Poznaj jednolity korpus z hartowanego aluminium w iPhone'ie 17 Pro i przekonaj się, jak obróbka CNC poprawia jakość wykonania i projektowanie

Wprowadzenie

Gdy Apple zaprezentował jednolity korpus z hartowanego aluminium iPhone'a 17 Pro na wydarzeniu jesienią 2025 roku, ponownie uwagę skupiono na przełomowych innowacjach w dziedzinie obróbki materiałów. Jako profesjonalny Dostawca usług precyzyjnej obróbki CNC i produkcji form odlewniczych, bliżej przyglądamy się tej zaawansowanej technologii – od zasad działania i przebiegu procesu po zastosowania w przemyśle – aby pokazać, jak zmienia ona standard wysokiej jakości produkcji.

Czym jest jednolity korpus z hartowanego aluminium?

Hartowanie to proces, w którym stopy aluminium są plastycznie odkształcone w podwyższonej temperaturze, wytwarzając zintegrowany i złożony detal w jednym kroku. W przeciwieństwie do tradycyjnej wieloczęściowej złożonej produkcji, ta metoda osiąga całościową integralność konstrukcyjną, zasadniczo zmieniając sposób wytwarzania komponentów metalowych.

Do stop aluminium 7075, zakres typowych temperatur kucia to 370–480°C. W tym zakresie plastyczność materiału wzrasta, a odporność na pękanie się poprawia, umożliwiając wypełnienie przez stop całości złożonych wnęk formy.

Wybór tej metody przez firmę Apple jest celowy:

Po kuciu wytrzymałość na rozciąganie osiąga 300–400 MPa z wydłużeniem 10–20%,zachowanie równowagi między wytrzymałością a odpornością na uderzenia.

The konstrukcja nośna eliminuje słabe połączenia występujące w tradycyjnych układach, zwiększając sztywność o około 40% , a także zwiększając przestrzeń wewnętrzną dla większego akumulatora bez utraty cienkiej formy.

Kucie na gorąco w porównaniu z innymi procesami

Aby zrozumieć jego zalety, porównajmy kucie na gorąco z kuciem na zimno i odlewaniem precyzyjnym.

Kucie na gorąco w porównaniu z kuciem na zimno

Kucie na zimno w temperaturze pokojowej osiąga większą precyzję oraz wyższą wytrzymałość na rozciąganie (400–500 MPa+), jednak przy ograniczonej plastyczności, co utrudnia wytwarzanie skomplikowanych geometrii.

Kucie na gorąco poprawia przepływ materiału w wysokiej temperaturze, umożliwiając większe odkształcenia i tworzenie skomplikowanych kształtów – idealne do obudów smartfonów, które wymagają zarówno wytrzymałości, jak i złożoności.

Kucie na gorąco kontra odlewanie ciśnieniowe

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu do formy pod wysokim ciśnieniem. Zapewnia wysoką wydajność, ale jest narażone na porowatość i wady wewnętrzne.

Kucie na gorąco zmienia kształt metalu w stanie stałym, poprawiając strukturę ziarnistą i tworząc materiał bardziej jednorodny i wolny od wad. Żywotność zmęczeniowa jest ponad 3 razy większa niż w przypadku odlewów aluminiowych.

Proces Integralnego Korpusu z Aluminiowego Metalu Ukucia na Gorąco

Proces ten integruje precyzyjną kontrolę temperatury, projektowanie mechaniczne i wykończenie CNC w sześciu kluczowych etapach:

1. Przygotowanie materiału

Wysokojakościowe pławy aluminiowe 7075 → badanie składu → wyżarzanie wyrównawcze w celu usunięcia naprężeń.

2. Kontrolowane ogrzewanie

Ogrzewane w obojętnej atmosferze do 420–480°C, z prędkością ogrzewania ≤5°C/min w celu zapobieżenia przegrzaniu lub spaleniu.

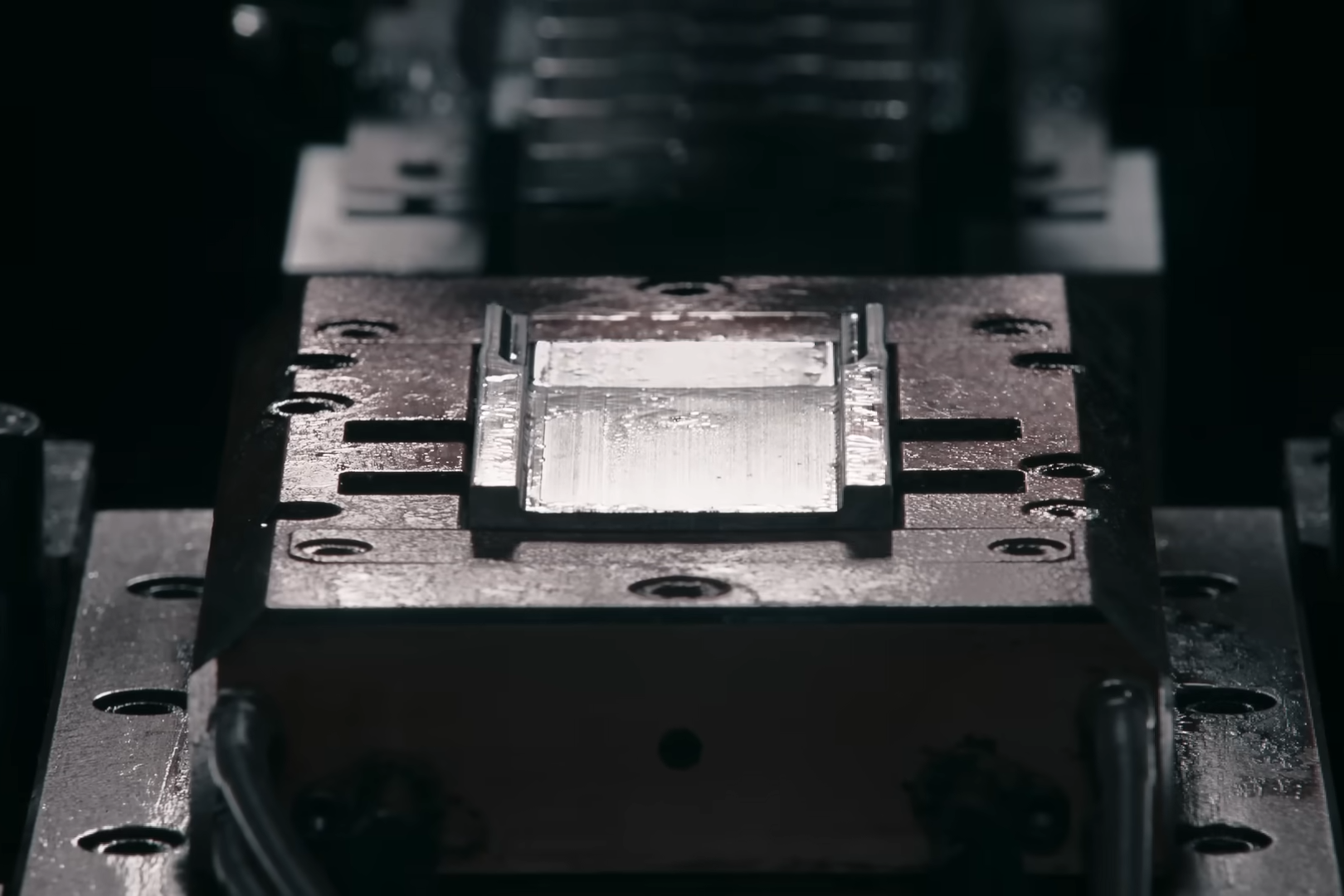

3. Kucie matrycowe

Przenoszone do prasa kowalska o siły 5 000–15 000 kN, formowanie ramy monocoque – w tym oprawy i obudowy aparatu fotograficznego – w jednym przebiegu.

4. Obróbka cieplna

Hartowanie w roztworze w temperaturze 480°C → chłodzenie wodą

Starzenie sztuczne w temperaturze 120–180°C → Wytrzymałość zwiększa się o ~30%, zapewnia odporność na upadek.

5. Precyzyjne toczenie CNC

Pięcioosiowe frezowanie CNC doprecyzowuje obszary funkcjonalne (otwory, gniazda na przyciski, złącza). Tolerancja kontrolowana w zakresie ±0,02 mm.

6. Utrwalenie powierzchni i inspekcja

Anodowanie lub piaskowanie w celu zwiększenia trwałości.

skanowanie 3D + testy ultradźwiękowe gwarantują precyzję wykrywania wad do 0,1 mm w kluczowych obszarach.

Zalety i zastosowania techniczne

1. Zyski z wydajności

Umiarkowane ziarno podczas kucia poprawia ogólne właściwości mechaniczne. W porównaniu z obudowami tytanowymi, aluminiowa rama iPhone'a 17 Pro osiąga o 20% większą wytrzymałość na zginanie przy jednoczesnym zmniejszeniu masy o 15%.

2. Zarządzanie temperaturą

Przewodnictwo cieplne aluminium jest około 20–30 razy większe niż tytanu. W połączeniu z chłodzeniem komorowym parowym, pozwala to na A19 Pro chip aby utrzymać szczytowe osiągi.

3. Swoboda projektowania

Konstrukcja nośna usuwa ograniczenia montażowe, umożliwiając duże moduły aparatów z 8-krotnym zoomem optycznym zachowując przy tym atrakcyjny wygląd.

Poza elektroniką konsumencką, aluminium poddane obróbce cieplnej znajduje również zastosowanie w:

Pojazdy elektryczne (EV): Części konstrukcyjne zmniejszają wagę karoserii o ponad 30%

Lotnictwo i astronautyka: Kowana stopa 7075 jest powszechnie stosowana w podwoziach i innych elementach obciążeniowych.

Podsumowanie: Innowacje napędzające przyszłość produkcji

IPhone 17 Pro’s odlewanie precyzyjne z aluminium to więcej niż tylko przełom w projektowaniu – oznacza to fundamentalny przeskok w nowoczesnej produkcji. Łącząc wiedzę z zakresu materiałoznawstwa, precyzyjnego odlewnictwa i zaawansowanego toczenia CNC, firma Apple ustawiła nowy standard w osiąganiu równowagi między wytrzymałością, lekkością i swobodą projektowania.

Od zwiększonej trwałości i lepszej odprowadzania ciepła po większą elastyczność konstrukcyjną, ten proces podkreśla w jaki sposób innowacyjna inżynieria materiałów może otwierać nowe możliwości funkcjonalne i estetyczne. Poza smartfonami, potencjał precyzyjnie odlewanego aluminium sięga dalej, obejmując przemysł lotnictwo, motoryzacja i nowej generacji elektronika użytkowa , zapowiadając przyszłość, w której innowacje w produkcji będą dalej posuwać granice wydajności i projektowania.