Alumiinivalun merkitys elektroniikan valmistuksessa

Miksi alumiinivalu on kriittistä elektroniikkateollisuuden sovelluksissa

Alumiinivalu on elektroniikan valmistuksessa välttämätön sen ainutlaatuisen lämmönjohtavuuden, kevyen painon ja rakenteellisen lujuuden ansiosta. Yli 84 % elektroniikan valmistajista käyttää nykyään alumiinivaluosia kriittisiin sovelluksiin, kuten jäähdytysputkiin, laitekoteloituun ja liitännäisiin.

Tärkeimmät edut ovat seuraavat:

- Paras lämpötilan hallinta : Alumiiniseokset hajottavat lämpöä 2,3 kertaa nopeammin kuin muovivaihtoehdot.

- EMI/RFI-suojaus : Valukoteloitukset tarjoavat sisäisenä sähkömagneettisen häiriön eston.

- Kestävyyden ja painon suhde : Alumiiniosat kestävät päivittäistä kulumista ja vähentävät laitteen massaa 30–40 % verrattuna teräkseen.

Valuprosessi mahdollistaa monimutkaisten geometrioiden seinämäpaksuuksilla alle 0,8 mm – mikä on kriittistä nykyaikaisten puhelinten ja kannettavien tietokoneiden suunnittelussa, samalla kun kokoonpanovaiheita vähennetään 60 % verrattuna perinteisiin valmistusmenetelmiin.

Kasvusuuntaukset elektroniikkasektorin painevalukappaleissa

Alumiinipainevalukomponenttien globaali markkinoiden ennustetaan kasvavan 7,2 % CAGR:lla vuoteen 2029 saakka, seuraavien tekijöiden vaikutuksesta:

- 5G-infrastruktuurin laajentaminen : Vaatii kevyitä, kuumuutta kestäviä tukiasemakomponentteja

- IoT-laitteiden lisääntyminen : Edellyttää standardoitujen koteloiden massatuotantoa

- Kiertotalouden valmistusaloitteet : Alumiiniseosten 95 %:n kierrätysaste tukee kestävyystavoitteita

Edistyneet korkeapainepainevalutekniikat saavuttavat pinnankarheuden alle 1,6 μm Ra:n, mikä poistaa jälkikoneistuksen näkyvistä kuluttajatuotekomponenteista ja samalla säilyttää tarkkuuden ±0,15 mm:n sisällä.

Tiukkojen toleranssien saavuttaminen (±0,1 mm) käyttämällä HPDC:ta elektroniikkakomponenteissa

HPDC saavuttaa mittatarkkuuden ±0,1 mm asti ruiskuttamalla sulan alumiinin teräsmuotteihin erittäin korkealla paineella (10 000–20 000 psi). Tämä tarkkuus poistaa tarpeen jälkikoneistukselle 78 %:ssa tapauksista.

| Valamismenetelmä | Tavallinen tarkkuus | Pinta-ehdot (Ra) |

|---|---|---|

| Korkeapaine (HPDC) | ±0,1mm | 1–2,5 μm |

| Pesikuorostus | ±1,0mm | 12–25 μm |

| Kiinteä muo | ±0,4 mm | 2,5–7,5 μm |

Tarkan suunnittelun rooli monimutkaisissa alumiinivalugosseissa

Moderni HPDC perustuu kolmeen insinööritaidon kehitysaskeleen:

- AI-pohjainen virtausimulointi : Ennustaa mikropilviä komponenteissa, joiden seinämät ovat alle 1 mm

- Modulaariset muottijärjestelmät : Mahdollistavat monenlaiset variaatiot ilman kokonaisen muotin vaihtamista

- Suljettu prosessiohjaus : Säätää parametreja käyttäen 200+ anturidataa kierrokselta

Nämä innovaatiot vähentävät valun jälkeisiä laatuongelmia 40 % verrattuna perinteisiin menetelmiin.

Tapauskoe: Painevalu puhelinkoteloiden valmistuksessa

Johtava valmistaja siirtyi painevalutekniikkaan 7000-sarjan alumiinikoteloissa ja saavutti:

- 55 % nopeammat tuotantosyklien (23 sekuntia per kotelon)

- 30 % vähemmän materiaalihukkaa

- Yhtenäinen 0,12 mm:n antennilinjan väli 2 miljoonan yksikön kattavuudella

Tärkeät käyttökohteet kuluttajatekniikassa ja sääriäisissä

Alumiinipainotekniikalla valmistetut kotelot ja kehät älypuhelimille, kannettaville tietokoneille ja tableteille

Alumiinipainotekniikka mahdollistaa erittäin ohuiden mutta kestävien kehysten, joiden seinämänpaksuus voi olla jopa 0,6 mm. Valmistajat hyödyntävät alumiinin EMI-suojausominaisuuksia suojatakseen 5G/6G-antenneja samalla kun laitteen painoa vähennetään 12–18 % teräksen suhteen.

Painotekniikan käyttö älykellon ja kuntoilijaseuraajan valmistuksessa

HPDC tuottaa saumattomat yksiosaiset kellokotelot integroiduilla anturikiinnikkeillä, saavuttaen IP68-vesitiiviysluokituksen tarkan 0,05 mm:n raon toleranssin avulla.

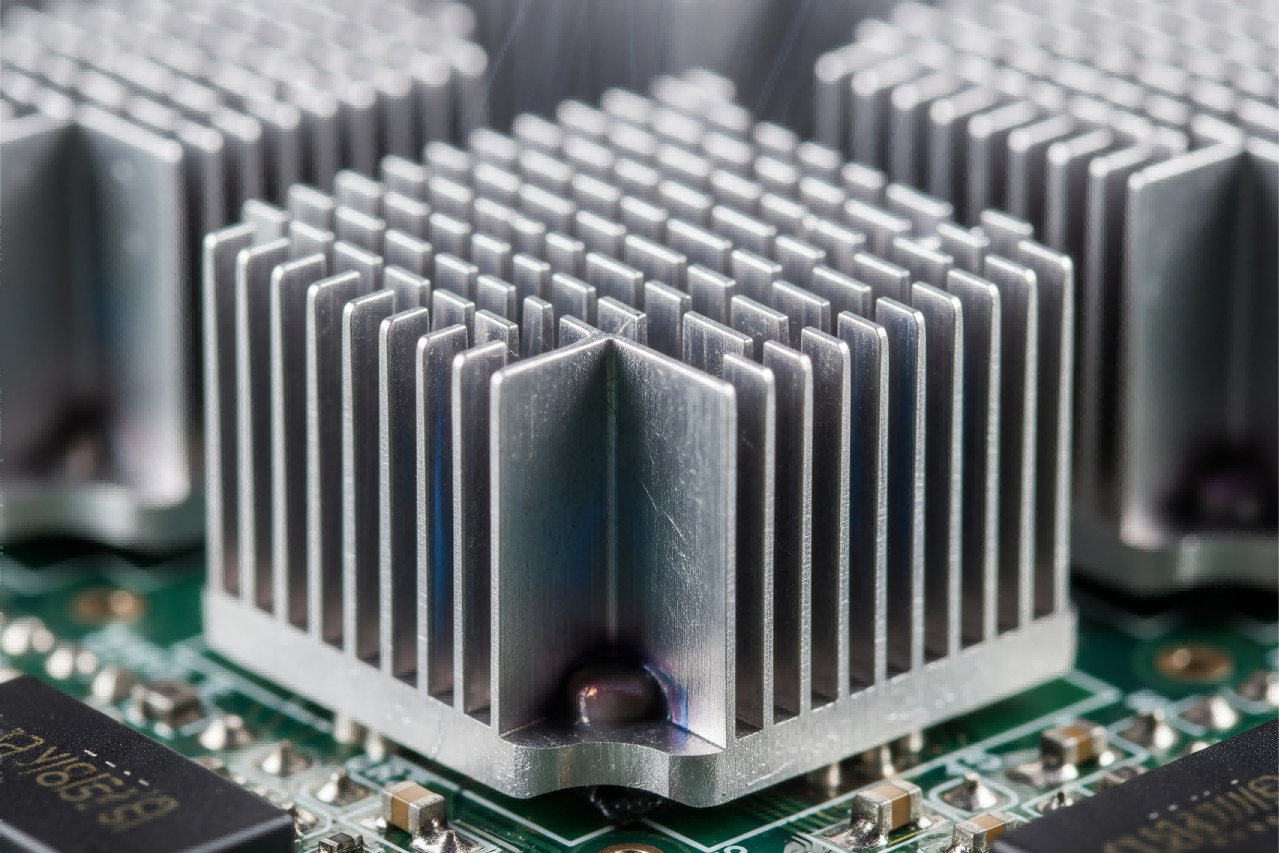

Alumiinikoteloiden lämmönhallinnan edut

Alumiinin 205 W/m·K lämmönjohtavuus ratkaisee lämmönhäätöongelmia. Painotekniikalla valmistetut kotelot integroiduilla lämmönpoistimilla vähentävät CPU:n lämpötilaa 8–12 °C pelikoneissa verrattuna muovikoteloituun.

Uudistukset alumiiniseoksissa ja kevytrakenteisessa suunnittelussa

Edistetyt alumiiniseokset (AlSi, Al-Zn, Al-Mg) elektroniikkaan

| Seosperhe | Tärkeitä ominaisuuksia | Sovellukset |

|---|---|---|

| AlSi | Korkea virtauskyky, lämmönjohtavuus | 5G-kotelo, jäähdytyssäiliöt |

| Al-Zn | Erinomainen vahvuus-paino suhde | Taittelupuhelinkarmit |

| Al-Mg | Korrosiokestävyys, EMI-suodatus | Älykellotapit |

Nämä seokset mahdollistavat 0,6 mm:n seinämäpaksuudet säilyttämällä vetolujuuden 150–200 MPa.

Korrosioon kestävät seokset kestäviin ja pitkäikäisiin laitteisiin

Uudet Al-Mg-Cr-koostumukset osoittavat <0,05 %:n massahävikin 1000 tuntia suolakostutustesteissä, jolloin ne ylittävät maalatun teräksen suorituskyvyn 4-kertaisesti.

Kevyet rakenteet parantavat kannettavuutta ja energiatehokkuutta

Alumiinin tiheys (2,7 g/cm³) mahdollistaa 35–50 %:n painonsäästön verrattuna teräkseen, mukaan lukien kaskadivaikutukset:

- 18 % pidempi älypuhelinkäyttöaika

- 0,38 USD/yksikkö alempien tablet-lähetyskulujen

- 92 %:n käyttäjämieluisuusarvosana kannettaviin laitteisiin

Kestävä tuotanto ja kustannustehokkuus alumiinpainevalussa

Ympäristöystävälliset näkökohdat alumiinin kierrätyksessä painevaluissa

valualumiinista sisältää 90 % kierrätysalumiinia, jolloin energiankulutus pienenee 95 % verrattuna ensisijaiseen tuotantoon.

Kustannustehokas valmistus nopean prototyypin ja työkaluvaihdon innovaatioiden kautta

HPDC mahdollistaa kustannusten optimoinnin seuraavien tekijöiden kautta:

- Työkalujen kestävyys 500 000+ sykliin asti (63 % kustannusten vähennys)

- Digitaalisen kaksikon integrointi vähentää prototyyppien iteraatioita 75 %

- materiaalin hyödyntämistaso on 98,6 % (40 % alhaisempi kuin CNC-koneistuksessa)

Tuotantosyklien määrä saavuttaa 150 komponenttia/tunti älypuhelinkoteloille, säilyttäen ±0,25 mm tarkkuuden.

UKK-osio

Mikä on alumiinipainevalu?

Alumiinipainevalussa sulan alumiinin ruiskutetaan teräsmuotteihin korkeassa paineessa monimutkaisten geometrioiden ja tarkkojen komponenttien valmistamiseksi.

Miksi alumiinia käytetään elektroniikan valmistuksessa?

Alumiinia käytetään sen erinomaisen lämmönjohtavuuden, kevyen painon, sähkömagneettisen häiriönsuojauksen ja rakenteellisen lujuuden vuoksi, mikä tekee siitä ideaalisen materiaalin esimerkiksi jäähdytyspaloille ja laiterungoille.

Mikä tekee korkeapainekiekkien valukastista edulliseksi?

HPDC tarjoaa tiukat toleranssit, poistaa jälkikoneistuksen tarpeen useimmissa tapauksissa ja tuottaa komponentteja, joilla on erinomainen pinnanlaatu, mikä tekee siitä kustannustehokkaan ja tarkan.

Miten alumiinivalukastit tukivat kestävää kehitystä?

Suuri osa alumiinista, jota käytetään valukastissa, on kierrätettyä, mikä vähentää merkittävästi energiankulutusta ja tukee kierrätystuotantoinitatiiveja.

Sisällys

- Alumiinivalun merkitys elektroniikan valmistuksessa

- Tiukkojen toleranssien saavuttaminen (±0,1 mm) käyttämällä HPDC:ta elektroniikkakomponenteissa

- Tarkan suunnittelun rooli monimutkaisissa alumiinivalugosseissa

- Tapauskoe: Painevalu puhelinkoteloiden valmistuksessa

- Tärkeät käyttökohteet kuluttajatekniikassa ja sääriäisissä

- Uudistukset alumiiniseoksissa ja kevytrakenteisessa suunnittelussa

- Kestävä tuotanto ja kustannustehokkuus alumiinpainevalussa

- UKK-osio