L'importance du moulage sous pression en aluminium dans la fabrication électronique

Pourquoi le moulage sous pression en aluminium est essentiel pour les applications dans l'industrie électronique

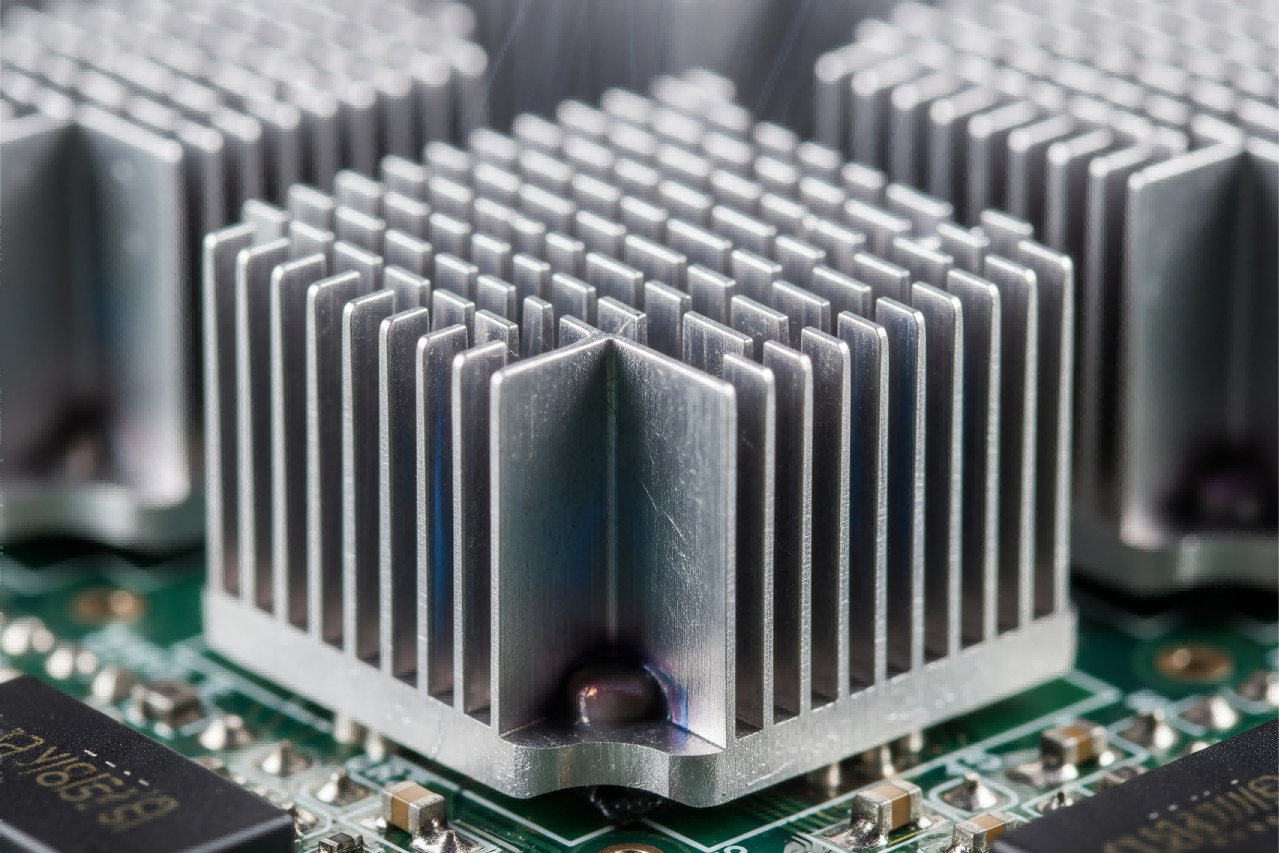

Le moulage sous pression en aluminium est devenu indispensable dans la fabrication électronique grâce à sa combinaison unique de conductivité thermique, légèreté et intégrité structurelle. Plus de 84 % des fabricants d'électronique utilisent désormais des composants moulés sous pression en aluminium pour des applications critiques telles que les dissipateurs thermiques, les boîtiers d'appareils et les connecteurs.

Les principaux avantages sont les suivants:

- Gestion thermique supérieure : Les alliages d'aluminium dissipent la chaleur 2,3 fois plus rapidement que les alternatives en plastique.

- Protection contre les perturbations électromagnétiques (EMI) et radiofréquences (RFI) : Les boîtiers moulés sous pression offrent une protection intrinsèque contre les interférences électromagnétiques.

- Rapport durabilité-poids : Les composants en aluminium résistent à l'usure quotidienne tout en réduisant la masse de l'appareil de 30 à 40 % par rapport à l'acier.

Le procédé permet des géométries complexes avec des épaisseurs de paroi inférieures à 0,8 mm – essentiel pour les conceptions modernes de smartphones et d'ordinateurs portables, tout en réduisant les étapes d'assemblage de 60 % par rapport aux méthodes traditionnelles de fabrication.

Tendances de croissance dans la fonderie sous pression pour le secteur électronique

Le marché mondial des composants électroniques en fonte d'aluminium devrait croître à un taux annuel composé de 7,2 % jusqu'en 2029, tiré par :

- extension de l'infrastructure 5G : Nécessite des composants légers et résistants à la chaleur pour les stations de base

- Prolifération des appareils IoT : Exige une production de masse de boîtiers standardisés

- Initiatives de fabrication circulaire : La recyclabilité à 95 % des alliages d'aluminium soutient les objectifs de durabilité

Les avancées dans la fonderie sous pression haute pression (HPDC) permettent d'atteindre des finitions de surface inférieures à 1,6μm Ra, éliminant ainsi l'usinage postérieur pour les pièces visibles des produits de consommation tout en maintenant des tolérances de ± 0,15 mm.

Atteindre des tolérances étroites (± 0,1 mm) en utilisant la HPDC pour les composants électroniques

L'HPDC permet d'atteindre des tolérances dimensionnelles aussi précises que ±0,1 mm en injectant de l'aluminium fondu dans des moules en acier sous des pressions extrêmes (10 000 à 20 000 psi). Cette précision élimine le besoin d'usinage secondaire dans 78 % des cas.

| Méthode de moulage | Tolérance typique | Qualité de Surface (Ra) |

|---|---|---|

| Haute pression (HPDC) | ±0,1 mm | 1–2,5 μm |

| Moulage en sable | ±1,0 mm | 12–25 μm |

| Moule permanent | ±0,4 mm | 2,5–7,5 μm |

Rôle de l'ingénierie de précision dans les pièces moulées en aluminium complexes

L'HPDC moderne s'appuie sur trois avancées technologiques :

- Simulation d'écoulement assistée par l'intelligence artificielle : Prédit les microdéfauts dans les composants avec des parois inférieures à 1 mm

- Systèmes de moules modulaires : Permet des pièces multi-configurations sans remplacement complet du moule

- Contrôle du processus en boucle fermée : Ajuste les paramètres en utilisant plus de 200 points de données de capteurs par cycle

Ces innovations réduisent les problèmes de qualité post-coulage de 40 % par rapport aux méthodes traditionnelles.

Étude de cas : HPDC dans la production de châssis pour smartphones

Un fabricant important a adopté la technologie HPDC pour les châssis en aluminium de la série 7000, obtenant :

- cycles de production 55 % plus rapides (23 secondes par châssis)

- réduction de 30 % des déchets de matière

- Écarts de lignes d'antenne de 0,12 mm constants sur 2 millions d'unités

Applications clés dans l'électronique grand public et les objets connectés

Carter et châssis en fonte d'aluminium pour smartphones, ordinateurs portables et tablettes

La fonte d'aluminium permet d'obtenir des cadres ultra-fins mais durables avec des épaisseurs de paroi aussi faibles que 0,6 mm. Les fabricants exploitient les propriétés de blindage EMI de l'aluminium pour protéger les antennes 5G/6G tout en réduisant le poids de l'appareil de 12 à 18 % par rapport à l'acier.

Utilisation de la coulée sous pression dans les montres connectées et les trackers de fitness

La coulée sous pression permet de produire des boîtiers de montres connectées monoblocs sans coutures avec des supports de capteurs intégrés, atteignant une étanchéité IP68 grâce à des tolérances d'écart précises de 0,05 mm.

Avantages de gestion thermique des boîtiers en aluminium

La conductivité thermique de l'aluminium de 205 W/m·K résout les défis d'évacuation de la chaleur. Les boîtiers moulés sous pression avec des dissipateurs intégrés réduisent la température du processeur de 8 à 12 °C dans les ordinateurs portables de jeu par rapport aux boîtiers en plastique.

Innovations dans les alliages d'aluminium et la conception légère

Alliages d'aluminium avancés (AlSi, Al-Zn, Al-Mg) pour l'électronique

| Famille d'alliages | Propriétés clés | Applications |

|---|---|---|

| AlSi | Grande fluidité, conductivité thermique | boîtiers 5G, dissipateurs thermiques |

| Al-Zn | Excellent rapport solidité/poids | Charnières pour téléphones pliables |

| Al-Mg | Résistance à la corrosion, blindage EMI | Boîtiers de montres intelligentes |

Ces alliages permettent d'obtenir des épaisseurs de paroi de 0,6 mm tout en maintenant une résistance à la traction de 150 à 200 MPa.

Alliages résistants à la corrosion pour des appareils durables et à longue durée de vie

Les nouvelles formulations Al-Mg-Cr démontrent une perte de masse <0,05 % après 1 000 heures d'essai au brouillard salin, surpassant l'acier peint par un facteur 4.

Avantages liés à l'allègement en termes de portabilité et d'efficacité énergétique

La densité de l'aluminium (2,7 g/cm³) permet d'économiser 35 à 50 % de poids par rapport à l'acier, avec des avantages cumulatifs :

- batterie de smartphone 18 % plus longue

- coûts d'expédition inférieurs de 0,38 $ par tablette

- scores de confort utilisateur de 92 % pour les objets connectés portables

Production durable et efficacité économique dans la fonderie sous pression de l'aluminium

Aspects écologiques du recyclage de l'aluminium dans la fonderie sous pression

90 % de l'aluminium moulé contient des matières recyclées, réduisant la consommation d'énergie de 95 % par rapport à la production primaire.

Fabrication économique grâce à la prototypologie et à l'innovation des outillages

La coulée sous pression permet l'optimisation des coûts par :

- Durabilité des outillages jusqu'à 500 000 cycles et plus (réduction des coûts de 63 %)

- Intégration du jumeau numérique réduisant de 75 % les itérations de prototypage

- taux d'utilisation des matériaux de 98,6 % (40 % inférieur à l'usinage CNC)

Les cycles de production atteignent 150 composants/heure pour les boîtiers de smartphones tout en maintenant une consistance de ±0,25 mm.

Section FAQ

Qu'est-ce que le Moulage Sous Pression en Aluminium ?

La coulée d'aluminium sous pression est un procédé de fabrication qui consiste à injecter de l'aluminium fondu dans des moules en acier sous haute pression afin de créer des géométries complexes et des composants précis.

Pourquoi utilise-t-on l'aluminium dans la fabrication électronique ?

L'aluminium est utilisé en raison de sa conductivité thermique excellente, de ses propriétés légères, de son blindage contre les interférences électromagnétiques et de son intégrité structurelle, ce qui le rend idéal pour des composants tels que les dissipateurs thermiques et les châssis d'appareils.

Quels sont les avantages de la coulée sous pression (HPDC) ?

La coulée sous pression permet d'obtenir des tolérances serrées, élimine dans la plupart des cas la nécessité d'usinage postérieur et produit des pièces présentant une excellente finition de surface, ce qui la rend économique et précise.

Comment la fonderie sous pression en aluminium soutient-elle la durabilité ?

Une grande partie de l'aluminium utilisé dans la fonderie sous pression est recyclée, réduisant ainsi considérablement la consommation d'énergie et appuyant les initiatives de fabrication circulaire.

Table des Matières

- L'importance du moulage sous pression en aluminium dans la fabrication électronique

- Atteindre des tolérances étroites (± 0,1 mm) en utilisant la HPDC pour les composants électroniques

- Rôle de l'ingénierie de précision dans les pièces moulées en aluminium complexes

- Étude de cas : HPDC dans la production de châssis pour smartphones

- Applications clés dans l'électronique grand public et les objets connectés

- Innovations dans les alliages d'aluminium et la conception légère

- Production durable et efficacité économique dans la fonderie sous pression de l'aluminium

- Section FAQ