Qu'est-ce que le traitement de surface et pourquoi est-il important en fonderie ?

Le traitement de surface modifie la couche extérieure d'un matériau par des méthodes thermiques, chimiques ou mécaniques afin d'améliorer ses propriétés fonctionnelles et esthétiques. Dans le moulage par cire perdue, ces techniques améliorent la résistance à la corrosion, la durabilité à l'usure et l'adhérence des revêtements. Sans un traitement approprié, les composants peuvent subir une défaillance prématurée due à des contraintes environnementales telles que l'oxydation.

Les applications modernes de moulage nécessitent des traitements de surface répondant aux normes industrielles en matière de sécurité et de performance. Des techniques telles que le nettoyage au laser ou la gravure chimique éliminent les impuretés, tandis que le sablage abrasif crée des textures uniformes pour une meilleure adhérence des revêtements. Ces procédés garantissent que les pièces moulées répondent aux exigences strictes du secteur aéronautique et automobile, où la fiabilité des matériaux influe sur la sécurité opérationnelle.

Le double rôle des traitements de surface : esthétique et fonctionnalité

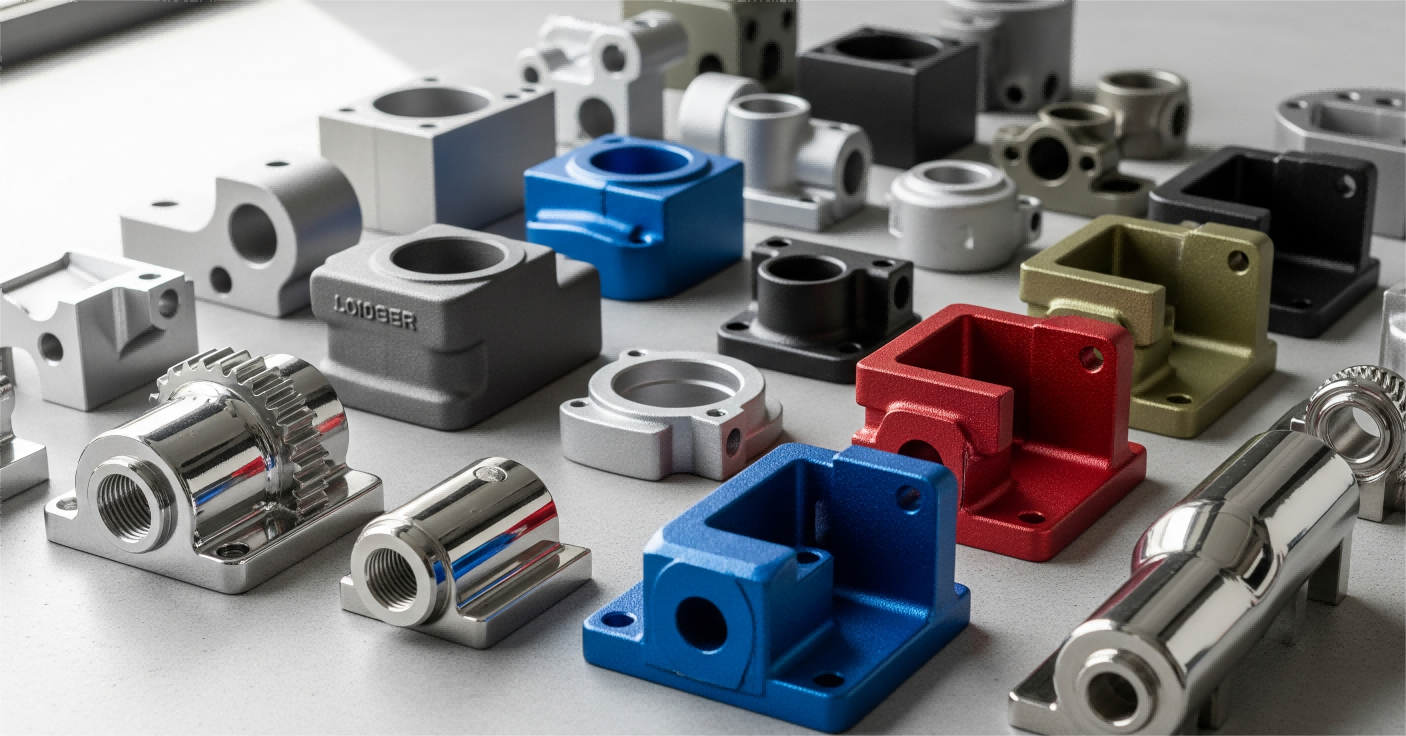

Les traitements de surface combinent nécessité technique et vision design. Sur le plan fonctionnel, des méthodes comme l'électrodéposition ajoutent des couches protectrices de zinc ou de nickel aux pièces moulées en acier, prolongeant leur durée de vie dans des environnements corrosifs. Simultanément, l'électropolissage crée des surfaces réfléchissantes destinées aux produits grand public, tels que les équipements architecturaux.

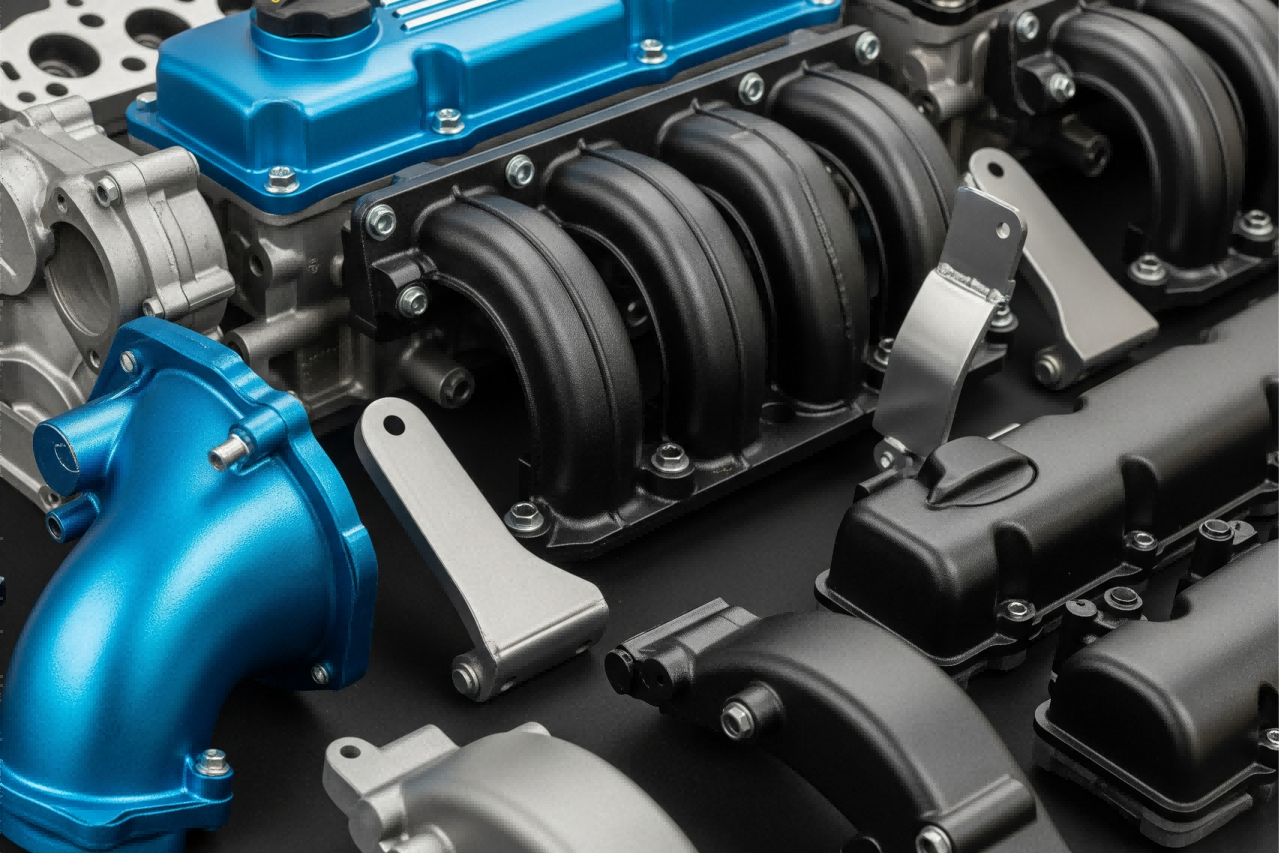

L'industrie automobile illustre bien cette double préoccupation : les composants moteur revêtus par poudrage résistent aux températures élevées tout en conservant un aspect professionnel. En répondant à la fois aux exigences pratiques et esthétiques, le traitement de surface permet aux fabricants de fournir des composants haute performance avec des finitions conformes à leur image de marque.

Méthodes clés de traitement de surface pour les pièces moulées par investissement

Revêtement par poudre et électrodéposition (e-coating) : protection avec un aspect professionnel

Le revêtement par poudre applique électrostatiquement des pigments secs sur les surfaces métalliques, formant une couche résistante lors du durcissement à la chaleur. L'électrodéposition utilise un courant électrique pour lier les molécules de peinture, permettant ainsi un contrôle précis de l'épaisseur même dans des géométries complexes. Ces deux techniques offrent des finitions durables pour les composants automobiles et les machines industrielles.

Galvanoplastie et revêtement PVD pour la durabilité et la brillance

L'électrodéposition dépose des métaux tels que le chrome ou le zinc par réactions électrochimiques, améliorant la dureté de la surface. Le PVD (dépôt physique en phase vapeur) crée des revêtements micrométriques dans un vide, offrant une résistance exceptionnelle à l'usure. Ces méthodes sont privilégiées pour les composants haut de gamme et aérospatiaux.

Sablage et finitions abrasives pour une texture uniforme

Le sablage abrasif projette des particules afin de nettoyer les surfaces et créer des textures mates homogènes, améliorant ainsi l'adhérence de la peinture sur les pièces de moteurs et les composants structurels.

Polissage et électropolissage : obtenir des surfaces brillantes comme un miroir

Le polissage mécanique élimine les imperfections par abrasion séquentielle, tandis que l'électropolissage dissout chimiquement les couches superficielles. Ces finitions sont essentielles pour les instruments médicaux et les équipements de transformation alimentaire, où des surfaces lisses empêchent la croissance bactérienne.

Avantages fonctionnels : résistance à la corrosion et durabilité à long terme

Comment les traitements de surface renforcent la résistance à la corrosion

Les traitements de surface créent des barrières contre les éléments corrosifs comme l'humidité et les produits chimiques. Les traitements à base de chrome forment des couches d'oxyde passif qui inhibent la corrosion même dans des environnements à haute humidité. Les équipements industriels dotés de traitements de surface avancés nécessitent moins de remplacements en raison de la corrosion.

Enduit de phosphate, d'oxyde noir et autres couches de protection

| Traitement | Épaisseur (μm) | Application principale | Avantage principal |

|---|---|---|---|

| Couche de phosphate | 2‒12 | Composants automobiles | Améliore l'adhérence de la peinture et la résistance à la corrosion |

| Oxyde noir | 1‒3 | Outils, fixations | Fournit une résistance légère à la corrosion avec une finition mate |

| Anodisation | 5‒25+ | Pièces aérospatiales | Forme une couche d'oxyde diélectrique dure |

Les revêtements au phosphate créent des couches cristallines qui absorbent les huiles protectrices, tandis que l'oxyde noir offre une esthétique élégante avec une résistance à l'humidité. Pour les environnements extrêmes, le galvanoplastie zinc-nickel dépasse 1 000 heures dans les tests de brouillard salin (ASTM B117). Les approches multicouches prolongent la durée de vie des produits de 8 à 12 ans dans les projets d'infrastructure.

Personnalisation esthétique : aligner la finition de surface sur la marque et le design

Texturation laser et mécanique pour une esthétique précise

La gravure au laser et la texturation guidée par CNC créent des motifs complexes alignés sur des designs spécifiques à chaque marque. Ces méthodes offrent une précision au micron près pour les logos ou textures personnalisées sans compromettre l'intégrité structurelle. La gravure au diamant produit des marquages résistants à l'usure qui conservent leur clarté visuelle dans des environnements difficiles.

Équilibrer performance industrielle et attrait visuel

Les traitements de surface modernes associent protection et esthétique grâce à des techniques avancées de revêtement. L'écoating noir mat réduit l'éblouissement tout en projetant une image élégante. Les composants aux finitions coordonnées connaissent une adoption plus rapide dans les secteurs orientés vers le consommateur. Les revêtements en poudre incorporant des céramiques garantissent que les couleurs de la marque restent vives tout au long du cycle de vie d'un produit.

Innovations et Sélection : Progresser dans les traitements de surface pour la fonderie B2B

Tendances émergentes : Automatisation du polissage et efficacité accrue des revêtements avancés

Les systèmes robotisés de polissage dotés de vision par ordinateur atteignent une précision au micron près sur des géométries complexes de pièces moulées. Ces systèmes de traitement de surface pilotés par intelligence artificielle permettent des ajustements en temps réel, réduisant ainsi les déchets matériels. Les revêtements avancés tels que les revêtements PVD renforcés par nanoparticules offrent des avantages environnementaux et de performance pour les composants aérospatiaux et médicaux.

Comment choisir le bon traitement de surface pour vos besoins en fonderie

Les critères de sélection incluent :

- Compatibilité des matériaux : L'aluminium nécessite des revêtements différents de ceux utilisés pour l'acier inoxydable

- Exposition environnementale : Les composants marins nécessitent une résistance supérieure à la corrosion

- Contrainte mécanique : Les pièces soumises à une forte usure bénéficient de revêtements durcis

- Échelle de production : Les procédés automatisés deviennent rentables pour les grandes séries

Les essais sur prototypes réduisent les défauts liés au traitement lors de l'augmentation de la production. Pour les applications critiques, combinez le polissage électrolytique avec des revêtements PVD protecteurs afin d'obtenir à la fois une surface lisse et une résistance chimique.

Section FAQ

Quel est le but principal du traitement de surface dans la fonderie ?

Le traitement de surface en fonderie vise principalement à améliorer à la fois les propriétés fonctionnelles (telles que la résistance à la corrosion et la durabilité) et l'aspect esthétique des composants moulés.

Quelles sont les méthodes courantes utilisées pour le traitement de surface dans la fonderie par cire perdue ?

Les méthodes courantes incluent le revêtement en poudre, le galvanoplastie, le revêtement PVD, le sablage, le polissage et le polissage électrolytique, chacune offrant des avantages uniques pour diverses applications.

Comment le traitement de surface améliore-t-il la résistance à la corrosion ?

Les traitements de surface créent des barrières protectrices contre les éléments corrosifs, tels que les traitements à base de chrome qui forment des couches d'oxyde passives pour inhiber la corrosion.

Comment les fabricants peuvent-ils choisir le traitement de surface adapté à leurs besoins ?

Les fabricants doivent prendre en compte la compatibilité des matériaux, l'exposition environnementale, les contraintes mécaniques et l'échelle de production afin de sélectionner le procédé de traitement de surface le plus approprié.

Pourquoi le traitement de surface est-il important pour l'esthétique dans les applications de moulage ?

Le traitement de surface améliore l'aspect esthétique en permettant la personnalisation des textures et des finitions afin de répondre aux spécifications de marque et de conception, facilitant ainsi une adoption plus rapide par les consommateurs.

Table des Matières

- Qu'est-ce que le traitement de surface et pourquoi est-il important en fonderie ?

- Le double rôle des traitements de surface : esthétique et fonctionnalité

-

Méthodes clés de traitement de surface pour les pièces moulées par investissement

- Revêtement par poudre et électrodéposition (e-coating) : protection avec un aspect professionnel

- Galvanoplastie et revêtement PVD pour la durabilité et la brillance

- Sablage et finitions abrasives pour une texture uniforme

- Polissage et électropolissage : obtenir des surfaces brillantes comme un miroir

- Avantages fonctionnels : résistance à la corrosion et durabilité à long terme

- Personnalisation esthétique : aligner la finition de surface sur la marque et le design

- Texturation laser et mécanique pour une esthétique précise

- Équilibrer performance industrielle et attrait visuel

- Innovations et Sélection : Progresser dans les traitements de surface pour la fonderie B2B

- Section FAQ