सतह उपचार क्या है और यह कास्टिंग में क्यों महत्वपूर्ण है

सतह उपचार एक सामग्री की सबसे बाहरी परत को तापीय, रासायनिक या यांत्रिक विधियों से संशोधित करता है, ताकि उसके कार्यात्मक और बाह्य गुणों में सुधार हो सके। इन्वेस्टमेंट कास्टिंग में, ये तकनीकें जंग प्रतिरोध, पहनने की टिकाऊपन और कोटिंग के चिपकाव को बेहतर बनाती हैं। उचित उपचार के बिना, ऑक्सीकरण जैसे पर्यावरणीय तनाव के कारण घटक पूर्व समय पर विफल हो सकते हैं।

आधुनिक कास्टिंग अनुप्रयोगों के लिए सतह उपचार की आवश्यकता होती है जो सुरक्षा और प्रदर्शन के लिए उद्योग के मानकों को पूरा करते हैं। लेजर सफाई या रासायनिक उत्कीर्णन जैसी तकनीकें अशुद्धियों को हटा देती हैं, जबकि घर्षण विस्फोट बेहतर कोटिंग आसंजन के लिए समान बनावट बनाता है। ये प्रक्रियाएं यह सुनिश्चित करती हैं कि कास्टिंग एयरोस्पेस और ऑटोमोटिव विनिर्माण में सख्त आवश्यकताओं को पूरा करती है, जहां सामग्री विश्वसनीयता परिचालन सुरक्षा को प्रभावित करती है।

सतह उपचार की दोहरी भूमिकाः सौंदर्यशास्त्र और कार्यक्षमता

सतह उपचार इंजीनियरिंग आवश्यकता और डिजाइन दृष्टि को जोड़ते हैं। कार्यात्मक रूप से, इलेक्ट्रोप्लाटिंग जैसे तरीकों से स्टील के कास्टिंग में सुरक्षात्मक जिंक या निकल परतें जोड़ी जाती हैं, जो संक्षारक वातावरण में सेवा जीवन को बढ़ाती हैं। साथ ही इलेक्ट्रोपॉलिशिंग से आर्किटेक्चरल हार्डवेयर जैसे उपभोक्ता उत्पादों के लिए परावर्तक सतहें बनती हैं।

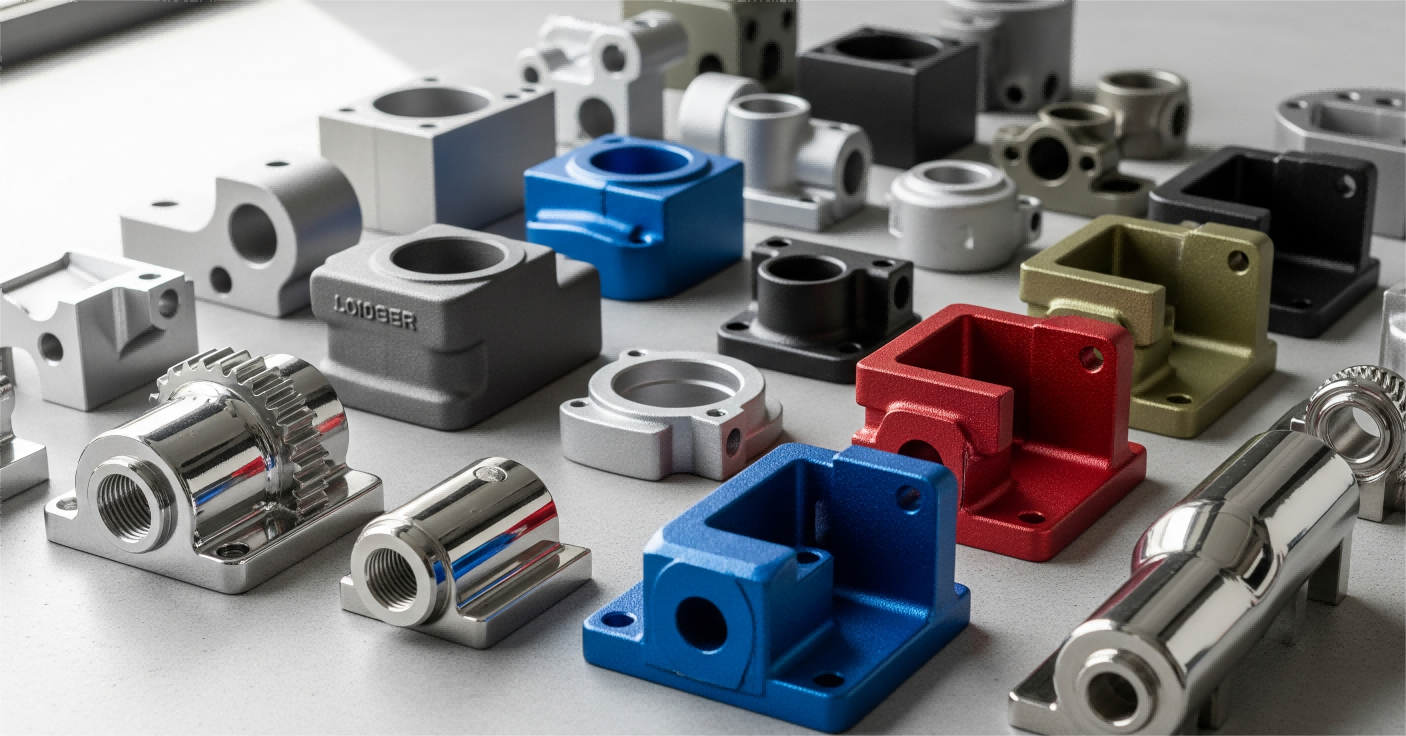

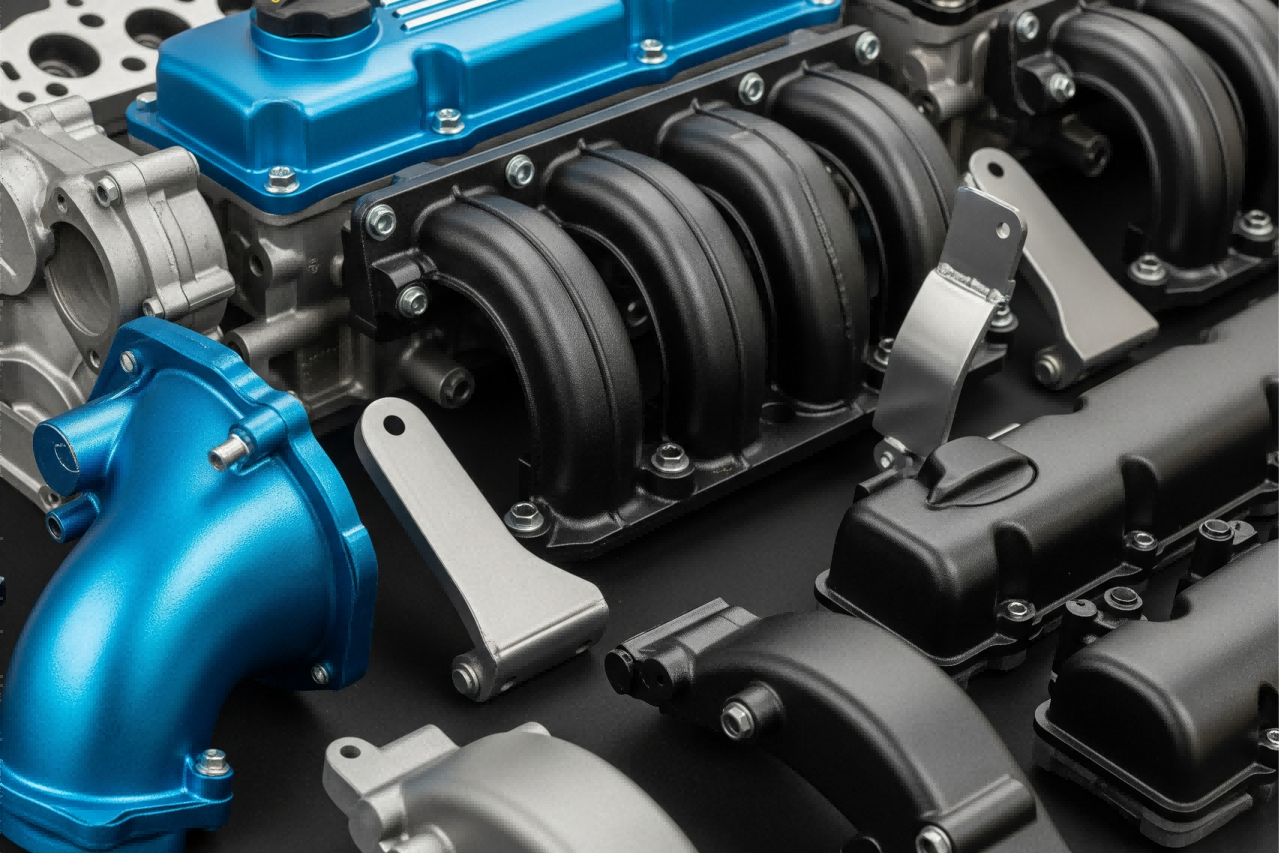

ऑटोमोटिव उद्योग इस दोहरे ध्यान का एक उदाहरण है: पाउडर कोटेड इंजन के घटक उच्च तापमान का प्रतिरोध करते हैं जबकि पेशेवर उपस्थिति बनाए रखते हैं। सतह उपचार से निर्माताओं को अपने ब्रांड के अनुरूप खत्म के साथ उच्च प्रदर्शन वाले घटक उपलब्ध कराने में सहायता मिलती है, जो दोनों व्यावहारिक और दृश्य आवश्यकताओं को पूरा करते हैं।

इन्वेस्टमेंट कास्टिंग फिनिश के लिए मुख्य सतह उपचार विधियाँ

पाउडर कोटिंग और ई-कोटिंग: पेशेवर उपस्थिति के साथ सुरक्षा

पाउडर कोटिंग धातु की सतहों पर सूखे रंग को इलेक्ट्रोस्टैटिक रूप से लगाती है, जो गर्मी से ठीक होने पर एक लचीली परत बनाती है। ई-कोटिंग एक विद्युत प्रवाह का उपयोग करके पेंट के अणुओं को जोड़ती है, जिससे जटिल ज्यामिति में सटीक मोटाई नियंत्रण प्राप्त होता है। दोनों तकनीकें ऑटोमोटिव घटकों और औद्योगिक मशीनरी के लिए टिकाऊ खत्म की पेशकश करती हैं।

प्रत्यावर्ती धारा चढ़ाना और पीवीडी कोटिंग टिकाऊपन और चमक के लिए

विद्युत-रसायनिक प्रतिक्रियाओं के माध्यम से क्रोमियम या जिंक जैसी धातुओं को विद्युत-रसायनिक रूप से जमा कर देता है, जिससे सतह की कठोरता बढ़ जाती है। पीवीडी (भौतिक वाष्प अवशेष) निर्वात में माइक्रोमीटर पतली कोटिंग्स बनाता है, जो असाधारण पहनने के प्रतिरोध प्रदान करता है। ये विधियां लक्जरी हार्डवेयर और एयरोस्पेस घटकों के लिए पसंद की जाती हैं।

समान बनावट के लिए रेत और घर्षण खत्म

घर्षण विस्फोट कणों को साफ सतहों पर धक्का देता है और लगातार मैट बनावट बनाता है, जिससे इंजन भागों और संरचनात्मक घटकों के लिए पेंट चिपकने में सुधार होता है।

चमकाना और इलेक्ट्रोपॉलिशिंगः दर्पण जैसी सतहें

यांत्रिक चमकाने से अनुक्रमिक घर्षण के द्वारा दोषों को समाप्त किया जाता है, जबकि विद्युत चमकाने से सतह की परतें रासायनिक रूप से भंग हो जाती हैं। ये फिनिश मेडिकल उपकरणों और खाद्य प्रसंस्करण उपकरण के लिए महत्वपूर्ण हैं जहां चिकनी सतहें बैक्टीरिया के विकास को रोकती हैं।

कार्यात्मक लाभः संक्षारण प्रतिरोध और दीर्घकालिक स्थायित्व

सतह के उपचारों से जंग प्रतिरोध कैसे बढ़ता है

सतह उपचार नमी और रसायन जैसे क्षरणकारी तत्वों के खिलाफ बाधाएं बनाते हैं। क्रोमियम-आधारित उपचार पासिव ऑक्साइड परतें बनाते हैं, जो उच्च आर्द्रता वाले वातावरण में भी क्षरण को रोकते हैं। उन्नत सतह उपचार वाले औद्योगिक उपकरणों को क्षरण के कारण कम बार बदलने की आवश्यकता होती है।

फॉस्फेट कोटिंग, ब्लैक ऑक्साइड और अन्य सुरक्षात्मक परतें

| इलाज | मोटाई (μm) | प्राथमिक अनुप्रयोग | मुख्य फायदा |

|---|---|---|---|

| फॉस्फेट कोटिंग | 2‒12 | ऑटोमोटिव घटक | पेंट चिपकाव क्षमता और क्षरण प्रतिरोध में सुधार करती है |

| ब्लैक ऑक्साइड | 1‒3 | उपकरण, फ़ास्टनर | मैट फिनिश के साथ हल्का क्षरण प्रतिरोध प्रदान करती है |

| एनोडाइजिंग | 5‒25+ | एयरोस्पेस भाग | कठोर, डायइलेक्ट्रिक ऑक्साइड परत बनाता है |

फॉस्फेट कोटिंग्स संरक्षक तेलों को अवशोषित करने वाली क्रिस्टलीय परतें बनाती हैं, जबकि ब्लैक ऑक्साइड आर्द्रता प्रतिरोध के साथ चिकनी एस्थेटिक्स प्रदान करता है। चरम परिवेशों के लिए, ज़िंक-निकल इलेक्ट्रोप्लेटिंग 1,000 घंटे से अधिक समय तक सॉल्ट स्प्रे परीक्षण (ASTM B117) में अच्छी प्रदर्शन करता है। बहु-परत वाले दृष्टिकोण बुनियादी ढांचा परियोजनाओं में उत्पाद की जीवन अवधि को 8-12 वर्ष तक बढ़ा देते हैं।

एस्थेटिक कस्टमाइज़ेशन: ब्रांड और डिज़ाइन के अनुरूप सतह समापन का अनुकूलन

सटीक एस्थेटिक्स के लिए लेज़र और मैकेनिकल टेक्सचरिंग

लेज़र एटिंग और CNC-निर्देशित टेक्सचरिंग ऐसे जटिल पैटर्न बनाते हैं जो ब्रांड-विशिष्ट डिज़ाइनों के साथ मेल खाते हैं। ये विधियां लोगो या कस्टम टेक्सचर के लिए संरचनात्मक अखंडता को बिना प्रभावित किए माइक्रोन स्तर की सटीकता प्राप्त करती हैं। डायमंड-टिप वाली एनग्रेविंग ऐसे पहनने-प्रतिरोधी निशान बनाती है जो कठोर परिवेशों में दृश्य स्पष्टता बनाए रखती है।

औद्योगिक प्रदर्शन के साथ दृश्य आकर्षण का संतुलन

आधुनिक सतह उपचार उन्नत कोटिंग तकनीकों के माध्यम से सुरक्षा और सौंदर्यशास्त्र को एक साथ मिलाते हैं। मैट ब्लैक ई-कोटिंग चमक को कम करती है जबकि एक सुरुचिपूर्ण छवि प्रस्तुत करती है। ग्राहकों से संबंधित उद्योगों में समन्वित सतहों वाले घटकों की अधिक तेज़ी से अपनाते हैं। सिरेमिक शामिल पाउडर कोटिंगें उत्पाद के जीवनचक्र के दौरान ब्रांड के रंगों को जीवंत रखने का आश्वासन देती हैं।

नवाचार और चयन: B2B कास्टिंग में सतह उपचार का विकास

उभरते हुए रुझान: पॉलिशिंग में स्वचालन और उन्नत कोटिंग दक्षता

मशीन विज़न वाले रोबोटिक पॉलिशिंग सिस्टम जटिल कास्टिंग ज्यामिति में माइक्रोन स्तर की सटीकता प्राप्त करते हैं। ये AI-संचालित सतह उपचार प्रणालियाँ वास्तविक समय में समायोजन की अनुमति देती हैं, जिससे सामग्री के अपव्यय में कमी आती है। नैनोकणों से बढ़ी हुई PVD जैसी उन्नत कोटिंगें एयरोस्पेस और चिकित्सा घटकों के लिए पर्यावरण और प्रदर्शन के लाभ प्रदान करती हैं।

अपनी कास्टिंग आवश्यकताओं के लिए सही सतह उपचार का चयन कैसे करें

चयन मानदंडों में शामिल हैं:

- सामग्री संगतता : एल्यूमीनियम को स्टेनलेस स्टील की तुलना में अलग कोटिंग की आवश्यकता होती है

- पर्यावरण के संपर्क में आना : समुद्री घटकों को उच्च संक्षारण प्रतिरोध की आवश्यकता होती है

- यांत्रिक तनाव : उच्च पहनने वाले भागों को कठोर कोटिंग्स से लाभ होता है

- उत्पादन पैमाना : बड़ी मात्रा में स्वचालित प्रक्रियाएं लागत प्रभावी हो जाती हैं

प्रोटोटाइप परीक्षण उत्पादन के स्केलिंग के दौरान उपचार से संबंधित दोषों को कम करता है। महत्वपूर्ण अनुप्रयोगों के लिए, चिकनाई और रासायनिक प्रतिरोध दोनों प्राप्त करने के लिए सुरक्षात्मक पीवीडी कोटिंग के साथ इलेक्ट्रोपोलिशिंग को मिलाएं।

सामान्य प्रश्न अनुभाग

कास्टिंग में सतह उपचार का मुख्य उद्देश्य क्या है?

कास्टिंग में सतह उपचार का मुख्य उद्देश्य दोनों कार्यात्मक गुणों (जैसे संक्षारण प्रतिरोध और स्थायित्व) और कास्ट घटकों की सौंदर्य अपील को बढ़ाना है।

निवेश कास्टिंग में सतह उपचार के लिए कौन से सामान्य तरीके उपयोग किए जाते हैं?

आम तरीकों में पाउडर कोटिंग, इलेक्ट्रोप्लाटिंग, पीवीडी कोटिंग, सैंडब्लास्टिंग, पॉलिशिंग और इलेक्ट्रोपॉलिशिंग शामिल हैं, जिनमें से प्रत्येक विभिन्न अनुप्रयोगों के लिए अद्वितीय लाभ प्रदान करता है।

सतह उपचार संक्षारण प्रतिरोध को कैसे बढ़ाता है?

सतह उपचार जंग के प्रभाव से बचाने वाली सुरक्षात्मक परतें बनाते हैं, जैसे कि क्रोमियम आधारित उपचार जो निष्क्रिय ऑक्साइड परतें बनाकर जंग को रोकते हैं।

निर्माता अपनी आवश्यकताओं के लिए सही सतह उपचार का चयन कैसे कर सकते हैं?

निर्माताओं को सामग्री की संगतता, पर्यावरण में उजागर होने की स्थिति, यांत्रिक तनाव और उत्पादन के पैमाने को ध्यान में रखकर सबसे उपयुक्त सतह उपचार प्रक्रिया का चयन करना चाहिए।

कास्टिंग अनुप्रयोगों में सतह उपचार की सौंदर्य दृष्टि से क्यों महत्वपूर्ण है?

सतह उपचार ब्रांड और डिज़ाइन विनिर्देशों के अनुरूप बनावट और सतहों को अनुकूलित करके सौंदर्य आकर्षण को बढ़ाता है, जिससे उपभोक्ताओं के द्वारा उत्पाद को अधिक तेज़ी से अपनाया जा सकता है।

विषय सूची

- सतह उपचार क्या है और यह कास्टिंग में क्यों महत्वपूर्ण है

- सतह उपचार की दोहरी भूमिकाः सौंदर्यशास्त्र और कार्यक्षमता

- इन्वेस्टमेंट कास्टिंग फिनिश के लिए मुख्य सतह उपचार विधियाँ

- कार्यात्मक लाभः संक्षारण प्रतिरोध और दीर्घकालिक स्थायित्व

- एस्थेटिक कस्टमाइज़ेशन: ब्रांड और डिज़ाइन के अनुरूप सतह समापन का अनुकूलन

- सटीक एस्थेटिक्स के लिए लेज़र और मैकेनिकल टेक्सचरिंग

- औद्योगिक प्रदर्शन के साथ दृश्य आकर्षण का संतुलन

- नवाचार और चयन: B2B कास्टिंग में सतह उपचार का विकास

- सामान्य प्रश्न अनुभाग