Apakah Rawatan Permukaan dan Mengapa Ia Penting dalam Pengecoran

Rawatan permukaan mengubah lapisan terluar bahan melalui kaedah haba, kimia atau mekanikal bagi meningkatkan sifat fungsional dan estetik. Dalam pengecoran pelaburan, teknik-teknik ini meningkatkan ketahanan kakisan, ketahanan haus, dan pelekitan salutan. Tanpa rawatan yang sewajarnya, komponen mungkin gagal lebih awal akibat tekanan persekitaran seperti pengoksidaan.

Aplikasi pengecoran moden memerlukan rawatan permukaan yang memenuhi piawaian industri bagi keselamatan dan prestasi. Teknik seperti pembersihan laser atau pemotongan kimia menghilangkan kotoran, manakala peledakan abrasif mencipta tekstur seragam untuk memperbaiki lekatan lapisan. Proses ini memastikan corakan memenuhi keperluan ketat dalam pembuatan aeroangkasa dan automotif, di mana kebolehpercayaan bahan memberi kesan kepada keselamatan operasi.

Peranan Ganda Rawatan Permukaan: Estetika dan Fungsi

Rawatan permukaan menyatukan keperluan kejuruteraan dengan visi reka bentuk. Secara fungsinya, kaedah seperti penyaduran elektrik menambah lapisan pelindung zink atau nikel pada corakan keluli, memanjangkan jangka hayat dalam persekitaran yang mudah rosak. Pada masa yang sama, elektropolishing mencipta permukaan berseri untuk produk-produk yang berhadapan dengan pengguna seperti perkakasan seni bina.

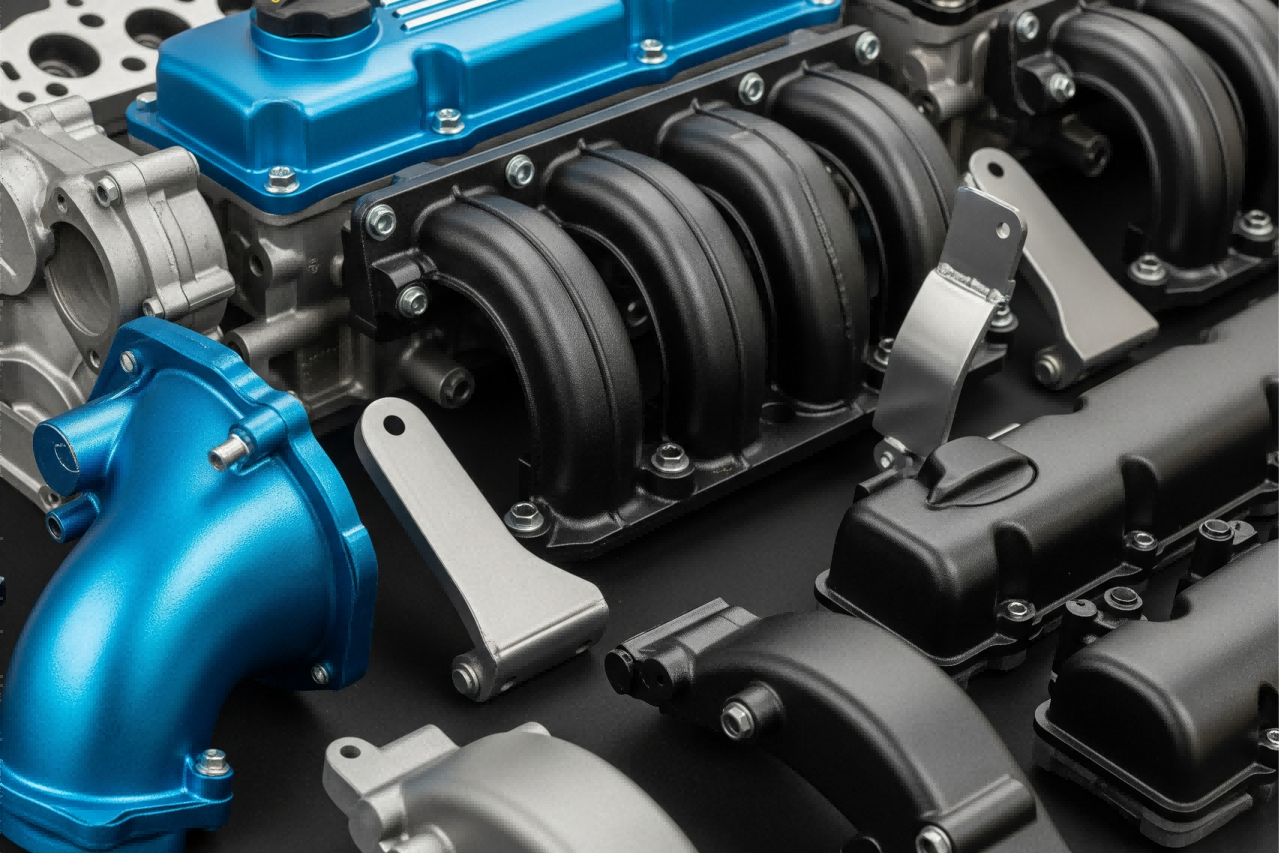

Industri automotif mencerminkan fokus dwi ini: komponen enjin yang dilapisi serbuk tahan suhu tinggi sambil mengekalkan penampilan profesional. Dengan memenuhi keperluan praktikal dan visual, rawatan permukaan membolehkan pengilang menghasilkan komponen berprestasi tinggi dengan kemasan yang konsisten dengan jenama.

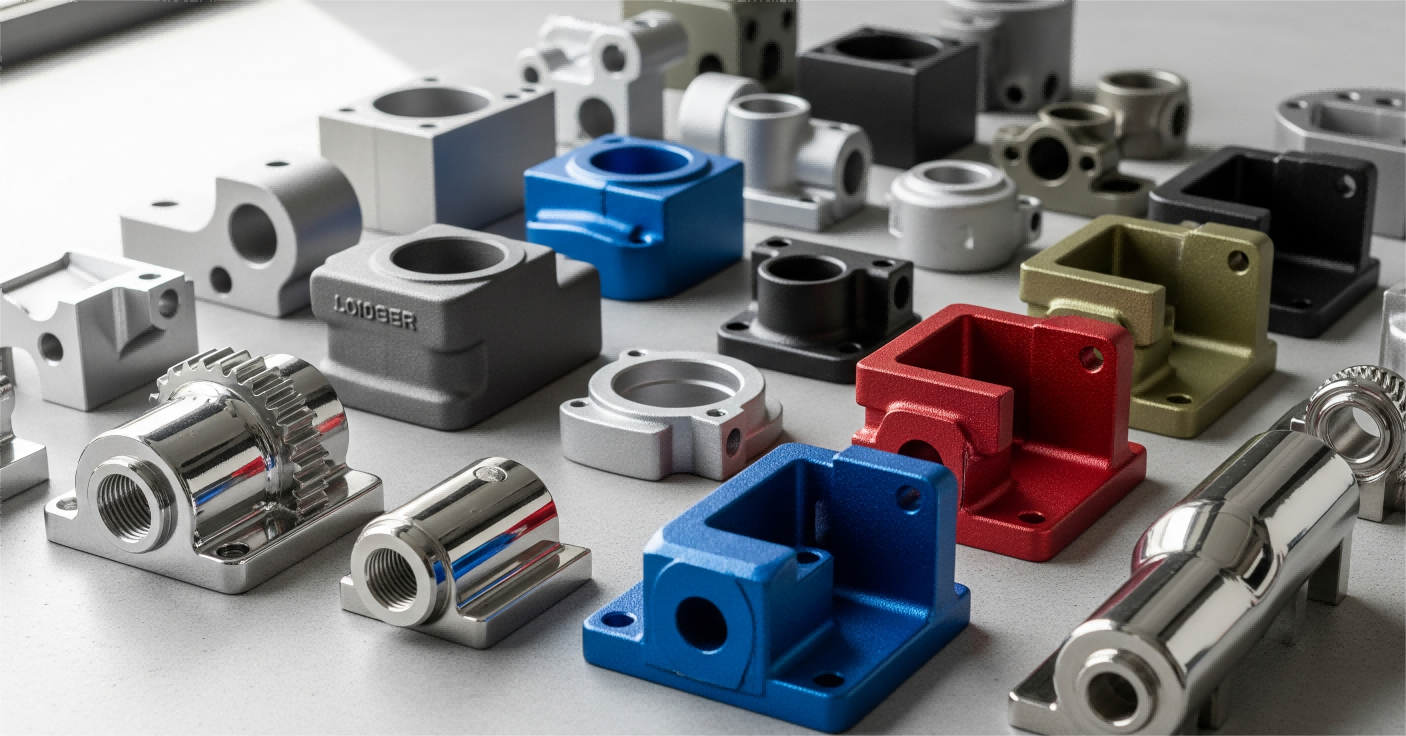

Kaedah Rawatan Permukaan Utama untuk Kemasan Pengecoran Pelaburan

Pelapisan Serbuk dan Pelapisan E: Perlindungan dengan Penampilan Profesional

Pelapisan serbuk secara elektrostatik mengaplikasikan pigmen kering pada permukaan logam, membentuk lapisan tahan lasak apabila dipanaskan. Pelapisan E menggunakan arus elektrik untuk mengikat molekul cat, mencapai kawalan ketebalan yang tepat dalam geometri kompleks. Kedua-dua kaedah ini memberikan kemasan tahan lama untuk komponen automotif dan mesin industri.

Penyaduran Elektrik dan Pelapisan PVD untuk Ketahanan dan Kilauan

Penyaduran elektrik menyimpan logam seperti kromium atau zink melalui tindak balas elektrokimia, meningkatkan kekerasan permukaan. PVD (Penyimpanan Wap Fizikal) mencipta lapisan nipis mikrometer dalam vakum, menawarkan ketahanan haus yang luar biasa. Kaedah ini lebih disukai untuk perkakasan mewah dan komponen aeroangkasa.

Penggerudian Pasir dan Penyelesaian Abrasif untuk Tekstur Seragam

Penggerudian abrasif menghantar partikel untuk membersihkan permukaan dan mencipta tekstur matt yang konsisten, meningkatkan pelekitan cat bagi bahagian enjin dan komponen struktur.

Penggilapan dan Elektrogilapan: Mencapai Permukaan Seperti Cermin

Penggilapan mekanikal menghapuskan kecacatan melalui penggilapan berturut-turut, manakala elektrogilapan melarutkan lapisan permukaan secara kimia. Kedua-dua penyelesaian ini penting untuk alat perubatan dan peralatan pemprosesan makanan di mana permukaan licin dapat mencegah pertumbuhan bakteria.

Manfaat Fungsi: Ketahanan Korosi dan Ketahanan Jangka Panjang

Bagaimana Rawatan Permukaan Meningkatkan Ketahanan Korosi

Rawatan permukaan mencipta halangan terhadap unsur-unsur perkaratan seperti kelembapan dan bahan kimia. Rawatan berdasarkan kromium membentuk lapisan oksida lembam yang menghalang karat walaupun dalam persekitaran kelembapan tinggi. Peralatan industri dengan rawatan permukaan canggih memerlukan lebih sedikit penggantian akibat karat.

Penyaduran Fosfat, Oksida Hitam, dan Lapisan Pelindung Lain

| Rawatan | Ketebalan (μm) | Aplikasi Utama | Kelebihan utama |

|---|---|---|---|

| Penyaduran Fosfat | 2‒12 | Bahagian automotif | Meningkatkan pelekat cat & ketahanan karat |

| Oksida hitam | 1‒3 | Alat, kancing | Memberikan ketahanan karat sederhana dengan kemasan kusam |

| Penggambaran | 5‒25+ | Bahagian penerbangan dan angkasa | Membentuk lapisan oksida dielektrik yang keras |

Lapisan fosfat mewujudkan lapisan kristal yang menyerap minyak pelindung, manakala oksida hitam menawarkan estetika yang ramping dengan ketahanan kelembapan. Untuk persekitaran yang melampau, galvanisasi zink-nikel melebihi 1,000 jam dalam ujian semburan garam (ASTM B117). Pendekatan berlapis-lapis memanjangkan jangka hayat produk sebanyak 8‒12 tahun dalam projek infrastruktur.

Penyesuaian Estetik: Menyelaraskan Penamat Permukaan dengan Jenama dan Reka Bentuk

Laser dan Teksturan Mekanikal untuk Estetika Kejelasan

Pengetikan laser dan tekstur CNC yang dipandu menghasilkan corak yang rumit yang sejajar dengan reka bentuk khusus jenama. Kaedah-kaedah ini mencapai ketepatan tahap mikron untuk logo atau tekstur khusus tanpa menjejaskan integriti struktur. Ukiran berlian menghasilkan tanda tahan haus yang mengekalkan kejelasan visual di persekitaran yang keras.

Mengimbangi Prestasi Perindustrian dengan Daya Tarikan Visual

Rawatan permukaan moden menggabungkan perlindungan dengan estetika melalui teknik pelapisan canggih. Pelapisan e-hitam kusam mengurangkan silau sambil memaparkan imej yang anggun. Komponen dengan lapisan serasi lebih cepat diterima dalam industri yang berhadapan dengan pengguna. Pelapisan serbuk berserta seramik memastikan warna jenama kekal cerah sepanjang hayat produk.

Inovasi dan Pilihan: Memajukan Rawatan Permukaan dalam Pengecoran B2B

Trend Baharu: Automasi dalam Penggilapan dan Kecekapan Pelapisan Lanjutan

Sistem penggilapan robotik dengan visi mesin mencapai ketepatan tahap mikron pada geometri pengecoran yang kompleks. Sistem rawatan permukaan berasaskan AI ini membolehkan penyesuaian masa nyata, mengurangkan pembaziran bahan. Pelapisan lanjutan seperti PVD yang disokong nanopartikel menawarkan manfaat alam sekitar dan prestasi untuk komponen aeroangkasa dan perubatan.

Cara Memilih Rawatan Permukaan yang Tepat untuk Kebutuhan Pengecoran Anda

Kriteria pemilihan termasuk:

- Keserasian Bahan aluminium memerlukan pelapisan yang berbeza daripada keluli tahan karat

- Pendedahan Alam Sekitar : Komponen marin memerlukan ketahanan kakisan yang unggul

- Tegangan Mekanikal : Bahagian yang mengalami haus tinggi mendapat manfaat daripada salutan yang dikeraskan

- Skala pengeluaran : Proses automatik menjadi berpatutan dari segi kos untuk keluaran dalam kuantiti besar

Pengujian prototaip mengurangkan kecacatan yang berkaitan dengan rawatan semasa pengeluaran dinaik taraf. Untuk aplikasi kritikal, gabungkan elektropolishing dengan salutan PVD pelindung untuk mencapai kedua-dua kehalusan dan ketahanan kimia.

Bahagian Soalan Lazim

Apakah tujuan utama rawatan permukaan dalam pengecoran?

Rawatan permukaan dalam pengecoran terutamanya bertujuan meningkatkan sifat fungsional (seperti ketahanan kakisan dan ketahanan) serta daya tarikan estetik bagi komponen yang dicor.

Apakah kaedah umum yang digunakan untuk rawatan permukaan dalam pengecoran pelaburan?

Kaedah umum termasuk penyaduran serbuk, penyaduran elektrik, salutan PVD, penyandblasting, penggilapan, dan elektropolishing, setiap kaedah menawarkan manfaat tersendiri untuk pelbagai aplikasi.

Bagaimanakah rawatan permukaan meningkatkan ketahanan kakisan?

Rawatan permukaan mencipta halangan perlindungan terhadap unsur-unsur perkaratan, seperti rawatan berasaskan kromium yang membentuk lapisan oksida pasif untuk menghalang karat.

Bagaimana pengilang boleh memilih rawatan permukaan yang sesuai dengan keperluan mereka?

Pengilang hendaklah mempertimbangkan kesesuaian bahan, paparan persekitaran, tekanan mekanikal, dan skala pengeluaran untuk memilih proses rawatan permukaan yang paling sesuai.

Mengapakah rawatan permukaan penting untuk estetika dalam aplikasi pengecoran?

Rawatan permukaan meningkatkan daya tarikan estetik dengan membolehkan penyesuaian tekstur dan kemasan agar selaras dengan spesifikasi jenama dan reka bentuk, memudahkan penggunaan lebih pantas oleh pengguna.

Jadual Kandungan

- Apakah Rawatan Permukaan dan Mengapa Ia Penting dalam Pengecoran

- Peranan Ganda Rawatan Permukaan: Estetika dan Fungsi

- Kaedah Rawatan Permukaan Utama untuk Kemasan Pengecoran Pelaburan

- Manfaat Fungsi: Ketahanan Korosi dan Ketahanan Jangka Panjang

- Penyesuaian Estetik: Menyelaraskan Penamat Permukaan dengan Jenama dan Reka Bentuk

- Laser dan Teksturan Mekanikal untuk Estetika Kejelasan

- Mengimbangi Prestasi Perindustrian dengan Daya Tarikan Visual

- Inovasi dan Pilihan: Memajukan Rawatan Permukaan dalam Pengecoran B2B

- Bahagian Soalan Lazim