سر فیس کا علاج کیا ہے اور کاسٹنگ میں اس کی اہمیت کیوں ہے؟

سر فیس کا علاج مواد کی باہری تہہ کو حرارتی، کیمیائی یا مکینیکل طریقوں سے تبدیل کرتا ہے تاکہ اس کی کارکردگی اور خوبصورتی کو بہتر بنایا جا سکے۔ انویسٹمنٹ کاسٹنگ میں، یہ تکنیکیں کوروزن ریزسٹنس، برداشت اور کوئلنگ کی چپکنے کو بہتر بناتی ہیں۔ مناسب علاج کے بغیر، ماحولیاتی دباؤ جیسے آکسیڈیشن کی وجہ سے کام کرنے والے اجزاء قبل از وقت ناکام ہو سکتے ہیں۔

موجودہ کاسٹنگ کے اطلاقات میں سطح کے علاج کی ضرورت ہوتی ہے جو صنعت کے معیارات کو پورا کرتے ہوں، تاکہ محفوظیت اور کارکردگی کو یقینی بنایا جا سکے۔ لیزر کلیننگ یا کیمیائی ایچنگ جیسی تکنیکیں ناپاکیوں کو دور کرتی ہیں، جبکہ ایبیزیو اسٹرائیکنگ مواد کو بہتر کوٹنگ کے لیے یکساں ٹیکسچر فراہم کرتی ہے۔ یہ عمل کاسٹنگ کو ہوا بازی اور موٹر گاڑی کی تیاری کے شعبوں میں سخت ضروریات کو پورا کرنے کی اجازت دیتا ہے، جہاں مواد کی معیاریت کام کاج کی محفوظیت پر اثر انداز ہوتی ہے۔

سطح کے علاج کا دوہری کردار: خوبصورتی اور کارکردگی

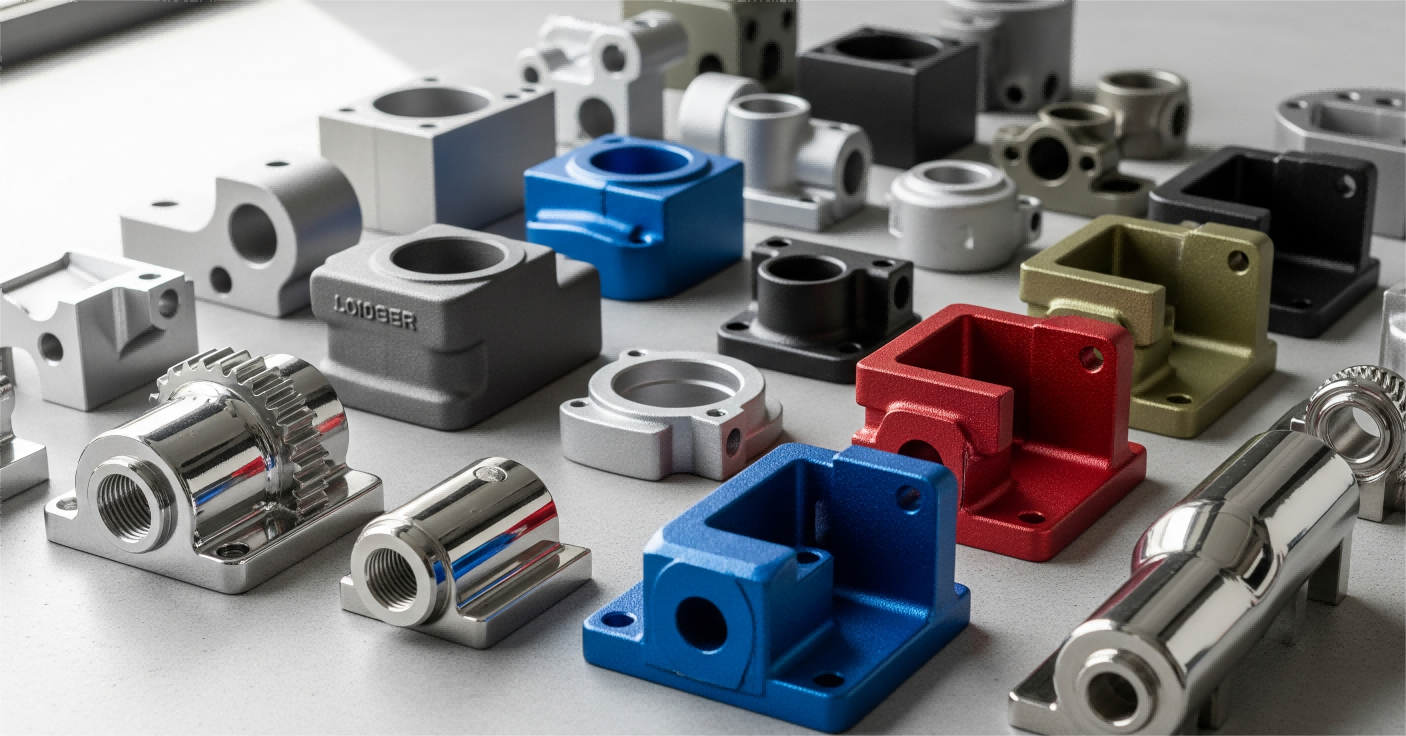

سطح کے علاج انجینئرنگ کی ضرورت اور ڈیزائن کی بصیرت کو جوڑتے ہیں۔ کارکردگی کے اعتبار سے، الیکتروپلیٹنگ جیسی تکنیکوں سے زنک یا نکل کی حفاظتی پرتیں اسٹیل کاسٹنگ پر لگائی جاتی ہیں، جو کھارا ماحول میں استعمال کی زندگی کو بڑھاتی ہیں۔ اسی وقت، الیکٹروپولش کرنے سے مصرف کے لیے مصنوعات جیسے عمارات کے آلات کے لیے عکاس سطحوں کو تیار کیا جاتا ہے۔

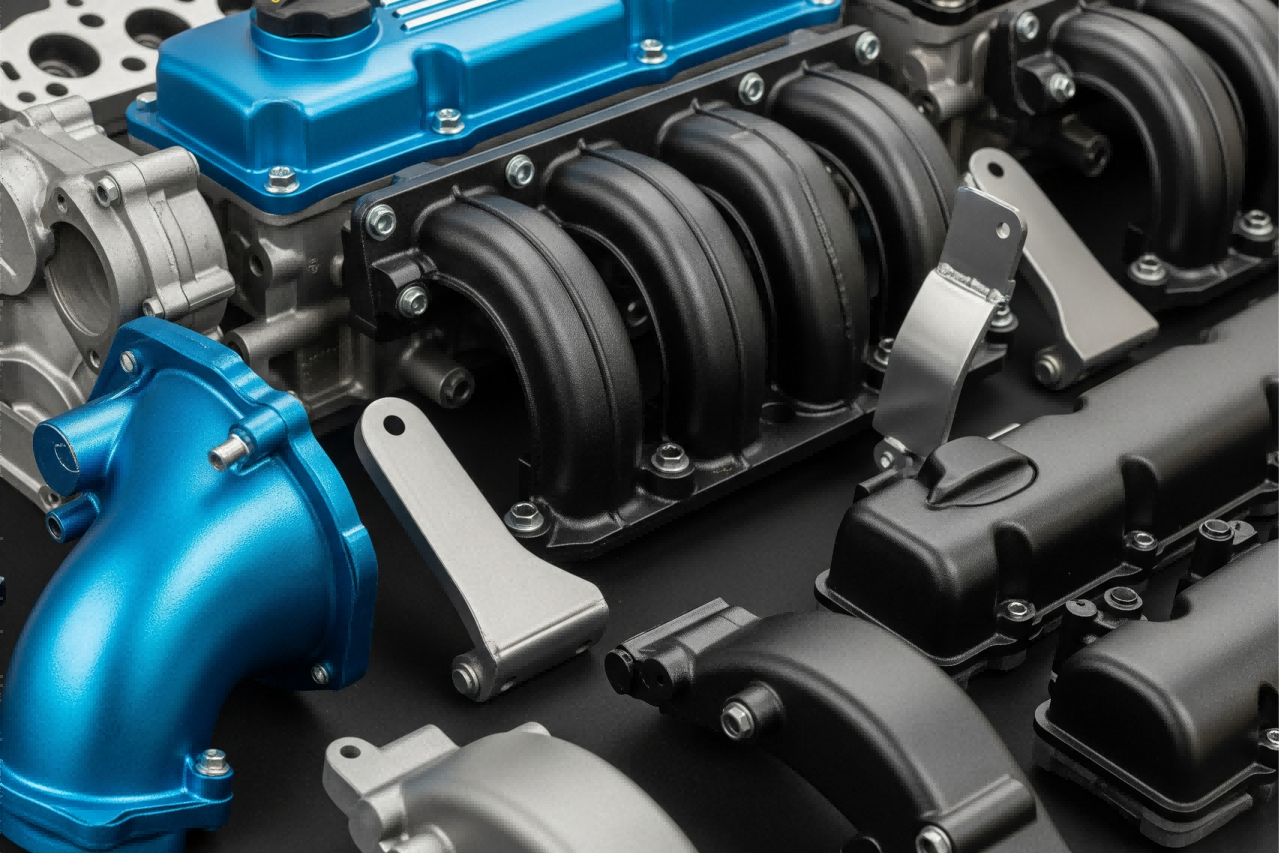

آٹوموٹو انڈسٹری اس دو گونہ توجہ کی مثال ہے: پاؤڈر کوٹنگ والے انجن کے حصے بلند درجہ حرارت کا مقابلہ کرتے ہیں جبکہ پیشہ ورانہ نظر آتے رہتے ہیں۔ سطح کی تیاری سے دونوں عملی اور دیکھ بھال کی ضروریات کو پورا کیا جاتا ہے، جس سے مینوفیکچررز برانڈ کے مطابق ختم کرنے والے بہترین کارکردگی والے اجزاء فراہم کرسکتے ہیں۔

سرمایہ کاری گھر کے اختتام کے لیے بنیادی سطح کی تیاری کے طریقے

پاؤڈر کوٹنگ اور E-کوٹنگ: پیشہ ورانہ نظر آنے والی حفاظت

پاؤڈر کوٹنگ کو متاثر کرنے والا الیکٹروسٹیٹک طریقہ ہے جس میں دھات کی سطحوں پر خشک رنگ کے ذرات لگائے جاتے ہیں، جو گرمی کے ذریعے گرم کرنے سے مضبوط تہہ بن جاتی ہے۔ E-کوٹنگ میں بجلی کا کرنٹ استعمال کرتے ہوئے رنگ کے ذرات کو جوڑا جاتا ہے، جس سے پیچیدہ شکلوں میں مکمل موٹائی کا قابو حاصل ہوتا ہے۔ دونوں طریقے آٹوموٹو اجزاء اور صنعتی مشینری کے لیے دیرپا ختم کرنے والے طریقے فراہم کرتے ہیں۔

دھات کو چمک اور چمک دار بنانے کے لیے الیکتروپلیٹنگ اور PVD کوٹنگ

الیکتروپلیٹنگ میں کروم یا زنک جیسے دھاتوں کو الیکتروکیمیائی رد عمل کے ذریعے جمع کرتا ہے، جس سے سطح کی سختی بڑھ جاتی ہے۔ PVD (فزیکل ویپر ڈیپازیشن) خلا میں مائکرو میٹر کی موٹائی والی پرتیں بناتا ہے، جو ناقابل یقین حد تک مزاحمت کی صلاحیت فراہم کرتا ہے۔ ان طریقوں کو لوکس ہارڈویئر اور ایرواسپیس کے حصوں کے لیے ترجیح دی جاتی ہے۔

ساندبلاسٹنگ اور ابریویو فائن شیز کے ذریعے یکساں ٹیکسچر حاصل کرنا

ابریویو بلاسٹنگ سطحوں کو صاف کرنے اور ماتھ ٹیکسچر بنانے کے لیے ذرات کو چلانے کا طریقہ ہے، جو انجن کے حصوں اور ساختی عناصر کے لیے پینٹ کی جڑ کو بہتر بناتا ہے۔

پولش کرنا اور الیکتروپولش کرنا: آئینے جیسی سطحوں کا حصول

مکینیکل پولش متواتر رگڑ کے ذریعے نقصوں کو دور کرتا ہے، جبکہ الیکتروپولش سطح کی پرت کو کیمیائی طور پر گھل جاتا ہے۔ یہ فائن شیز طبی آلات اور کھانے کی تیاری کے سامان کے لیے ضروری ہیں، جہاں چکنا سطح بیکٹیریا کی نمو کو روکتی ہے۔

عملی فوائد: کوروزن مزاحمت اور لمبی مدت کی دیرپذیری

سطح کی تیاری کیسے کوروزن مزاحمت کو بہتر بناتی ہے

سطح کے علاج سطح پر نمی اور کیمیکل جیسے کھار کش عنصر کے خلاف رکاوٹ بناتے ہیں۔ کرومیم پر مبنی علاج غیر فعال آکسائڈ کی پرتیں بناتے ہیں جو بلند نمی والے ماحول میں بھی کھار کو روکتی ہیں۔ ترقی یافتہ سطح کے علاج والے صنعتی آلات کو کھار کی وجہ سے کم بار تبدیل کرنے کی ضرورت پڑتی ہے۔

فسفیٹ کوٹنگ، بلاک آکسائڈ، اور دیگر تحفظی پرتیں

| इलाज | سمتھ (μm) | اساسی استعمال | اہم فائدہ |

|---|---|---|---|

| فسفیٹ کوٹنگ | 2‒12 | موٹر گاڑی کے کمپوننٹس | پینٹ کی چپکاؤ اور کھار کی مزاحمت کو بہتر بناتا ہے |

| بلاک آکسائڈ | 1‒3 | ابزار، فاسٹنرز | میٹ فائنش کے ساتھ معتدل کوروزن ریسٹنس فراہم کرتا ہے |

| انوڈائزنگ | 5‒25+ | ایرواسپیس کے پارٹس | سخت، دی ایلکٹرک آکسائڈ لیئر بناتا ہے |

فاسفیٹ کوٹنگز کرستلائن لیئرز بناتی ہیں جو تحفظی تیل جذب کرتی ہیں، جبکہ بلیک آکسائڈ نمی کے خلاف مزاحمت کے ساتھ خوبصورت ماحول فراہم کرتا ہے۔ انتہائی ماحولیات کے لیے، زنک-نکل الیکتروپلیٹنگ سالٹ اسپرے ٹیسٹ (ASTM B117) میں 1,000 گھنٹوں سے زیادہ کا وقت طے کرتا ہے۔ لیئرڈ طریقے انفراسٹرکچر کے منصوبوں میں مصنوعات کی عمر کو 8‒12 سال تک بڑھا دیتے ہیں۔

خوش نما اسٹائل کی تیاری: سطح کی فائنش کو برانڈ اور ڈیزائن کے ساتھ مطابقت دینا

لیزر اور میکانیکل ٹیکسچرنگ کا استعمال درست خوبصورتی کے لیے

لیزر ایچنگ اور CNC- گائیڈڈ ٹیکسچرنگ برانڈ کے خاص ڈیزائن کے مطابق پیچیدہ پیٹرن بناتی ہے۔ یہ طریقے لوگو یا کسٹم ٹیکسچرز کے لیے مائکرون کی سطح کی درستگی حاصل کرتے ہیں بغیر ساختی مزاحمت کو متاثر کیے۔ ہیروں کی نوک والی نقاشی کا استعمال کرکے دھندلا نہیں ہونے والے نشانات بنائے جاتے ہیں جو خراب ماحول میں بھی بصارت کو برقرار رکھتے ہیں۔

صنعتی کارکردگی کو دیکھ بھال کے ساتھ موزوں کرنا

جدید سطحی علاجات میں ترقی یافتہ کوٹنگ کے طریقے استعمال کرتے ہوئے تحفظ اور خوبصورتی کو جوڑ دیا جاتا ہے۔ میٹ بلیک e-کوٹنگ روشنی کو کم کرتی ہے جبکہ ایک خوبصورت اور نظر آنے والی تصویر پیش کرتی ہے۔ ایسے کامپوننٹس جن کی فائن شینز ایک دوسرے سے مل کر چلتی ہیں، صارفین کی جانب متعارف کروانے والے صنعتوں میں زیادہ تیزی سے قبول کیے جاتے ہیں۔ سرامک کے ذرات شامل پاؤڈر کوٹنگز برانڈ کے رنگوں کو مصنوع کی زندگی کے دوران تازہ اور چمکدار رکھتی ہیں۔

نوآوریاں اور انتخاب: B2B کاسٹنگ میں سطحی علاج کی ترقی

نئی رجحانات: پولش کرنے اور ترقی یافتہ کوٹنگ کی کفایت میں آلٹومیشن

ماشین وژن کے ساتھ روبوٹک پولش سسٹمز مختلف کاسٹنگ جیومیٹریز پر مائکرون کی سطح کی درستگی حاصل کرتے ہیں۔ یہ AI سے چلنے والے سطحی علاج کے نظام مواد کے ضائع ہونے کو کم کرتے ہوئے وقت کے ساتھ ایڈجسٹمنٹ کرنے کی اجازت دیتے ہیں۔ نانو پارٹیکلز سے بہتر بنائی گئی PVD جیسی ترقی یافتہ کوٹنگز ہوا بازی اور طبی کاموں کے لیے ماحولیاتی اور کارکردگی کے فوائد فراہم کرتی ہیں۔

اپنی کاسٹنگ کی ضروریات کے لیے صحیح سطحی علاج کا انتخاب کرنے کا طریقہ

منتخب کرنے کے معیارات میں شامل ہیں:

- متریل کمپیٹبلیٹی : الیومینیم کو سٹینلیس اسٹیل کی نسبت مختلف کوٹنگز کی ضرورت ہوتی ہے

- ماحولی معرض : سمندری اجزاء کو بہترین خوردبرد کے خلاف مزاحمت کی ضرورت ہوتی ہے

- میکینیکل استرس : زیادہ استعمال والے حصوں کو سخت کوٹنگز سے فائدہ حاصل ہوتا ہے

- تولید کی سطح : بڑے پیمانے پر جلدی کرنے کے لیے آٹومیٹڈ عمل کاریاں لاگت کے اعتبار سے موثر بن جاتی ہیں

پروٹوٹائپ کی جانچ ساخت کے دوران علاج سے متعلق خامیوں کو کم کرتی ہے۔ اہم اطلاقات کے لیے، الیکتروپولش کو تحفظی PVD کوٹنگز کے ساتھ ملا کر چکنا اور کیمیائی مزاحمت دونوں حاصل کریں۔

اکثر پوچھے جانے والے سوالات کا سیکشن

کاسٹنگ میں سطح کے علاج کا اصل مقصد کیا ہے؟

کاسٹنگ میں سطح کے علاج کا اصل مقصد کاسٹ کردہ اجزاء کی کارکردگی (جیسے خوردبرد کے خلاف مزاحمت اور دیرپا ہونے) اور تخلیقی خوبصورتی دونوں کو بہتر بنانا ہوتا ہے۔

اینوسنٹ کاسٹنگ میں سطح کے علاج کے لیے عام طور پر کون سے طریقے استعمال کیے جاتے ہیں؟

عام طریقے شامل ہیں پاؤڈر کوٹنگ، الیکتروپلیٹنگ، PVD کوٹنگ، سینڈ بلاسٹنگ، پالش کرنا اور الیکتروپولش کرنا، جن میں سے ہر ایک مختلف اطلاقات کے لیے منفرد فوائد فراہم کرتا ہے۔

سطح کے علاج سے خوردبرد کے خلاف مزاحمت کیسے بہتر ہوتی ہے؟

سطح کے علاج سے مضر عنصر کے خلاف تحفظی دیوار بن جاتی ہے، جیسے کرومیم پر مبنی علاج جو غیر فعال آکسائڈ کی پرت بناتا ہے تاکہ زنگ لگنے کو روکا جا سکے۔

مینوفیکچررز اپنی ضروریات کے لیے صحیح سطح کا علاج کس طرح منتخب کر سکتے ہیں؟

مینوفیکچررز کو مواد کی مطابقت، ماحولیاتی معرضِ خطر، مکینیکل دباؤ اور پیداوار کے پیمانے کو مدنظر رکھتے ہوئے سب سے زیادہ مناسب سطح کے علاج کا عمل منتخب کرنا چاہیے۔

کاسٹنگ کے اطلاقات میں سطح کا علاج تزئین و آرائش کے لیے کیوں اہم ہے؟

سطح کا علاج تزئین و آرائش کو بہتر بناتا ہے کیونکہ یہ ٹیکسچر اور فائن شیٹ کو برانڈ اور ڈیزائن کی خصوصیات کے مطابق کسٹمائزنگ کرنے کی اجازت دیتا ہے، جس سے صارفین کی جانب سے تیزی سے قبولیت حاصل ہوتی ہے۔

مندرجات

- سر فیس کا علاج کیا ہے اور کاسٹنگ میں اس کی اہمیت کیوں ہے؟

- سطح کے علاج کا دوہری کردار: خوبصورتی اور کارکردگی

- سرمایہ کاری گھر کے اختتام کے لیے بنیادی سطح کی تیاری کے طریقے

- عملی فوائد: کوروزن مزاحمت اور لمبی مدت کی دیرپذیری

- خوش نما اسٹائل کی تیاری: سطح کی فائنش کو برانڈ اور ڈیزائن کے ساتھ مطابقت دینا

- لیزر اور میکانیکل ٹیکسچرنگ کا استعمال درست خوبصورتی کے لیے

- صنعتی کارکردگی کو دیکھ بھال کے ساتھ موزوں کرنا

- نوآوریاں اور انتخاب: B2B کاسٹنگ میں سطحی علاج کی ترقی

- اکثر پوچھے جانے والے سوالات کا سیکشن