¿Qué es el tratamiento de superficie y por qué es importante en la fundición?

El tratamiento de superficie modifica la capa más externa de un material mediante métodos térmicos, químicos o mecánicos para mejorar sus propiedades funcionales y estéticas. En la fundición por inversión, estas técnicas mejoran la resistencia a la corrosión, la durabilidad al desgaste y la adherencia del recubrimiento. Sin un tratamiento adecuado, los componentes podrían fallar prematuramente debido a factores ambientales como la oxidación.

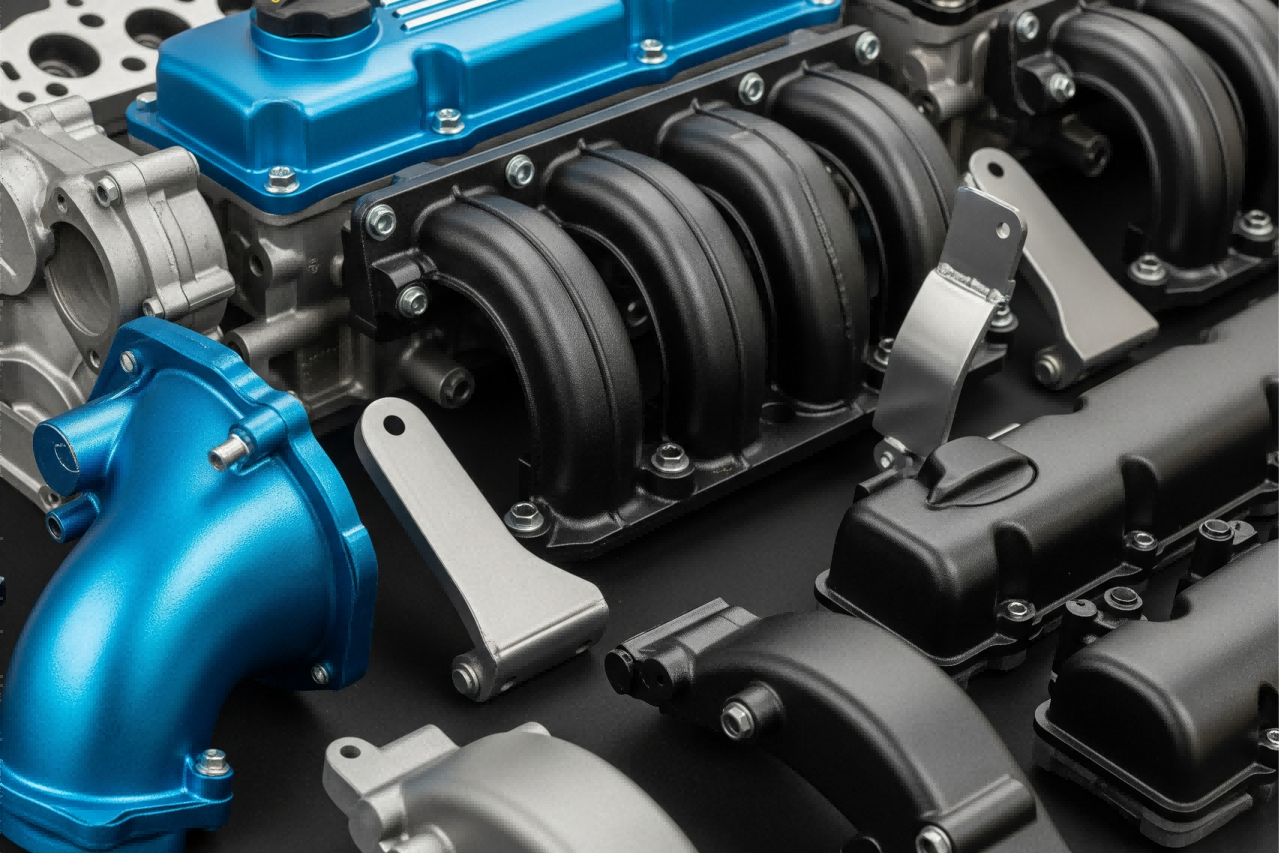

Las aplicaciones de fundición modernas requieren tratamientos de superficie que cumplan con los estándares de la industria para la seguridad y el rendimiento. Las técnicas como la limpieza con láser o el grabado químico eliminan las impurezas, mientras que el estallido abrasivo crea texturas uniformes para una mejor adhesión del recubrimiento. Estos procesos aseguran que las piezas fundidas cumplan con requisitos estrictos en la fabricación aeroespacial y automotriz, donde la fiabilidad del material afecta a la seguridad operativa.

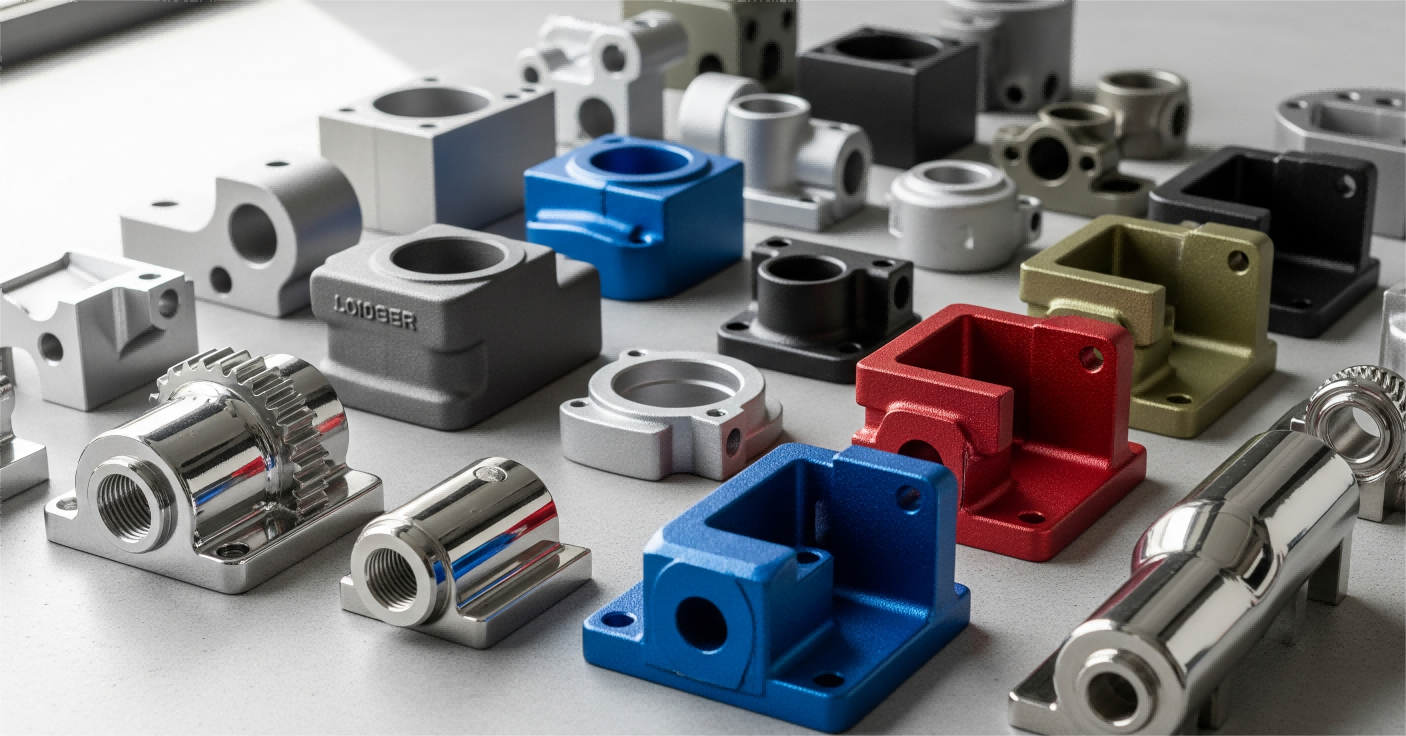

El doble papel del tratamiento de la superficie: estética y funcionalidad

Los tratamientos de superficie cubren las necesidades de ingeniería y la visión del diseño. Funcionalmente, métodos como la galvanización añaden capas protectoras de zinc o níquel a las piezas de acero fundido, extendiendo la vida útil en entornos corrosivos. Al mismo tiempo, el electropolishing crea superficies reflectantes para productos orientados al consumidor como el hardware arquitectónico.

La industria automotriz ejemplifica este enfoque dual: los componentes del motor recubiertos con pintura en polvo resisten altas temperaturas mientras mantienen un aspecto profesional. Al abordar tanto las exigencias prácticas como las visuales, el tratamiento de superficies permite a los fabricantes ofrecer componentes de alto rendimiento con acabados consistentes con la marca.

Métodos clave de tratamiento de superficies para acabado en fundición de inversión

Recubrimiento en polvo y e-coating: protección con apariencia profesional

El recubrimiento en polvo aplica electrostáticamente pigmentos secos sobre superficies metálicas, formando una capa resistente al curarse con calor. El e-coating utiliza una corriente eléctrica para adherir moléculas de pintura, logrando un control preciso del espesor incluso en geometrías complejas. Ambas técnicas proporcionan acabados duraderos para componentes automotrices y maquinaria industrial.

Galvanoplastia y recubrimiento PVD para durabilidad y brillo

El galvanizado deposita metales como cromo o zinc mediante reacciones electroquímicas, mejorando la dureza de la superficie. El PVD (Deposición Física en Vapor) crea revestimientos de micrómetros de espesor en un vacío, ofreciendo una resistencia excepcional al desgaste. Estos métodos son preferidos para herrajes de lujo y componentes aeroespaciales.

Chorro de arena y acabados abrasivos para obtener texturas uniformes

El chorro abrasivo impulsa partículas para limpiar superficies y crear texturas mates consistentes, mejorando la adherencia de pintura en piezas de motores y componentes estructurales.

Pulido y electropulido: lograr superficies con acabado espejado

El pulido mecánico elimina imperfecciones mediante abrasión secuencial, mientras que el electropulido disuelve químicamente capas superficiales. Estos acabados son críticos para instrumentos médicos y equipos de procesamiento de alimentos, donde superficies lisas previenen el crecimiento bacteriano.

Beneficios funcionales: resistencia a la corrosión y durabilidad a largo plazo

Cómo los tratamientos superficiales mejoran la resistencia a la corrosión

Los tratamientos superficiales crean barreras contra elementos corrosivos como la humedad y los químicos. Los tratamientos a base de cromo forman capas pasivas de óxido que inhiben la corrosión incluso en ambientes de alta humedad. El equipo industrial con tratamientos superficiales avanzados requiere menos reemplazos debido a la corrosión.

Revestimiento de fosfato, óxido negro y otras capas protectoras

| Tratamiento | Espesor (μm) | Aplicación Principal | Beneficio Principal |

|---|---|---|---|

| Revestimiento de fosfato | 2‒12 | Componentes automotrices | Mejora la adhesión de pintura y la resistencia a la corrosión |

| Oxido Negro | 1‒3 | Herramientas, sujetadores | Proporciona una resistencia moderada a la corrosión con acabado mate |

| Anodizado | 5‒25+ | Piezas aeroespaciales | Forma una capa de óxido dura y dieléctrica |

Los recubrimientos de fosfato crean capas cristalinas que absorben aceites protectores, mientras que el óxido negro ofrece una estética elegante con resistencia a la humedad. Para ambientes extremos, el galvanizado zinc-níquel supera las 1,000 horas en pruebas de niebla salina (ASTM B117). Los enfoques multicapa extienden la vida útil de los productos entre 8 y 12 años en proyectos de infraestructura.

Personalización Estética: Alineando el Acabado Superficial con la Marca y el Diseño

Texturado Láser y Mecánico para una Estética de Precisión

El grabado láser y el texturado guiado por CNC crean patrones intrincados que se alinean con diseños específicos de cada marca. Estos métodos logran precisión a nivel micrométrico para logotipos o texturas personalizadas sin comprometer la integridad estructural. El grabado con punta de diamante produce marcas resistentes al desgaste que mantienen la claridad visual en entornos severos.

Equilibrando el Desempeño Industrial con el Atractivo Visual

Los tratamientos superficiales modernos combinan protección con estética mediante técnicas avanzadas de recubrimiento. El revestimiento electrostático negro mate reduce el deslumbramiento y proyecta una imagen elegante. Los componentes con acabados coordinados se adoptan más rápidamente en industrias orientadas al consumidor. Los recubrimientos en polvo con cerámica incorporada aseguran que los colores de la marca permanezcan vibrantes durante todo el ciclo de vida del producto.

Innovaciones y selección: Avances en el tratamiento superficial en fundición B2B

Tendencias emergentes: Automatización en pulido y eficiencia avanzada en recubrimiento

Los sistemas robóticos de pulido con visión artificial logran precisión a nivel micrométrico en geometrías complejas de fundición. Estos sistemas de tratamiento superficial impulsados por inteligencia artificial permiten ajustes en tiempo real, reduciendo el desperdicio de material. Recubrimientos avanzados como el PVD mejorado con nanopartículas ofrecen beneficios ambientales y de rendimiento para componentes aeroespaciales y médicos.

Cómo elegir el tratamiento superficial adecuado para sus necesidades de fundición

Los criterios de selección incluyen:

- Compatibilidad material el aluminio requiere recubrimientos diferentes a los del acero inoxidable

- Exposición ambiental : Los componentes marinos necesitan una resistencia superior a la corrosión

- Estrés mecánico : Las piezas con alto desgaste se benefician de recubrimientos endurecidos

- Escala de producción : Los procesos automatizados se vuelven rentables para grandes volúmenes

Las pruebas de prototipos reducen los defectos relacionados con el tratamiento durante la escalada de producción. Para aplicaciones críticas, combine el electropulido con recubrimientos protectores PVD para lograr tanto suavidad como resistencia química.

Sección de Preguntas Frecuentes

¿Cuál es el propósito principal del tratamiento superficial en fundición?

El tratamiento superficial en fundición tiene principalmente como objetivo mejorar tanto las propiedades funcionales (como la resistencia a la corrosión y la durabilidad) como el aspecto estético de los componentes fundidos.

¿Cuáles son los métodos comunes utilizados para el tratamiento superficial en fundición por inversión?

Los métodos comunes incluyen recubrimiento en polvo, galvanoplastia, recubrimiento PVD, chorro de arena, pulido y electropulido, cada uno ofreciendo beneficios únicos para diversas aplicaciones.

¿Cómo mejora el tratamiento superficial la resistencia a la corrosión?

Los tratamientos superficiales crean barreras protectoras contra elementos corrosivos, como los tratamientos a base de cromo que forman capas pasivas de óxido para inhibir la corrosión.

¿Cómo pueden los fabricantes seleccionar el tratamiento superficial adecuado para sus necesidades?

Los fabricantes deben considerar la compatibilidad del material, la exposición ambiental, el esfuerzo mecánico y la escala de producción para seleccionar el proceso de tratamiento superficial más apropiado.

¿Por qué es importante el tratamiento superficial para la estética en aplicaciones de fundición?

El tratamiento superficial mejora el atractivo estético al permitir la personalización de texturas y acabados para alinearse con las especificaciones de marca y diseño, facilitando una adopción más rápida por parte de los consumidores.

Tabla de Contenido

- ¿Qué es el tratamiento de superficie y por qué es importante en la fundición?

- El doble papel del tratamiento de la superficie: estética y funcionalidad

- Métodos clave de tratamiento de superficies para acabado en fundición de inversión

- Beneficios funcionales: resistencia a la corrosión y durabilidad a largo plazo

- Personalización Estética: Alineando el Acabado Superficial con la Marca y el Diseño

- Texturado Láser y Mecánico para una Estética de Precisión

- Equilibrando el Desempeño Industrial con el Atractivo Visual

- Innovaciones y selección: Avances en el tratamiento superficial en fundición B2B

- Sección de Preguntas Frecuentes