Co to jest obróbka powierzchni i dlaczego jest istotna w odlewach?

Opracowanie powierzchni polega na modyfikacji zewnętrznego warstwy materiału za pomocą metod termicznych, chemicznych lub mechanicznych, aby poprawić właściwości funkcjonalne i estetyczne. W odlewnictwie sztucznym te techniki poprawiają odporność na korozję, trwałość oraz przyczepność powłok. Bez odpowiedniej obróbki elementy mogą awariować przedwcześnie pod wpływem czynników środowiskowych, takich jak utlenianie.

Nowoczesne aplikacje odlewania wymagają obróbki powierzchniowej, która spełnia standardy branżowe dotyczące bezpieczeństwa i wydajności. Metody takie jak czyszczenie laserowe lub ćwiczenie chemiczne usuwają zanieczyszczenia, podczas gdy piaskowanie tworzy jednolite struktury powierzchniowe, zapewniając lepszą przyczepność powłok. Te procesy gwarantują, że odlewy spełniają surowe wymogi w produkcji lotniczej i motoryzacyjnej, gdzie niezawodność materiału wpływa na bezpieczeństwo operacyjne.

Podwójna rola obróbki powierzchniowej: estetyka i funkcjonalność

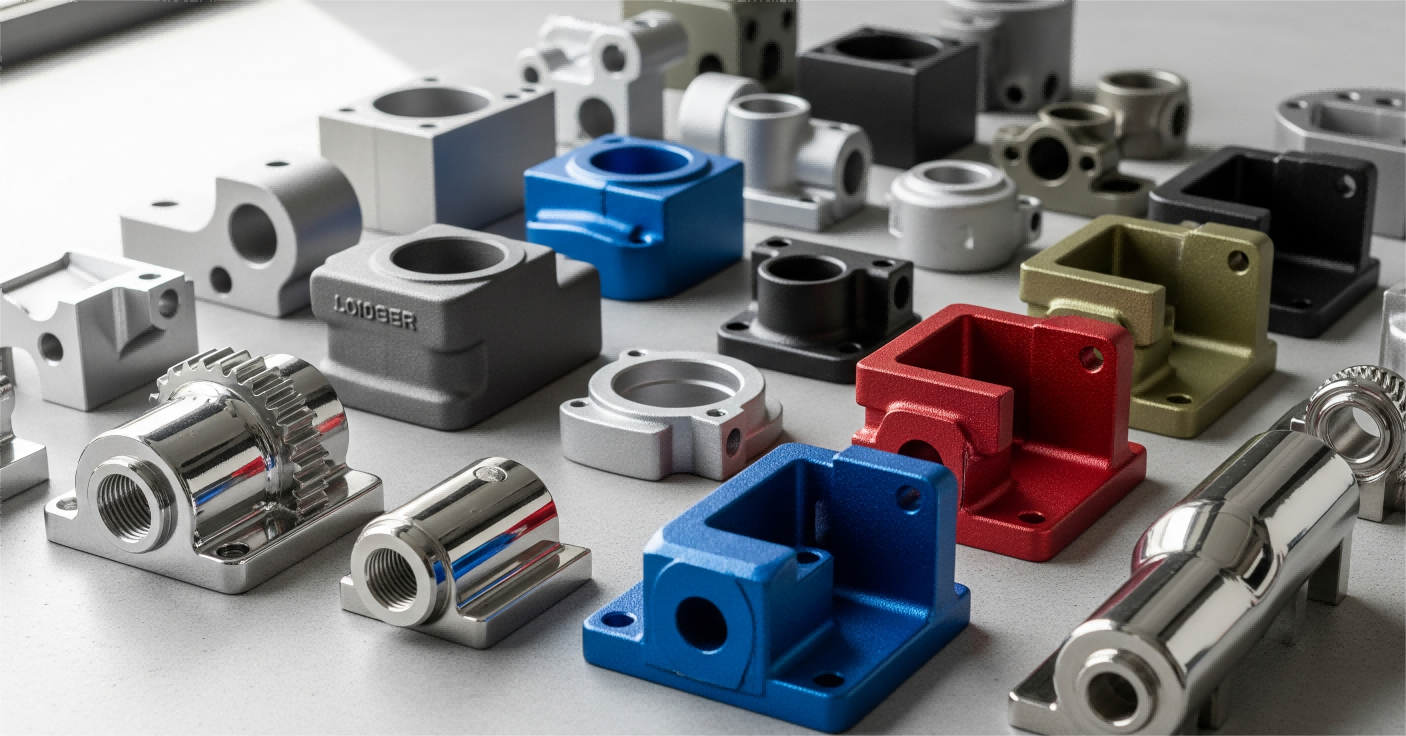

Obróbka powierzchniowa łączy inżynieryjne konieczności z wizją designu. Funkcjonalnie metody takie jak galwanizacja dodają ochronne warstwy cynku lub niklu do odlewów stальных, co przedłuża ich żywotność w środowiskach korozji. Jednocześnie elektropolerowanie tworzy lustrzane powierzchnie dla produktów przeznaczonych bezpośrednio na rynek konsumenta, takich jak sprzęt architektoniczny.

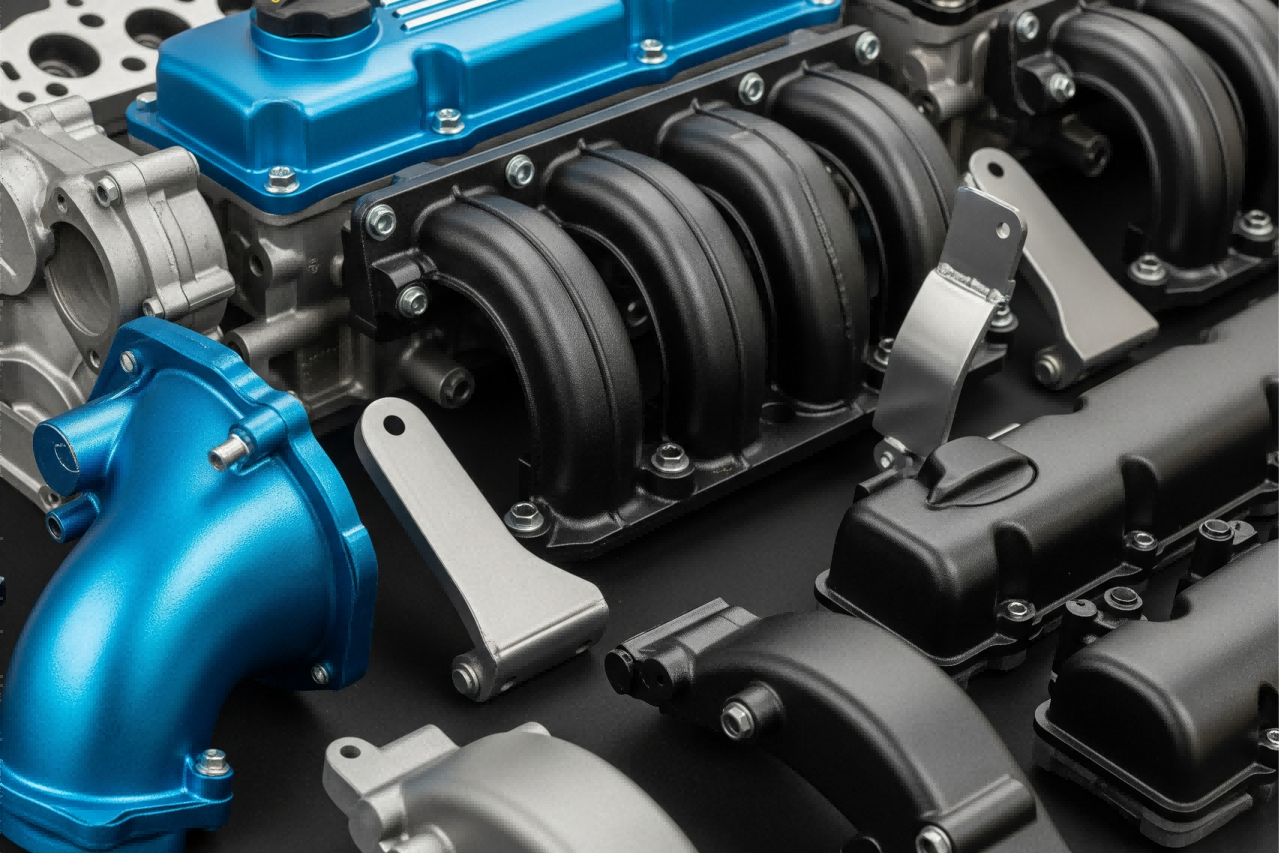

Przemysł motoryzacyjny jest przykładem tego dwuaktywnego podejścia: powlekane proszkowo elementy silnika odpornością na wysokie temperatury utrzymują profesjonalny wygląd. Poprzez spełnianie zarówno wymagań praktycznych, jak i estetycznych, obróbka powierzchni pozwala producentom dostarczać wysokowydajne komponenty o spójnym z marką wykończeniu.

Kluczowe metody obróbki powierzchni do otrzymania wykończenia odlewów precyzyjnych

Powlekanie proszkowe i elektrostatyczne (E-coating): Ochrona z profesjonalnym wyglądem

Powlekanie proszkowe polega na elektrostatycznym nanoszeniu suchych pigmentów na powierzchnie metalowe, tworząc przy termicznej utwardzaniu odporną warstwę. Elektrostatyczne powlekanie lakierem (E-coating) wykorzystuje prąd elektryczny do wiązania cząsteczek farby, umożliwiając precyzyjną kontrolę grubości warstwy nawet w przypadku złożonych kształtów. Obie techniki zapewniają trwałe wykończenia dla elementów motoryzacyjnych i maszyn przemysłowych.

Galwanizacja i powłoki PVD dla trwałości i błysku

Elektrochemiczne osadzanie metali takich jak chrom lub cynk poprzez reakcje elektrochemiczne zwiększające twardość powierzchni. PVD (Physical Vapor Deposition) tworzy mikrometrowe powłoki w próżni, zapewniając wyjątkową odporność na zużycie. Te metody są preferowane dla luksusowych elementów i komponentów lotniczych.

Piaskowanie i obróbka abrasive do uzyskania jednolitej struktury

Piaskowanie abrasive wykorzystuje napędzane cząstki do czyszczenia powierzchni i tworzenia spójnych matowych tekstur, co poprawia przyczepność farby na częściach silnika i elementach konstrukcyjnych.

Polerowanie i elektropolerowanie: uzyskiwanie lustrzanych powierzchni

Mechaniczne polerowanie usuwa niedoskonałości poprzez sekwencyjne szlifowanie, podczas gdy elektropolerowanie rozpuszcza warstwy powierzchniowe chemicznie. Te powierzchnie są kluczowe dla narzędzi medycznych i sprzętu do przetwartzania żywności, gdzie gładkie powierzchnie zapobiegają wzrostowi bakterii.

Funkcjonalne korzyści: odporność na korozję i długotrwała wytrzymałość

Jak powierzchniowe obróbki poprawiają odporność na korozję

Opracowania powierzchniowe tworzą bariery przeciwko czynnikom korozji, takim jak wilgoć i chemikalia. Opracowania oparte na chromie formują pasywne warstwy tlenkowe, które hamują korozję nawet w środowiskach o wysokiej wilgotności. Urządzenia przemysłowe z zaawansowanymi obróbkami powierzchniowymi wymagają rzadziej wymiany ze względu na korozję.

Fosfatacja, tlenek czarny i inne warstwy ochronne

| Leczenie | Grubość (μm) | Główne zastosowanie | Główne zalety |

|---|---|---|---|

| Fosfatacja | 2‒12 | Komponenty samochodowe | Poprawia przyczepność farby i odporność na korozję |

| Tlenek czarny | 1‒3 | Narzędzia, łączniki | Zapewnia umiarkowaną odporność na korozję z matowym wykończeniem |

| Anodowanie | 5‒25+ | Części lotnicze | Tworzy twardą, dielektryczną warstwę tlenku |

Pokrycia fosforanowe tworzą krystaliczne warstwy, które wchłaniają oleje ochronne, podczas gdy czarny tlenek zapewnia elegancję estetyczną i odporność na wilgoć. W ekstremalnych środowiskach galwanizacja cynkowo-niklowa przewyższa 1000 godzin w testach na wytrzymałość do opadów solnych (ASTM B117). Warstwowe podejścia przedłużają żywotność produktów o 8–12 lat w projektach infrastrukturalnych.

Estetyczna personalizacja: dopasowanie powierzchni do marki i projektu

Laserowa i mechaniczna teksturyzacja dla precyzyjnej estetyki

Grawerowanie laserowe i CNC-guirowana teksturyzacja tworzą skomplikowane wzory zgodne z indywidualnymi designami marki. Te metody osiągają precyzję na poziomie mikronów, pozwalając na naniesienie logotypów lub niestandardowych tekstur bez naruszania integralności konstrukcyjnej. Grawerowanie diamentowym grotem tworzy znaki odporne na zużycie, które zachowują jasność wizualną nawet w trudnych warunkach.

Balansowanie wydajności przemysłowej z atrakcyjnością wizualną

Nowoczesne powierzchnie łączą ochronę z estetyką dzięki zaawansowanym technikom powlekania. Matowe czarne powłoki e-powłokowe zmniejszają oślepiające odblaski, jednocześnie tworząc elegancki wygląd. Komponenty z koordynowanymi powierzchniami szybciej przyjmowane są w branżach skierowanych do konsumentów. Powłoki proszkowe z domieszkami ceramiki zapewniają trwałość kolorów marki przez cały cykl życia produktu.

Innowacje i wybór: postęp w powierzchniowych technologiach odlewania B2B

Najnowsze trendy: Automatyzacja w polerowaniu i zaawansowana efektywność powlekania

Robotyczne systemy polerowania z widzeniem maszynowym osiągają precyzję na poziomie mikronów nawet na złożonych geometriach odlewów. Te inteligentne systemy powlekające oparte na sztucznej inteligencji pozwalają na real-time regulację, co zmniejsza straty materiałów. Zaawansowane powłoki, takie jak powłoki PVD wzmacniane nanopartikulami, oferują korzyści środowiskowe i operacyjne dla komponentów lotniczych i medycznych.

Jak wybrać odpowiednią powierzchnię dla Twoich potrzeb odlewania?

Kryteria wyboru obejmują:

- Zastosowanie materiału : Aluminium wymaga innych powłok niż stal nierdzewna

- Ekspozycja środowiskowa : Części morskie wymagają wyższej odporności na korozję

- Mechaniczne Obciążenie : Części poddawane intensywnej eksploatacji korzystają z twardych powłok

- Skala produkcji : Automatyzowane procesy stają się opłacalne przy dużych partii

Testowanie prototypów zmniejsza wady związane z obróbką podczas skalowania produkcji. W krytycznych zastosowaniach połącz elektropolerowanie z ochronnymi powłokami PVD, aby osiągnąć zarówno gładkość, jak i odporność chemiczną.

Sekcja FAQ

Jaki jest główny cel obróbki powierzchniowej w odlewnictwie?

Obróbka powierzchniowa w odlewnictwie ma przede wszystkim na celu poprawienie właściwości funkcjonalnych (takich jak odporność na korozję i trwałość) oraz estetycznego wyglądu odlewanych elementów.

Jakie są powszechne metody stosowane do obróbki powierzchni w odlewnictwie sztucznie formowanym?

Powszechne metody obejmują powlekanie proszkowe, galwanizację, powłoki PVD, piaskowanie, polerowanie i elektropolerowanie, każdy z nich oferuje unikalne zalety dla różnych zastosowań.

Jak obróbka powierzchniowa zwiększa odporność na korozję?

Opryski powierzchniowe tworzą bariery ochronne przeciwko czynnikom korozji, takie jak opryski oparte na chromie, które formują pasywne warstwy tlenkowe, hamujące korozję.

Jak producenci mogą wybrać odpowiednie opryski powierzchniowe zgodnie z ich potrzebami?

Producenci powinni brać pod uwagę kompatybilność materiałów, wystawienie na środowisko, naprężenia mechaniczne oraz skalę produkcji, aby wybrać najbardziej odpowiedni proces obróbki powierzchni.

Dlaczego obróbka powierzchniowa jest ważna dla estetyki w aplikacjach odlewniczych?

Opryski powierzchniowe poprawiają atrakcyjność estetyczną, umożliwiając dostosowanie tekstur i wykończeń do specyfikacji marki i projektu, co przyspiesza akceptację przez konsumentów.

Spis treści

- Co to jest obróbka powierzchni i dlaczego jest istotna w odlewach?

- Podwójna rola obróbki powierzchniowej: estetyka i funkcjonalność

- Kluczowe metody obróbki powierzchni do otrzymania wykończenia odlewów precyzyjnych

- Funkcjonalne korzyści: odporność na korozję i długotrwała wytrzymałość

- Estetyczna personalizacja: dopasowanie powierzchni do marki i projektu

- Laserowa i mechaniczna teksturyzacja dla precyzyjnej estetyki

- Balansowanie wydajności przemysłowej z atrakcyjnością wizualną

- Innowacje i wybór: postęp w powierzchniowych technologiach odlewania B2B

- Sekcja FAQ