Che cos'è il trattamento superficiale e perché è importante nella fusione

Il trattamento superficiale modifica lo strato esterno di un materiale attraverso metodi termici, chimici o meccanici per migliorare le proprietà funzionali ed estetiche. Nella fusione a cera persa, queste tecniche migliorano la resistenza alla corrosione, la durata all'usura e l'adesione dei rivestimenti. Senza un trattamento adeguato, i componenti potrebbero guastarsi prematuramente a causa di stress ambientali come l'ossidazione.

Le moderne applicazioni di colata richiedono trattamenti superficiali che soddisfino gli standard industriali in termini di sicurezza e prestazioni. Tecniche come la pulizia laser o l'attacco chimico rimuovono le impurità, mentre la sabbiatura abrasiva crea texture uniformi per una migliore adesione del rivestimento. Questi processi assicurano che i pezzi fusi soddisfino requisiti rigorosi nell'industria aerospaziale e automobilistica, dove l'affidabilità dei materiali influisce sulla sicurezza operativa.

Il doppio ruolo del trattamento superficiale: estetica e funzionalità

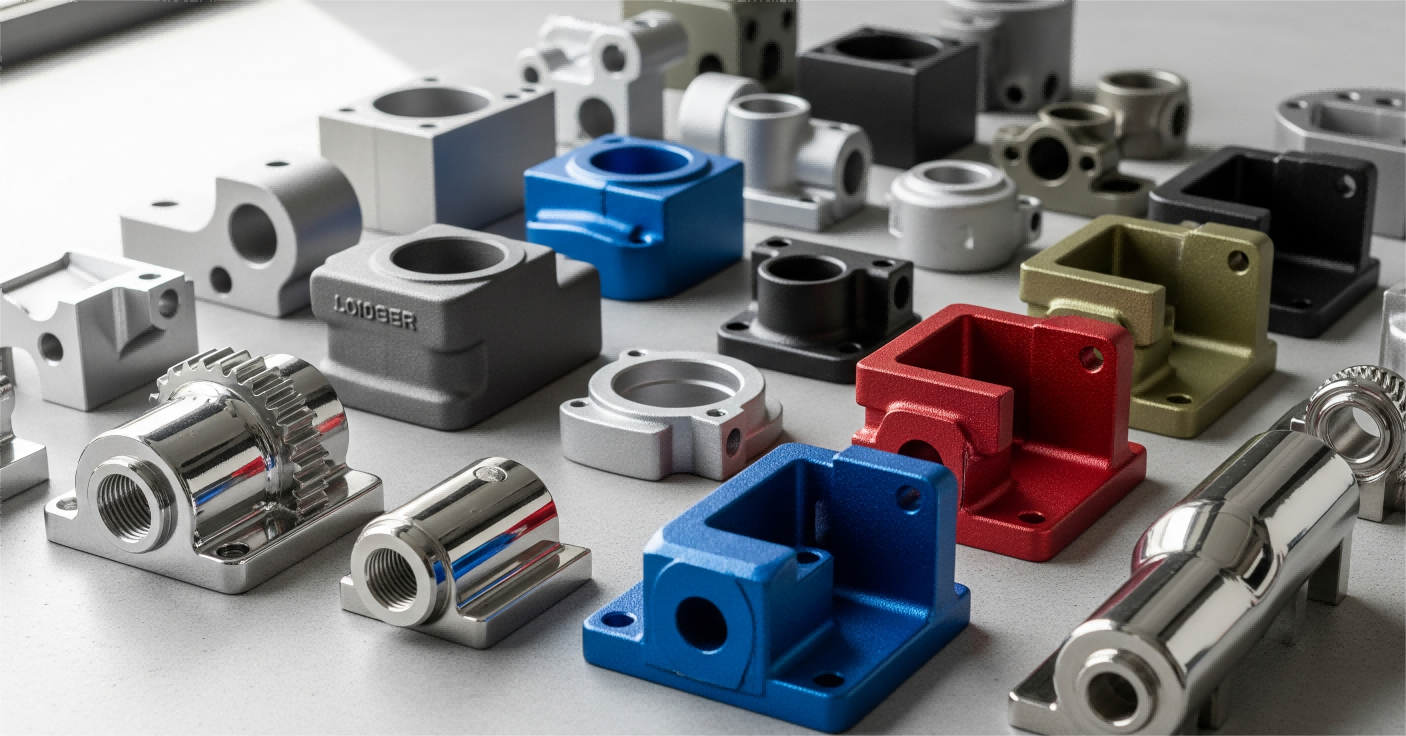

I trattamenti superficiali uniscono esigenze ingegneristiche e visione progettuale. Funzionalmente, metodi come la galvanizzazione aggiungono strati protettivi di zinco o nichel ai getti in acciaio, prolungando la durata in ambienti corrosivi. Allo stesso tempo, la lucidatura elettrolitica crea superfici riflettenti per prodotti destinati al consumatore, come componenti architettonici.

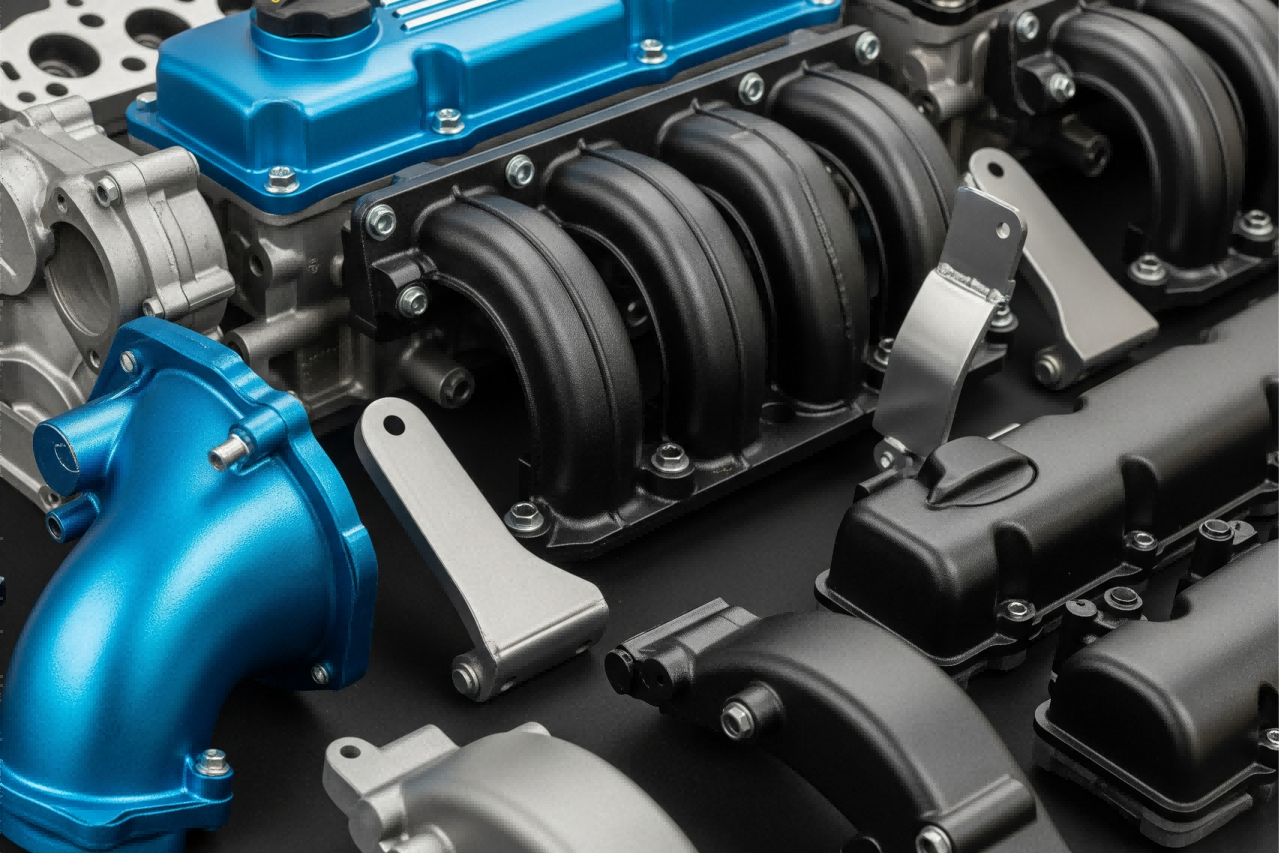

L'industria automobilistica esemplifica questa duplice attenzione: i componenti del motore verniciati a polvere resistono alle alte temperature mantenendo un aspetto professionale. Affrontando contemporaneamente esigenze pratiche e visive, il trattamento superficiale consente ai produttori di fornire componenti ad alte prestazioni con finiture coerenti con il marchio.

Metodi chiave per il trattamento superficiale dei componenti ottenuti tramite colata in investimento

Verniciatura a polvere ed elettrodepositazione (e-coating): protezione con aspetto professionale

La verniciatura a polvere applica elettrostaticamente pigmenti secchi su superfici metalliche, formando uno strato resistente dopo la termoindurizione. L'elettrodepositazione utilizza una corrente elettrica per legare le molecole di vernice, consentendo un controllo preciso dello spessore anche in geometrie complesse. Entrambe le tecniche forniscono finiture durevoli per componenti automobilistici e macchinari industriali.

Galvanizzazione e rivestimento PVD per durata e lucentezza

La galvanoplastica deposita metalli come cromo o zinco attraverso reazioni elettrochimiche, aumentando la durezza della superficie. La PVD (Physical Vapor Deposition) crea rivestimenti sottilissimi di pochi micron in ambiente sottovuoto, offrendo un'eccellente resistenza all'usura. Questi metodi sono preferiti per componenti di lusso e per l'aerospazio.

Sabbiatura e finiture abrasive per una texture uniforme

La sabbiatura abrasiva proietta particelle per pulire le superfici e creare texture opache uniformi, migliorando l'adesione della vernice su parti del motore e componenti strutturali.

Lucidatura ed elettrolucidatura: ottenere superfici simili allo specchio

La lucidatura meccanica elimina imperfezioni tramite abrasione sequenziale, mentre l'elettrolucidatura dissolve chimicamente gli strati superficiali. Queste finiture sono fondamentali per strumenti medici e attrezzature per il trattamento alimentare, dove superfici lisce prevengono la proliferazione batterica.

Benefici funzionali: resistenza alla corrosione e durata nel tempo

Come i trattamenti superficiali migliorano la resistenza alla corrosione

I trattamenti superficiali creano barriere contro elementi corrosivi come umidità e sostanze chimiche. I trattamenti a base di cromo formano strati passivi di ossido che inibiscono la corrosione anche in ambienti ad alta umidità. Le attrezzature industriali con trattamenti superficiali avanzati richiedono meno sostituzioni dovute alla corrosione.

Rivestimento fosfatico, ossido nero e altri strati protettivi

| Trattamento | Spessore (μm) | Applicazione principale | Principale vantaggio |

|---|---|---|---|

| Rivestimento fosfatico | 2‒12 | Componenti automobilistici | Migliora l'adesione della vernice e la resistenza alla corrosione |

| Ossido Nero | 1‒3 | Utensili, elementi di fissaggio | Fornisce una moderata resistenza alla corrosione con finitura opaca |

| Anodizzazione | 5‒25+ | Componenti aerospaziali | Forma uno strato di ossido duro e dielettrico |

I rivestimenti fosfatici creano strati cristallini che assorbono oli protettivi, mentre l'ossidazione nera offre un'estetica elegante con resistenza all'umidità. Per ambienti estremi, la galvanizzazione zinco-nichel supera le 1.000 ore nei test di nebbia salina (ASTM B117). Approcci stratificati estendono la durata dei prodotti da 8 a 12 anni in progetti infrastrutturali.

Personalizzazione Estetica: Allineare la Finitura Superficiale con il Brand e il Design

Laser e Testurizzazione Meccanica per Estetica di Precisione

La incisione laser e la testurizzazione guidata da CNC creano motivi intricati che si allineano ai design specifici del brand. Questi metodi raggiungono una precisione al micron per loghi o texture personalizzate senza compromettere l'integrità strutturale. L'incisione con punte diamantate produce segni resistenti all'usura che mantengono la chiarezza visiva in ambienti difficili.

Bilanciare le Prestazioni Industriali con l'Appello Visivo

I moderni trattamenti superficiali combinano protezione ed estetica attraverso tecniche avanzate di rivestimento. La verniciatura elettrostatica nera opaca riduce l'abbagliamento, proiettando al contempo un aspetto elegante. I componenti con finiture coordinate trovano una rapida adozione nei settori orientati al consumatore. I rivestimenti in polvere con incorporazione di ceramica garantiscono che i colori del marchio rimangano vivaci per tutta la durata del prodotto.

Innovazioni e Selezione: Avanzare nel Trattamento Superficiale nella Fonderia B2B

Tendenze Emergenti: Automazione nella Lucidatura e Efficienza Avanzata dei Rivestimenti

I sistemi robotizzati di lucidatura con visione artificiale raggiungono precisioni micrometriche su geometrie complesse delle fusioni. Questi sistemi di trattamento superficiale basati sull'intelligenza artificiale consentono regolazioni in tempo reale, riducendo gli sprechi di materiale. Rivestimenti avanzati come quelli PVD potenziati con nanoparticelle offrono vantaggi ambientali e prestazionali per componenti aeronautici e medicali.

Come Scegliere il Trattamento Superficiale Adatto alle Tue Esigenze di Fonderia

I criteri di selezione includono:

- Compatibilità materiale l'alluminio richiede rivestimenti diversi rispetto all'acciaio inossidabile

- Esposizione ambientale : I componenti marini necessitano di una resistenza superiore alla corrosione

- Stress meccanico : Le parti soggette a forte usura beneficiano di rivestimenti induriti

- Scala di produzione : I processi automatizzati diventano economicamente vantaggiosi per grandi volumi

I test sui prototipi riducono i difetti legati al trattamento durante la scalabilità della produzione. Per applicazioni critiche, combinare l'elettrolucidatura con rivestimenti PVD protettivi per ottenere contemporaneamente morbidezza e resistenza chimica.

Sezione FAQ

Qual è lo scopo principale del trattamento superficiale nella fusione?

Il trattamento superficiale nella fusione mira principalmente a migliorare sia le proprietà funzionali (come la resistenza alla corrosione e la durata) sia l'aspetto estetico dei componenti fusi.

Quali sono i metodi comuni utilizzati per il trattamento superficiale nella colata a cera persa?

I metodi comuni includono la verniciatura a polvere, la galvanoplastica, il rivestimento PVD, la sabbiatura, la lucidatura e l'elettrolucidatura, ognuno dei quali offre vantaggi unici per varie applicazioni.

In che modo il trattamento superficiale migliora la resistenza alla corrosione?

I trattamenti superficiali creano barriere protettive contro elementi corrosivi, come i trattamenti a base di cromo che formano strati passivi di ossido per inibire la corrosione.

Come possono i produttori selezionare il trattamento superficiale più adatto alle proprie esigenze?

I produttori dovrebbero considerare la compatibilità dei materiali, l'esposizione ambientale, lo stress meccanico e la scala di produzione per scegliere il processo di trattamento superficiale più appropriato.

Perché il trattamento superficiale è importante per l'estetica nelle applicazioni di colata?

Il trattamento superficiale migliora l'appeal estetico consentendo la personalizzazione di texture e finiture per allinearsi con le specifiche del marchio e del design, facilitando una più rapida adozione da parte dei consumatori.

Indice

- Che cos'è il trattamento superficiale e perché è importante nella fusione

- Il doppio ruolo del trattamento superficiale: estetica e funzionalità

- Metodi chiave per il trattamento superficiale dei componenti ottenuti tramite colata in investimento

- Benefici funzionali: resistenza alla corrosione e durata nel tempo

- Personalizzazione Estetica: Allineare la Finitura Superficiale con il Brand e il Design

- Laser e Testurizzazione Meccanica per Estetica di Precisione

- Bilanciare le Prestazioni Industriali con l'Appello Visivo

- Innovazioni e Selezione: Avanzare nel Trattamento Superficiale nella Fonderia B2B

- Sezione FAQ