表面処理とは何か、そして鋳造においてなぜ重要なのか

表面処理とは、熱的、化学的、または機械的な方法により材料の最外層を改質し、機能性や外観を向上させる技術です。インベストメント鋳造では、これらの手法によって耐食性、耐摩耗性、およびコーティングの密着性が向上します。適切な処理を行わないと、酸化などの環境ストレスにより部品が早期に故障する可能性があります。

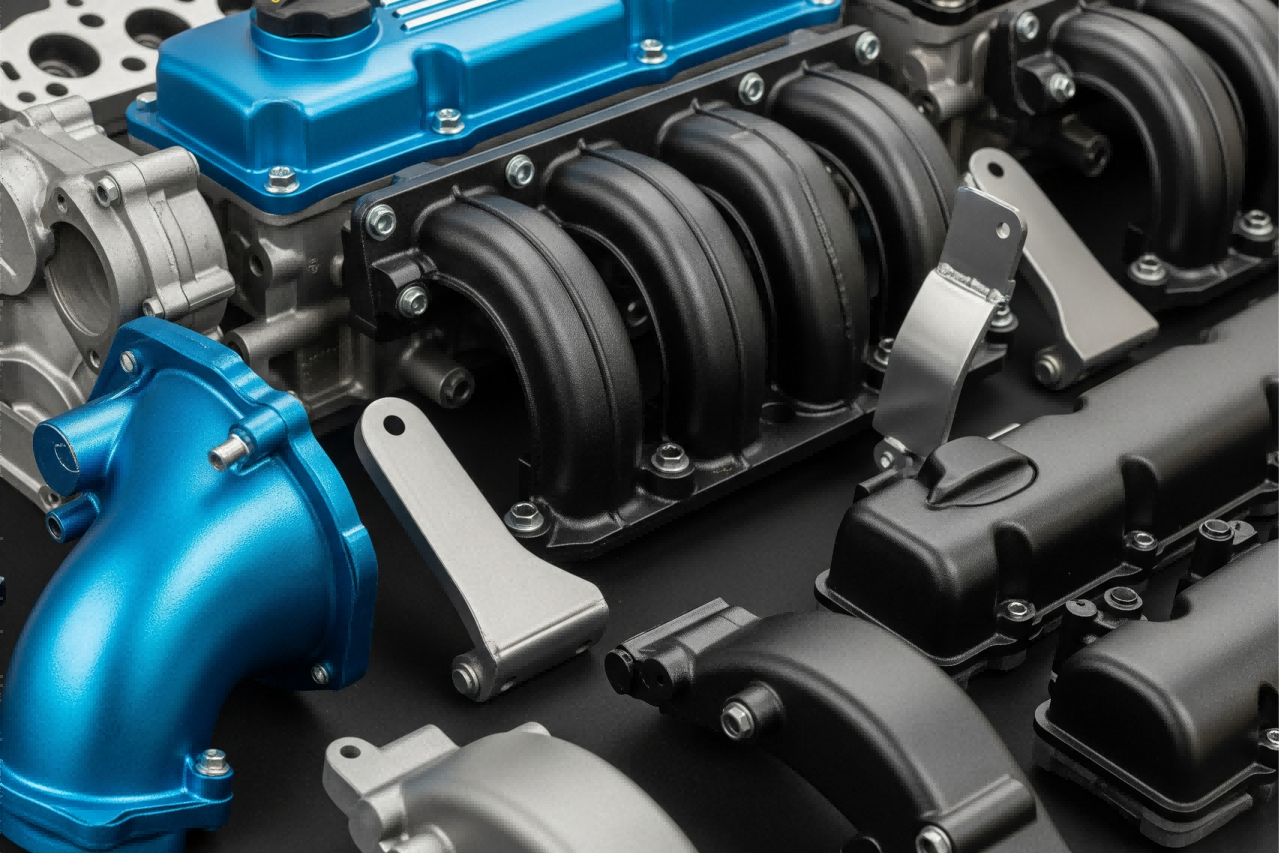

現代の鋳造アプリケーションでは、安全性と性能に関する業界基準を満たす表面処理が求められています。レーザー洗浄や化学エッチングなどの技術は不純物を取り除き、研磨ブラスト処理は均一なテクスチャを作り出し、コーティングの密着性を向上させます。これらのプロセスにより、鋳物製品は航空宇宙および自動車製造分野における厳しい要件を満たし、材料の信頼性が運用上の安全性に影響を与えることになります。

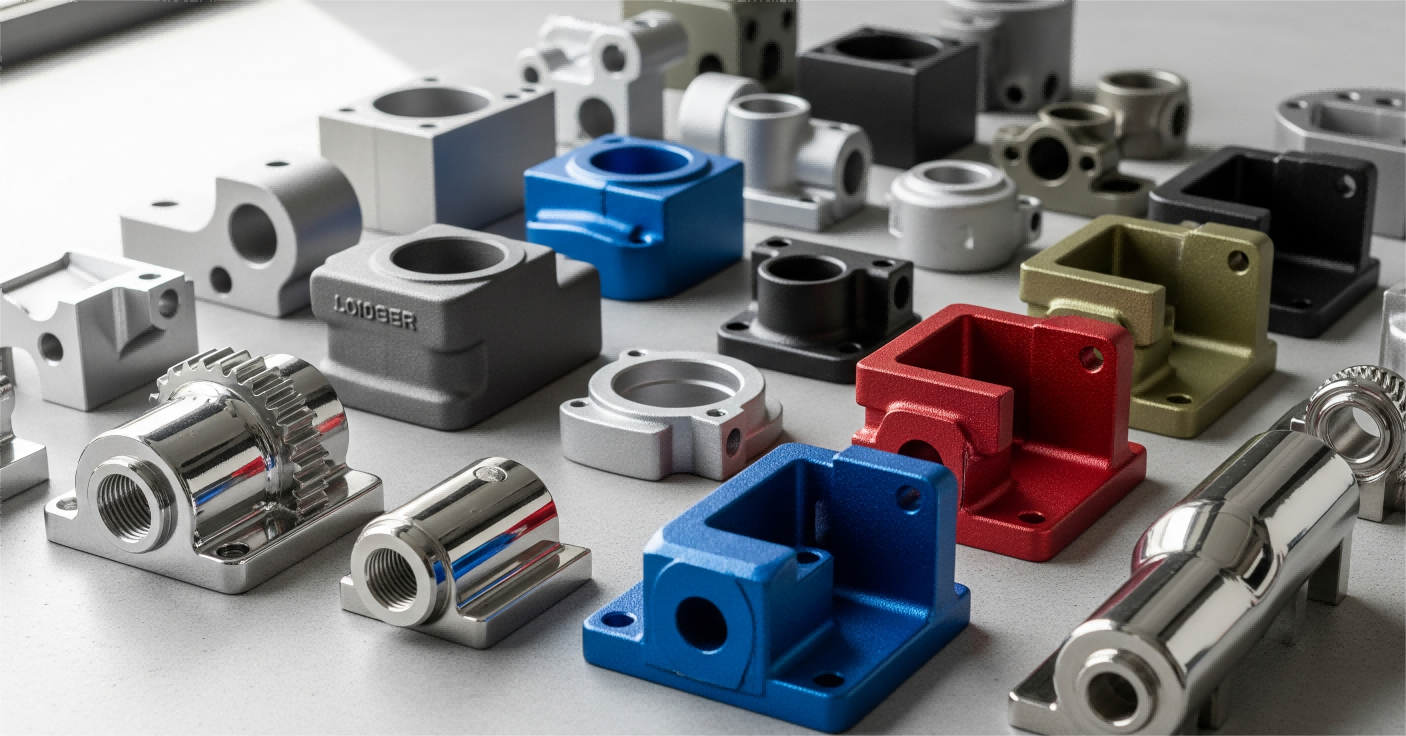

表面処理の二重の役割:美観と機能性

表面処理は、エンジニアリング上の必要性とデザイン上のビジョンをつなぐ役割を果たします。機能的には、電気めっきのような方法で鋼鋳物に亜鉛やニッケルの保護層を加えることで、腐食環境での耐用年数を延ばします。同時に、電解研磨によって建築用ハードウェアなど消費者向け製品の反射面を作り出すことができます。

自動車産業は、この二重の焦点を象徴しています。粉体塗装されたエンジン部品は、高温に耐えるとともにプロフェッショナルな外観を維持します。表面処理により実用性と視覚的な要求の両方に対応することで、メーカーはブランドイメージに沿った仕上がりの高性能部品を提供できるのです。

インベストメント鋳造の仕上げにおける主要な表面処理方法

粉体塗装と電着塗装:プロフェッショナルな外観を備えた保護

粉体塗装は、金属表面に乾燥した顔料を静電気で吹き付け、加熱硬化させることで丈夫な層を形成します。一方、電着塗装は電流を利用して塗料分子を結合させ、複雑な形状においても正確な膜厚制御が可能です。どちらの技術も、自動車部品や産業機械向けに耐久性のある仕上がりを提供します。

電気めっきとPVDコーティングによる耐久性と光沢

電気めっきは、クロムや亜鉛などの金属を電気化学反応によって表面に堆積させ、表面硬度を高める。一方、PVD(物理蒸着法)は真空下で微細な膜を形成し、優れた耐摩耗性を実現する。これらの方法は、高級ハードウェアや航空宇宙部品に好まれている。

均一な質感を得るためのサンドブラスト処理と研磨仕上げ

研磨剤噴射処理(サンドブラスト)は、粒子を吹き付けて表面を清掃し、一貫したマットな質感を作り出し、エンジン部品や構造部材の塗装密着性を向上させる。

鏡面仕上げを実現する研磨と電解研磨

機械研磨は連続的な研削により欠陥を除去し、電解研磨は化学的に表面層を溶解する。これらの仕上げは、滑らかな表面が細菌の繁殖を防ぐ医療器具や食品加工設備において重要である。

機能的利点:耐食性と長期的な耐久性

表面処理がどのように耐食性を向上させるか

表面処理は 湿気や化学物質などの腐食性物質に対する 壁を作り出します クロムベースの処理は高湿度環境でも腐食を抑制する受動性酸化物層を形成します 表面処理が進んだ工業機器は腐食による交換が少なくなります

リン酸 層,黒酸化物,その他の 保護 層

| 処理 | 厚さ (μm) | 主要な用途 | 主なメリット |

|---|---|---|---|

| リン酸塗装 | 2‒12 | 自動車部品 | 塗料の粘着性と耐腐蝕性を向上させる |

| 黒酸化物 | 1‒3 | 道具,固定器具 | 軽度の腐食耐性があり,マットな仕上げ |

| アノジス | 5‒25+ | 航空宇宙部品 | 硬く絶縁性の高い酸化物層を形成する |

リン酸塩コーティングは保護油を吸収する結晶質の層を作り、一方ブラックオキサイドは滑らかな外観と耐湿性を提供します。過酷な環境では亜鉛・ニッケル電気めっきが塩水噴霧試験(ASTM B117)で1,000時間を超える耐食性能を示します。また、積層処理を施すことでインフラプロジェクトにおける製品寿命を8~12年延長できます。

美的カスタマイズ:表面仕上げをブランドやデザインに合わせる

レーザー加工と機械的テクスチャリングによる精密な美観

レーザーエッチングとCNCガイドテクスチャリングにより、ブランド固有のデザインに沿った精巧なパターンを作り出すことができます。これらの手法は、構造的な強度を損なうことなくロゴやカスタムテクスチャをミクロンレベルの精度で実現します。ダイヤモンドチップによる彫刻加工は、厳しい環境下でも視覚的な鮮明さを維持する耐摩耗性のあるマーキングを可能にします。

工業的性能と視覚的訴求力のバランス

現代の表面処理技術は、高度なコーティング技術により保護機能と美観を融合させています。マットブラックの電着塗装は光の反射を抑えつつ、洗練された印象を与えます。また、統一感のある仕上げが施された部品は、消費者向け産業での採用が急速に進んでいます。セラミック粒子を配合した粉体塗装は、製品のライフサイクルを通じてブランドカラーが鮮やかさを保つことを実現します。

イノベーションと選択肢:B2B鋳造における表面処理の進化

新トレンド:研磨の自動化と高度なコーティング効率

機械視覚を備えたロボティック研磨システムは、複雑な鋳造形状においてもマイクロレベルの精度を達成します。これらのAI駆動型表面処理システムはリアルタイムでの調整が可能で、材料の無駄を削減します。ナノ粒子強化PVDなどの高度なコーティングは、航空宇宙分野や医療部品において環境面と性能面の双方でメリットを提供します。

鋳造ニーズに適した表面処理を選ぶ方法

選択基準には以下が含まれます:

- 物質的相容性 : アルミニウムにはステンレス鋼とは異なるコーティングが必要です

- 環境への曝露 海洋用部品には優れた耐食性が必要です。

- 機械的ストレス 摩耗が激しい部品は硬化コーティングによりメリットを得られます。

- 生産規模 大量生産では自動化プロセスがコスト効率的になります。

試作段階でのテストにより、量産時の処理関連の欠陥を減らすことができます。重要な用途では、電解研磨と保護用PVDコーティングを組み合わせることで、滑らかさと化学的耐性の両方を実現できます。

よくある質問セクション

鋳造における表面処理の主な目的は何ですか?

鋳造における表面処理の主な目的は、鋳造部品の機能特性(耐食性や耐久性など)と外観の両方を向上させることです。

インベストメント鋳造における表面処理に一般的に使用される方法は何ですか?

一般的な方法には、粉体塗装、電気めっき、PVDコーティング、サンドブラスト、研磨、電解研磨などがあり、それぞれがさまざまな用途に特有の利点を提供します。

表面処理はどのようにして耐食性を高めるのですか?

表面処理は、クロム系処理によって不動態酸化膜を形成し腐食を抑制するなど、腐食性の要素に対する保護バリアを作り出します。

製造業者はどのようにして自社のニーズに適した表面処理を選択すればよいでしょうか?

製造業者は、材料との適合性、環境への暴露、機械的応力、生産規模などを考慮し、最も適切な表面処理プロセスを選択する必要があります。

鋳造用途において、なぜ表面処理は美観面で重要なのでしょうか?

表面処理は、テクスチャーや仕上げをカスタマイズしてブランドやデザインの仕様に合わせることで美的魅力を高め、消費者による迅速な採用を促進します。