Yüzey İşlemi Nedir ve Neden Dökümde Önemlidir?

Yüzey işlemi, malzemenin en dış katmanını termal, kimyasal veya mekanik yöntemlerle değiştirerek işlevsel ve estetik özelliklerini iyileştirir. Serme dökümde bu teknikler korozyon direncini, aşınma dayanımını ve kaplama yapışmasını geliştirir. Uygun işlem yapılmazsa bileşenler, oksidasyon gibi çevresel stres faktörleri nedeniyle erken yaşlanabilir ve bozulabilir.

Modern döküm uygulamaları, güvenlik ve performans açısından endüstri standartlarını karşılayan yüzey işlemlerine ihtiyaç duyar. Lazer temizleme veya kimyasal gravür gibi teknikler kirleticileri giderirken, aşındırıcı püskürtme işlemi daha iyi kaplama yapışması için homojen dokular oluşturur. Bu süreçler, malzeme güvenilirliğinin operasyonel güvenliğe etkisi nedeniyle havacılık ve otomotiv üretimindeki sıkı gereksinimleri sağlayan dökümleri garanti eder.

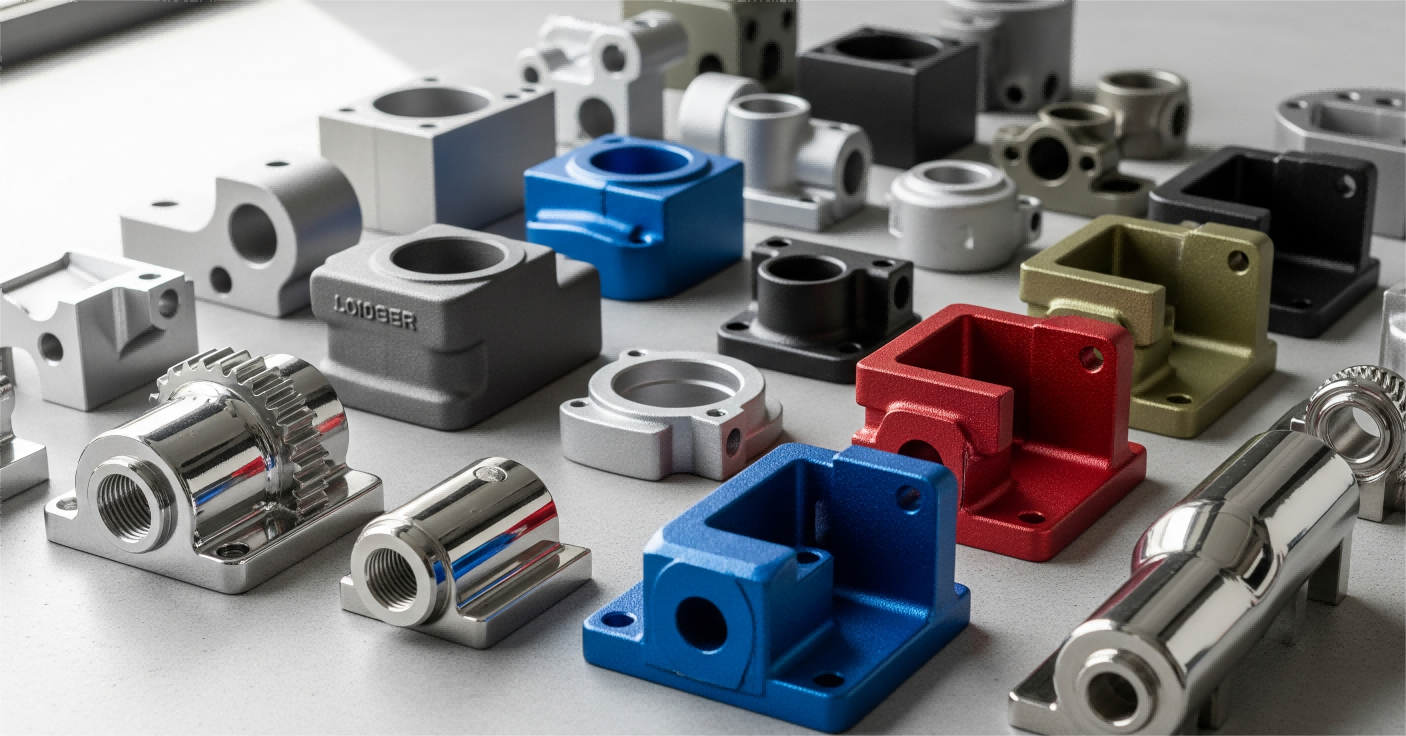

Yüzey İşleminin Çift Rolü: Estetik ve Fonksiyonellik

Yüzey işlemleri mühendislik gereksinimleri ile tasarım vizyonu arasında köprü görevi görür. İşlevsel olarak, elektrokaplama yöntemleri çelik dökümlere korozyona uğrayan ortamlarda kullanım ömrünü uzatan koruyucu çinko veya nikel katmanları ekler. Aynı zamanda, elektrogravür işlemi mimari donanım gibi tüketiciye yönelik ürünler için yansıtıcı yüzeyler oluşturur.

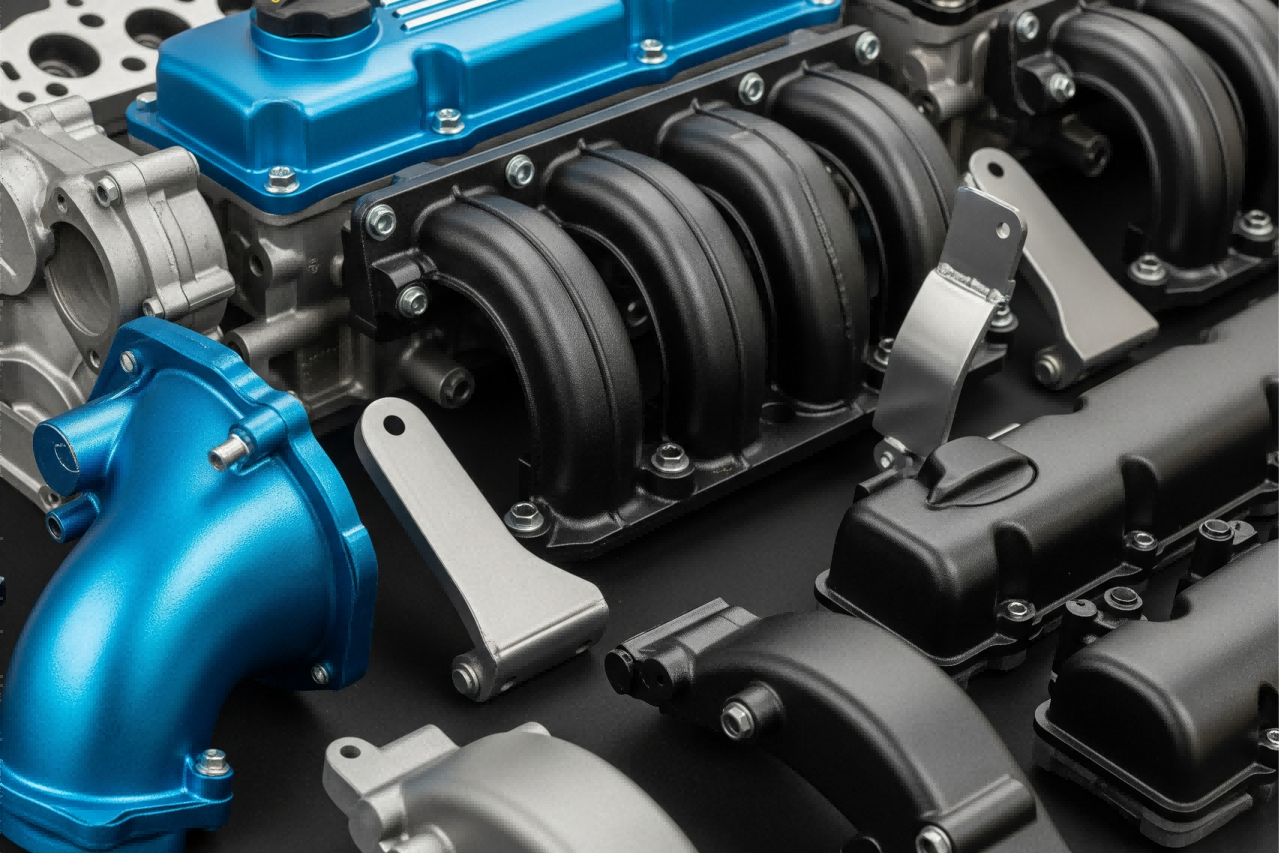

Otomotiv endüstrisi, bu iki odak noktasını örnekleyen bir örnektir: toz boya ile kaplanmış motor parçaları, yüksek sıcaklıklara dayanırken profesyonel görünümünü korur. Yüzey işlemesi, üreticilerin hem pratik hem de görsel talepleri karşılayarak marka tutarlılığı sunan yüksek performanslı bileşenler sunmasını sağlar.

Döküm İşlemleri için Temel Yüzey İşleme Yöntemleri

Toz Boyama ve Elektrostatik Boyama: Profesyonel Görünümle Koruma

Toz boyama, metal yüzeylere kuru pigmentleri elektrostatik olarak uygulayarak, ısıyla kurutulduğunda dayanıklı bir tabaka oluşturur. Elektrostatik boyama ise elektrik akımı kullanarak boya moleküllerini bağlarak karmaşık geometrilere sahip parçalarda hassas kalınlık kontrolü sağlar. Her iki teknik de otomotiv bileşenleri ve endüstriyel makineler için dayanıklı kaplamalar sağlar.

Korozyon Dayanıklılığı ve Parlama İçin Elektrolizle Kaplama ve PVD Kaplama

Elektrokaplama, krom veya çinko gibi metalleri elektrokimyasal reaksiyonlarla kaplayarak yüzey sertliğini artırır. Fiziksel Buhar Depolama (PVD), vakum ortamında mikron kalınlığında ince kaplamalar oluşturur ve olağanüstü aşınma direnci sağlar. Bu yöntemler lüks donanım parçaları ve havacılık bileşenleri için tercih edilir.

Kum Püskürtme ve Aşındırıcı Kaplamalar ile Homojen Dokular

Aşındırıcı püskürtme, partikülleri temizlemek ve motor parçaları ile yapısal bileşenler için boyanın tutunmasını iyileştirmek amacıyla yüzeylere fırlatırak tutarlı mat dokular oluşturur.

Parlatma ve Elektroparlatma: Ayna Gibi Parlak Yüzeyler Elde Etme

Mekanik parlatma, ardışık aşındırma işlemleriyle kusurları giderirken, elektroparlatma ise yüzey katmanlarını kimyasal olarak çözerek ortadan kaldırır. Bu kaplamalar, bakteri oluşumunu önleyen pürüzsüz yüzeylere sahip tıbbi aletler ve gıda işleme ekipmanları için kritiktir.

Fonksiyonel Faydalar: Korozyon Direnci ve Uzun Dönemli Dayanıklılık

Yüzey İşlemlerinin Korozyon Direncini Nasıl Artırdığı

Yüzey işlemlerleri, nem ve kimyasallar gibi korozif unsurlara karşı bariyerler oluşturur. Krom bazlı işlemler, yüksek nemli ortamlarda bile korozyonu engelleyen pasif oksit tabakaları oluşturur. Gelişmiş yüzey işlemleri uygulanan endüstriyel ekipmanlar, korozyon nedeniyle daha az değiştirilir.

Fosfat Kaplama, Siyah Oksit ve Diğer Koruyucu Katmanlar

| İşlem | Kalınlık (μm) | Ana Uygulama | Ana Avantaj |

|---|---|---|---|

| Fosfat Kaplama | 2‒12 | Otomotiv Bileşenleri | Boya yapışmasını ve korozyon direncini artırır |

| Siyah oksit | 1‒3 | Aletler, bağlantı elemanları | Mat yüzey ile hafif korozyon direnci sağlar |

| Anodizasyon | 5‒25+ | Havacılık Parçaları | Sert, dielektrik oksit tabakası oluşturur |

Fosfat kaplamalar, koruyucu yağları emen kristal yapıda tabakalar oluştururken, siyah oksit ise nem direnci sağlayarak pürüzsüz bir estetik sunar. Aşırı ortamlar için çinko-nikel elektrokaplama, ASTM B117 standardına göre tuz püskürtme testlerinde 1000 saati aşan performans gösterir. Katmanlı yaklaşımlar, altyapı projelerinde ürün ömrünü 8-12 yıl uzatır.

Estetik Özelleştirme: Yüzey Kaplamasını Marka ve Tasarıma Uygun Hale Getirme

Lazer ve Mekanik Dokulama ile Hassas Estetik

Lazer gravürü ve CNC yönlü dokulama, marka özel tasarımlara uyumlu karmaşık desenler oluşturur. Bu yöntemler, logo veya özel dokular için yapısal bütünlüğü bozmadan mikron seviyesinde hassasiyet sağlar. Elmas uçlu gravür işlemesi, sert ortamlarda görsel netliği koruyan aşınmaya dayanıklı işaretlemeler üretir.

Endüstriyel Performans ile Görsel Çekiciliği Dengeleme

Modern yüzey işlemleri, gelişmiş kaplama teknikleri sayesinde korumayı estetikle birleştirir. Mat siyah e-kaplama, parlaklığı azaltırken zarif bir görüntü sağlar. Koordineli kaplamalara sahip bileşenler, tüketiciye yönelik sektörlerde daha hızlı benimsenmektedir. Seramik içeren toz kaplamalar, ürünün kullanım ömrü boyunca marka renklerinin canlılığını korur.

Yenilikler ve Seçim: B2B Dökümde Yüzey İşlemelerinin İlerletilmesi

Gelişmekte Olan Trendler: Cilalama ve Gelişmiş Kaplama Verimliliğinde Otomasyon

Makine görüşüne sahip robotik cilalama sistemleri, karmaşık döküm geometrilerinde mikron seviyesinde hassasiyet sağlar. Bu yapay zeka destekli yüzey işlemesi sistemleri, gerçek zamanlı ayarlamaları mümkün kılar ve malzeme israfını azaltır. Nanopartikül ile güçlendirilmiş PVD gibi gelişmiş kaplamalar, havacılık ve tıbbi bileşenler için çevresel ve performans avantajları sunar.

Döküm Gereksinimleriniz İçin Doğru Yüzey İşlemesini Seçme Yöntemi

Seçim kriterleri şunları içerir:

- Malzeme uyumluluğu alüminyum, paslanmaz çelikten farklı kaplamalara ihtiyaç duyar

- Çevresel Maruziyet : Denizcilik bileşenlerinin üstün korozyon direncine ihtiyaç duyar

- Mekanik Stres : Yüksek aşınma bölgeleri sertleştirilmiş kaplamalardan fayda sağlar

- Üretim ölçeği : Büyük hacimler için otomatik süreçler maliyet etkin hale gelir

Prototip testleri, üretim ölçeklendirme sırasında tedaviyle ilgili hataları azaltır. Kritik uygulamalar için, hem pürüzsüzlük hem de kimyasal direnç elde etmek için elektrogravürleme işlemini koruyucu PVD kaplamalarla birleştirin.

SSS Bölümü

Dökümde yüzey işlemesinin temel amacı nedir?

Dökümde yüzey işlemesi, öncelikle döküm parçalarının işlevsel özelliklerini (örneğin korozyon direnci ve dayanıklılık) ve görsel çekiciliğini artırmayı amaçlar.

Yerleştirme dökümünde yüzey işlemesi için kullanılan yaygın yöntemler nelerdir?

Ortak yöntemler arasında toz kaplama, elektroliz kaplama, PVD kaplama, kumlama, cilalama ve elektrogravürleme bulunur; her biri çeşitli uygulamalarda benzersiz avantajlar sunar.

Yüzey işlemesi korozyon direncini nasıl artırır?

Yüzey işlemleri, paslanmayı engelleyen pasif oksit tabakaları oluşturan krom bazlı işlemler gibi koruyucu elementlere karşı koruyucu bariyerler oluşturur.

Üreticiler ihtiyaçları için doğru yüzey işlemini nasıl seçebilir?

Üreticiler, en uygun yüzey işlem sürecini seçmek için malzeme uyumunu, çevresel maruz kalımı, mekanik stresi ve üretim ölçeğini dikkate almalıdır.

Döküm uygulamalarında yüzey işlemi neden estetik açıdan önemlidir?

Yüzey işlemi, marka ve tasarım özelliklerine uygun olarak dokuların ve yüzeylerin özelleştirilmesine olanak sağlayarak estetik cazibeyi artırır ve tüketici kabulünü hızlandırır.

İçindekiler

- Yüzey İşlemi Nedir ve Neden Dökümde Önemlidir?

- Yüzey İşleminin Çift Rolü: Estetik ve Fonksiyonellik

- Döküm İşlemleri için Temel Yüzey İşleme Yöntemleri

- Fonksiyonel Faydalar: Korozyon Direnci ve Uzun Dönemli Dayanıklılık

- Estetik Özelleştirme: Yüzey Kaplamasını Marka ve Tasarıma Uygun Hale Getirme

- Lazer ve Mekanik Dokulama ile Hassas Estetik

- Endüstriyel Performans ile Görsel Çekiciliği Dengeleme

- Yenilikler ve Seçim: B2B Dökümde Yüzey İşlemelerinin İlerletilmesi

- SSS Bölümü