Was ist Oberflächenbehandlung und warum sie im Guss wichtig ist

Die Oberflächenbehandlung verändert die äußerste Schicht eines Materials durch thermische, chemische oder mechanische Verfahren, um dessen funktionale und ästhetische Eigenschaften zu verbessern. Im Feinguss verbessern diese Techniken die Korrosionsbeständigkeit, Verschleißfestigkeit und Haftung von Beschichtungen. Ohne eine angemessene Behandlung können Bauteile aufgrund von Umwelteinflüssen wie Oxidation vorzeitig versagen.

Moderne Gießanwendungen erfordern Oberflächenbehandlungen, die Branchenstandards hinsichtlich Sicherheit und Leistung erfüllen. Techniken wie Laserreinigung oder chemisches Ätzen entfernen Verunreinigungen, während Strahlverfahren gleichmäßige Texturen erzeugen, die eine bessere Haftung der Beschichtungen gewährleisten. Diese Verfahren stellen sicher, dass Gussteile den strengen Anforderungen in der Luft- und Raumfahrt sowie in der Automobilherstellung entsprechen, wo die Zuverlässigkeit der Materialien die Betriebssicherheit beeinflusst.

Die doppelte Rolle der Oberflächenbehandlung: Ästhetik und Funktionalität

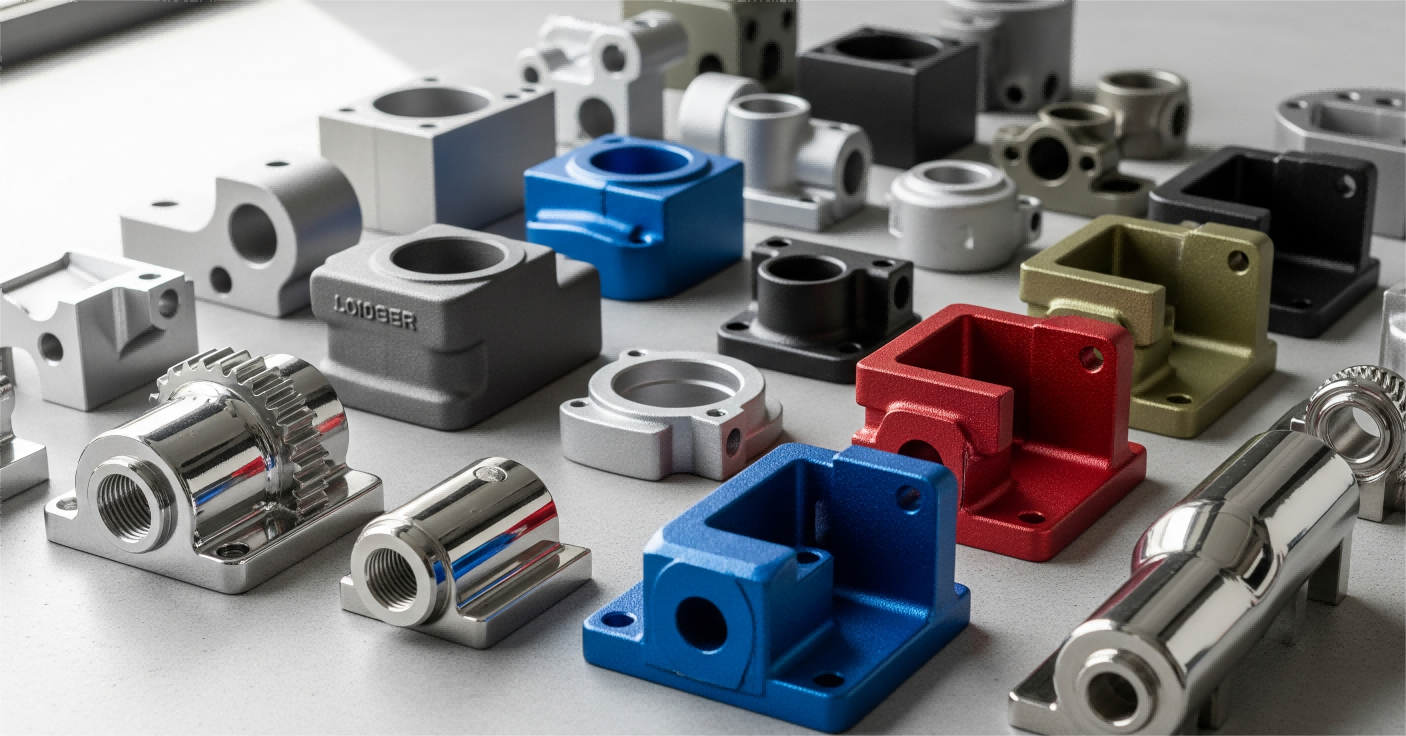

Oberflächenbehandlungen verbinden technische Notwendigkeit mit gestalterischer Vision. Funktionell fügen Methoden wie Galvanisieren schützende Zink- oder Nickel-Schichten auf Stahlgussteilen hinzu und verlängern so deren Lebensdauer in korrosiven Umgebungen. Gleichzeitig erzeugt Elektropolieren reflektierende Oberflächen für kundenorientierte Produkte wie architektonische Beschläge.

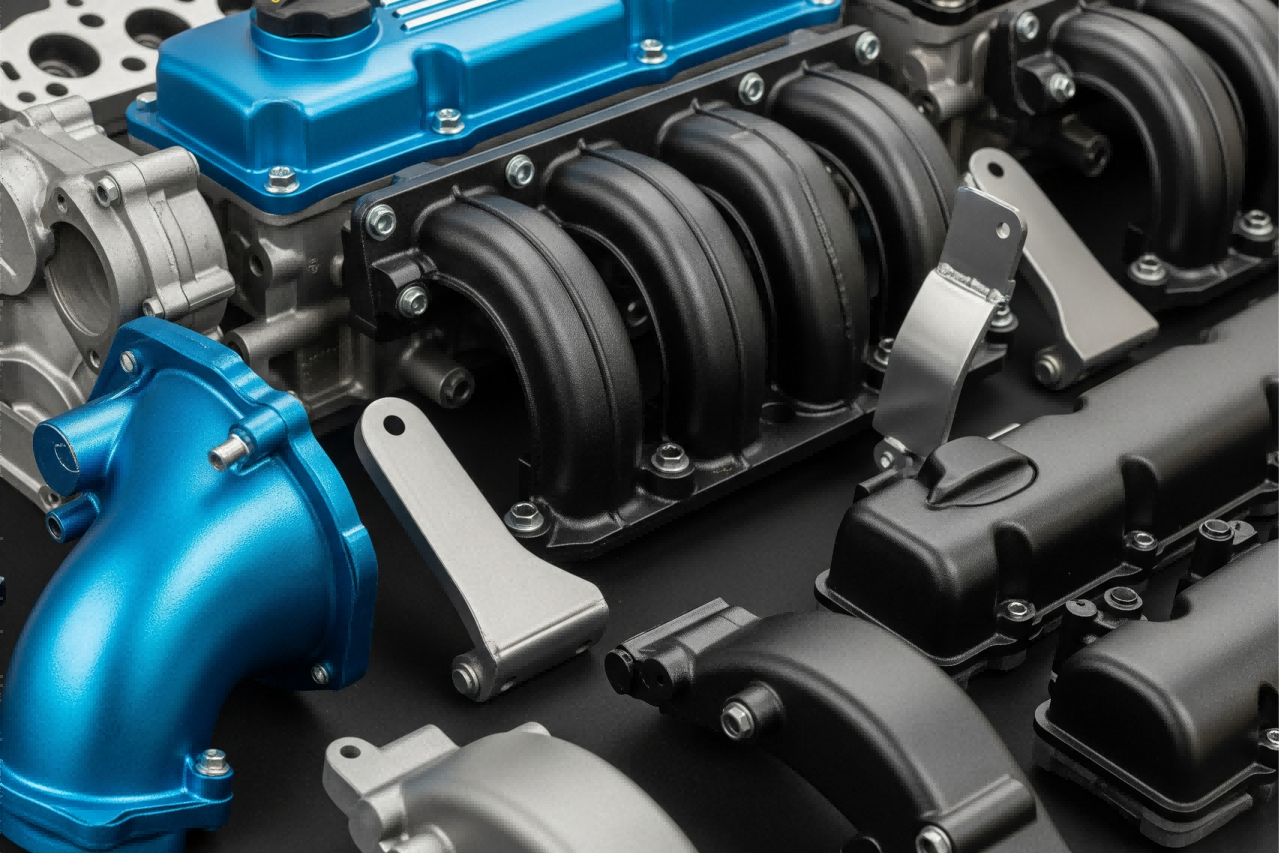

Die Automobilindustrie veranschaulicht diesen doppelten Fokus: pulverbeschichtete Motorkomponenten widerstehen hohen Temperaturen und behalten gleichzeitig ein professionelles Erscheinungsbild bei. Durch die Berücksichtigung sowohl praktischer als auch optischer Anforderungen ermöglicht die Oberflächenbehandlung Herstellern, leistungsstarke Komponenten mit markenkonsistenten Oberflächen zu liefern.

Wichtige Methoden der Oberflächenbehandlung für Investitionsguss-Endbearbeitung

Pulverbeschichtung und E-Coating: Schutz mit professionellem Aussehen

Bei der Pulverbeschichtung werden trockene Pigmente elektrostatisch auf Metalloberflächen aufgebracht und bilden beim Härten eine widerstandsfähige Schicht. Beim E-Coating wird mithilfe eines elektrischen Stroms Farbmoleküle gebunden, wodurch eine präzise Dickenkontrolle in komplexen Geometrien erreicht wird. Beide Verfahren bieten langlebige Oberflächen für Automobilkomponenten und Industriemaschinen.

Galvanisieren und PVD-Beschichtung für Haltbarkeit und Glanz

Galvanotechnik legt Metalle wie Chrom oder Zink durch elektrochemische Reaktionen ab und erhöht dadurch die Oberflächenhärte. PVD (Physical Vapor Deposition) erzeugt mikrometerdünne Beschichtungen im Vakuum und bietet eine außergewöhnliche Verschleißfestigkeit. Diese Verfahren werden bevorzugt für Luxusbeschläge und Komponenten in der Luft- und Raumfahrt eingesetzt.

Sandstrahlen und abrasive Oberflächenbehandlungen für gleichmäßige Textur

Beim abrasiven Strahlen werden Partikel beschleunigt, um Oberflächen zu reinigen und konsistente matte Texturen zu erzeugen, wodurch die Haftung von Lacken bei Motorteilen und strukturellen Komponenten verbessert wird.

Polieren und Elektropolieren: Spiegelglatte Oberflächen erreichen

Mechanisches Polieren beseitigt Unvollkommenheiten durch aufeinanderfolgende Abrasion, während das Elektropolieren Oberflächenschichten chemisch auflöst. Diese Oberflächen sind entscheidend für medizinische Instrumente und Lebensmittelverarbeitungsgeräte, bei denen glatte Oberflächen das Wachstum von Bakterien verhindern.

Funktionale Vorteile: Korrosionsbeständigkeit und langfristige Haltbarkeit

Wie Oberflächenbehandlungen die Korrosionsbeständigkeit verbessern

Oberflächenbehandlungen schaffen Barrieren gegen korrosive Elemente wie Feuchtigkeit und Chemikalien. Behandlungen auf Chrombasis bilden passive Oxidschichten, die Korrosion auch in Umgebungen mit hoher Luftfeuchtigkeit verhindern. Industrieanlagen mit fortschrittlichen Oberflächenbehandlungen erfordern aufgrund von Korrosion weniger Austausch.

Phosphatierung, Schwarzoxid und andere Schutzschichten

| Behandlung | Dicke (µm) | Hauptanwendung | Hauptvorteil |

|---|---|---|---|

| Phosphatierung | 2‒12 | Automobilkomponenten | Verbessert Haftung der Farbe und Korrosionsbeständigkeit |

| Schwarzoxid | 1‒3 | Werkzeuge, Befestigungselemente | Bietet mäßige Korrosionsbeständigkeit mit matter Oberfläche |

| Anodieren | 5‒25+ | Luft- und Raumfahrtteile | Form einer harten, dielektrischen Oxidschicht |

Phosphatbeschichtungen erzeugen kristalline Schichten, die schützende Öle absorbieren, während schwarzes Oxid eine schlanke Ästhetik mit Feuchtigkeitsbeständigkeit bietet. Für extreme Umgebungen übersteigt die Zink-Nickel-Gehälterung bei Salzsprühprüfungen 1000 Stunden (ASTM B117). Die Schichtenanwendungen verlängern die Lebensdauer von Produkten bei Infrastrukturprojekten um 8 bis 12 Jahre.

Ästhetische Anpassung: Oberflächenveredelung mit Marke und Design ausrichten

Laser- und mechanische Texturen für präzise Ästhetik

Laserätschen und CNC-geführtes Texturen erzeugen komplizierte Muster, die sich an markenspezifische Designs anpassen. Diese Methoden erreichen eine Mikronpräzision für Logos oder benutzerdefinierte Texturen, ohne die strukturelle Integrität zu beeinträchtigen. Durch die Diamantspitzen-Gravur entstehen verschleißbeständige Markierungen, die in rauen Umgebungen eine klare Sicht erhalten.

Ausgleich von industrieller Leistung und visueller Attraktivität

Moderne Oberflächenbehandlungen verbinden Schutz mit Ästhetik durch fortschrittliche Beschichtungstechniken. Matte schwarze E-Coating reduziert Blendung und vermittelt gleichzeitig ein schlankes Erscheinungsbild. Komponenten mit abgestimmten Oberflächen werden in kundenorientierten Branchen schneller angenommen. Keramik-eingebettete Pulverbeschichtungen sorgen dafür, dass Markenfarben während des gesamten Produktlebenszyklus lebendig bleiben.

Innovationen und Auswahl: Fortschritte bei der Oberflächenbehandlung im B2B-Guss

Aufkommende Trends: Automatisierung beim Polieren und verbesserte Effizienz bei der Beschichtung

Roboterpoliersysteme mit maschineller Bildverarbeitung erreichen Präzision auf Mikron-Niveau bei komplexen Gussgeometrien. Diese KI-gesteuerten Oberflächenbehandlungssysteme ermöglichen Echtzeit-Anpassungen und reduzieren Materialverschwendung. Advanced Coatings wie nanopartikelverstärkte PVD-Beschichtungen bieten ökologische und leistungsbezogene Vorteile für Komponenten in Luft- und Raumfahrt sowie Medizin.

Wie Sie die richtige Oberflächenbehandlung für Ihre Gussanforderungen auswählen

Auswahlkriterien umfassen:

- Materielle Vereinbarkeit aluminium erfordert andere Beschichtungen als Edelstahl

- Umweltbelastung : Marine Komponenten benötigen eine überlegene Korrosionsbeständigkeit

- Maschinelle Belastung : Verschleißfeste Teile profitieren von gehärteten Beschichtungen

- Produktionsgröße : Automatisierte Prozesse werden für große Stückzahlen kostengünstig

Prototypentests reduzieren behandlungsbedingte Defekte bei der Produktionserweiterung. Für kritische Anwendungen kombinieren Sie Elektropolieren mit schützenden PVD-Beschichtungen, um sowohl Glätte als auch chemische Beständigkeit zu erreichen.

FAQ-Bereich

Was ist der primäre Zweck der Oberflächenbehandlung beim Gießen?

Die Oberflächenbehandlung beim Gießen zielt hauptsächlich darauf ab, sowohl die funktionellen Eigenschaften (wie Korrosionsbeständigkeit und Haltbarkeit) als auch die ästhetische Attraktivität von gegossenen Komponenten zu verbessern.

Welche gängigen Methoden werden bei der Oberflächenbehandlung im Feinguss eingesetzt?

Gängige Methoden umfassen Pulverbeschichtung, Galvanisierung, PVD-Beschichtung, Sandstrahlen, Polieren und Elektropolieren, wobei jede Methode einzigartige Vorteile für verschiedene Anwendungen bietet.

Wie verbessert die Oberflächenbehandlung die Korrosionsbeständigkeit?

Oberflächenbehandlungen schaffen Schutzbarrieren gegen korrosive Elemente, wie beispielsweise Behandlungen auf Chrombasis, die passive Oxidschichten bilden, um Korrosion zu verhindern.

Wie können Hersteller die richtige Oberflächenbehandlung für ihre Anforderungen auswählen?

Hersteller sollten Materialverträglichkeit, Umwelteinflüsse, mechanische Beanspruchung und Produktionsmaßstab berücksichtigen, um das am besten geeignete Oberflächenbehandlungsverfahren auszuwählen.

Warum ist die Oberflächenbehandlung für die Ästhetik in Gussanwendungen wichtig?

Die Oberflächenbehandlung verbessert die ästhetische Attraktivität, indem sie eine individuelle Gestaltung von Texturen und Oberflächen ermöglicht, die mit Marken- und Designvorgaben übereinstimmt, und so eine schnellere Akzeptanz durch den Verbraucher fördert.

Inhaltsverzeichnis

- Was ist Oberflächenbehandlung und warum sie im Guss wichtig ist

- Die doppelte Rolle der Oberflächenbehandlung: Ästhetik und Funktionalität

- Wichtige Methoden der Oberflächenbehandlung für Investitionsguss-Endbearbeitung

- Funktionale Vorteile: Korrosionsbeständigkeit und langfristige Haltbarkeit

- Ästhetische Anpassung: Oberflächenveredelung mit Marke und Design ausrichten

- Laser- und mechanische Texturen für präzise Ästhetik

- Ausgleich von industrieller Leistung und visueller Attraktivität

- Innovationen und Auswahl: Fortschritte bei der Oberflächenbehandlung im B2B-Guss

- FAQ-Bereich