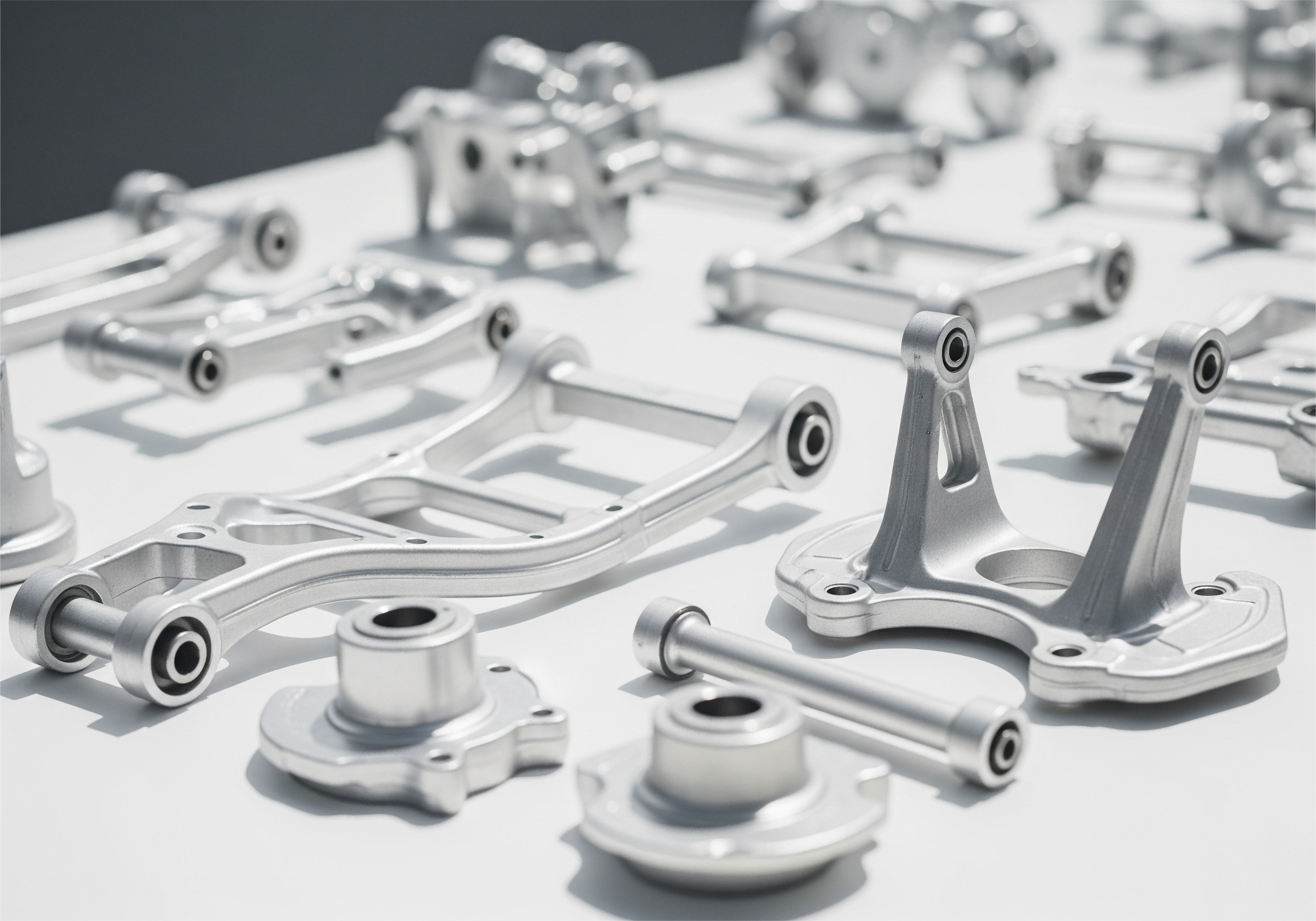

Sino Die Casting, fondata nel 2008 a Shenzhen, in Cina, possiede un'ampia esperienza nel trattamento superficiale dell'alluminio, un processo fondamentale che migliora significativamente le proprietà e le applicazioni dei componenti in alluminio in numerosi settori industriali come l'automotive, l'energia rinnovabile, la robotica e le telecomunicazioni. L'alluminio è una scelta popolare in molti settori industriali grazie alla sua leggerezza, al rapporto elevato tra resistenza e peso e alla buona conducibilità termica ed elettrica. Tuttavia, per ottimizzarne appieno le prestazioni e garantirne la durata nel tempo, è essenziale un adeguato trattamento superficiale dell'alluminio. Uno degli aspetti chiave del nostro trattamento superficiale dell'alluminio è migliorare la sua resistenza all'usura. Nel settore della robotica, ad esempio, i componenti in alluminio sono spesso sottoposti a stress meccanico ripetitivo e attrito. Le nostre tecniche di trattamento superficiale, come l'anodizzazione dura, possono aumentare significativamente la durezza della superficie dell'alluminio, rendendola più resistente all'usura. Questo prolunga la vita utile dei componenti robotici, riducendo i costi di manutenzione e il tempo di fermo macchina. Nel settore automobilistico, il trattamento superficiale dell'alluminio svolge un ruolo fondamentale nel migliorare l'efficienza del carburante. Riducendo il peso del veicolo grazie all'utilizzo di componenti in alluminio e migliorando ulteriormente le loro proprietà superficiali, possiamo contribuire a un'ottimale prestazione complessiva. L'elettrodeposizione è uno dei metodi di trattamento superficiale che utilizziamo per i componenti automobilistici in alluminio. Questo processo crea un rivestimento uniforme e compatto sulla superficie dell'alluminio, fornendo un'eccellente protezione contro la corrosione e migliorando la capacità del componente di resistere a condizioni ambientali avverse. Contribuisce inoltre a ridurre l'attrito tra le parti in movimento, migliorando così l'efficienza del carburante del veicolo. Per il settore dell'energia rinnovabile, in particolare nella produzione di componenti in alluminio correlati alle batterie, il trattamento superficiale è cruciale per garantire sicurezza e affidabilità. Offriamo servizi di placcatura come parte del nostro portfolio di trattamenti superficiali per l'alluminio. La placcatura permette di depositare uno strato sottile di un altro metallo, come nichel o zinco, sulla superficie dell'alluminio. Questo non solo migliora la resistenza alla corrosione, ma aumenta anche la conducibilità elettrica e la saldabilità dei componenti in alluminio, aspetti essenziali per il corretto funzionamento dei dispositivi a energia rinnovabile. Il nostro team di ingegneri e tecnici qualificati è ben formato sulle più recenti tecnologie di trattamento superficiale dell'alluminio. Abbiamo investito in attrezzature e strutture avanzate per garantire un controllo preciso dei processi di trattamento. Grazie alla nostra certificazione ISO 9001, ci impegniamo a fornire soluzioni di trattamento superficiale dell'alluminio di alta qualità che soddisfino i rigorosi requisiti dei nostri clienti internazionali. Che si tratti di un piccolo progetto personalizzato o di una produzione su larga scala, siamo in grado di fornire servizi di trattamento superficiale su misura per componenti in alluminio in diversi settori industriali.