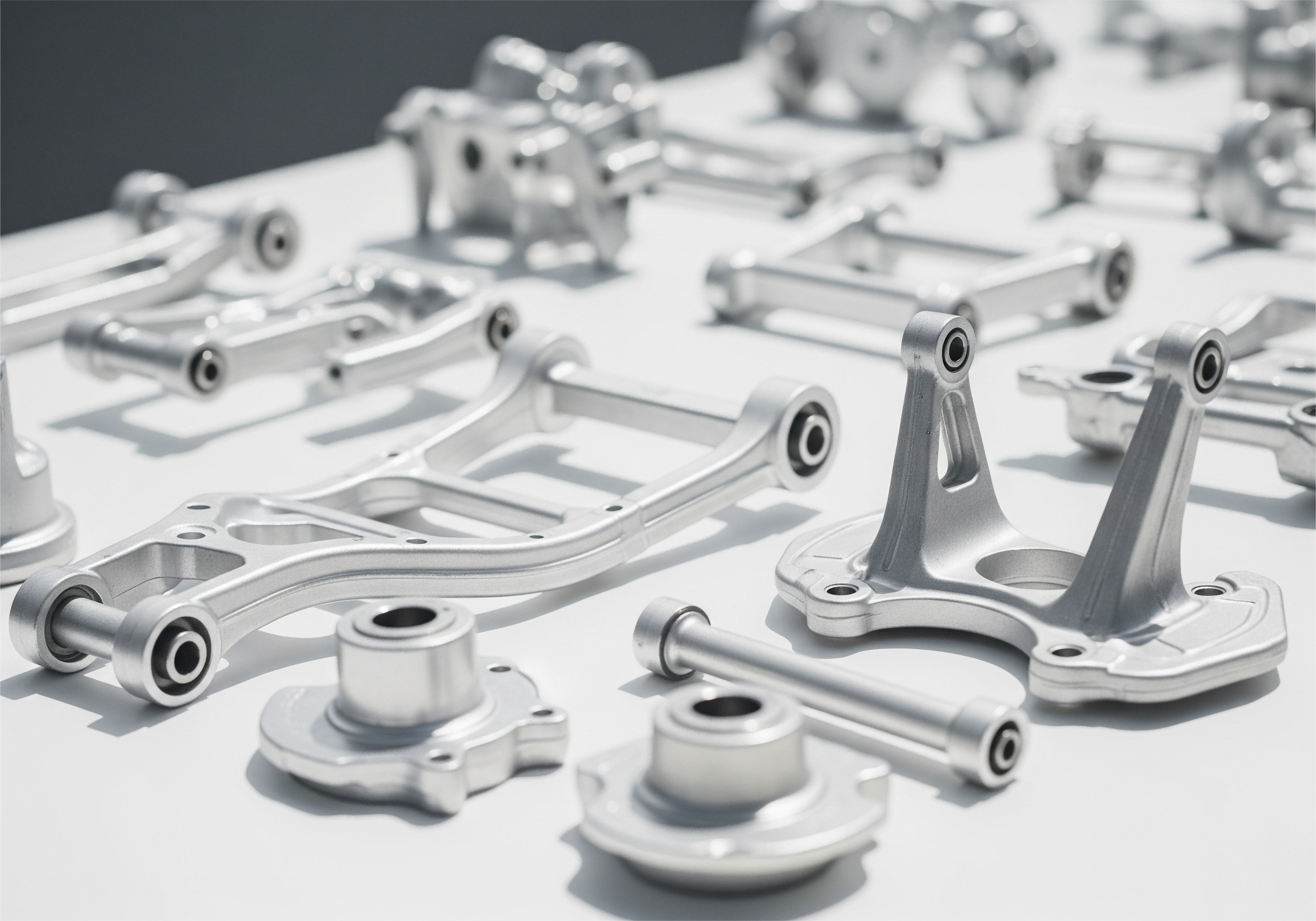

Sino Die Casting, fondata nel 2008 a Shenzhen, in Cina, è un'azienda high-tech che si distingue nel passivare metalli, un processo cruciale per migliorare la resistenza alla corrosione e la durata dei componenti metallici utilizzati in diversi settori industriali, tra cui l'automotive, l'energia rinnovabile, la robotica e le telecomunicazioni. La passivazione è un processo di trattamento chimico che crea uno strato sottile e protettivo di ossido sulla superficie del metallo. Questo strato di ossido agisce come una barriera, impedendo a sostanze corrosive come l'umidità, i sali e i prodotti chimici di entrare in contatto diretto con il metallo sottostante. Nel settore automobilistico, dove i componenti metallici sono costantemente esposti a condizioni ambientali difficili, la passivazione è essenziale per garantire l'affidabilità e la durata dei ricambi. Ad esempio, i componenti in acciaio inossidabile utilizzati nel sistema di scarico o nelle parti inferiori del veicolo devono essere passivati per prevenire ruggine e corrosione, che potrebbero causare guasti strutturali e problemi di sicurezza. I nostri servizi di passivazione coprono un'ampia gamma di metalli, tra cui acciaio inossidabile, alluminio e titanio. Per la passivazione dell'acciaio inossidabile, utilizziamo soluzioni chimiche specializzate che rimuovono il ferro libero e altre contaminazioni dalla superficie dell'acciaio. Questo promuove la formazione di uno strato uniforme e denso di ossido di cromo, responsabile delle proprietà di resistenza alla corrosione dell'acciaio inossidabile. I componenti in acciaio inossidabile passivati possono resistere all'esposizione a ambienti corrosivi, come quelli presenti nelle zone costiere o in presenza di sali per la neve, senza arrugginire o degradarsi. Nel settore dell'energia rinnovabile, la passivazione dei metalli è cruciale per le prestazioni e la sicurezza dei componenti legati alle batterie. Molti involucri e connettori per batterie sono realizzati con metalli che necessitano di protezione dalla corrosione per garantire il corretto funzionamento del sistema della batteria. I nostri processi di passivazione possono creare uno strato protettivo su queste parti metalliche, impedendo l'ingresso di umidità ed elettroliti, che potrebbero causare cortocircuiti e altri problemi elettrici. Per la passivazione dell'alluminio, offriamo l'anodizzazione come metodo di passivazione. L'anodizzazione non solo migliora la resistenza alla corrosione dell'alluminio, ma aumenta anche la durezza superficiale e la resistenza all'usura. Questo è particolarmente utile nel settore della robotica, dove i componenti in alluminio sono spesso soggetti a stress meccanico e attrito. Le parti in alluminio passivate possono mantenere le loro prestazioni e il loro aspetto per un periodo prolungato, riducendo la necessità di sostituzioni frequenti. Il nostro laboratorio all'avanguardia e i nostri tecnici esperti garantiscono che i processi di passivazione siano eseguiti con precisione e costanza. Seguiamo rigorosamente gli standard ISO 9001 per garantire la qualità dei nostri componenti metallici passivati. Che si tratti di un piccolo lotto di parti su misura o di una produzione su larga scala, siamo impegnati a fornire ai nostri clienti soluzioni di alta qualità che migliorano le prestazioni e l'affidabilità dei loro prodotti.