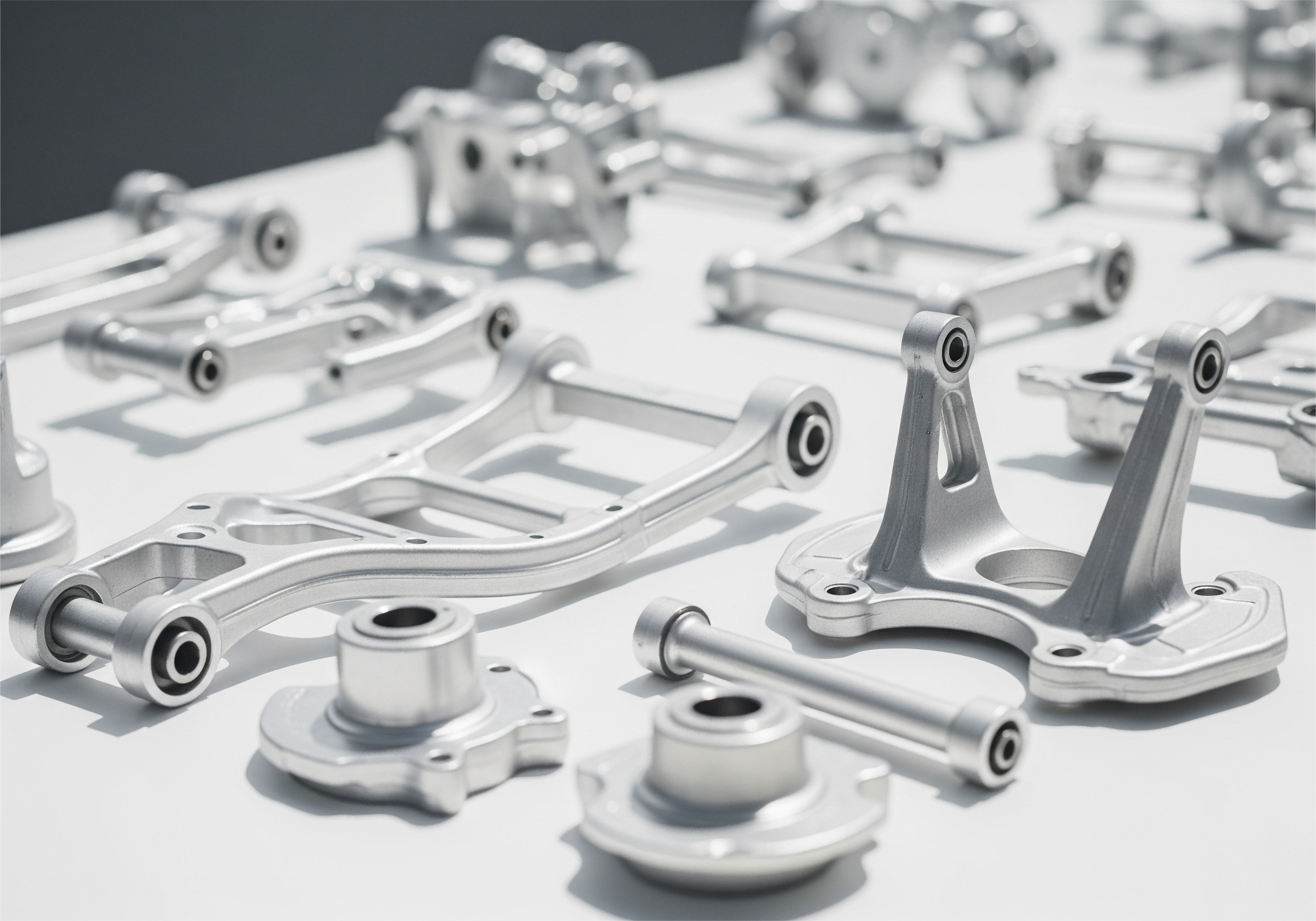

Sino Die Casting, fondata nel 2008 a Shenzhen, in Cina, è specializzata nelle complessità del trattamento superficiale dell'alluminio, un processo cruciale per migliorare le prestazioni e l'estetica dei componenti in alluminio ampiamente utilizzati in vari settori industriali, tra cui l'automotive, le energie rinnovabili, la robotica e le telecomunicazioni. L'alluminio, pur essendo un metallo leggero e versatile, richiede un adeguato trattamento superficiale per sfruttarne appieno il potenziale. Una delle principali ragioni del trattamento superficiale dell'alluminio è migliorare la sua resistenza alla corrosione. Nel settore automobilistico, ad esempio, i componenti in alluminio sono esposti a condizioni ambientali avverse, come umidità, sale e sostanze chimiche. Senza un trattamento adeguato, l'alluminio è soggetto a corrosione, che può causare danni strutturali e ridurre la durata dei componenti. I nostri processi di trattamento superficiale dell'alluminio includono l'anodizzazione, che crea uno strato protettivo di ossido sulla superficie dell'alluminio. Questo strato di ossido agisce come una barriera, impedendo all'alluminio di entrare in contatto diretto con sostanze corrosive. L'anodizzazione offre anche il vantaggio di permettere l'applicazione di diversi colori sulla superficie dell'alluminio, migliorandone l'appeal estetico. Questo è particolarmente utile nel settore automobilistico, dove l'aspetto visivo è un fattore importante nella progettazione dei veicoli. Un altro comune metodo di trattamento superficiale dell'alluminio che utilizziamo è la verniciatura a polvere. La verniciatura a polvere prevede l'applicazione di una polvere secca sulla superficie dell'alluminio, seguita da una fase di polimerizzazione sotto calore. La finitura risultante è estremamente resistente, immune a graffi, scheggiature e scolorimento. Fornisce un'eccellente protezione contro la corrosione ed è anche ecologica, poiché non contiene solventi come le vernici liquide tradizionali. Nel settore delle energie rinnovabili, dove i componenti in alluminio vengono utilizzati nelle custodie delle batterie e in altre parti critiche, la verniciatura a polvere garantisce affidabilità e prestazioni a lungo termine. Offriamo anche rivestimenti chimici di conversione tra i nostri servizi di trattamento superficiale dell'alluminio. I rivestimenti chimici di conversione creano uno strato sottile e aderente sulla superficie dell'alluminio che migliora l'adesione della vernice e la resistenza alla corrosione. Questo è particolarmente importante nel settore delle telecomunicazioni, dove i componenti in alluminio vengono spesso verniciati per motivi di identificazione e protezione. Il rivestimento chimico di conversione assicura che la vernice aderisca saldamente all'alluminio, prevenendo lo scrostamento nel tempo. Le nostre strutture all'avanguardia e il nostro team esperto ci permettono di personalizzare il trattamento superficiale dell'alluminio in base alle specifiche esigenze dei nostri clienti. Seguiamo rigorosamente gli standard ISO 9001, garantendo una qualità costante in ogni processo di trattamento. Che si tratti di un piccolo lotto di componenti in alluminio su misura per la robotica o di una produzione su larga scala per il settore automobilistico, ci impegniamo a fornire soluzioni di trattamento superficiale dell'alluminio di alta qualità che migliorino le prestazioni e la longevità dei componenti.