Il Passaggio alla Gettatura Sotto Pressione Automatizzata nella Produzione Automobilistica

Stampaggio Tradizionale vs. Gettatura Moderna

Parti stampate Il tradizionale stampo è alla base della produzione automobilistica, poiché da decenni rappresenta un metodo stabile per la formatura dei componenti veicolari. Tuttavia, tale metodo è ostacolato dallo spreco di materiale e dalla complessità nella realizzazione di forme intricate. La pressofusione sta progressivamente integrando, e in alcune applicazioni sostituendo, i metodi tradizionali di stampaggio mostrando una migliore efficienza nella produzione di forme tramite pressofusione, con minor spreco di materiale. Un singolo studio mi ha portato a chiedermi se la pressofusione possa ridurre i tempi di produzione fino al 30% rispetto ai metodi tradizionali. Inoltre, i progressi nelle tecniche di pressofusione dell'alluminio hanno permesso di ridurre notevolmente i difetti ed aumentare la capacità produttiva, rendendo possibile fornire prodotti di eccellente qualità con pochissimi difetti. Questi avanzamenti evidenziano come il futuro della produzione industriale si stia orientando verso processi sempre più sostenibili ed efficienti.

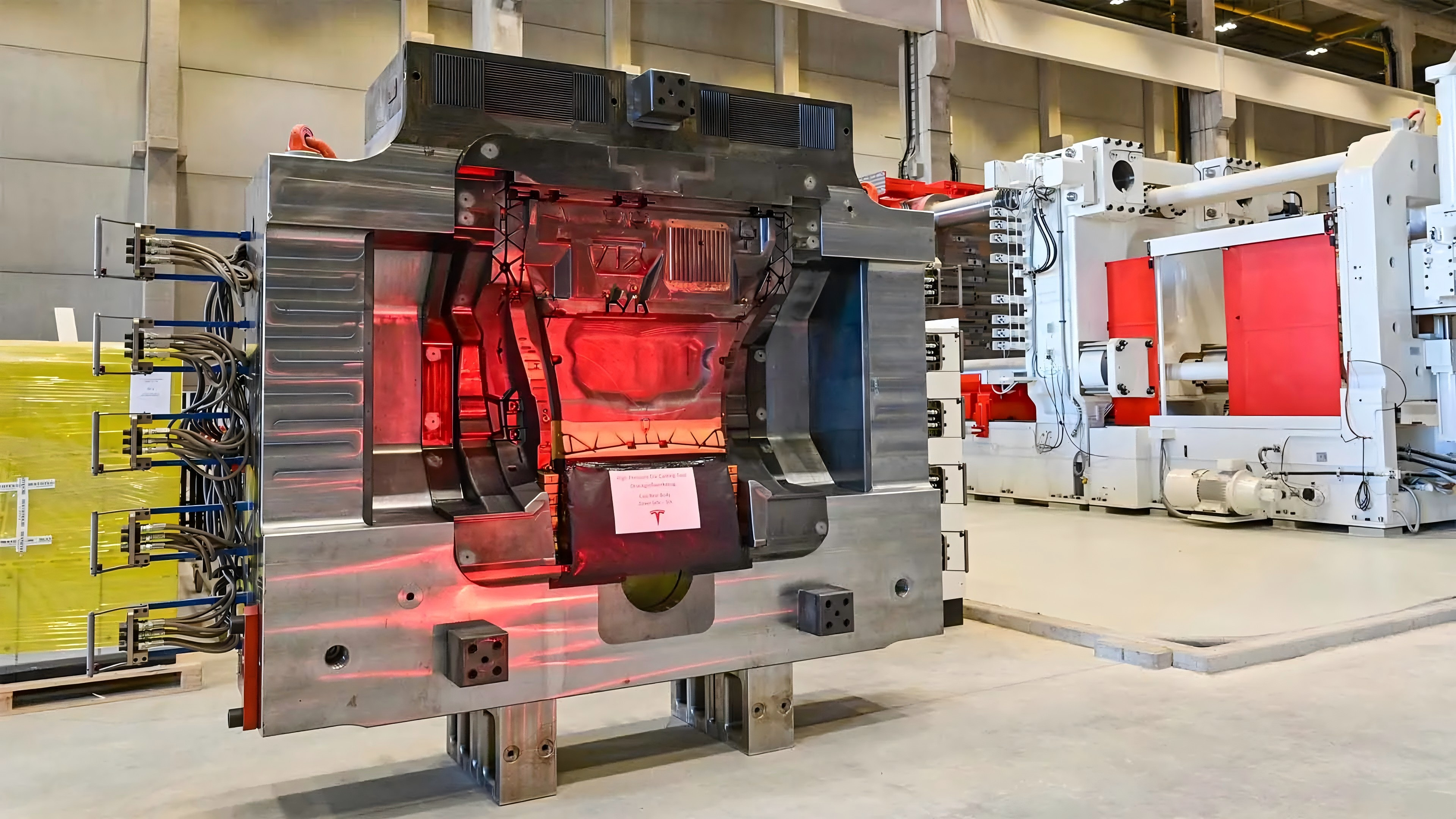

L'innovazione di Tesla nell'integrazione della lavorazione a getto

L'innovazione di Tesla nel pressofusione, in particolare con il Gigapress, ha rivoluzionato la produzione automobilistica semplificando significativamente la realizzazione dei componenti. Il nuovo approccio ha permesso a Tesla di ridurre notevolmente i pezzi utilizzati, arrivando a diminuire il numero di componenti da 70 a soli 2 in alcune strutture. Questi sviluppi hanno portato importanti vantaggi in termini di logistica produttiva e rigidità strutturale. Tesla è diventata un punto di riferimento per il vantaggio competitivo grazie alle sue pratiche innovative, che ora costringono gli altri produttori del settore a seguirne l'esempio. I leader del settore automobilistico sono quelli che comprendono come integrare strategicamente la pressofusione nelle proprie operazioni aziendali per ottimizzare i processi, riducendo sempre i costi e aumentando le prestazioni.

Ruolo dell'automazione nel razionalizzare la produzione

I sistemi robotici e l'equipaggiamento guidato da intelligenza artificiale vengono utilizzati ampiamente per migliorare la precisione e la coerenza del processo di pressofusione e ridurre i costi del lavoro. Queste tecniche permettono alle aziende di raggiungere un livello ancora maggiore di precisione mantenendo invariata la qualità del prodotto, aspetto fondamentale per il regolare funzionamento delle catene di produzione. Il monitoraggio in tempo reale e l'analisi dei dati migliorano ulteriormente il processo produttivo riducendo i tempi di fermo del 20% e garantendo risultati di alta qualità. In prospettiva futura, gli sviluppi nell'ambito dell'automazione porteranno probabilmente a ulteriori efficienze; tuttavia, sorgono alcune sfide, come le difficoltà di integrazione e la formazione del personale. Sono queste le tendenze che probabilmente trasformeranno il settore manifatturiero nel prossimo decennio, e tutti coloro che operano in questo ambito dovranno adeguarsi per rimanere competitivi.

Principali benefici della gettatura sotto pressione per l'efficienza automobilistica

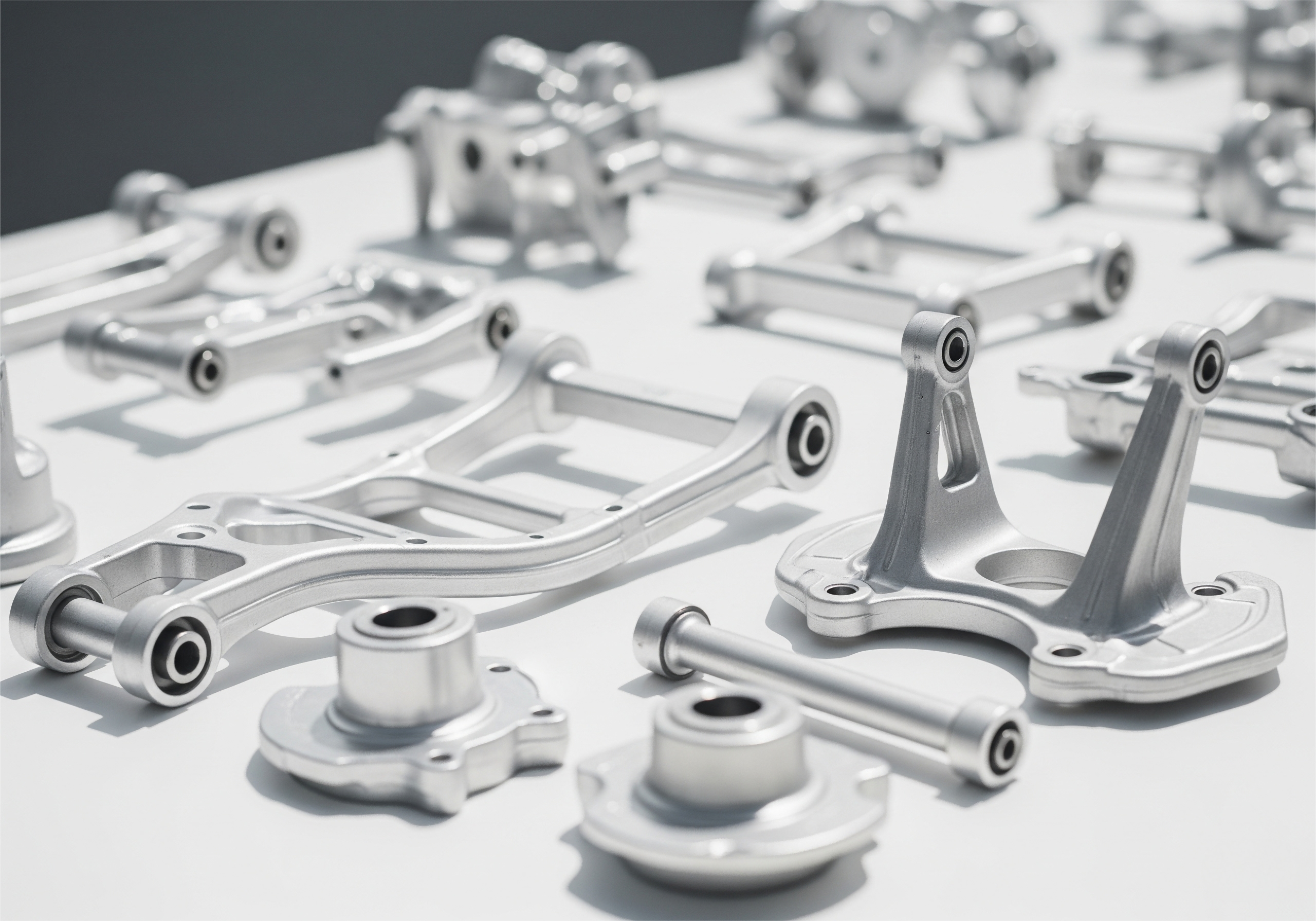

Riduzione del numero e del peso dei componenti

La pressofusione presenta un chiaro vantaggio rispetto alle tecniche tradizionali di produzione, in quanto permette di realizzare componenti complessi che stanno sostituendo molteplici parti di un veicolo. La riduzione del numero di componenti semplifica la produzione e diminuisce i potenziali punti di guasto. In secondo luogo, componenti più leggeri aiutano a ridurre il peso complessivo, il che è particolarmente utile per migliorare l'efficienza del carburante e le prestazioni dell'auto. Ricerche indicano che una riduzione del peso del veicolo del 10% può portare a un miglioramento dell'efficienza del carburante di circa il 6-8%. Grandi aziende automobilistiche, come Tesla, hanno già beneficiato dell'integrazione delle tecniche di pressofusione, raggiungendo maggiore efficienza con modelli di veicoli più leggeri che soddisfano rigorosi requisiti ambientali.

Miglioramento dell'Integrità Strutturale e Sicurezza

Vantaggi dei componenti pressofusi I componenti pressofusi sono più resistenti rispetto ai componenti in plastica e presentano caratteristiche di rigidità maggiori, un aspetto fondamentale per mantenere tolleranze e struttura nel settore automobilistico. I componenti pressofusi resistono a test di sicurezza rigorosi, come richiesto per soddisfare gli standard di sicurezza automobilistica in caso di collisione. L'elevata affidabilità di questi componenti è indispensabile per garantire una lunga durata del veicolo e la sicurezza del consumatore. I componenti pressofusi vengono spesso sottoposti a test severi secondo rigorosi standard automobilistici al fine di assicurare resistenza e sicurezza nelle condizioni più estreme cui i veicoli moderni sono soggetti, supportando ulteriormente l'applicazione sicura della pressofusione nei veicoli moderni.

Soluzioni di produzione di massa a costo contenuto

La pressofusione è più conveniente per la produzione di massa e offre un costo per unità migliore rispetto ad altri metodi di fusione, considerando il tempo di produzione e lo spreco di materiale. Questa efficienza implica anche che sia molto economica per i produttori, poiché il processo di pressofusione elimina la necessità di lavorazioni meccaniche post-produzione, utilizzando quindi meno risorse. Relazioni industriali indicano che le aziende che investono in questi metodi di pressofusione risparmiano denaro, compensando il costo iniziale. Con il ridursi del tempo di ciclo del processo automatizzato, la pressofusione si dimostra un processo economico e adatto alla produzione automobilistica, capace di garantire un'alta qualità dell'output.

Innovazioni nella tecnologia di gettatura a pressione

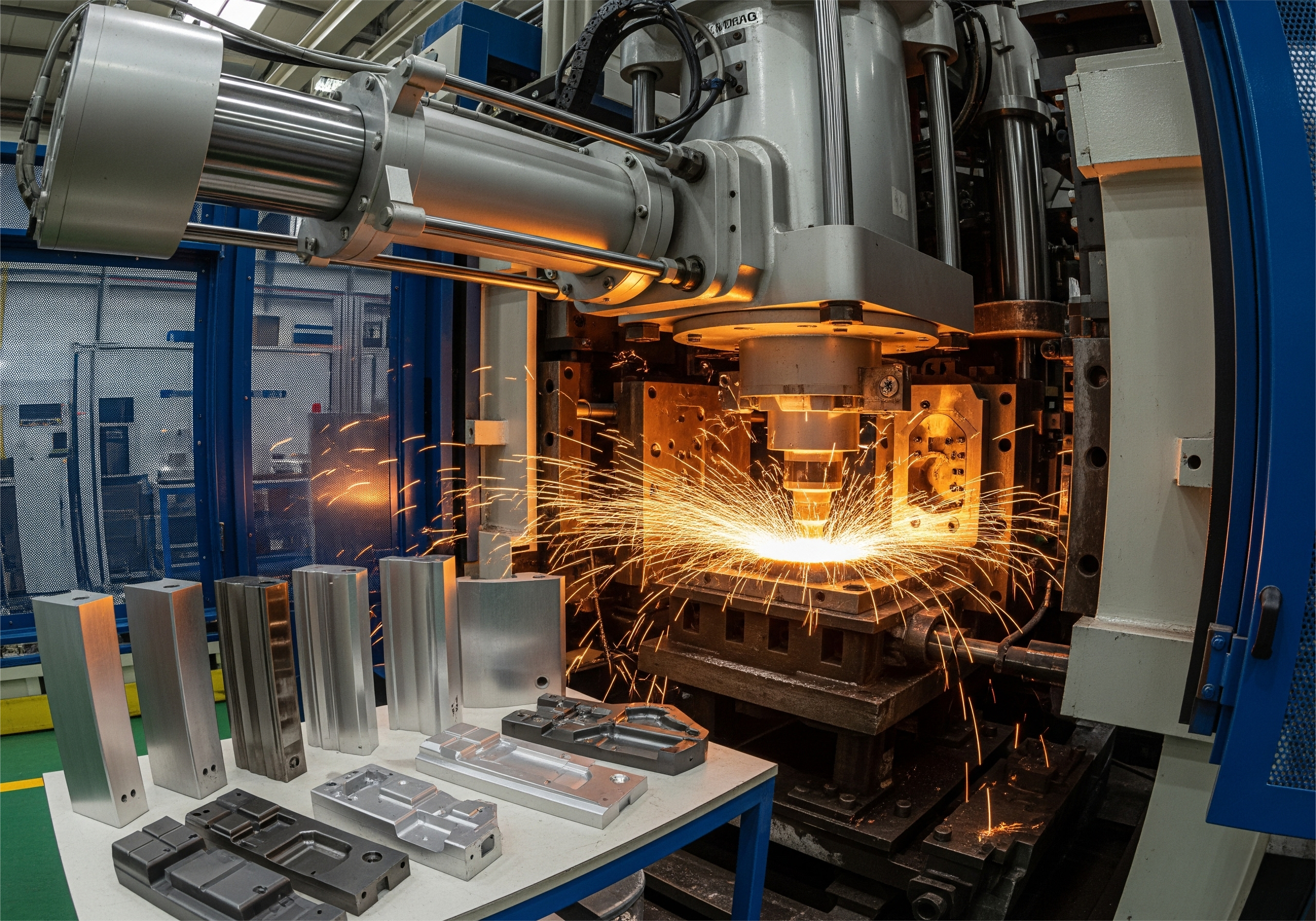

Macchine per Getto ad Alta Pressione in Alluminio

Le macchine per la pressofusione ad alta pressione in alluminio hanno ridefinito le regole relative alla flessibilità produttiva. Queste macchine introducono nuove funzionalità all'avanguardia che permetteranno di ridurre i tempi di ciclo, aumentando l'output produttivo e rendendo i prezzi dei componenti più competitivi. Un aspetto fondamentale per i marchi automobilistici è che i recenti sviluppi rendono possibile un aumento della produzione di nuovi veicoli fino a circa il 50% in più, un importante passo avanti per i produttori che intendono rimanere competitivi in un mercato automobilistico in rapida evoluzione. Con l'aumentare delle esigenze prestazionali e dei materiali richiesti per i componenti automobilistici, tenere il passo con questi sviluppi è essenziale per qualsiasi produttore che aspiri a conquistare una posizione nel mercato.

Processi di laminatura a caldo in zinco per parti complesse

I metodi di pressofusione dello zinco hanno guadagnato molto interesse per la loro capacità di produrre componenti complessi con maggiore precisione dimensionale rispetto ad altri processi. Tali processi sono particolarmente vantaggiosi per l'industria automobilistica, dove esiste una forte domanda di parti più piccole e complesse. Ad esempio, la pressofusione in zinco è stata utilizzata efficacemente come sostituto delle tradizionali parti in acciaio, ottenendo benefici in termini di riduzione del peso e dei costi dei materiali. Inoltre, lo zinco è uno dei metalli più riciclabili e consuma meno energia rispetto ad altri metalli come l'alluminio, rappresentando un'opzione ecologica per i produttori che desiderano ridurre il proprio impatto ambientale.

Sviluppo di Materiali e Leghe

Il progressivo miglioramento delle nuove leghe per pressofusione si è rivelato un fattore determinante nel generale miglioramento delle prestazioni dei componenti automobilistici. Le nuove leghe leggere e ad alta resistenza contribuiscono all'efficienza dei veicoli e rispondono alle esigenze del settore in termini di sostenibilità. Grazie agli sforzi congiunti dei costruttori automobilistici e dei fornitori di materiali, sono state sviluppate leghe altamente specializzate specificatamente destinate alla pressofusione. La ricerca ha costantemente evidenziato risultati positivi legati al miglioramento delle proprietà meccaniche e alla competitività di tali nuove leghe, rendendole uno strumento prezioso per i produttori impegnati a soddisfare la crescente richiesta di qualità ed efficienza percepita dei componenti automobilistici.

Impatto sui Veicoli Elettrici e Crescita del Mercato

Gettatura sotto Pressione nei Contenitori e Nelle Tavole delle Batterie degli EV

La lavorazione a getto è fondamentale per la produzione di custodie e cornici per batterie nei veicoli elettrici (EV), migliorandone le prestazioni e la sicurezza. Tutto ciò aiuterà a ridurre il peso in eccesso, cosa davvero importante quando si tratta di massimizzare l'autonomia e le prestazioni offerte da un EV. La tua costruzione a getto migliora la durata e la sicurezza e fornisce una protezione per la batteria contro gli impatti e l'ambiente esterno. Ad esempio, produttori come Tesla hanno introdotto la tecnologia di gettatura nel loro catalogo prodotti, ottenendo benefici significativi in termini di sicurezza ed efficienza.

Hub di Produzione Regionali e Trend dell'Industria

L'industria automobilistica sta vivendo un crescita notevole del gettovago in Nord America e Europa. Questi siti sono i precursori in fatto di sviluppi nel settore del gettovago, investendo in tecnologia e infrastrutture in previsione dell'aumento del mercato dei veicoli elettrici (EV). Prendiamo ad esempio l'Europa - l'industria è un contributo significativo per l'economia e per le batterie degli EV, rappresentando una strategica tendenza di crescita. Secondo le prospettive del settore, il ritmo del gettovago sarà accelerato ed sarà altamente allineato con l'aumento della produzione di EV nel futuro, il che cambierà il modello industriale e promuoverà lo sviluppo economico regionale.

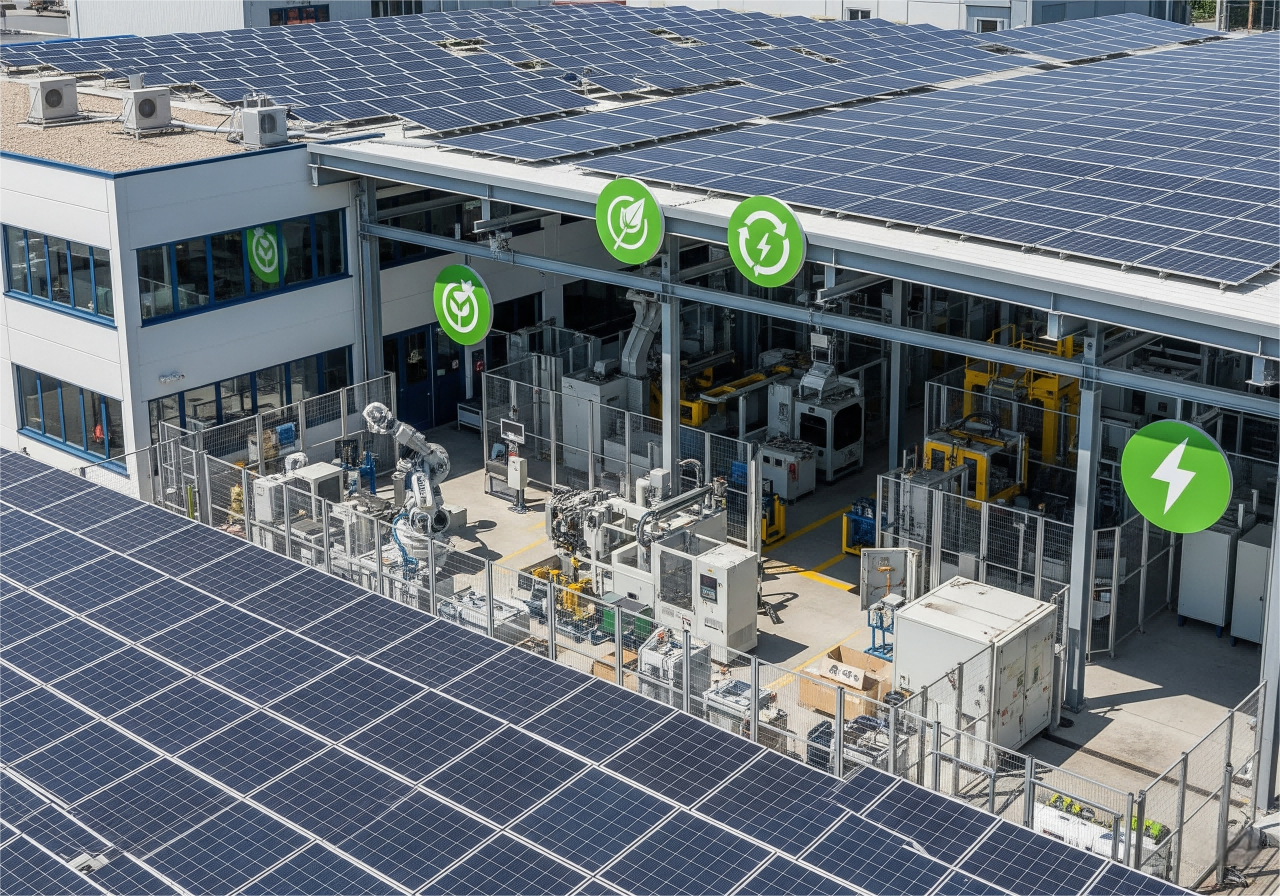

Sostenibilità e tendenze future dell'automazione

Si osserva una tendenza significativa nel settore della pressofusione verso il raggiungimento dei requisiti del mercato automobilistico in termini di sostenibilità, spingendo l'industria ad adottare tecniche di produzione più rispettose dell'ambiente. Nel quadro di un accordo transitorio, DEKRA ha attuato un programma per la sostenibilità mirato al risparmio di rifiuti e di energia, coerente con gli obiettivi ambientali aziendali per la produzione automobilistica. Inoltre, le innovazioni nell'automazione rappresentano guadagni significativi in termini di efficienza, riduzione dei costi di manodopera e monitoraggio e aggiustamenti in tempo reale per migliorare il controllo qualità. Gli standard ambientali e le problematiche connesse rivestono un'importanza fondamentale per il settore, che sta guidando l'industria verso pratiche ecologiche, ottenendo risultati positivi per l'ambiente.

Conclusione: Accettare il futuro della pressofusione automobilistica

Mentre i produttori automobilistici si sforzano di soddisfare le esigenze della mobilità elettrica, dell'ottimizzazione dei pesi e della sostenibilità, la pressofusione, in particolare nelle sue forme automatizzate e ad alta pressione, sta diventando un pilastro fondamentale dell'innovazione. Le aziende che investono in questi progressi saranno in una posizione migliore per raggiungere efficienza operativa, conformità ambientale e competitività a lungo termine nel mercato globale.