Az Ütéses Formázás Automatizálása Az Autógyártásban

Hagyományos Nyomódítás Ellentétben A Modern Ütéses Formázással

Sajtoló alkatrészek A hagyományos sablon a gépjárműgyártás alapja, mivel évtizedek óta stabil módszere az autóalkatrészek kialakításához. Ennek ellenére ezt a módszert akadályozza az anyagveszteség, valamint az összetett minták komplexitása. A nyomásos öntés egyre inkább kiegészíti, és egyes alkalmazásokban felváltja a hagyományos sajtolási módszereket, és jobb hatékonyságot mutat az öntési formák gyártásában kevesebb anyagveszteséggel. Egyetlen tanulmány azt kérdezi tőlem, hogy a nyomásos öntés csökkentheti-e a gyártási időt akár 30%-kal a hagyományos módszerekhez képest. Emellett az alumínium nyomásos öntési technikák fejlődése jelentősen csökkentette a hibákat és növelte a termelési kapacitást, így lehetővé tette kiváló minőségű termék előállítását minimális hibával. Ezek az újítások kiemelik, hogy a gyártás jövője a fenntarthatóbb és hatékonyabb folyamatok felé mozdul el.

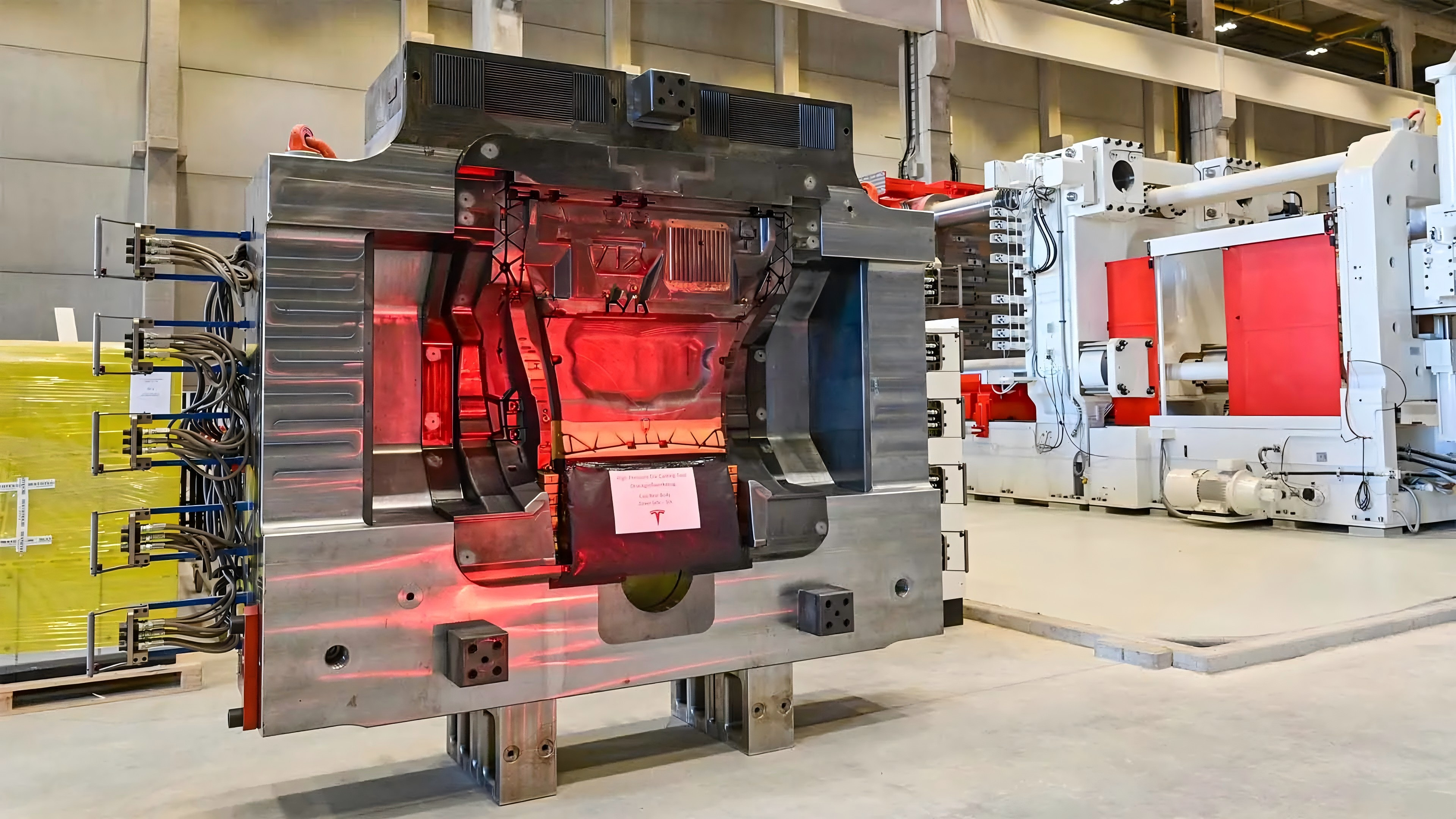

Tesla Integrált Mátrahúzás Innovációja

Tesla öntészeti innovációja, különösen a Gigapresszal, jelentősen egyszerűsítette az alkatrészek gyártását, ezzel megváltoztatva az autóipari termelést. Ez az új megközelítés lehetővé tette a részek leegyszerűsítését, bizonyos szerkezeteknél az alkatrészek számát 70-ről 2-re csökkentve. Ezek az újítások jelentős előnyöket hoztak a logisztikai folyamatokban és a szerkezet merevségének növelésében. Tesla versenyelőnyének mércéje lett az iparágban, mivel más gyártóknak most már követniük kell ezt az innovatív irányt. Az autóipar élvonalába tartozók azok, akik felismerik, hogyan integrálhatnak stratégiai módon öntészeti eljárásokat vállalkozásaikba működésük optimalizálása érdekében – mindig a költségek csökkentése és a teljesítmény növelése érdekében.

Az automatizálás szerepe a gyártás egyszerűsítésében

A robotikus rendszereket és az AI-vezérelt berendezéseket széles körben használják a présöntési folyamat pontosságának és megbízhatóságának javítására, valamint a munkaerőköltségek csökkentésére. Ezek a módszerek lehetővé teszik a vállalatok számára, hogy még nagyobb pontossági szintet érjenek el, miközben fenntartják a termék minőségét, ami kritikus fontosságú a termelési láncok zavartalan működéséhez. A valós idejű felügyelet és adatelemzés tovább javítja a gyártást, 20 százalékkal csökkentve a leállási időt, és így magas minőségű kimenetet biztosítva. A jövőbeli automatizálási fejlesztések valószínűleg további hatékonyságnövekedést eredményeznek; azonban vannak egyes kihívások, például integrációs nehézségek és személyzet képzése. Ezek olyan tendenciák, amelyek valószínűleg átalakítják a gyártóipart a következő évtizedben, és minden szereplőnek alkalmazkodnia kell majd, ha versenyképes maradását szeretné biztosítani.

A Lemezsövétel Főbb Előnyei az Autóipar Efficienciájához

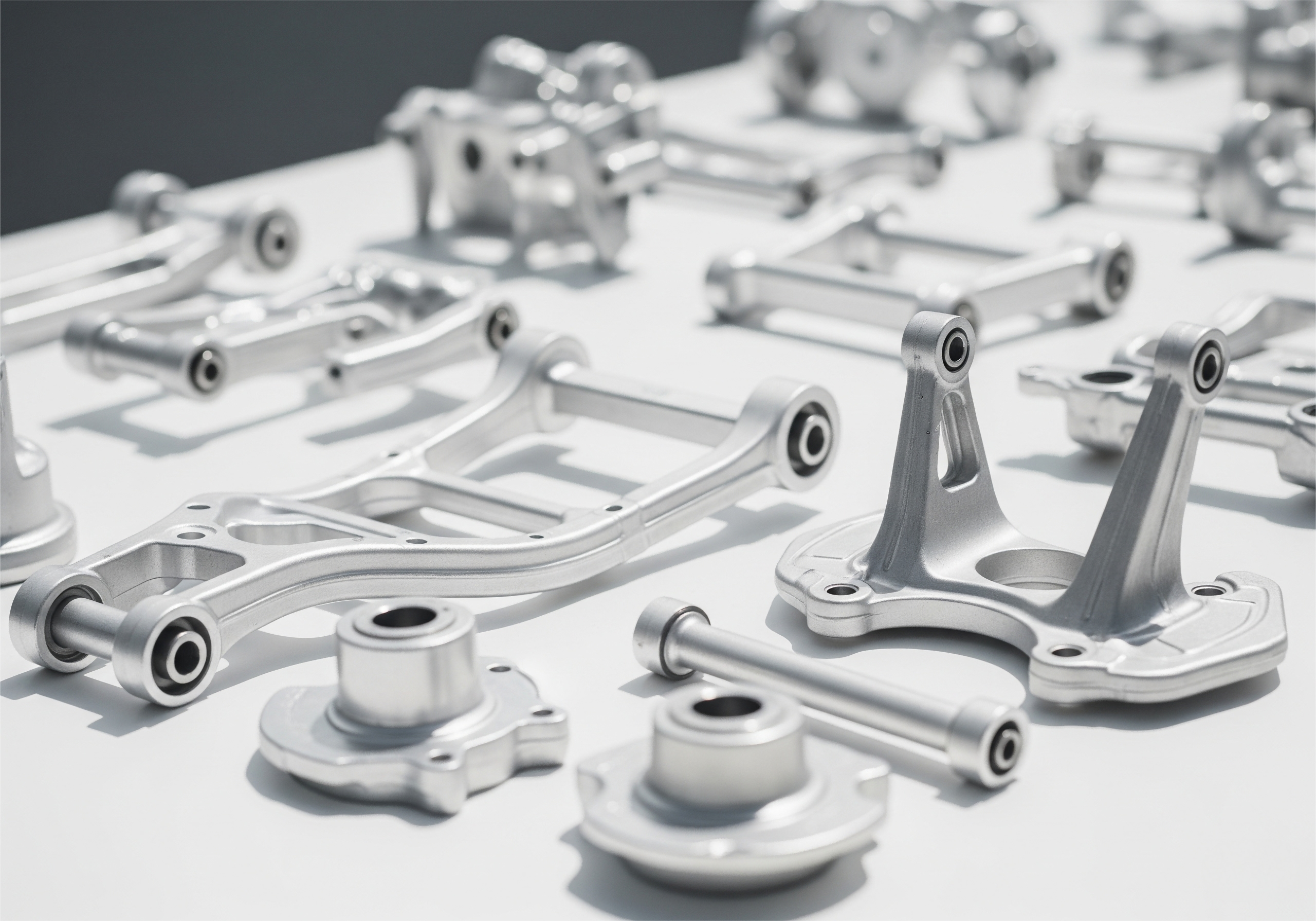

Komponensszám és Súly Csökkentése

A preszakításnak szembeötlő előnye van a hagyományos gyártási technikákkal szemben, mivel bonyolult alkatrészeket állít elő, amelyek egyre több járműalkatrészt felválthatnak. Az alkatrészek számának csökkentése egyszerűsíti a gyártást, és csökkenti a meghibásodás lehetőségét. Másodszor, a könnyebb alkatrészek segítenek csökkenteni a súlyt, ami különösen hasznos az autó üzemanyag-hatékonyságának és teljesítményének javításához. Kutatások azt mutatják, hogy a jármű tömegének 10%-os csökkentése akár körülbelül 6-8% üzemanyag-megtakarítást is eredményezhet. A nagy automotív vállalatok, mint például a Tesla, már profitálnak a prészakítási technikák integrálásából, mivel hatékonyabb, kisebb súlyú járműmodelleket tudnak gyártani, amelyek megfelelnek a szigorú környezetvédelmi előírásoknak.

A szerkezet integritásának és biztonságának növelése

A nyomásos öntvény alkatrészek előnyei A nyomásos öntvény alkatrészek erősebbek, mint a műanyag alkatrészek, és anyaguk merevebb tulajdonságokkal rendelkezik, ami különösen fontos a gépjárműiparban a tűrések és szerkezeti jellemzők megőrzéséhez. Ezek az alkatrészek ellenállnak a szigorú biztonsági vizsgálatoknak is – amelyek szükségesek az autóipari ütközésbiztonsági szabványok teljesítéséhez. Az ilyen alkatrészek magasabb megbízhatósága elengedhetetlen a fogyasztói jármű hosszú élettartama és biztonsága szempontjából. A nyomásos öntvény alkatrészeket gyakran szigorú autóipari szabványok szerint tesztelik, hogy garantálják tartósságukat és biztonságukat akár a legnehezebb körülmények között is, amelyeknek a modern járművek kitették magukat, ezzel tovább erősítve a nyomásos öntvény alkalmazásának biztonságát modern járművekben.

Költséghatékony tömeges termelési megoldások

A nyomásos öntés különösen alkalmas a nagy sorozatgyártásra, és egységköltség szempontjából is előnyösebb más öntési módszerekhez képest, figyelembe véve a gyártási időt és az anyagveszteséget. Ez az eredményesség azt is jelenti, hogy a gyártók számára rendkívül költséghatékony megoldást nyújt, mivel a nyomásos öntés folyamata elkerüli a pótlagos megmunkálás szükségességét, így kevesebb erőforrást használ fel. Ipari jelentések szerint azok az vállalkozások, amelyek ezekre a nyomásos öntési módszerekre költenek, pénzt takarítanak meg, ezzel ellensújtva a beruházási költségeket. A termelési ciklusidő csökkenésével párhuzamosan a nyomásos öntés bizonyította, hogy alacsony költségű, autóipari gyártásbarát folyamat a magas minőségű kimenet eléréséhez.

Innovációk a götrésztető technológia területén

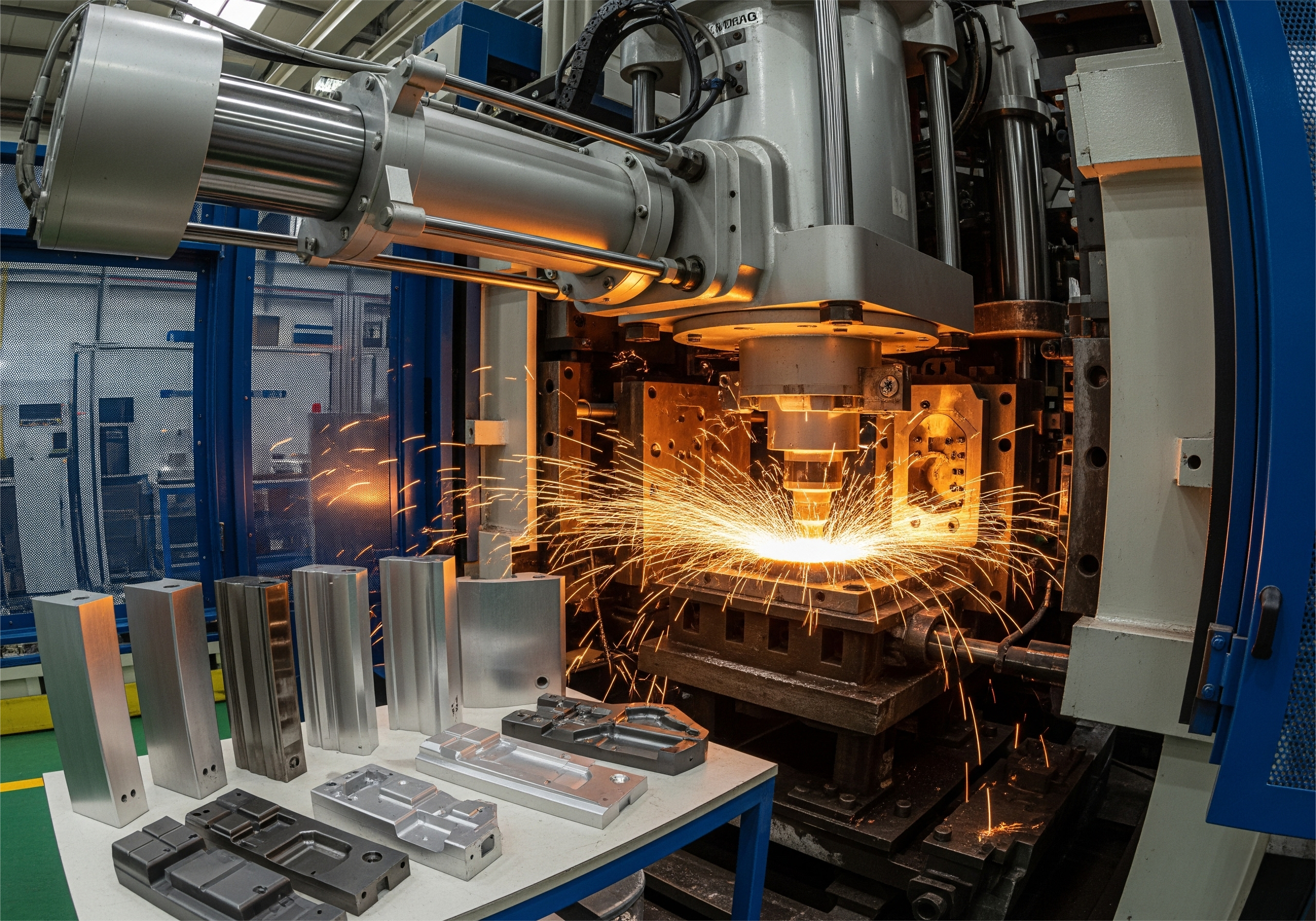

Magas Nyomású Alumínium Szenkó Öntőgépek

A magasnyomású alumínium nyomásöntő gépek újraírták az előállítási rugalmasságra vonatkozó szabályokat. Ezek a gépek új, korszerű funkciókat vezetnek be, amelyek csökkentik az ütemidőt, lehetővé téve ezzel nagyobb termelési mennyiséget és versenyképesebb alkatrészárakat. A márkák szempontjából kritikus kérdés, hogy a legutóbbi fejlesztések lehetővé teszik, hogy a jövőben az új járművek gyártását akár másfélszeresére is növelhessék, ami jelentős lépés előre a gyártók számára, akik egy gyorsan változó autóipari piacon próbálnak versenyképesek maradni. Ahogy az automotív alkatrészek teljesítőképességével és anyagminőséggel szemben támasztott követelmények száma növekszik, elengedhetetlen, hogy minden gyártó lépést tartson ezekkel a fejlesztésekkel, aki igényt szeretne támasztani a piac egy részére.

Zinckürtés folyamatok bonyolult részekre

A cinköntési eljárások egyre nagyobb figyelmet kapnak, mivel képesek összetett alkatrészeket pontosabban megmunkálni méretben, mint más eljárások. Ezek az eljárások különösen előnyösek az autóipar számára, ahol kisebb és összetettebb alkatrészek iránti igény jellemző. Például a cinköntést hatékonyan használják hagyományos acéltartozékok helyettesítésére, kisebb súlyt és anyagköltség-megtakarítást biztosítva. Emellett a cink az egyik legjobban újrahasznosítható fém, és kevesebb energiát fogyaszt, mint más fémek, például az alumínium, így környezetbarát választást jelent gyártók számára, akik csökkenteni szeretnék környezeti lábnyomatukat.

Anyagfejlesztések és hõmény fejlesztése

Az új öntési ötvözetek fokozatos fejlesztése meghatározó tényezővé vált az autóalkatrészek teljesítményének általános javulásában. Az új könnyű és nagy szilárdságú ötvözetek hozzájárulnak a járművek hatékonyságához, és összhangban állnak az ipar tartós fejlődésre irányuló igényeivel. A gépjárműgyártók és anyagbeszállítók összehangolt erőfeszítéseinek köszönhetően kifejezetten mérnökölt ötvözetek lettek kifejlesztve az öntési célra. A kutatások ismételten rámutattak a javított mechanikai tulajdonságokkal kapcsolatos pozitív eredményekre és az ilyen új anyagok versenyképességére, ezáltal értékes eszközzé téve azokat a gyártók számára, akik elkötelezettek az autóipari alkatrészek által megkövetelt magasabb minőség és hatékonyság iránt.

Hatása az elektrikus járművekre és a piac növekedésére

Ütéses Formázás EV Akkumulátorháuzásokban és Keretekben

A fekete ágyalás alapvető a szervizbatterék házak és keretek gyártásában az elektromos járművekben (EV-k), amely javítja teljesítményükön és biztonságukon. Mind ezek segítenek a túlzott súly csökkentésében, ami nagyon fontos a tartomány maximalizálásához és az EV-k rendelkező teljesítményhez. A fekete ágyalási szerkezet növeli a hosszévonalúságot és a biztonságot, és ellátható védőfedőt a batteriának az ütközés elleni és környezeti tényezők elleni védelem érdekében. Például, gyártók, mint a Tesla, bevezették a fekete ágyalási technológiát termékvonalukba, ami jelentős előnyöket hoz a biztonság és hatékonyság terén.

Régiós Gyártási Központok és Ipari Tendenciák

A gépjárműipar jelentős növekedést észlel a súlyozott öntés területén Észak-Amerikában és Európában. Ezek a helyszínek vezetők az új fejlesztésekben a súlyozott öntés területén, amelyek technológiába és infrastruktúrába is beruháznak, várakozva az elektronikus járművek (EV) piacán történő növekedésre. Európa például - az iparág jelentős hozzájárulást tesz az economiához és az EV-akkumulátorokhoz, ami stratégiai növekedési trend. Az iparág jövője szerint a súlyozott öntés tempója gyorsabban haladni fog, és nagyon összhangban lesz az EV termelés növekvő keresleteivel a jövőben, ami megváltozatni fogja az ipari mintázatot és megerősíti a regionális gazdasági fejlődést.

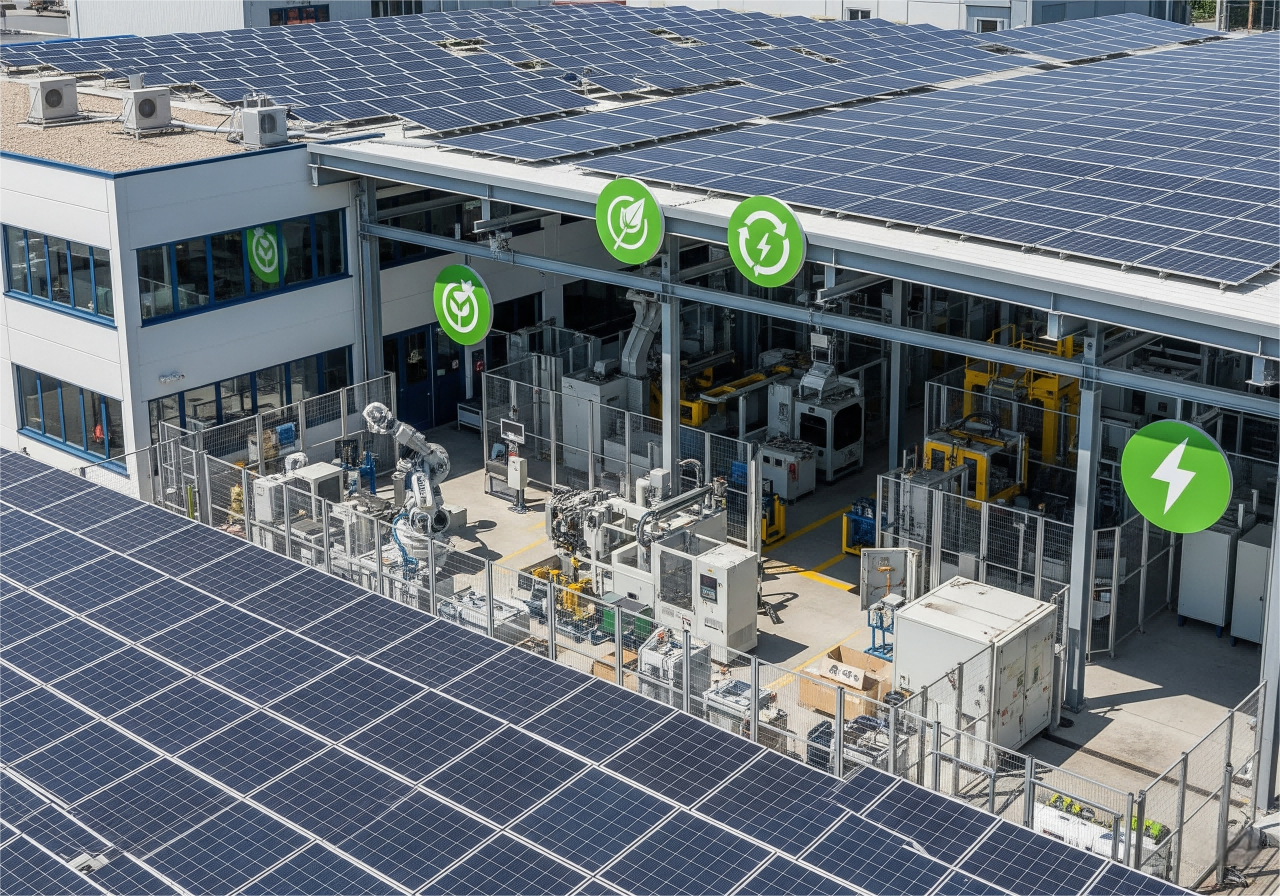

Tartóság és jövőbeli automatizálási trendek

A nyomásos öntés terén jelentős tendencia figyelhető meg a fenntarthatósággal kapcsolatos követelmények elérésére az autóipari piacon, ami arra készteti az ipart, hogy környezetbarátabb gyártási technikákat alkalmazzon. Átmeneti intézkedésként a DEKRA fenntarthatósági programot alkalmaz hulladék- és energia-megtakarítás érdekében, amely összhangban áll a vállalat környezetvédelmi céljaival az autógyártáshoz képest. Emellett az automatizálási újítások jelentős hatékonyságnövekedést eredményeznek a nyomásos öntés során, csökkentik a munkaerőköltségeket, valamint lehetővé teszik a minőségellenőrzés valós idejű monitorozását és beállításait. A környezetvédelmi szabványok és aggályok elsődleges fontosságúak az ipar számára, ezért az ipar környezetbarát gyakorlatok felé halad, pozitív környezeti eredményeket biztosítva.

Összegzés: Az autóipari nyomásos öntés jövőjének elfogadása

Ahogy az autógyártók igyekeznek eleget tenni az elektromos közlekedés, a könnyűszerkezet és a fenntarthatóság követelményeinek, az öntés – különösen az automatizált és nagy nyomású változata – egyre inkább az innováció meghatározó részévé válik. Azok a vállalatok, amelyek ezekbe az újításokba fektetnek, jobban helyezkedhetnek el működési hatékonyság, környezetvédelmi előírások és hosszú távú versenyképesség szempontjából a globális piacon.