Pergeseran Menuju Pengecoran Die Otomatis dalam Manufaktur Otomotif

Stamping Tradisional vs. Pengecoran Die Modern

Bagian Pressing Cetakan tradisional merupakan dasar dari produksi otomotif, karena telah menjadi metode yang stabil untuk membentuk komponen kendaraan selama beberapa dekade. Namun demikian, metode tersebut menghadapi hambatan berupa pemborosan bahan serta kesulitan dalam membuat pola-pola kompleks. Die casting semakin melengkapi dan, dalam beberapa aplikasi, menggantikan metode pressing tradisional serta menunjukkan efisiensi yang lebih baik dalam memproduksi bentuk cor dengan pengurangan limbah bahan yang lebih sedikit. Sebuah studi menyebutkan bahwa die casting dapat mengurangi waktu produksi hingga 30% dibandingkan metode tradisional. Selain itu, perkembangan teknik pada pengecoran aluminium berhasil mencapai penurunan jumlah cacat produk secara signifikan sekaligus meningkatkan kapasitas produksi, sehingga memungkinkan pengadaan produk berkualitas tinggi dengan sedikit cacat. Kemajuan-kemajuan ini menegaskan bahwa masa depan manufaktur bergerak ke arah proses yang lebih berkelanjutan dan efisien.

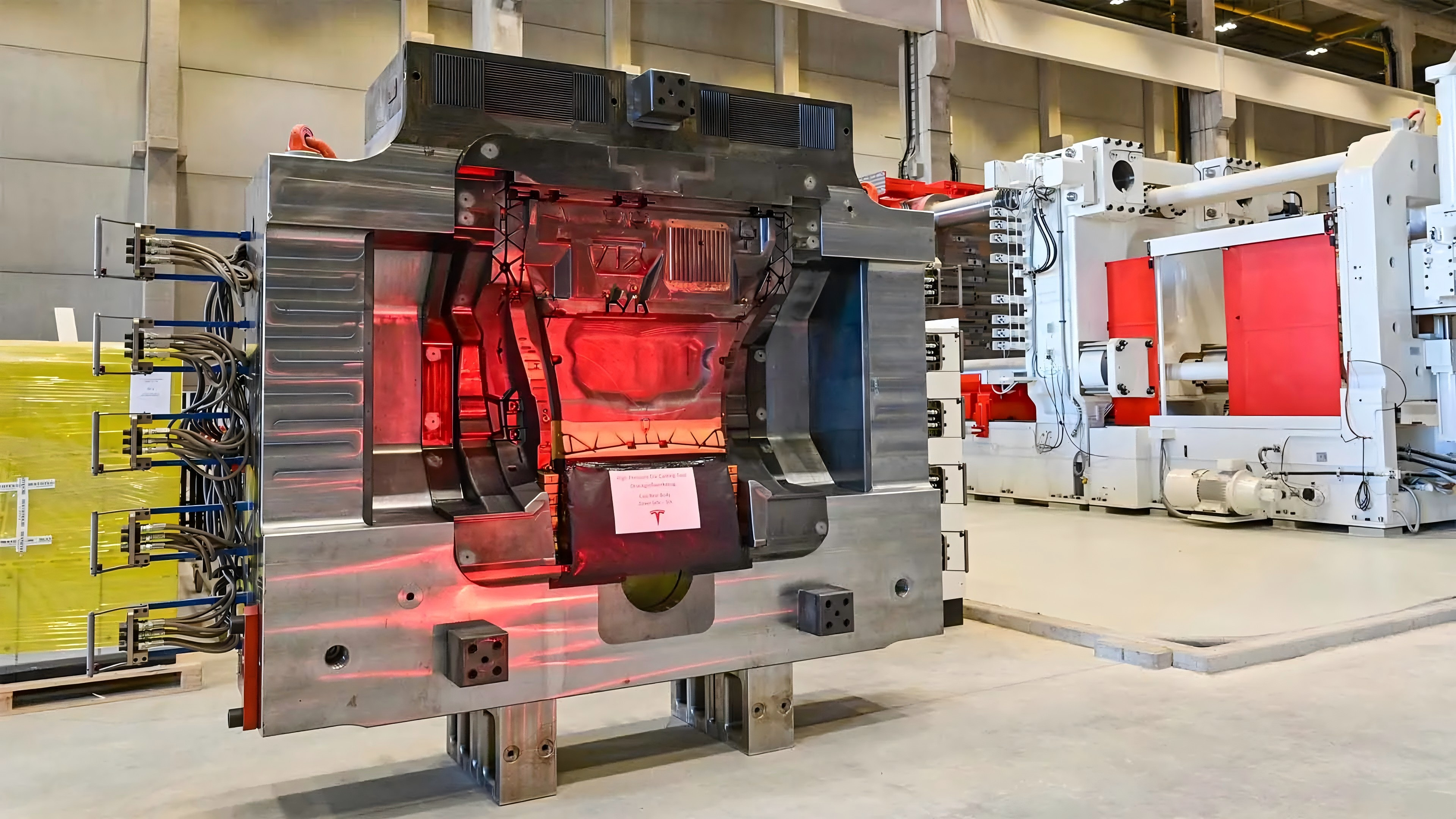

Inovasi Pencetakan Die Terpadu Tesla

Inovasi pengecoran tekan milik Tesla, terutama dengan Gigapress, mengubah produksi otomotif dengan menyederhanakan secara signifikan proses produksi komponen. Pendekatan baru ini memungkinkan Tesla untuk menyederhanakan komponen secara signifikan, dengan jumlah bagian dalam struktur tertentu berkurang dari 70 menjadi hanya 2. Perkembangan-perkembangan ini menghasilkan peningkatan besar dalam logistik penerapan dan kekakuan struktural. Tesla telah menjadi tolok ukur keunggulan kompetitif berkat praktik inovatifnya, yang kini wajib diikuti oleh produsen-produsen lain dalam industri. Pelaku-pelaku utama di dunia otomotif adalah mereka yang menyadari bagaimana pengecoran tekan dapat secara strategis diintegrasikan ke dalam bisnis mereka untuk mengoptimalkan operasional—selalu mengurangi biaya dan meningkatkan kinerja dalam prosesnya.

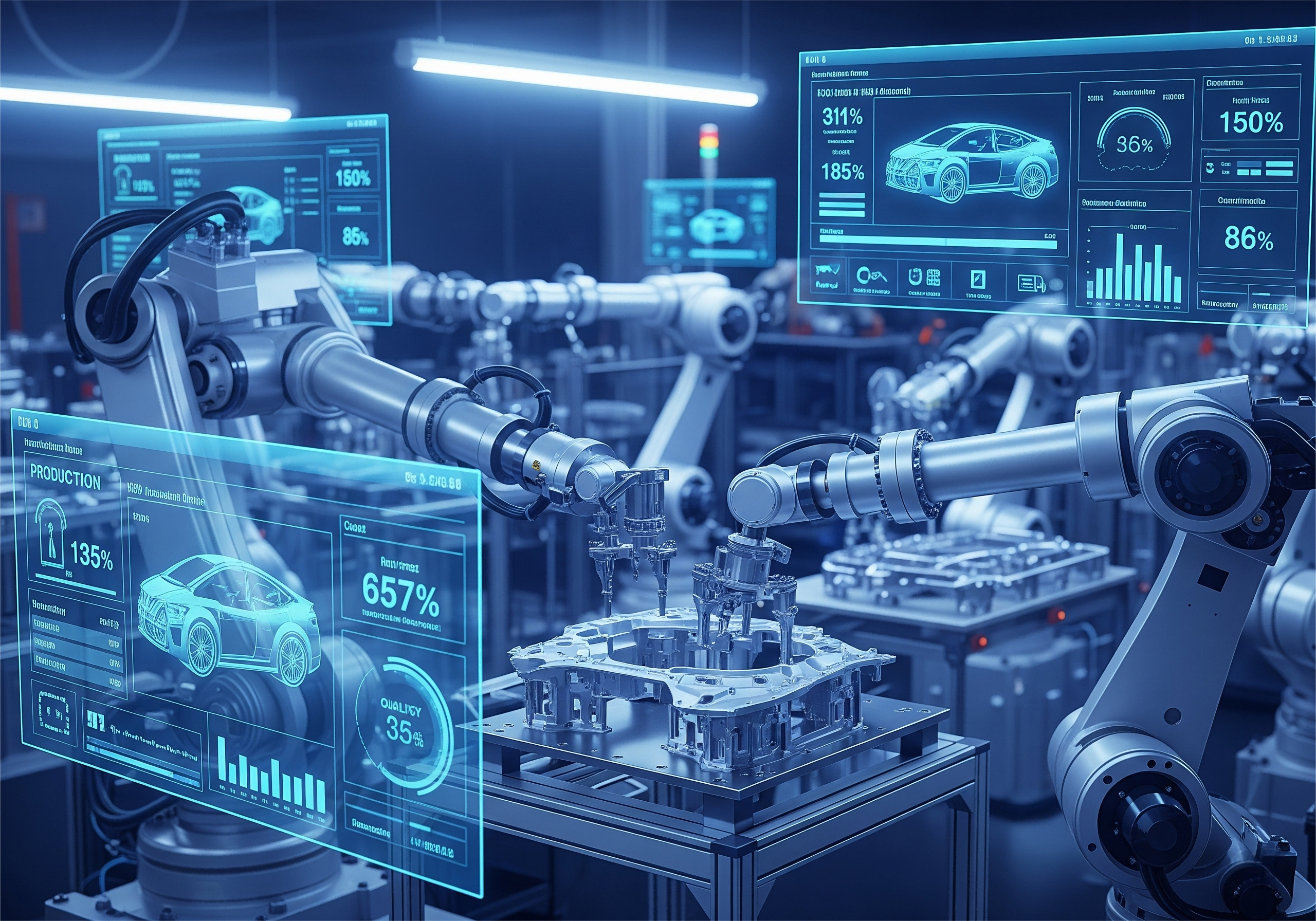

Peran Otomatisasi dalam Menyederhanakan Produksi

Sistem robotik dan peralatan berbasis AI digunakan secara luas untuk meningkatkan ketepatan dan konsistensi proses die casting serta mengurangi biaya tenaga kerja. Teknik-teknik ini memungkinkan perusahaan mencapai tingkat presisi yang lebih tinggi sambil tetap menjaga kualitas produk, yang sangat penting untuk kelancaran rantai produksi. Pemantauan secara real-time dan analitik data juga semakin meningkatkan produksi dengan meminimalkan waktu henti sebesar 20 persen dan menghasilkan output berkualitas tinggi. Ke depannya, perkembangan di bidang otomasi kemungkinan akan memberikan efisiensi tambahan; namun terdapat beberapa tantangan seperti kesulitan integrasi dan pelatihan staf. Inilah jenis tren yang kemungkinan akan mengubah industri manufaktur dalam satu dekade mendatang, sehingga para pelaku usaha di dalamnya perlu menyesuaikan diri agar tetap kompetitif.

Manfaat Utama Pengecoran Die untuk Efisiensi Otomotif

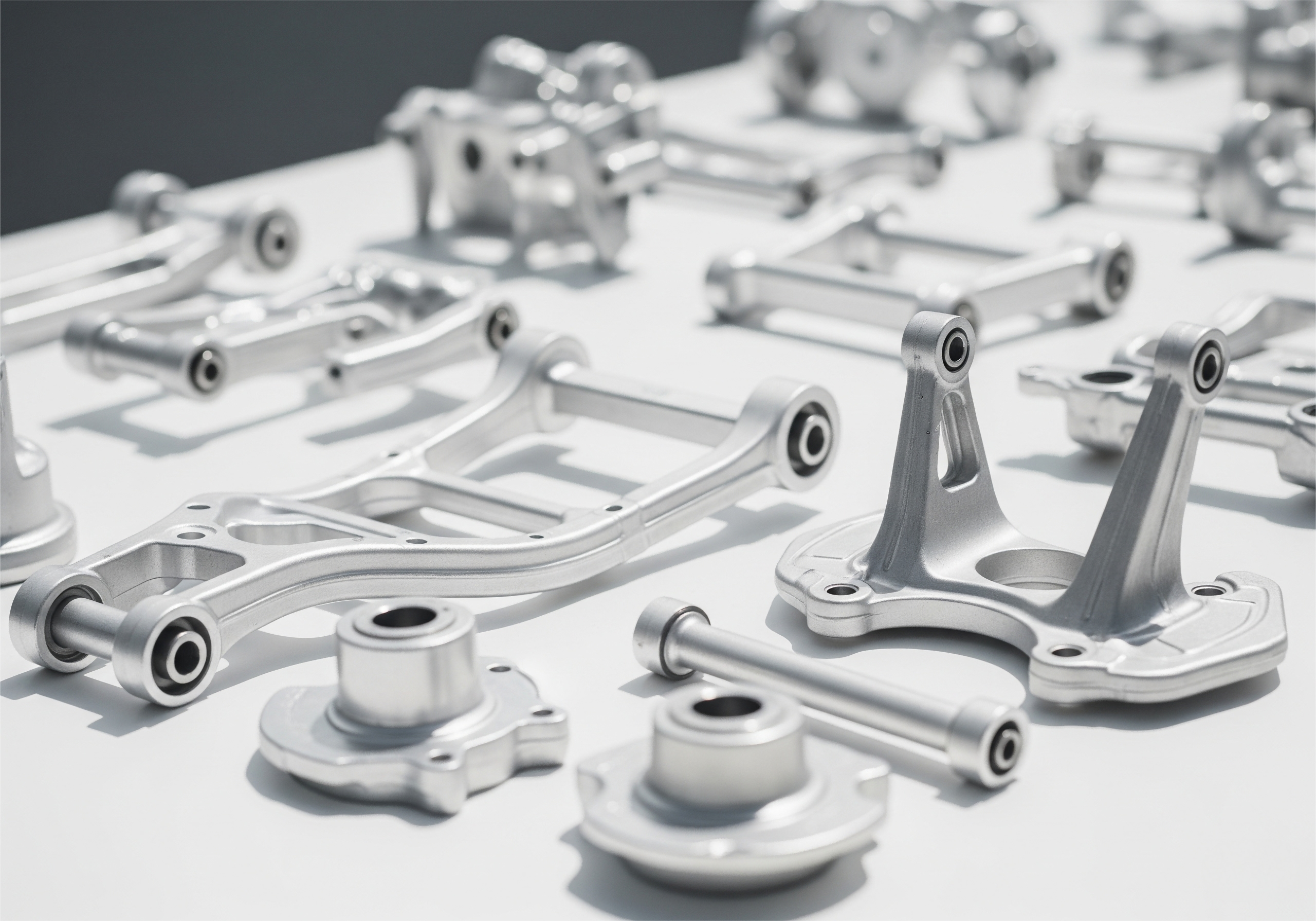

Mengurangi Jumlah dan Berat Komponen

Pengecoran die memiliki keunggulan jelas dibandingkan teknik manufaktur konvensional dengan menghasilkan komponen yang rumit, yang kini menggantikan banyak bagian dalam kendaraan. Jumlah komponen yang lebih sedikit menyederhanakan proses manufaktur dan mengurangi potensi titik kegagalan. Kedua, komponen yang lebih ringan membantu mengurangi berat kendaraan, yang sangat bermanfaat dalam upaya meningkatkan efisiensi bahan bakar dan kinerja mobil. Penelitian menunjukkan bahwa pengurangan berat kendaraan sebesar 10% dapat meningkatkan efisiensi bahan bakar sekitar 6-8%. Perusahaan otomotif besar, seperti Tesla, telah memperoleh manfaat dari integrasi teknik pengecoran die dengan mencapai efisiensi yang lebih tinggi melalui model kendaraan yang lebih ringan yang memenuhi persyaratan lingkungan yang ketat.

Meningkatkan Kekuatan Struktural dan Keselamatan

Keunggulan komponen die-cast Komponen die-cast lebih kuat dibandingkan komponen plastik dan memiliki karakteristik material yang lebih kaku, yang sangat penting dalam mempertahankan toleransi dan struktur dalam industri otomotif. Komponen die-cast mampu bertahan dalam uji keselamatan yang ketat—sesuai dengan standar keselamatan tabrakan kendaraan bermotor. Tingkat keandalan yang tinggi dari komponen ini sangat diperlukan untuk memastikan usia pakai kendaraan konsumen yang panjang serta keselamatannya. Komponen die-cast sering kali diuji di bawah standar otomotif yang ketat untuk memastikan daya tahan dan keselamatan dalam kondisi paling berat yang dialami kendaraan modern, sehingga semakin mendukung penerapan keselamatan dari teknologi die-cast dalam kendaraan modern.

Solusi Produksi Massal yang Hemat Biaya

Pengecoran die lebih praktis untuk produksi massal dan memberikan biaya per unit yang lebih baik dibandingkan metode pengecoran lainnya, berdasarkan waktu produksi dan pemborosan material. Efektivitas ini juga berarti bahwa proses tersebut sangat efisien dari segi biaya bagi para produsen, karena proses pengecoran die menghilangkan kebutuhan akan mesin pascaproduksi, sehingga penggunaan sumber daya menjadi lebih sedikit. Laporan industri mencatat bahwa bisnis yang menginvestasikan dana pada metode pengecoran die ini dapat menghemat biaya, sehingga mampu menutupi pengeluaran awal investasi. Dengan semakin berkurangnya waktu siklus dalam proses otomasi produksi, pengecoran die membuktikan dirinya sebagai proses manufaktur otomotif yang ramah biaya untuk menghasilkan output berkualitas tinggi.

Inovasi dalam teknologi pengecoran cetak

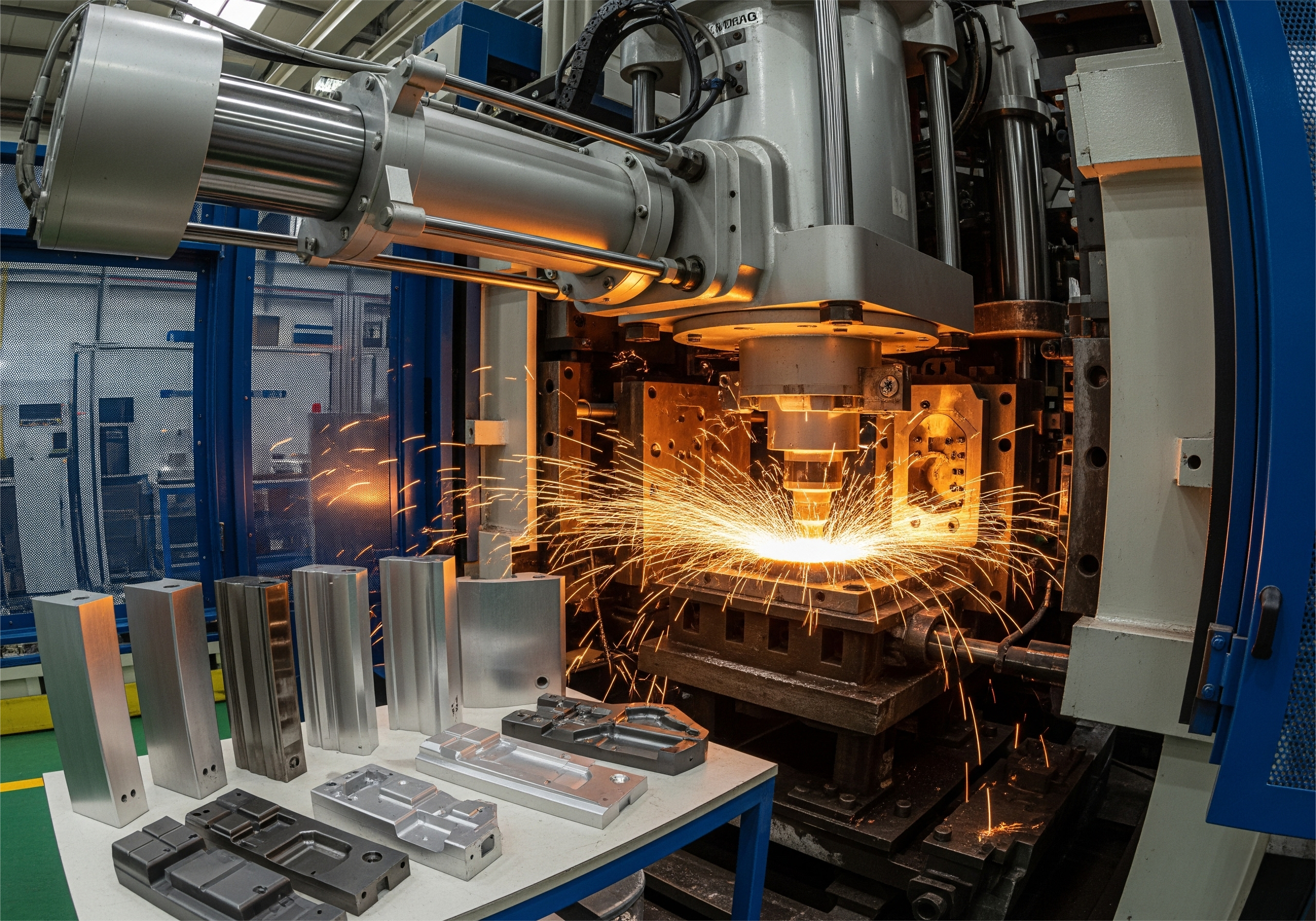

Mesin Pengecoran Die Alumunium Tekanan Tinggi

Mesin pengecoran die-casting aluminium bertekanan tinggi telah mengubah aturan mengenai fleksibilitas produksi. Mesin-mesin ini memperkenalkan fitur-fitur baru mutakhir yang akan mengurangi waktu siklus, memungkinkan output produksi lebih tinggi dan harga komponen yang lebih kompetitif. Yang lebih penting bagi merek-merek mobil, perkembangan terkini membuatnya memungkinkan bahwa di masa depan produksi kendaraan baru dapat ditingkatkan hingga setengah lagi dari kapasitas sebelumnya, sebuah langkah besar maju bagi produsen dalam upaya mempertahankan daya saing di pasar otomotif yang berkembang cepat. Seiring meningkatnya jumlah persyaratan kinerja dan bahan untuk suku cadang otomotif, mengikuti perkembangan ini menjadi sangat penting bagi setiap produsen yang berharap bisa memiliki posisi di pasar.

Proses Pengecoran Die Zink untuk Bagian Kompleks

Metode pengecoran die casting seng mendapatkan banyak perhatian karena kemampuannya dalam mengecor bagian yang kompleks dengan akurasi dimensi lebih baik dibandingkan proses lainnya. Proses semacam ini sangat bermanfaat bagi industri otomotif, di mana permintaan terhadap komponen yang lebih kecil dan kompleks terus meningkat. Sebagai contoh, pengecoran die casting seng telah digunakan secara efektif sebagai pengganti komponen baja konvensional dengan manfaat berupa pengurangan berat dan biaya material. Selain itu, seng merupakan salah satu logam yang paling mudah didaur ulang, serta mengonsumsi energi lebih sedikit dibandingkan logam lain seperti aluminium, sehingga menjadi pilihan ramah lingkungan bagi produsen yang ingin mengurangi dampak lingkungan dari operasional mereka.

Pengembangan Material dan Alumunium

Kemajuan dalam pengembangan paduan die-casting baru telah menjadi faktor penentu dalam peningkatan umum kinerja komponen mobil. Paduan baru yang ringan namun kuat berkontribusi pada efisiensi kendaraan dan sejalan dengan kebutuhan industri akan keberlanjutan. Melalui upaya bersama antara produsen mobil (OEM) dan pemasok material, paduan canggih yang dirancang khusus untuk tujuan die-casting telah dikembangkan. Penelitian-penelitian terdahulu secara konsisten menunjukkan hasil positif berkaitan dengan sifat mekanik yang lebih baik serta daya saing dari paduan-paduan baru tersebut, menjadikannya sebagai alat berharga bagi para produsen yang berkomitmen pada kualitas dan tingkat efisiensi yang lebih tinggi sesuai tuntutan komponen otomotif saat ini.

Dampak pada Kendaraan Listrik dan Pertumbuhan Pasar

Pengecoran Tekanan dalam Casing dan Bingkai Baterai EV

Pengecoran cetakan penting untuk produksi housing baterai dan rangka dalam kendaraan listrik (EV), meningkatkan performa dan keselamatan mereka. Semua ini akan membantu mengurangi berat berlebih, yang sangat penting ketika berbicara tentang memaksimalkan jangkauan dan performa yang ditawarkan oleh EV. Konstruksi pengecoran cetakan Anda meningkatkan keawetan dan keselamatan serta memberikan pelindung bagi baterai terhadap dampak dan lingkungan. Sebagai contoh, produsen seperti Tesla telah memperkenalkan teknologi pengecoran cetakan ke dalam lini produk mereka, menghasilkan manfaat signifikan untuk keselamatan dan efisiensi.

Pusat Manufaktur Regional dan Tren Industri

Industri otomotif sedang mengalami pertumbuhan luar biasa dalam bidang pengecoran logam di Amerika Utara dan Eropa. Tempat-tempat ini menjadi pelopor dalam perkembangan pengecoran logam, dengan berinvestasi pada teknologi maupun infrastruktur sebagai antisipasi terhadap pertumbuhan pasar kendaraan listrik (EV). Sebagai contoh, Eropa - industri ini merupakan kontributor signifikan bagi perekonomian dan baterai EV, yang merupakan tren pertumbuhan strategis. Menurut prospek industri, laju pengecoran logam akan dipercepat, dan akan sangat sesuai dengan meningkatnya permintaan produksi EV di masa depan, yang akan mengubah pola industri di masa depan serta mendorong perkembangan ekonomi regional.

Kestabilan dan Tren Otomasi Masa Depan

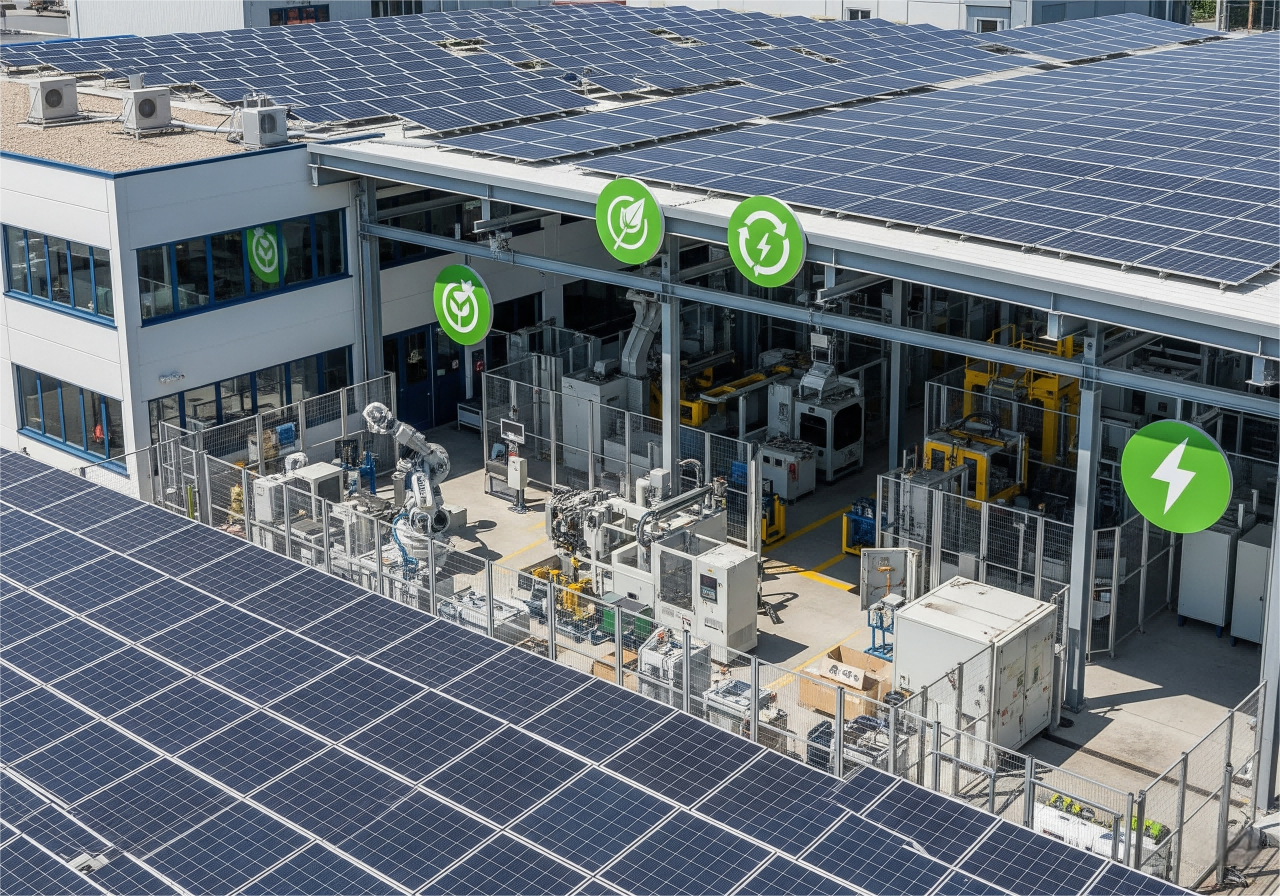

Ada tren yang signifikan dalam pengecoran die (die casting) ke arah memenuhi persyaratan pasar otomotif dalam hal keberlanjutan, mendorong industri untuk mengadopsi teknik produksi yang lebih ramah lingkungan. Sebagai bagian dari pengaturan transisi, DEKRA memiliki program keberlanjutan yang bertujuan mengurangi limbah dan penghematan energi, sejalan dengan tujuan lingkungan perusahaan untuk manufaktur otomotif. Selain itu, inovasi dalam otomasi memberikan peningkatan efisiensi yang signifikan dalam pengecoran die, mengurangi biaya tenaga kerja, serta pemantauan dan penyesuaian secara real-time untuk meningkatkan kontrol kualitas. Standar dan kepedulian lingkungan memiliki peran utama bagi industri, yang pada akhirnya mendorong industri beralih ke praktik-praktik ramah lingkungan sekaligus menghasilkan dampak positif terhadap lingkungan.

Kesimpulan: Merangkul Masa Depan Pengecoran Die Otomotif

Seiring dengan upaya produsen otomotif untuk memenuhi tuntutan mobilitas listrik, pengurangan berat kendaraan, dan keberlanjutan, pengecoran die (die casting)—terutama dalam bentuk otomatis dan bertekanan tinggi—semakin menjadi fondasi inovasi. Perusahaan yang berinvestasi pada perkembangan ini akan lebih siap mencapai efisiensi operasional, kepatuhan lingkungan, dan daya saing jangka panjang di pasar global.