El Cambio hacia la Fundición a Presión Automatizada en la Fabricación Automotriz

Estampado Tradicional vs. Fundición Moderna

Partes estampadas. El molde tradicional es la base de la producción automotriz, ya que ha sido un método estable para formar piezas del vehículo durante décadas. Sin embargo, dicho método se ve obstaculizado por el desperdicio de material así como por la complejidad de los patrones complejos. La fundición en molde metálico (die casting) está aumentando progresivamente como complemento y, en algunas aplicaciones, reemplazando a los métodos tradicionales de estampado, mostrando una mayor eficiencia en la fabricación de formas mediante fundición con menos desperdicio de material. Un solo estudio me lleva a preguntarme si la fundición en molde metálico puede reducir el tiempo de producción hasta un 30% en comparación con los métodos tradicionales. Además, los avances en las técnicas de fundición a presión de aluminio han logrado una reducción notable de defectos y un aumento en la capacidad de producción, haciendo posible ofrecer un producto de excelente calidad con pocos defectos. Estos avances destacan que el futuro de la fabricación se dirige hacia procesos más sostenibles y eficientes.

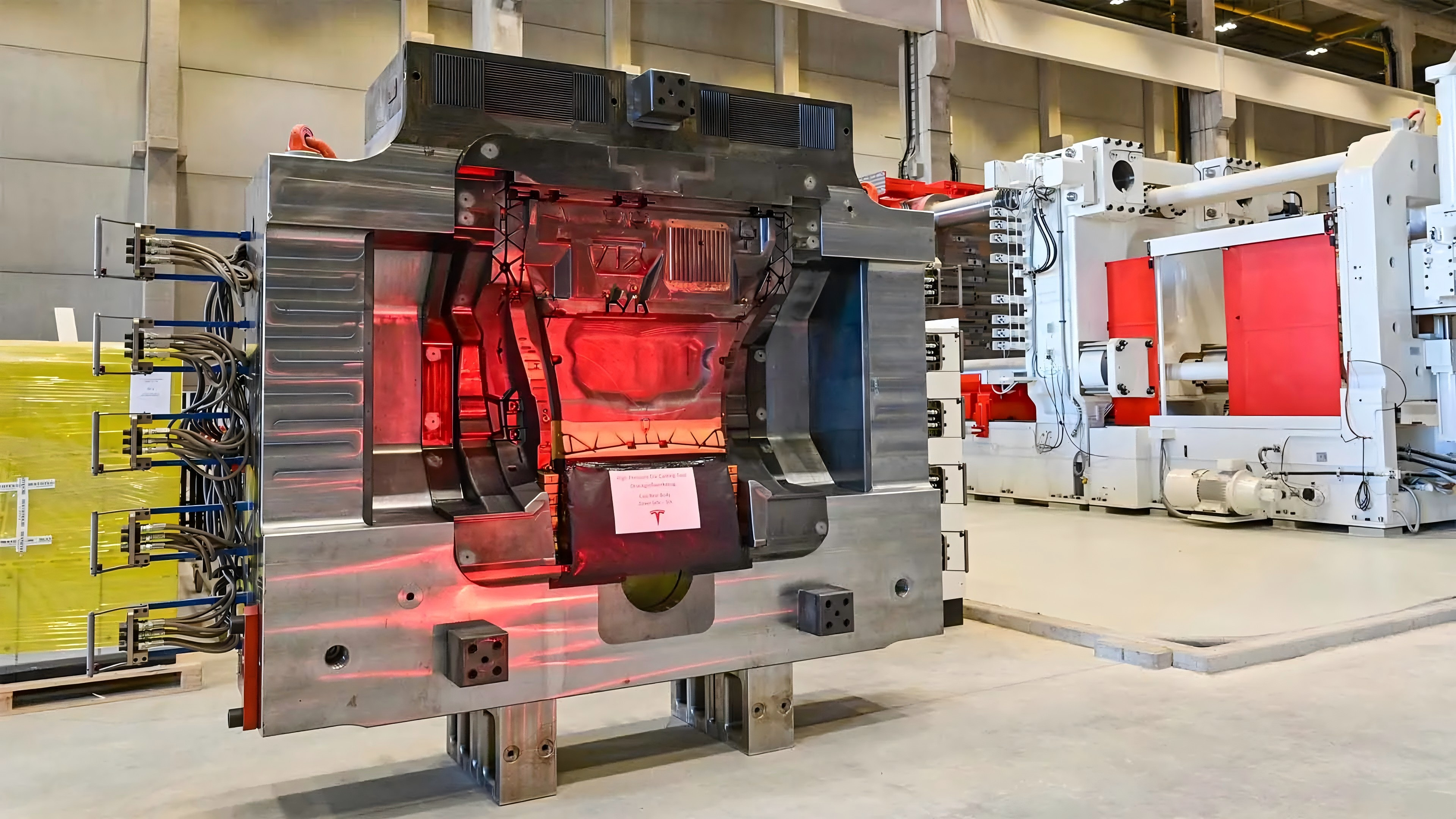

La Innovación de Tesla en Fundición por Inyección Integrada

La innovación de Tesla en fundición a presión, especialmente con la Gigaprensa, revolucionó la producción automotriz al simplificar significativamente la fabricación de piezas. Este novedoso enfoque ha permitido a Tesla simplificar considerablemente las piezas, reduciendo el número de componentes en ciertas estructuras de 70 a solo 2. Estos avances han generado importantes mejoras en logística de producción y rigidez estructural. Tesla se ha convertido en un referente de ventaja competitiva gracias a sus prácticas innovadoras, que ahora otras empresas del sector están obligadas a seguir. Los líderes destacados en el mundo automotriz son aquellos que reconocen cómo la fundición a presión puede integrarse estratégicamente en sus operaciones para optimizarlas, reduciendo siempre los costos y aumentando el rendimiento en el proceso.

El papel de la automatización en la optimización de la producción

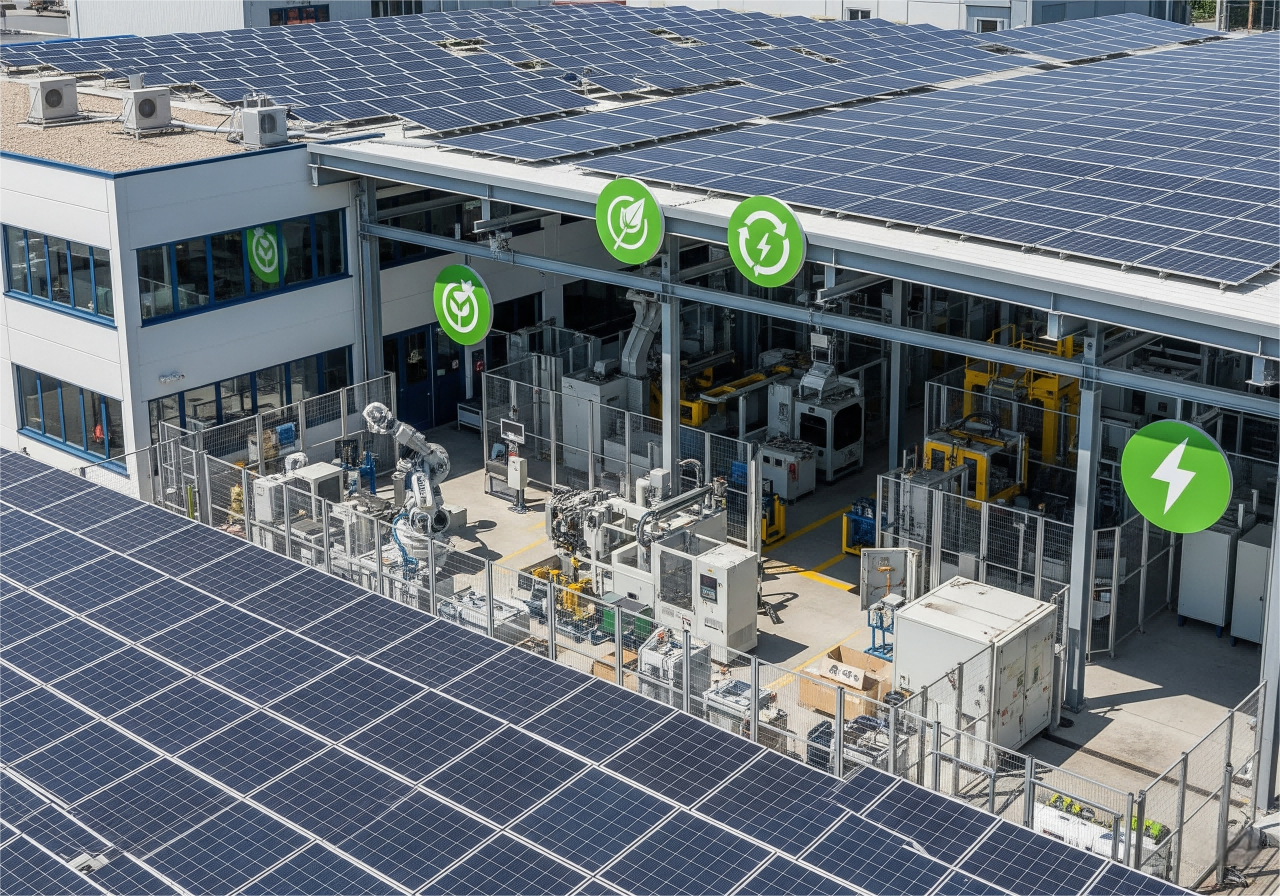

Los sistemas robóticos y los equipos impulsados por inteligencia artificial se utilizan ampliamente para mejorar la precisión y la consistencia en los procesos de fundición a presión y reducir los costos laborales. Estas técnicas permiten a las empresas alcanzar un nivel aún mayor de precisión manteniendo la calidad del producto, lo cual es fundamental para el correcto funcionamiento de las cadenas de producción. La monitorización en tiempo real y el análisis de datos también mejoran aún más la producción al minimizar el tiempo de inactividad en un 20 por ciento y garantizar una alta calidad en la salida del producto. Hacia el futuro, los avances en automatización probablemente generarán eficiencias adicionales; sin embargo, existen algunos desafíos, como dificultades en la integración y la capacitación del personal. Estas son tendencias que tienen el potencial de transformar la industria manufacturera en la próxima década, y todos los actores involucrados deberán adaptarse para mantenerse competitivos.

Principales Beneficios de la Fundición por Presión para la Eficiencia Automotriz

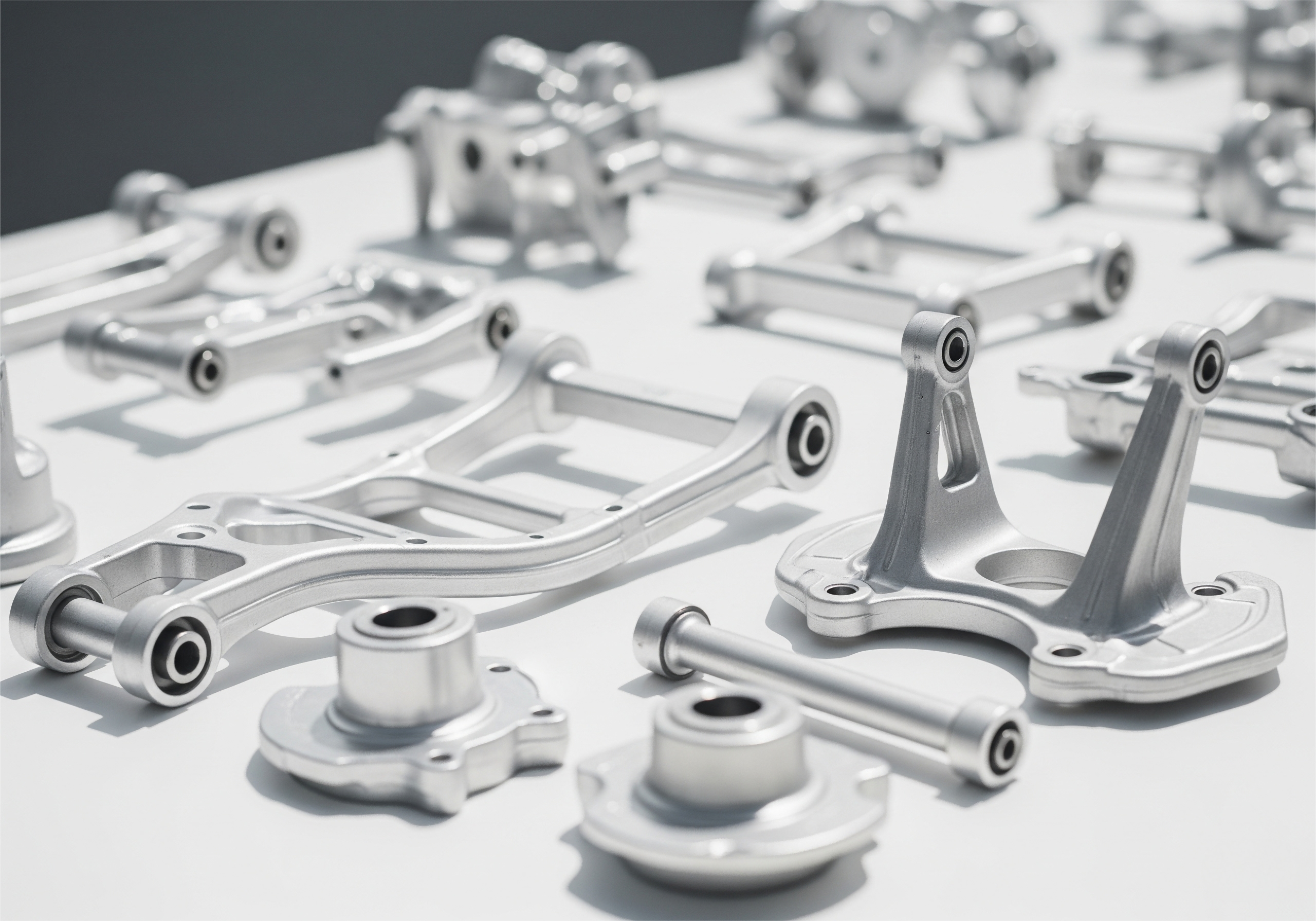

Reducción del Número de Componentes y Peso

La fundición en molde tiene una clara ventaja sobre las técnicas convencionales de fabricación al permitir producir componentes complejos, los cuales están reemplazando a muchas piezas del vehículo. La reducción en la cantidad de componentes simplifica la fabricación y disminuye los posibles puntos de fallo. En segundo lugar, componentes más ligeros ayudan a reducir peso, lo cual es especialmente útil cuando se busca mejorar la eficiencia del combustible y el desempeño del automóvil. Investigaciones indican que reducir el peso del vehículo en un 10% puede conducir a una mejora en eficiencia del combustible de aproximadamente entre 6% y 8%. Grandes compañías automotrices, como Tesla, han obtenido beneficios al integrar técnicas de fundición en molde, logrando mayores eficiencias con modelos más ligeros que cumplen con estrictos requisitos ambientales.

Mejorando la Integridad Estructural y la Seguridad

Ventajas de las piezas fundidas por presión Las piezas fundidas por presión son más resistentes que las piezas plásticas y presentan características de material más rígidas, lo cual es fundamental para mantener tolerancias y estructura en la industria automotriz. Las piezas de fundición por presión resisten pruebas exigentes de seguridad, tal como se requiere para cumplir con los estándares de seguridad ante colisiones en automóviles. La mayor fiabilidad de estas piezas resulta indispensable para garantizar una larga vida útil y la seguridad del vehículo del consumidor. Las piezas de fundición por presión suelen someterse a pruebas bajo estándares automotrices restrictivos para asegurar su durabilidad y seguridad bajo las condiciones más adversas a las que está expuesto el vehículo moderno, lo que refuerza aún más la aplicación de seguridad de la fundición por presión en vehículos modernos.

Soluciones de Producción Masiva Rentables

La fundición en molde metálico (die casting) es más conveniente para la producción en masa y ofrece un mejor costo por unidad en comparación con otros métodos de fundición, basándose en el tiempo de producción y el desperdicio de material. Esta eficacia también significa que es muy rentable para los fabricantes, ya que el proceso de fundición en molde metálico elimina la necesidad de mecanizado posterior a la producción, lo que implica el uso de menos recursos. Informes industriales indican que las empresas que invierten en estos métodos de fundición en molde metálico ahorran dinero, compensando el costo de inversión. Con la reducción del tiempo de ciclo del proceso de automatización de producción, la fundición en molde metálico demuestra ser un proceso de bajo costo y adecuado para la fabricación automotriz, permitiendo obtener productos de alta calidad.

Innovaciones en la tecnología de fundición por presión

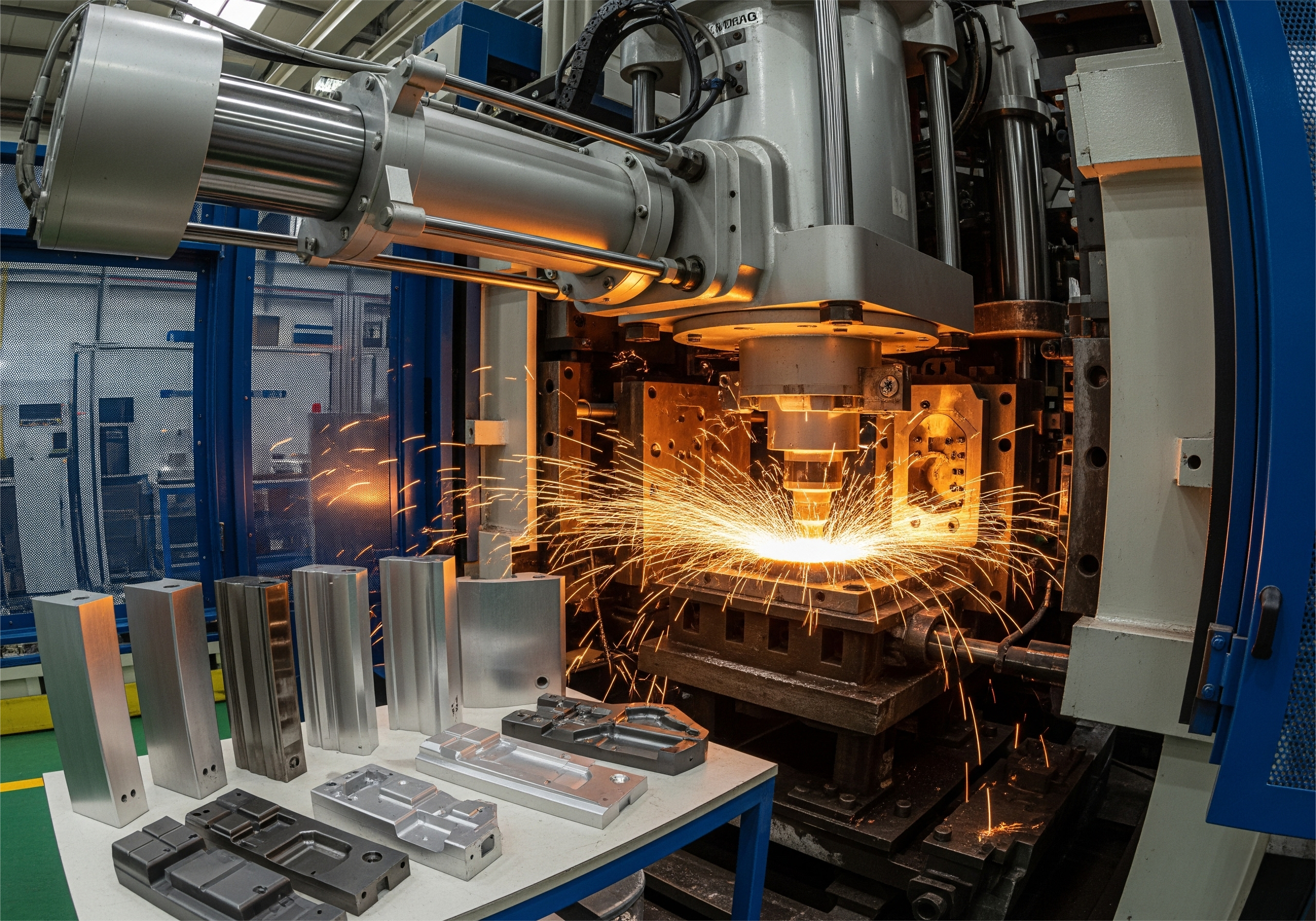

Máquinas de Colada por Inyección de Alta Presión de Aluminio

Las máquinas de fundición a presión de aluminio han redefinido las reglas en cuanto a flexibilidad de producción. Estas máquinas incorporan características nuevas de última generación que reducirán el tiempo de ciclo, permitiendo un mayor volumen de producción y precios más competitivos para los componentes. Un avance fundamental para las marcas automotrices es que, gracias a desarrollos recientes, en el futuro podría aumentarse la producción de nuevos vehículos hasta en una mitad adicional, un gran paso adelante para los fabricantes que buscan mantenerse competitivos en un mercado automotriz dinámico. A medida que aumenta la cantidad de requisitos de rendimiento y materiales para piezas automotrices, resulta fundamental para cualquier fabricante mantenerse al día con estos avances si desea tener una posición sólida en el mercado.

Procesos de Fundición a Presión de Cinc para Piezas Complejas

Los métodos de fundición a presión con zinc han ganado mucha atención por su capacidad para fundir piezas complejas con mayor precisión dimensional que otros procesos. Tales procesos son especialmente beneficiosos para la industria automotriz, donde existe una alta demanda de piezas más pequeñas y complejas. Por ejemplo, la fundición a presión con zinc se ha utilizado eficazmente como sustituto de las piezas convencionales de acero, obteniendo beneficios en reducción de peso y costos de material. Además, el zinc es uno de los metales más reciclables y consume menos energía en comparación con otros metales como el aluminio, representando una opción ecológica para los fabricantes que desean reducir su impacto ambiental.

Avances en Materiales y Desarrollo de Aleaciones

La mejora progresiva de nuevas aleaciones para fundición ha sido un factor determinante en la mejora general del desempeño de las piezas automotrices. Las nuevas aleaciones livianas y de alta resistencia contribuyen a la eficiencia de los vehículos y se alinean con las necesidades de la industria en cuanto a sostenibilidad. A través de esfuerzos concertados de los fabricantes originales de automóviles (OEM) y proveedores de materiales, se han desarrollado aleaciones altamente ingenieradas específicamente para fundición. La investigación ha señalado repetidamente resultados positivos relacionados con las mejoradas propiedades mecánicas y la competitividad de estos nuevos compuestos, convirtiéndolos en una herramienta valiosa para los fabricantes comprometidos con la percepción de mayor calidad y nivel de eficiencia que exigen las piezas automotrices.

Impacto en los Vehículos Eléctricos y Crecimiento del Mercado

Fundición en Masa en Cajas de Baterías y Marcos de VE

La colada por presión es esencial para la producción de cajas de baterías y marcos en vehículos eléctricos (EV), mejorando su rendimiento y seguridad. Todo esto ayudará a reducir el peso excesivo, lo cual es realmente importante cuando se trata de maximizar la autonomía y el rendimiento que ofrece un EV. Tu construcción por colada por presión mejora la durabilidad y la seguridad y proporciona una protección para la batería contra los impactos y el medio ambiente. Por ejemplo, fabricantes como Tesla han introducido tecnología de colada por presión en su gama de productos, lo que ha resultado en beneficios significativos para la seguridad y la eficiencia.

Centros de Manufactura Regionales y Tendencias de la Industria

El sector automotriz está experimentando un crecimiento notable de la colada bajo presión en América del Norte y Europa. Estos sitios son pioneros en lo que respecta a los desarrollos en la colada bajo presión, invirtiendo en tecnología e infraestructura en anticipación al creciente mercado de vehículos eléctricos (EV). Europa, por ejemplo, la industria es un contribuyente significativo a la economía y a las baterías de EV, lo cual es una tendencia estratégica de crecimiento. Según las perspectivas de la industria, el ritmo de la colada bajo presión se acelerará y estará altamente alineado con la creciente demanda de producción de EV en el futuro, lo cual cambiará el patrón industrial en el futuro y promoverá el desarrollo económico regional.

Sostenibilidad y Tendencias Futuras de Automatización

Existe una tendencia significativa en la fundición a presión hacia el cumplimiento de los requisitos del mercado automotriz en términos de sostenibilidad, lo que impulsa a la industria a adoptar técnicas de producción más respetuosas con el medio ambiente. Como parte de un acuerdo transitorio, DEKRA cuenta con un programa de sostenibilidad orientado al ahorro de energía y residuos, en línea con los objetivos ambientales corporativos para la fabricación automotriz. Además, las innovaciones en automatización representan ganancias significativas en eficiencia en la fundición a presión, reducen los costos laborales y permiten el monitoreo y ajustes en tiempo real para mejorar el control de calidad. Las normas y preocupaciones ambientales son de importancia fundamental para la industria, lo cual está conduciendo al sector hacia prácticas amigables con el medio ambiente mientras genera resultados positivos para el entorno.

Conclusión: Asumiendo el futuro de la fundición a presión automotriz

A medida que los fabricantes de automóviles buscan satisfacer las demandas de movilidad eléctrica, reducción de peso y sostenibilidad, la fundición por presión —especialmente en sus formas automatizadas y de alta presión— se está convirtiendo en un pilar fundamental de innovación. Las empresas que inviertan en estos avances estarán mejor posicionadas para lograr eficiencia operativa, cumplimiento ambiental y competitividad a largo plazo en el mercado global.