El Papel Crítico de la Fundición a Presión en los Vehículos de Nueva Energía

Estrategias de Reducción de Peso para la Eficiencia de los EV

El uso de materiales ligeros marca una gran diferencia en la eficiencia real de los vehículos eléctricos, y la fundición a presión también ayuda bastante a reducir el peso. Cuando los fabricantes de automóviles recurren a materiales más ligeros para sus EVs, logran una mayor autonomía con la energía de la batería, lo que significa que las personas pueden conducir distancias más largas entre cargas sin consumir tanta electricidad. El aluminio funciona muy bien para este propósito mediante procesos de fundición a presión. Muchos automóviles modernos incluyen ahora piezas de aluminio fabricadas mediante técnicas de fundición a presión, incluyendo componentes de la suspensión y piezas estructurales que tradicionalmente estarían hechas de metales más pesados. Este cambio hacia una construcción más ligera no solo se trata de ahorrar energía, también influye en las características de manejo y en las métricas generales de rendimiento que son importantes para los consumidores al considerar estos vehículos.

Los números no mienten cuando se trata de piezas de automóvil más ligeras que hacen a los vehículos más eficientes en el consumo de gasolina y con un mejor desempeño general. Si se reduce en un 10% el peso de un automóvil, los conductores normalmente observan un ahorro de combustible del 6-8%, algo que muchos informes automotrices han confirmado con el tiempo. Con la presencia cada vez mayor de vehículos eléctricos en la actualidad, este aspecto se vuelve aún más crítico. Los fabricantes se encuentran atrapados entre el peso de las baterías y las expectativas de autonomía. ¿Entonces qué hacen? Recurren a técnicas de fundición en molde (die casting) para obtener componentes más ligeros. Ya no se trata únicamente de un experimento tecnológico sofisticado. Para las empresas que buscan construir automóviles para el futuro, utilizar materiales inteligentes y ligeros se ha convertido prácticamente en una necesidad si desean mantenerse competitivas en el mercado y cumplir con esas exigentes normas de emisiones de las que todo el mundo habla.

Integridad Estructural en Componentes de Alta Voltaje

La integridad estructural es muy importante cuando se trata de piezas de alto voltaje en vehículos de nueva energía. Después de todo, estos coches dependen en gran medida de sus sistemas eléctricos, de modo que cualquier debilidad podría provocar problemas o incluso poner en peligro a los pasajeros. Ahí es donde la fundición a presión se vuelve realmente importante. Este proceso de fabricación hace que componentes como los compartimentos de las baterías y las carcasas de la electrónica de potencia sean mucho más resistentes y confiables a largo plazo. Lo que diferencia a la fundición a presión es la forma consistente en que produce piezas con tolerancias ajustadas, algo crítico para mantener esos sistemas de alto voltaje intactos bajo diversas condiciones. Los fabricantes han comprobado, a través de la experiencia, que los componentes correctamente fabricados simplemente resisten mejor a largo plazo en comparación con otros métodos.

Los expertos del sector no dejan de señalar por qué la fundición en molde permanente sigue siendo tan importante para las piezas estructurales. Una investigación publicada en la revista International Journal of Advanced Manufacturing Technology mostró que cuando los fabricantes utilizan métodos de fundición en molde permanente, sus componentes se vuelven mucho más resistentes. Estas piezas realmente aguantan mejor todo tipo de factores de estrés, tanto eléctricos como mecánicos, a los que se enfrentan durante su funcionamiento normal. Lo que hace que la fundición en molde permanente destaque realmente es su durabilidad. Para las empresas que trabajan en vehículos de nueva energía (NEV), esto es muy importante. El sector automotriz necesita materiales que no fallen con el tiempo, especialmente ahora que nos dirigimos hacia soluciones de transporte más sostenibles. Así que aunque algunos puedan ver la fundición en molde permanente como una tecnología anticuada, sigue desempeñando un papel fundamental para garantizar que los automóviles del mañana sean tanto duraderos como respetuosos con el medio ambiente.

Materiales Avanzados Revolucionando la Colada Bajo Presión para VENs

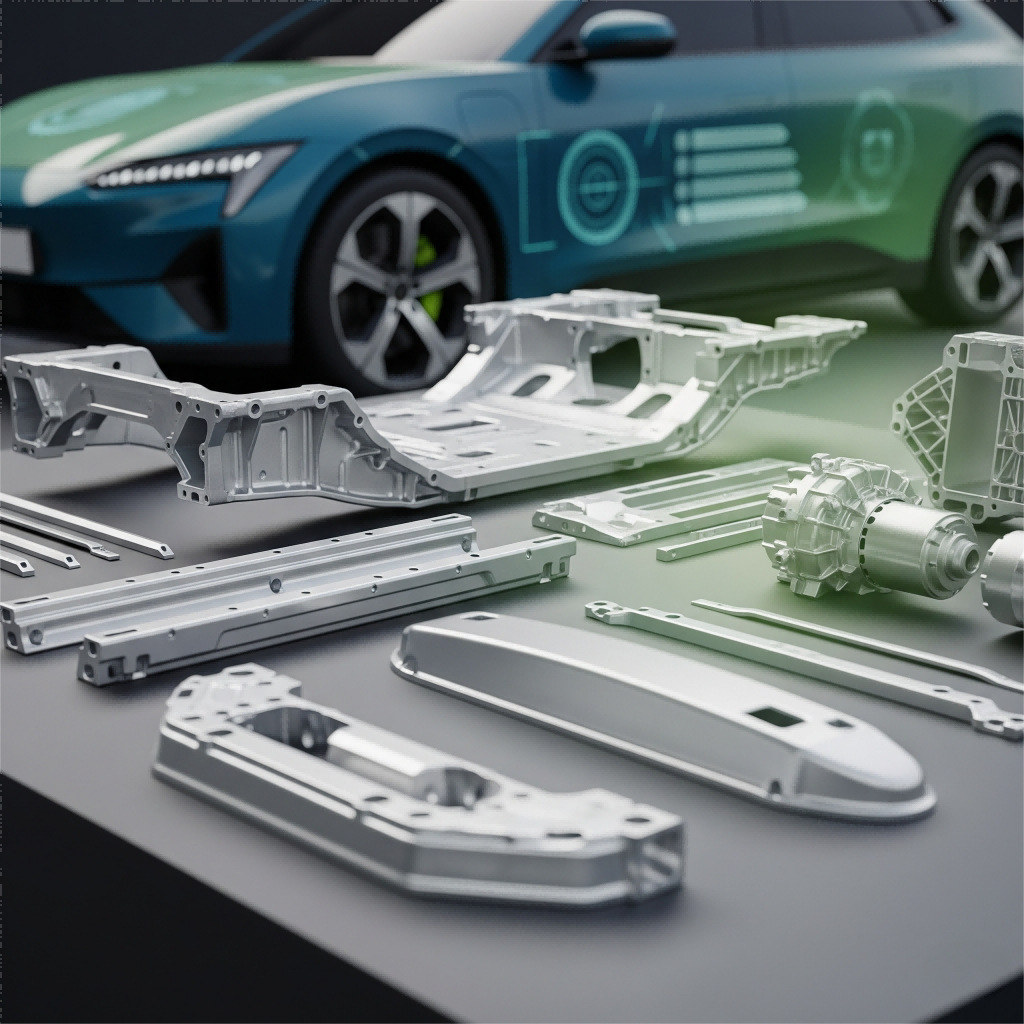

Piezas de Colada de Aluminio para una Movilidad Sostenible

La fundición de aluminio se ha convertido en un factor determinante para los vehículos de nueva energía (NEV), principalmente porque apoya tanto los esfuerzos de sostenibilidad como las iniciativas de reciclaje. El bajo peso del metal ayuda a mejorar la eficiencia energética en automóviles eléctricos, algo que a los fabricantes les preocupa mucho en la actualidad. Además, dado que el aluminio puede reciclarse múltiples veces sin perder calidad, los fabricantes reducen significativamente los residuos durante los ciclos de producción. Vemos fundiciones de aluminio por todas partes en los vehículos eléctricos modernos: piense en carcasas de motor, cajas de transmisión o incluso estructuras de soporte que mantienen todo unido. Estos componentes logran un equilibrio entre ser lo suficientemente ligeros para ahorrar energía de la batería y suficientemente resistentes para soportar el estrés del uso diario. Analizando cifras del sector, el uso de aluminio sigue en aumento a medida que los fabricantes avanzan con mayor fuerza hacia procesos productivos más ecológicos. Algunos informes sugieren que la demanda podría crecer drásticamente en los próximos años, evidenciando lo crucial que se ha vuelto este material para hacer vehículos eléctricos tanto eficientes como responsables desde el punto de vista ambiental.

Componentes de fundición a presión de aluminio en sistemas eléctricos

La fundición de aluminio aporta características bastante especiales, especialmente en cuanto a resistencia a la corrosión y mantenimiento de la resistencia mecánica en el tiempo. Esto la convierte en un material preferido para diversos componentes en los sistemas eléctricos de vehículos eléctricos y de hidrógeno (NEV). Las piezas de aluminio utilizadas en estos vehículos son esenciales para garantizar un funcionamiento suave y confiable. Ofrecen componentes duraderos y fabricados con precisión para partes complejas como conectores y cuerpos de terminales, que no funcionarían tan bien con otros materiales. Lo que realmente destaca es cómo estas piezas de aluminio fundido mantienen un rendimiento eléctrico estable, protegiendo los sistemas del vehículo contra el desgaste y los problemas de corrosión a largo plazo. Otro gran beneficio es la característica de forma casi definitiva (near-net shape), lo cual reduce el tiempo de producción en componentes intrincados. Esto implica menos pasos en el proceso de fabricación y un mejor control de esas tolerancias dimensionales ajustadas necesarias para los sistemas eléctricos actuales en vehículos eléctricos. Analizando lo que está sucediendo actualmente en el mercado, claramente existe una tendencia hacia el uso incrementado de aluminio en la fabricación de automóviles debido a todas estas ventajas. Los fabricantes automotrices están recurriendo cada vez más a componentes de aluminio en busca de construir vehículos que duren más y ofrezcan un mejor desempeño bajo condiciones reales de uso.

Tecnologías de vanguardia que moldean el futuro de la fundición por inyección

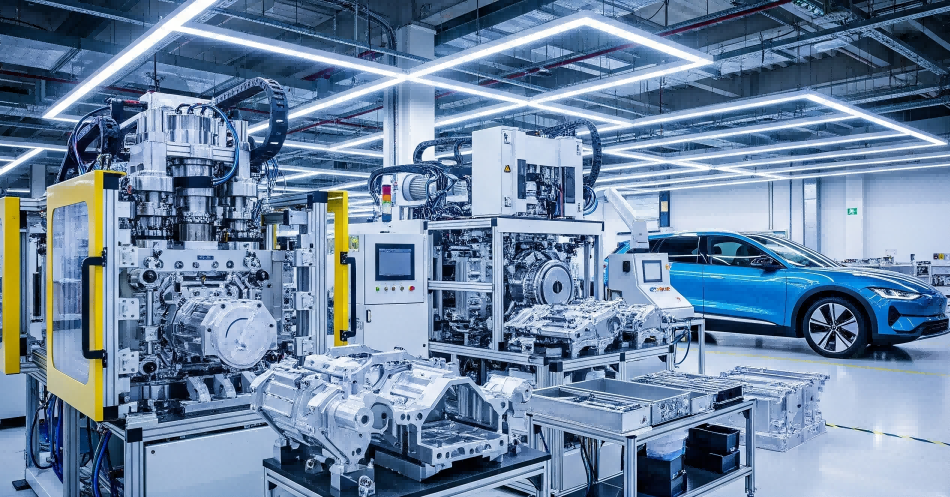

Máquinas de fundición por inyección a alta presión para componentes grandes

Las máquinas de fundición a alta presión han avanzado mucho en los últimos años, lo que ha hecho posible crear piezas más grandes manteniendo una eficiencia y precisión óptimas. Los modelos más recientes pueden aplicar fuerzas considerablemente mayores durante el proceso de fundición, lo que permite a los fabricantes producir componentes complejos de gran escala que mantienen una calidad consistente en todo el producto. Lo que hace que esto sea tan valioso es la capacidad de estas máquinas para reducir defectos y posibilitar la creación de formas complicadas necesarias para cosas como vehículos de nueva energía (NEV, por sus siglas en inglés) y otras piezas automotrices grandes. Teniendo en cuenta hacia dónde se dirige la industria, la mayoría de los analistas creen que estas mejoras en la tecnología de fundición realmente impulsarán los números de productividad. Algunas estimaciones incluso apuntan a un posible aumento del 20% en la eficiencia de fabricación de NEVs dentro de los próximos diez años, a medida que las empresas adopten estos sistemas avanzados.

Fabricación inteligente en la producción de fundición por inyección de aluminio

La tecnología de fabricación inteligente está cambiando por completo la forma en que funciona la fundición de aluminio en matrices cuando se trata de producir piezas más rápidas, de mejor calidad y con capacidad de adaptación en tiempo real. Cuando las fábricas comienzan a implementar sistemas automatizados junto con dispositivos IoT, pueden monitorear lo que sucede durante el proceso de fundición exactamente cuando ocurre y ajustar los parámetros en consecuencia. ¿Qué significa esto para la rentabilidad? Menos material descartado y un control mucho más preciso sobre las dimensiones. Tome como ejemplo a Nemak o al Grupo Ryobi: estas grandes empresas ya han adoptado sistemas avanzados de monitoreo que registran desde fluctuaciones de temperatura hasta tasas de desgaste del molde. Todo el sector de fundición en matrices está avanzando poco a poco, pero firmemente, hacia este tipo de operaciones inteligentes. Para talleres más pequeños que intentan mantenerse competitivos, quizás sea el momento de explorar soluciones básicas de automatización antes de quedarse completamente atrás.

Sostenibilidad y Eficiencia Costera en Fundiciones Modernas

Procesos Ecológicos en Operaciones de Colada por Inyección de Cinc

El sector de fundición a presión de aluminio está experimentando un verdadero cambio hacia enfoques más sostenibles, ya que estos métodos no solo benefician al medio ambiente, sino que también reducen costos para las empresas. Las fundiciones de todo el país están encontrando formas de generar menos residuos y optimizar el uso de energía para obtener mayor rendimiento. Por ejemplo, los sistemas de circuito cerrado permiten reciclar continuamente las aleaciones utilizadas en la fundición a presión, reincorporándolas a las líneas de producción y reduciendo drásticamente el desperdicio de materiales. Además, las tecnologías más recientes en este ámbito permiten que las plantas operen con mucha menos energía que antes, lo que significa ahorros en la factura eléctrica y menores emisiones de gases de efecto invernadero. Tome como referencia a XYZ Die Casting, que implementó varias iniciativas ecológicas el año pasado y logró un consumo energético aproximadamente un 25 por ciento menor, así como un 30 por ciento menos de residuos enviados a los vertederos. Realmente tiene sentido, ya que el ahorro de recursos se traduce directamente en mejoras económicas sin comprometer los estándares de calidad.

Dinámicas del Mercado Global y Proyecciones de la Industria

Centros Regionales de Manufactura para Piezas de Fundición a Presión para VNE

A medida que el mundo automotriz sigue cambiando rápidamente, algunas regiones del mundo se están convirtiendo en centros realmente importantes para la fabricación de componentes de fundición a presión utilizados en vehículos de nueva energía. Miremos Asia en la actualidad, especialmente lugares como China e India, donde estamos viendo muchas nuevas plantas de fundición a presión surgiendo gracias al buen apoyo que reciben por parte de los gobiernos locales e inversiones significativas por parte de los inversores. ¿Por qué está sucediendo esto? Bueno, las personas desean tener más NEVs circulando y los países están haciendo grandes esfuerzos para desarrollar su propia capacidad productiva en lugar de depender tanto de las importaciones. Tomemos como ejemplo a China, que ya cuenta con una infraestructura industrial enorme y existente, además de estar invirtiendo seriamente recursos en actualizar su tecnología de fundición. Los analistas esperan que los números de producción aumenten considerablemente en los próximos años, probablemente duplicándose o incluso triplicándose dentro de diez años. Todo esto significa que estas zonas manufactureras asiáticas probablemente se convertirán en proveedores esenciales de piezas fundidas a presión en todo el mundo, lo cual tiene sentido dado lo críticos que son estos componentes en todo el proceso de fabricación del automóvil.

Normas Emergentes en la Calidad del Fundición a Presión Automotriz

La industria automotriz sigue avanzando rápidamente, especialmente en cuanto a los estándares de calidad en fundición que ahora desempeñan un papel importante en la fabricación de vehículos de nueva energía. ¿Qué impulsa estos cambios? Principalmente regulaciones y programas de certificación que establecen las reglas sobre cómo deben hacerse las cosas. Tome ISO 9001 por ejemplo. Esta norma cubre la gestión básica de la calidad en varias industrias. Luego está IATF 16949, específicamente diseñada para la fabricación automotriz. Incorpora todo lo establecido por ISO 9001 y añade requisitos adicionales para controlar mejor los procesos, prevenir defectos antes de que ocurran y mejorar continuamente en todas las partes de la cadena de suministro. Los fabricantes de automóviles que desean mantenerse competitivos no tienen otra opción que seguir estrictamente las reglas establecidas por organizaciones como ISO y grupos dentro del sector automotriz tales como IATF. Estos estándares no son solamente papeleo, sino que afectan directamente cómo se fabrican los productos y qué terminan conduciendo los clientes.

El hecho de seguir estas normas conlleva una mayor precisión, procesos repetibles y resultados medibles en el trabajo de fundición por moldeo, todos aspectos importantes para garantizar que las piezas de NEV mantengan su integridad estructural y un buen desempeño a lo largo del tiempo. Las regulaciones se vuelven cada vez más estrictas año a año, impulsando a los fabricantes a ofrecer una calidad excepcional, al mismo tiempo que asumen responsabilidad ambiental. Lo que estamos viendo por parte de personas que conocen a fondo esta industria es que estas normas de certificación ya no son simplemente ejercicios formales para cumplir con requisitos. Estas normas están cambiando realmente la forma en que se fabrican los automóviles en general. Las empresas desean producir productos que funcionen perfectamente para los clientes, pero que también cumplan con todos los requisitos regulatorios sin encarecer los costos de cumplimiento.

Tabla de Contenido

- El Papel Crítico de la Fundición a Presión en los Vehículos de Nueva Energía

- Materiales Avanzados Revolucionando la Colada Bajo Presión para VENs

- Tecnologías de vanguardia que moldean el futuro de la fundición por inyección

- Sostenibilidad y Eficiencia Costera en Fundiciones Modernas

- Dinámicas del Mercado Global y Proyecciones de la Industria