Klíčová role lití pod tlakem v nových energetických vozidlech

Strategie lehčení pro efektivitu EV

Použití lehkých materiálů značně ovlivňuje skutečnou účinnost elektromobilů a tlakové lití také výrazně přispívá ke snížení hmotnosti. Když výrobci automobilů přecházejí na lehčí materiály pro své elektromobily, dosahují lepší výkonnosti baterií, což znamená, že řidiči mohou najetzdovat delší vzdálenost mezi nabitím, aniž by spotřebovávali příliš mnoho elektřiny. Hliník se pro tyto účely velmi dobře hodí, a to díky procesům tlakového lití. V současných automobilech se často vyskytují hliníkové díly vyráběné technikami tlakového lití, včetně například komponentů zavěšení a konstrukčních částí, které by tradičně byly z těžších kovů. Tento přesun k lehčí konstrukci neovlivňuje pouze úsporu energie, ale také ovlivňuje jízdní vlastnosti a celkové výkonnostní parametry, které jsou pro zákazníky při výběru těchto vozidel důležité.

Čísla nelžou, pokud jde o lehčí automobilové díly, které zlepšují spotřebu paliva a celkový výkon auta. Odečtěte 10 % hmotnosti vozu a řidiči zpravidla uvidí zlepšení ujetých kilometrů o 6–8 %, což potvrdily mnohé automobilové zprávy v průběhu let. S tím, že se elektrická vozidla v poslední době stávají běžnou součástí silnic, získává tato otázka ještě větší důležitost. Výrobci se ocitají mezi bateriovou hmotností a očekáváními dojezdu. Co tedy dělají? Obrací se na techniky tlakového lití pro výrobu lehčích komponent. Už to není jen nějaký módní technologický experiment. Pro firmy, které se snaží stavět automobily pro budoucnost, je nezbytné vyrábět lehké konstrukce pomocí chytrých materiálů, pokud chtějí zůstat konkurenceschopné na trhu a zároveň splňovat přísné emisní normy, o kterých se neustále mluví.

Strukturální integrity vysokonapěťových součástí

Při vysokonapěťových dílech v nových energetických vozidlech hraje velkou roli konstrukční integrita. Vždyť tyto automobily výrazně závisí na svých elektrických systémech, takže jakákoli slabina může vést k problémům nebo dokonce ohrozit cestující. Zde získává význam odlévání do forem. Tento výrobní proces činí komponenty, jako jsou skříně baterií nebo pouzdra výkonové elektroniky, výrazně pevnějšími a trvanlivějšími. Výhodou odlévání do forem je jeho schopnost pravidelně vyrábět díly s přesnými tolerancemi, což je zásadní pro zachování integrity vysokonapěťových systémů za různých podmínek. Výrobci zjistili zkušenou cestou, že správně odlité komponenty mají dlouhou životnost ve srovnání s jinými metodami.

Odborníci z průmyslu neustále zdůrazňují, proč zůstává tlakové lití klíčovou technologií pro výrobu konstrukčních dílů. Výzkum zveřejněný v International Journal of Advanced Manufacturing Technology ukázal, že díly vyráběné metodou tlakového lití jsou mnohem odolnější. Tyto komponenty lépe odolávají různým zatížením – elektrickým i mechanickým – kterým jsou během normálního provozu vystaveny. Co činí tlakové lití opravdu výjimečným, je jeho trvanlivost. Pro společnosti pracující na nových energetických vozidlech (NEVs) to má velký význam. Automobilový průmysl potřebuje materiály, které v průběhu času nezklamou, a to zejména v době, kdy se snažíme o ekologičtější dopravní řešení. Ačkoliv někteří mohou považovat tlakové lití za zastaralou technologii, stále sehrává klíčovou roli při zajištění toho, aby naše automobily budoucnosti byly trvanlivé a zároveň šetrné k životnímu prostředí.

Pokročilé materiály revolucionalizující tlakové lití pro NEV

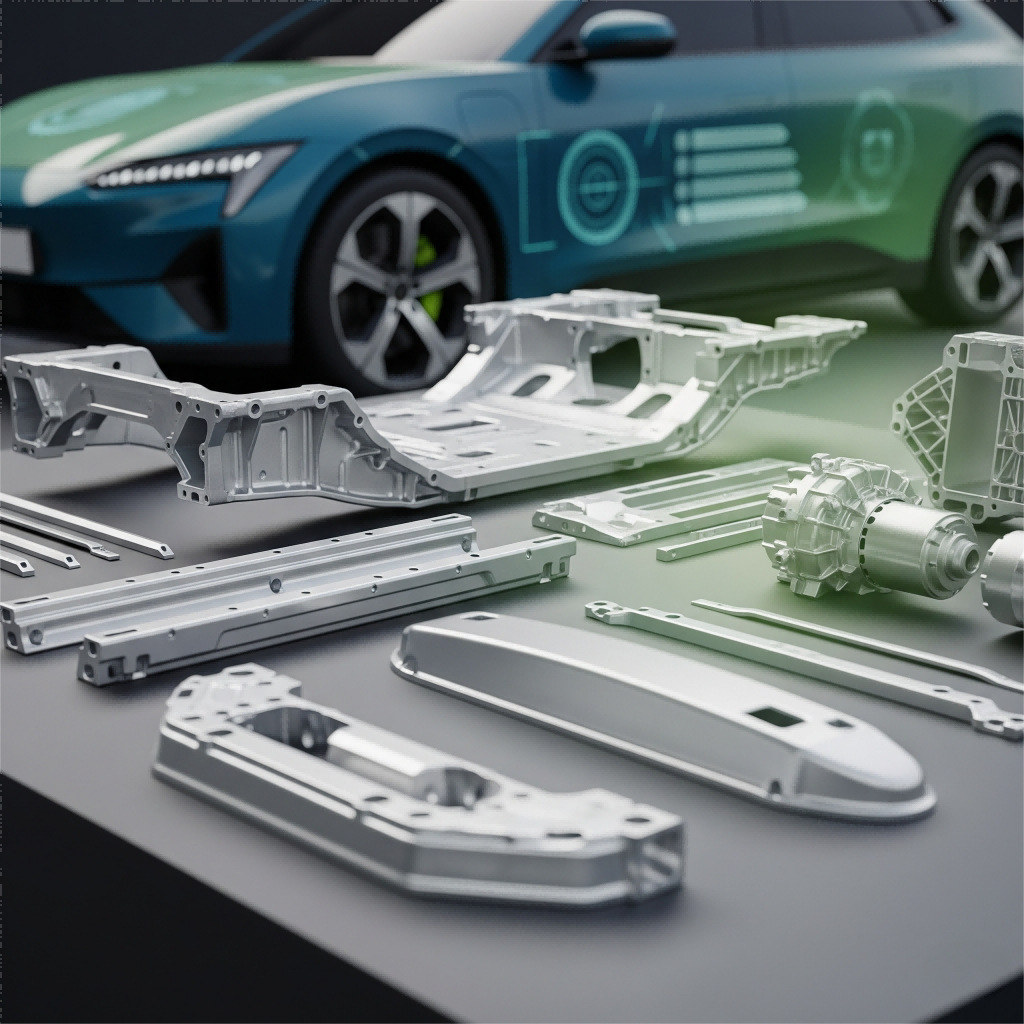

Části z aluminiového tlakového lití pro udržitelnou mobilitu

Hliníkové tlakové lití se stalo pro nové energetické vozidla (NEV) významným prvkem, hlavně proto, že podporuje cíle udržitelnosti i recyklační iniciativy. Díky nízké hmotnosti kovu je možné dosáhnout vyšší energetické účinnosti elektromobilů, což je v současnosti pro automobilky velmi důležité. Navíc, protože hliník lze opakovaně recyklovat bez ztráty kvality, výrobci tím snižují množství odpadu vznikajícího během výrobních cyklů. Hliníkové odlitky najdeme téměř všude ve moderních elektromobilech – například v motorových skříních, převodovkách a dokonce i v konstrukčních prvcích, které drží vše pohromadě. Tyto komponenty představují rovnováhu mezi dostatečnou lehkostí pro úsporu energie a zároveň dostatečnou pevností, aby odolaly denním provozním zátěžím. Podle statistik z odvětví se spotřeba hliníku neustále zvyšuje, protože výrobci automobilů stále více směřují k ekologičtějším výrobním postupům. Některé zprávy naznačují, že poptávka může v příštích letech výrazně vzrůst, což ukazuje na stále rostoucí význam tohoto materiálu pro výrobu elektromobilů, které jsou energeticky úsporné a zároveň ekologicky odpovědné.

Hliníkové tlakově lité komponenty v elektrických systémech

Hliníkové tlakové lití přináší na trh některé docela specifické vlastnosti, zejména pokud jde o odolnost proti korozi a udržení pevnosti v průběhu času. Díky tomu se jedná o materiál volby pro různé komponenty v elektrických systémech NEV. Hliníkové díly používané v těchto vozidlech jsou zásadní pro hladký a spolehlivý provoz. Nabízejí odolné a přesně vyrobené komponenty pro složité části, jako jsou konektory a svorkovnice, které by s jinými materiály nefungovaly stejně dobře. Co opravdu vyniká, je, jak tyto odlitky z hliníku udržují stálý elektrický výkon, čímž chrání systémy vozidla jak před opotřebením, tak před korozními problémy v budoucnu. Další velkou výhodou je vlastnost tvarování téměř k finálnímu tvaru (near-net shape), která zkracuje výrobní čas pro komplikované komponenty. To znamená méně výrobních kroků a lepší kontrolu nad přesnými rozměrovými požadavky potřebnými pro dnešní elektrické systémy EV. Pokud se podíváme na současný trh, je zřejmé, že se v důsledku všech těchto výhod výrazně posouvá k většímu využívání hliníku v automobilové výrobě. Výrobci automobilů se stále více obrací k hliníkovým komponentám, protože hledají způsoby, jak stavět vozidla, která budou trvat déle a lépe se osvědčí za reálných provozních podmínek.

Moderní technologie tvarující budoucnost lití do form

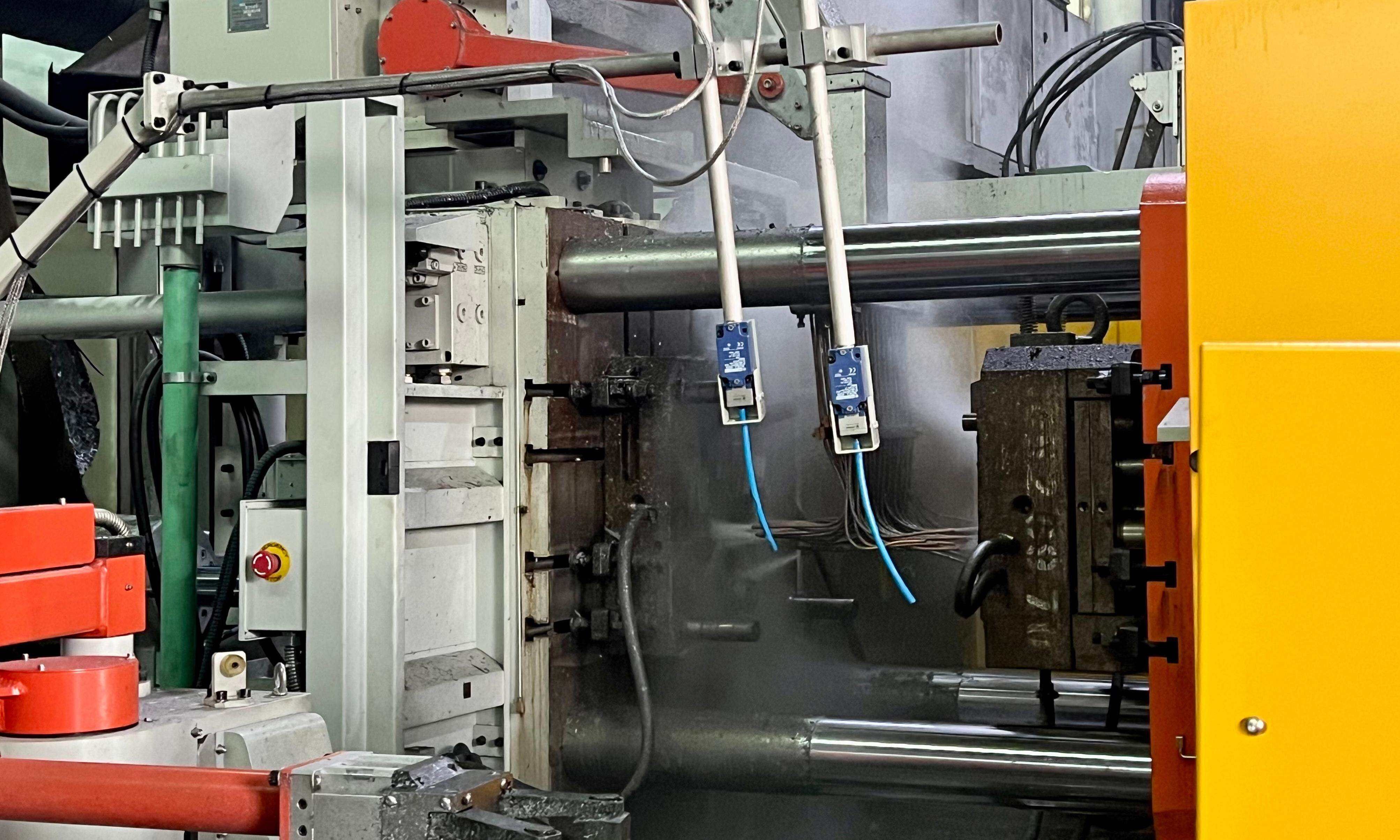

Vysokotlaké stroje na lisování do form pro velké součásti

Lití pod vysokým tlakem se v posledních letech výrazně vyvíjelo, což umožnilo vyrábět větší díly a zároveň udržet vysokou účinnost a přesnost. Novější modely jsou schopné vyvinout mnohem větší sílu během procesu lití, díky čemuž mohou výrobci nyní produkovat složité, velkorozměrové komponenty se zachováním stálé kvality po celém výrobku. To, co tento proces činí tak cenným, je schopnost těchto strojů výrazně snižovat vady a umožňovat výrobu náročných tvarů potřebných například pro nové energetické vozidla (NEV) a další velké automobilové díly. V kontextu vývoje v průmyslu věří většina analytiků, že tyto inovace ve formě technologie vstřikovacích lisů výrazně zvýší výkonnost. Některé odhady dokonce naznačují možný nárůst účinnosti výroby NEV o 20 % během příštích deseti let, jakmile firmy začnou plně využívat tyto pokročilé systémy.

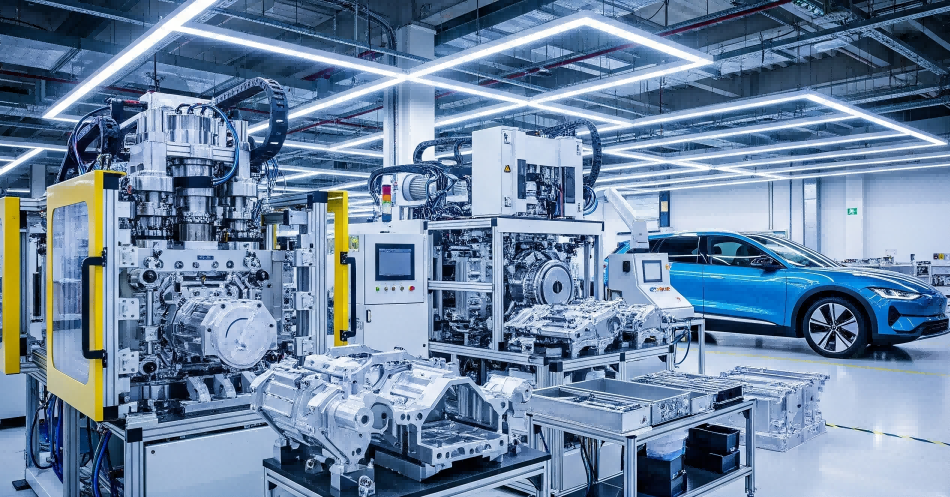

Chytrá výroba ve výrobě lisování aluminových součástí

Chytrá výrobní technologie mění způsob, jakým funguje tlakové lití slitin hliníku, a to v celém procesu výroby, pokud jde o rychlejší výrobu, kvalitnější produkty a schopnost pružně reagovat. Jakmile továrny začnou nasazovat automatizované systémy spolu s IoT zařízeními, mohou sledovat průběh lití v reálném čase a podle toho upravovat parametry. Jaký to má dopad na výslednou ziskovost? Méně odpadu ve formě zmetků a přesnější kontrola rozměrů. Stačí se podívat na společnosti jako Nemak nebo Ryobi Group – tito velcí hráči už dávno nasadili pokročilé monitorovací systémy, které sledují všechny parametry od kolísání teplot až po opotřebení forem. Celý sektor výroby odlitků pod tlakem se tak pomalu, ale jistě posouvá směrem k těmto inteligentním procesům. Pro menší provozy, které chtějí držet krok, je teď možná vhodná chvíle, aby začaly uvažovat o nasazení základních automatizačních řešení, než budou úplně předběhnuté.

Udržitelnost a nákladová efektivita v moderních odlévárnách

Ekologické procesy v operačním lití zinku

Odvětví hliníkového tlakového lití zažívá skutečný posun směrem k ekologičtějším přístupům, protože tyto metody skutečně pomáhají životnímu prostředí a zároveň snižují náklady pro podniky. Litírny po celé zemi hledají způsoby, jak vytvářet méně odpadu a dosahovat větší efektivity využití energie. Podívejte se, co se děje s uzavřenými systémy, které neustále znovu recyklují slitiny z tlakového lití zpět do výrobních linek a výrazně snižují odpad materiálu. Kromě toho novější technologie v tomto oboru umožňují provozovnám fungovat s mnohem nižší spotřebou energie než dříve, takže firmy ušetří na nákladech za elektřinu a zároveň produkují méně skleníkových plynů. Společnost XYZ Die Casting je důkazem – loni zavedla několik zelených iniciativ a zaznamenala snížení spotřeby energie o přibližně 25 % a množství odpadu vloženého na skládky o 30 %. Ve skutečnosti to dává smysl, protože úspora zdrojů se přímo promítá do zlepšení finančních výsledků, a to bez ohrožení národních norem kvality.

Globální tržní dynamika a odvětví projekce

Regionální výrobní centra pro lité díly NEV

Protože se automobilový svět neustále a rychle mění, stávají se některé části světa důležitými centry pro výrobu odlitků používaných v nových energetických vozidlech. Podívejte se na Asii, zejména na místa jako Čína a Indie, kde právě teď vznikají nové továrny na tlakové lití díky podpoře vlád a investicím, které do těchto oblastí proudí. Proč? Lidé chtějí vidět více NEV na silnicích a země se snaží vybudovat vlastní výrobní kapacity, aby nebyly tolik závislé na dovozu. Čína je v tomto ohledu výjimečná, protože už má obrovskou průmyslovou infrastrukturu a zároveň do modernizace svých litírenských technologií masivně investuje. Podle většiny analytiků se očekává, že výrobní čísla v následujících letech výrazně vzroste, pravděpodobně se zdvojnásobí nebo dokonce ztrojnásobí během deseti let. To vše znamená, že tyto asijské výrobní zóny se pravděpodobně stanou klíčovými dodavateli odlitků po celém světě, což dává smysl, vzhledem k tomu, jak důležité tyto komponenty jsou v celém procesu výroby automobilů.

Vznikající standardy v kvalitě autokování

Automobilový průmysl se neustále rychle posouvá dopředu, zejména pokud jde o normy kvality v tlakovém lití, které nyní hrají významnou roli při výrobě vozidel s novými energetickými zdroji. Co tyto změny pohání? Především předpisy a certifikační programy, které stanovují pravidla pro správný postup. Vezměme si například ISO 9001. Tato norma zahrnuje základní řízení kvality napříč různými odvětvími. Poté tu máme IATF 16949, která je specificky přizpůsobena pro automobilovou výrobu. Přebírá všechno z ISO 9001 a přidává další úrovně pro lepší kontrolu procesů, prevenci vady ještě před jejich vznikem a neustálé zlepšování ve všech částech dodavatelského řetězce. Výrobci automobilů, kteří chtějí zůstat konkurenceschopní, nemají jinou možnost než dodržovat přísná pravidla stanovená organizacemi jako je ISO a skupinami působícími v automobilovém sektoru, jako je IATF. Tyto normy nejsou jen formální záležitostí – přímo ovlivňují způsob výroby produktů a to, jaké vozy nakonec jezdí zákazníci.

Dodržování těchto norem přináší větší přesnost, opakovatelné procesy a sledovatelné výsledky při odlévání do forem – všechny důležité aspekty zajištění, že díly NEV vydrží strukturálně a dlouhodobě dobře fungují. Pravidla se každý rok zpřísňují, což nutí výrobce dodávat vysoce kvalitní výrobky a zároveň být ekologicky odpovědnými. Z pohledu odborníků, kteří znají tento průmysl od podlahy, certifikační normy již nejsou jen formální povinností. Ve skutečnosti mění způsob výroby automobilů v celé šíři. Společnosti chtějí vyrábět výrobky, které budou pro zákazníky výborné, ale zároveň splní všechny legislativní požadavky, aniž by to vyústilo v nákladné náklady na dodržování předpisů.