Ключевая роль литья под давлением в новых энергетических автомобилях

Стратегии облегчения конструкции для повышения эффективности ЭВ

Использование легких материалов существенно влияет на эффективность электромобилей, а литье под давлением также способствует значительному уменьшению веса. Когда автопроизводители переходят на более легкие материалы для своих электромобилей, это позволяет лучше использовать энергетическую емкость батарей, что дает возможность проезжать большее расстояние между зарядками, не расходуя слишком много электроэнергии. Алюминий особенно хорошо подходит для этих целей благодаря процессам литья под давлением. Во многих современных автомобилях теперь используются алюминиевые детали, изготовленные с применением технологий литья под давлением, включая такие элементы, как компоненты подвески и конструкционные детали, которые ранее изготавливались из более тяжелых металлов. Переход к более легкой конструкции направлен не только на экономию энергии, но также влияет на характеристики управляемости и общие показатели производительности, важные для потребителей, рассматривающих эти транспортные средства.

Цифры не лгут, когда речь идет о том, что более легкие детали автомобиля делают машины экономичнее и улучшают общую производительность. Уменьшите массу автомобиля на 10%, и водители обычно получают улучшение расхода топлива на 6-8%, что подтверждается многими автомобильными отчетами на протяжении времени. С появлением электромобилей это становится еще более важным. Производители оказались в ситуации, когда нужно балансировать между весом аккумулятора и ожиданиями по запасу хода. Что они делают в таком случае? Они обращаются к технологиям литья под давлением для производства более легких компонентов. Это уже давно не просто модный эксперимент с новыми технологиями. Для компаний, которые стремятся создавать автомобили будущего, использование легких и умных материалов стало практически необходимым, если они хотят оставаться конкурентоспособными на рынке и при этом соответствовать строгим стандартам выбросов, о которых все постоянно говорят.

Структурная целостность высоковольтных компонентов

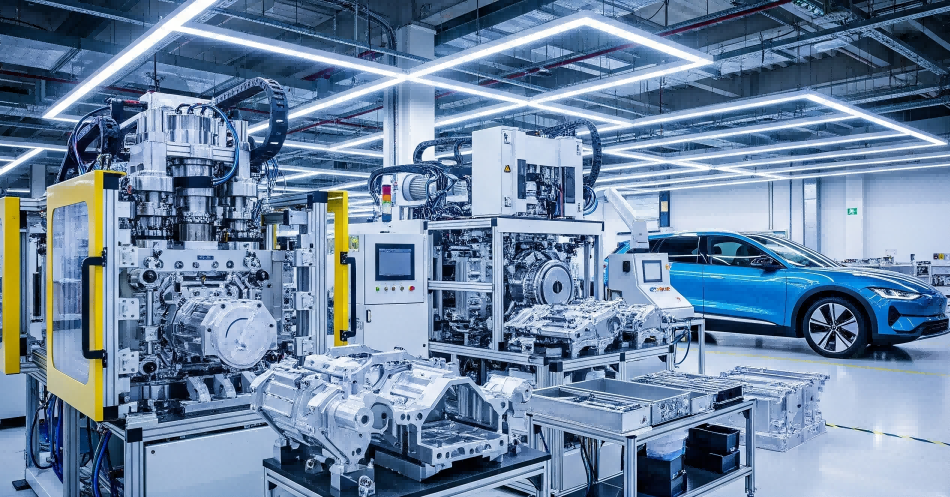

Конструктивная целостность играет большую роль в вопросе высоковольтных компонентов в транспортных средствах нового поколения. В конечном итоге, эти автомобили в значительной степени зависят от своих электрических систем, и любые слабые места могут привести к неисправностям или даже угрожать безопасности пассажиров. Именно поэтому процесс литья под давлением приобретает такое значение. Этот производственный процесс делает компоненты, такие как корпуса аккумуляторов и блоки питания электроники, гораздо более прочными и надежными на протяжении длительного времени. Особенность литья под давлением заключается в его способности стабильно выпускать детали с высокой точностью, что критически важно для сохранения целостности высоковольтных систем в различных условиях. Производители неоднократно убеждались на практике, что правильно отлитые компоненты в долгосрочной перспективе выдерживают нагрузки лучше, чем изготовленные другими методами.

Инсайдеры отрасли постоянно указывают на причины, по которым литье под давлением остается столь важным для изготовления структурных деталей. Исследование, опубликованное в журнале International Journal of Advanced Manufacturing Technology, показало, что при использовании методов литья под давлением компоненты становятся гораздо прочнее. Эти детали лучше выдерживают различные электрические и механические нагрузки, которым они подвергаются в процессе нормальной эксплуатации. Особенностями литья под давлением является его долговечность. Это имеет большое значение для компаний, работающих над новыми энергетическими транспортными средствами (NEV). Автомобильной отрасли требуются материалы, которые со временем не будут выходить из строя, особенно в условиях перехода к более экологичным решениям в транспорте. Таким образом, хотя некоторые могут рассматривать литье под давлением как устаревшую технологию, оно по-прежнему играет ключевую роль в обеспечении долговечности и экологичности автомобилей будущего.

Современные материалы революционизируют литье под давлением для НЭП

Алюминиевые литые детали для устойчивой мобильности

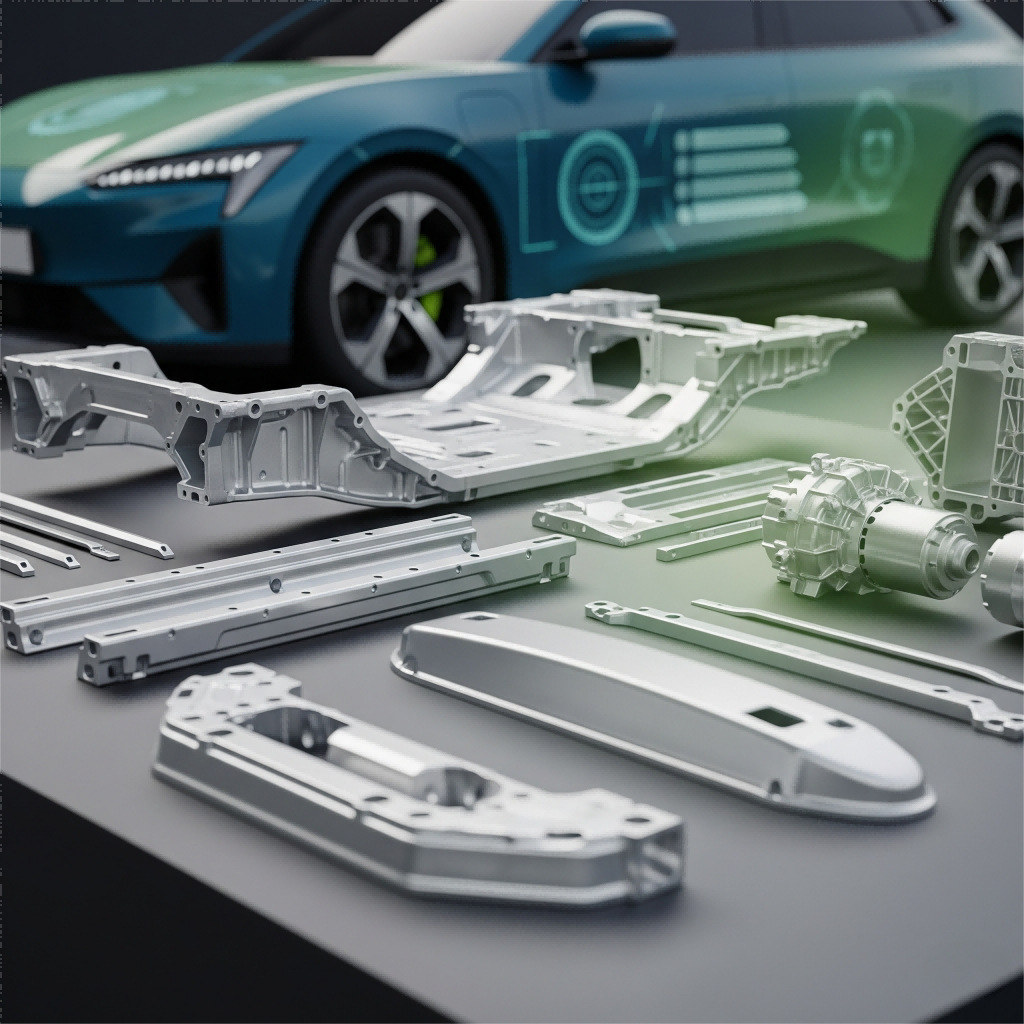

Алюминиевое литье под давлением стало революционным шагом для транспортных средств с новой энергией (NEV), в первую очередь потому, что оно поддерживает усилия по устойчивому развитию и инициативы по переработке. Благодаря легкому весу металла достигается повышение энергоэффективности электромобилей, что в последнее время является очень важным аспектом для автопроизводителей. Кроме того, поскольку алюминий может перерабатываться несколько раз без потери качества, производители уменьшают количество отходов, возникающих в процессе производства. Алюминиевые отливки можно увидеть повсеместно в современных электромобилях — например, в корпусах двигателей, в картерах коробок передач и даже в конструкционных элементах, обеспечивающих целостность конструкции. Эти компоненты находятся в балансе между легкостью, необходимой для экономии энергии аккумулятора, и прочностью, достаточной для выдерживания повседневных эксплуатационных нагрузок. Если посмотреть на отраслевые данные, то использование алюминия продолжает расти, поскольку автопроизводители стремятся к более экологичным процессам производства. Некоторые отчеты предполагают, что спрос может значительно увеличиться в ближайшие годы, что демонстрирует важность этого материала для повышения эффективности и экологической ответственности электромобилей.

Алюминиевые литые под давлением компоненты в электрических системах

Алюминиевое литье под давлением обладает довольно особыми характеристиками, особенно в плане устойчивости к коррозии и сохранения прочности со временем. Благодаря этому алюминий становится основным материалом для различных компонентов электрических систем новых энергетических транспортных средств (NEV). Алюминиевые детали, используемые в этих транспортных средствах, играют ключевую роль в обеспечении бесперебойной и надежной работы. Они обеспечивают прочные и точно изготовленные компоненты для сложных деталей, таких как соединители и корпуса клемм, которые не могли бы так эффективно работать, если бы использовались другие материалы. Особое преимущество заключается в том, что эти литые алюминиевые детали обеспечивают стабильную электрическую проводимость, защищая системы транспортных средств от износа и проблем с коррозией в долгосрочной перспективе. Еще одним важным преимуществом является возможность изготовления отливок почти точной формы, что позволяет сократить время производства сложных компонентов. Это означает меньшее количество этапов производства и лучший контроль над соблюдением строгих размерных допусков, необходимых для современных электрических систем EV. Если посмотреть на текущую рыночную ситуацию, то наблюдается явный сдвиг в сторону увеличения использования алюминия в автомобилестроении именно благодаря всем этим преимуществам. Производители автомобилей все чаще обращаются к использованию алюминиевых компонентов, стремясь создавать транспортные средства, которые будут служить дольше и демонстрировать более высокие эксплуатационные характеристики в реальных условиях.

Перспективные технологии, формирующие будущее штамповки под давлением

Машины для высокоточной штамповки под давлением крупногабаритных деталей

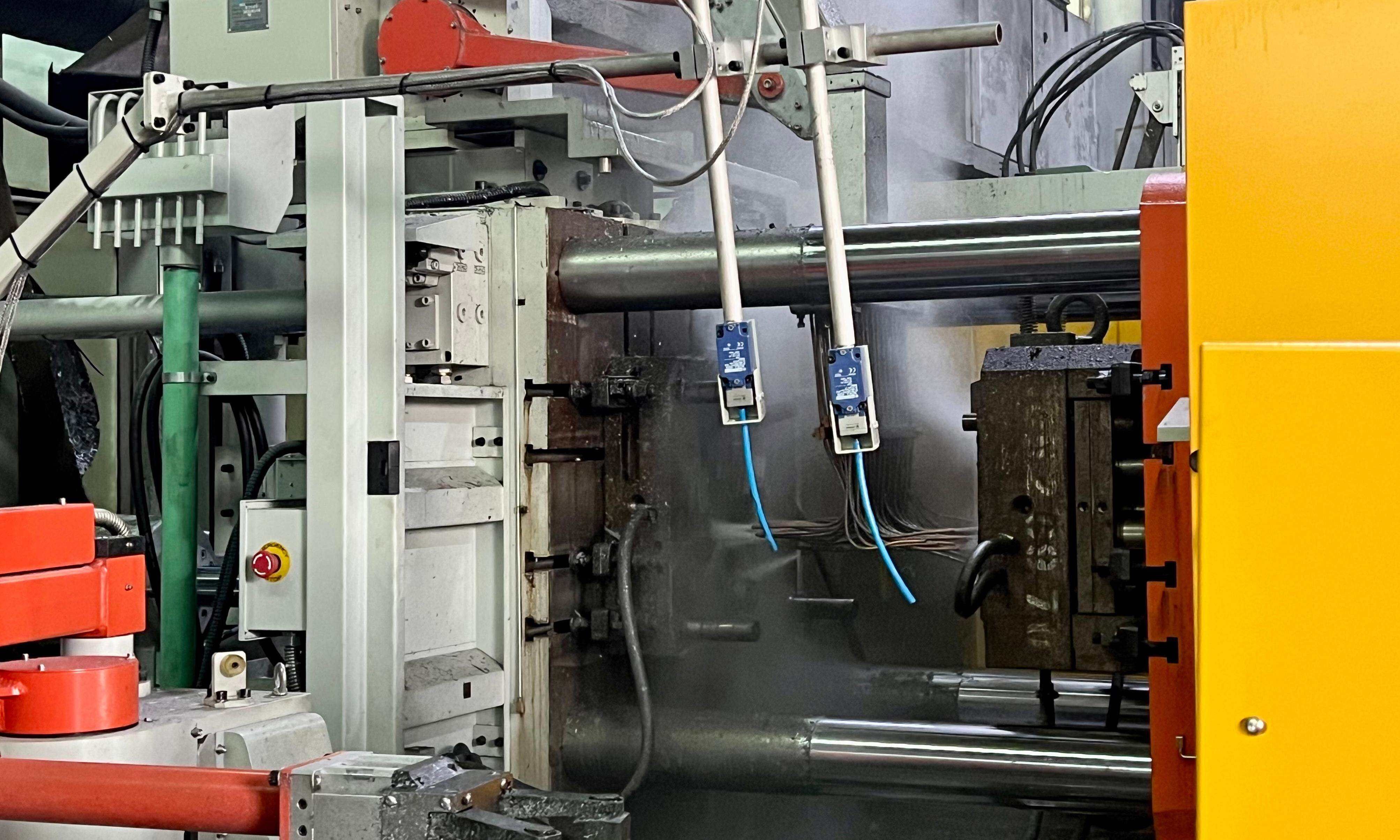

Машины для литья под высоким давлением проделали долгий путь в последние годы, что сделало возможным создание более крупных деталей, сохраняя при этом высокую эффективность и точность. Более новые модели способны прикладывать гораздо большее усилие в процессе литья, что означает, что производители теперь могут выпускать сложные крупногабаритные компоненты, обеспечивающие стабильное качество на протяжении всего производственного процесса. Ценность этого заключается в том, что такие машины уменьшают количество дефектов и позволяют создавать сложные формы, необходимые для таких изделий, как транспортные средства с новыми источниками энергии (NEV) и другие крупные автомобильные детали. Если посмотреть на направление развития отрасли, большинство аналитиков считают, что эти улучшения в технологии литья под давлением значительно увеличат показатели производительности. Некоторые оценки даже указывают на возможное повышение эффективности производства NEV на 20% в течение следующих десяти лет по мере внедрения компаниями этих передовых систем.

Умное производство в процессе литья алюминия под давлением

Интеллектуальные производственные технологии полностью меняют процесс литья алюминиевых отливок, позволяя выпускать продукцию более высокого качества быстрее и с возможностью оперативной корректировки. Когда на заводах внедряются автоматизированные системы и устройства интернета вещей (IoT), появляется возможность отслеживать процессы литья в режиме реального времени и при необходимости вносить коррективы. Для бизнеса это означает меньший объем отходов и более точный контроль размеров отливок. В качестве примера можно привести такие крупные компании, как Nemak и Ryobi Group, которые уже внедрили передовые системы мониторинга, отслеживающие все — от колебаний температуры до степени износа форм. Таким образом, вся отрасль литья под давлением постепенно переходит к таким интеллектуальным решениям. Небольшим производственным предприятиям, стремящимся не отставать от конкурентов, сейчас самое время задуматься о внедрении базовых решений автоматизации, пока они полностью не отстали от современных технологий.

Устойчивое развитие и экономическая эффективность в современных литейных цехах

Экологически чистые процессы в операциях литья под давлением из цинка

Сектор алюминиевого литья под давлением переживает реальный сдвиг в сторону более экологичных подходов, поскольку такие методы действительно помогают окружающей среде и одновременно сокращают расходы для бизнеса. Литейные цеха по всей стране находят способы производить меньше отходов и получать больше отдачи от энергопотребления. Обратите внимание на системы с замкнутым циклом, которые продолжают повторно перерабатывать сплавы для литья под давлением прямо в производственные линии, значительно сокращая объем материальных отходов. Помимо этого, новые технологии в этой области позволяют заводам работать на гораздо меньшем количестве электроэнергии, чем раньше, так что компании экономят на счетах за электричество и при этом выбрасывают меньше парниковых газов. Компания XYZ Die Casting служит подтверждением — они внедрили несколько экологических инициатив в прошлом году и добились снижения потребления энергии на свои объекты примерно на 25%, а также уменьшили объем отходов, отправляемых на свалки, на 30%. Всё логично, ведь экономия ресурсов напрямую приводит к улучшению финансовых результатов без ущерба для стандартов качества.

Глобальная динамика рынка и отраслевые прогнозы

Региональные производственные центры по выпуску деталей NEV для литья под давлением

По мере того, как автомобильная индустрия продолжает быстро меняться, некоторые регионы мира становятся действительно важными центрами производства литых под давлением компонентов, используемых в транспортных средствах с новыми источниками энергии. Посмотрите на Азию, особенно такие страны, как Китай и Индия, где мы наблюдаем массовое появление новых заводов по производству литья под давлением, поскольку местные правительства активно поддерживают эти предприятия, а инвесторы вкладывают средства в такие операции. Почему? Потому что люди хотят видеть на дорогах больше ТС с новыми источниками энергии, а страны стремятся нарастить собственные производственные мощности, чтобы меньше зависеть от импорта. Возьмем Китай, у которого уже есть огромная промышленная инфраструктура, а также серьезные ресурсы, направляемые на модернизацию технологий литья. По прогнозам большинства аналитиков, объемы производства там должны значительно возрасти в ближайшие годы, вероятно, удвоившись или даже утроившись в течение десяти лет. Это означает, что азиатские производственные зоны, вероятно, станут ключевыми поставщиками литых компонентов по всему миру, что логично, учитывая важность этих деталей во всем процессе производства автомобилей.

Новые стандарты в области качества автодеталей, полученных методом литья под давлением

Автомобильная промышленность продолжает быстро развиваться, особенно в плане стандартов качества литья под давлением, которые теперь играют важную роль в производстве транспортных средств на новом виде энергии. Что движет этими изменениями? В основном, регулирующие нормы и программы сертификации, устанавливающие правила, по которым должно происходить производство. Возьмем, к примеру, ISO 9001. Этот стандарт охватывает основы управления качеством в различных отраслях. Затем идет IATF 16949, специально разработанный для автомобильного производства. Он включает в себя все положения ISO 9001 и дополняет их дополнительными мерами для более точного контроля процессов, предотвращения дефектов и постоянного совершенствования всех звеньев цепочки поставок. Производители автомобилей, желающие оставаться конкурентоспособными, обязаны следовать строгим правилам, установленным организациями, такими как ISO, и группами автомобильной отрасли, например IATF. Эти стандарты — не просто бумажная работа, они напрямую влияют на производство продукции и на то, каким автомобилем в конечном итоге будет пользоваться клиент.

Соблюдение этих стандартов обеспечивает более высокую точность, воспроизводимость процессов и контролируемые результаты в работе по литью под давлением — все это важные аспекты, обеспечивающие прочность конструкции NEV-компонентов и их надежную работу на протяжении длительного времени. Требования ежегодно становятся все строже, что заставляет производителей уделять особое внимание высокому качеству продукции, одновременно соблюдая экологические стандарты. По мнению экспертов, хорошо разбирающихся в отрасли, эти сертификационные стандарты больше не являются простой формальностью. Они действительно меняют общий подход к производству автомобилей. Компании стремятся выпускать продукцию, которая будет отлично работать с точки зрения потребителей, а также соответствовать всем регуляторным требованиям, не приводя к значительному росту затрат на соответствие стандартам.

Содержание

- Ключевая роль литья под давлением в новых энергетических автомобилях

- Современные материалы революционизируют литье под давлением для НЭП

- Перспективные технологии, формирующие будущее штамповки под давлением

- Устойчивое развитие и экономическая эффективность в современных литейных цехах

- Глобальная динамика рынка и отраслевые прогнозы