Kalıp Dökümünün Yeni Enerji Araçları'ndaki Kritik Rolü

EV Verimliliği için Hafif Ağırlık Stratejileri

Hafif malzemelerin kullanılması, elektrikli araçların ne kadar verimli olduğuna dair büyük bir fark yaratır ve basınçlı döküm sayesinde ağırlık oldukça düşebilir. Otomobil üreticileri, elektrikli araçları için daha hafif malzemelere geçtiğinde, bataryadan daha iyi bir menzil elde ederler. Bu da kullanıcıların şarjlar arasında fazla elektrik tüketmeden daha uzun mesafeler gitmesini sağlar. Alüminyum, basınçlı döküm süreçleriyle bu tür uygulamalar için oldukça iyi çalışır. Günümüzde birçok modern aracın, süspansiyon parçaları ve daha ağır metallerden geleneksel olarak üretilen yapısal bileşenler dahil olmak üzere basınçlı döküm tekniğiyle üretilen alüminyum parçaları vardır. Bu hafif inşaya geçiş sadece enerji tasarrufu açısından değil, aynı zamanda tüketici odaklı performans kriterleri ve araçların genel sürüş karakteristiği üzerinde de etkilidir.

Daha hafif otomobil parçalarının yakıt tasarrufu sağladığı ve otomobilin genel performansını artırdığı sayılara dayalı bir gerçektir. Otomobilin ağırlığının %10'unu aldığınızda, şoförler genellikle yaklaşık %6-8 daha iyi yakıt verimliliği elde eder ve bu, otomotiv raporları tarafından zaman içinde doğrulanmıştır. Elektrikli araçların günümüzde yaygınlaşmasıyla birlikte bu durum daha da kritik hale gelmiştir. Üreticiler, pil ağırlığı ile menzil beklentileri arasında sıkışıp kalmışlardır. Peki ne yaparlar? Daha hafif bileşenler için döküm tekniklerine yönelirler. Artık bu sadece gösterişli bir teknoloji deneyimi de değildir. Yarının otomobillerini üretmeye çalışan firmalar için akıllı malzemelerle hafif yapıda üretim yapmak, pazarda rekabet edebilmek ve herkesin konuştuğu zorlu emisyon standartlarını karşılayabilmek adına neredeyse zorunluluk halini almıştır.

Yüksek Gerilimli Bileşenlerde Yapısal Dayanım

Yüksek voltajlı parçaların yeni nesil enerji araçlarında yapısal bütünlük çok önemlidir. Sonuçta bu araçlar elektrik sistemlerine çok fazla bağımlı oldukları için herhangi bir zayıflık sorunlara hatta yolcular için tehlikelere yol açabilir. Tam burada kalıp döküm (die casting) süreci oldukça önemli hale gelir. Bu üretim süreci batarya kılıfları ve güç elektroniği için kasa gibi parçaları zamanla daha güçlü ve daha güvenilir hale getirir. Kalıp dökmeyi ayıran şey, yüksek voltajlı sistemlerin çeşitli koşullar altında sağlam kalmasını sağlayan dar toleranslarla parça üretmedeki tutarlılığıdır. Üreticiler, doğru şekilde dökülmüş parçaların diğer yöntemlerle üretilenlere kıyasla uzun vadede daha dayanıklı olduğunu tecrübeyle öğrenmişlerdir.

Sektörün içinden gelenler, kalıp dökümün yapısal parçalar için neden hâlâ önemli olduğunu sürekli vurgulamaktadırlar. International Journal of Advanced Manufacturing Technology'de yayınlanan bir araştırma, üreticilerin kalıp döküm yöntemlerini kullandığında parçalarının çok daha dayanıklı hale geldiğini göstermiştir. Bu parçalar, normal çalışma sırasında karşılaştıkları elektriksel ve mekanik olmak üzere çeşitli streslere karşı gerçekten daha uzun ömürlü olmaktadırlar. Kalıp dökümü gerçekten ayırt edici kılan şey, gösterdiği dayanıklılıktır. Yeni enerjili araçlar (NEV) üzerinde çalışan firmalar için bu oldukça önemlidir. Otomotiv sektörü, özellikle daha yeşil ulaşım çözümlerine doğru ilerlediğimizde, zaman içinde bozulmayacak malzemelere ihtiyaç duymaktadır. Dolayısıyla bazıları kalıp dökümü eski moda bir teknoloji olarak görebilir ama yarının arabalarının hem dayanıklı hem de çevre dostu olmasında hâlâ kritik bir rol oynamaktadır.

İleri Malzemeler NEV Şablon Dökümünü Devrim Yaptırıyor

Sürdürülebilir Taşıma için Alüminyum Şablon Dökümü Parçaları

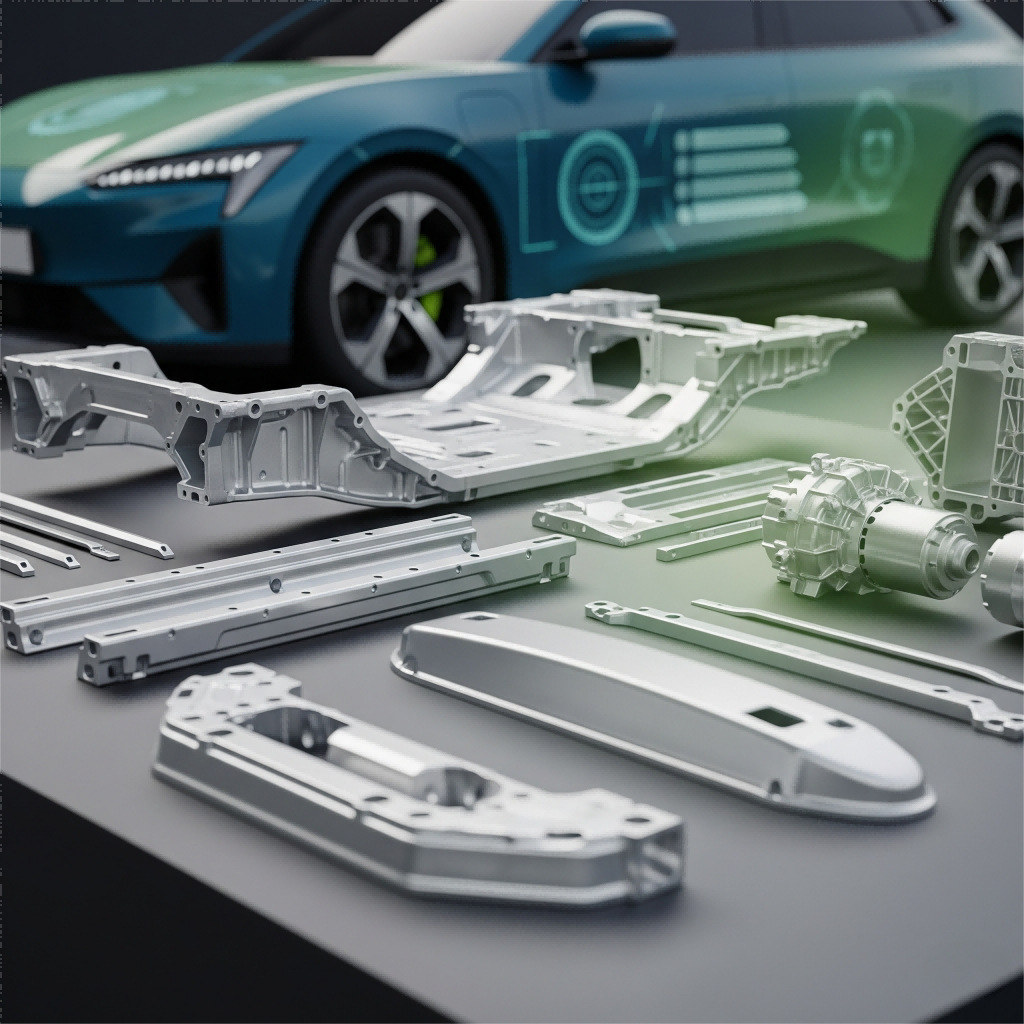

Alüminyum basınçlı döküm, Yeni Enerji Araçları (NEV) için oyun değiştirici bir unsur haline gelmiştir ve bunun temel nedeni sürdürülebilirlik çabalarına ve geri dönüşüm girişimlerine destek sağlamasıdır. Metalin hafifliği, günümüzde otomotiv üreticilerinin büyük önem verdiği elektrikli araçlarda enerji verimliliğini artırmaya yardımcı olur. Ayrıca alüminyumun kalite kaybı olmadan defalarca geri dönüştürülebilmesi, üreticilerin üretim süreçlerindeki atıkları azaltmalarına olanak tanır. Alüminyum dökümleri modern elektrikli araçlarda her yerde görmekteyiz; motor gövdeleri, şanzıman kutuları hatta her şeyi bir arada tutan yapısal destekler aklımıza gelir. Bu bileşenler, batarya gücünü tasarruf etmek adına yeterince hafif olma ve aynı zamanda günlük sürüşlerin zorluklarına dayanacak kadar sağlam olma dengesini sağlar. Sektörden gelen rakamlara baktığımızda, otomobil üreticilerinin daha yeşil üretim yöntemlerine yönelmesiyle birlikte alüminyum kullanımının sürekli artmakta olduğu görülmektedir. Bazı raporlar, önümüzdeki birkaç yıl içinde talebin ciddi oranda artabileceğini ve bu maddenin elektrikli araçların hem verimli hem de çevresel olarak sorumlu üretiminde ne kadar kritik bir rol üstlendiğini göstermektedir.

Elektrik Sistemlerinde Alüminyum Döküm Parçalar

Alüminyum döküm, özellikle korozyona dayanıklılık ve zamanla dayanıklılığın korunmasında oldukça özel bazı özellikler sunar. Bu da onu NEV elektrik sistemlerindeki çeşitli parçalar için başvurulan bir malzeme haline getirir. Bu araçlarda kullanılan alüminyum parçalar, işlemlerin sorunsuz ve güvenilir bir şekilde yürütülmesi açısından hayati öneme sahiptir. Bağlantı elemanları ve terminaller gibi karmaşık parçalar için diğer malzemelerle aynı verimliliği gösteremeyecek dayanıklı ve hassas biçimde üretilmiş bileşenler sağlar. Gerçekten dikkat çeken şey, bu döküm alüminyum parçaların elektriksel performansın sürekli olmasını sağlamasıdır; bu da araç sistemlerini hem zamanla oluşan aşınma hem de korozyon sorunlarından korur. Başka bir büyük avantaj ise, karmaşık bileşenlerin üretim süresini kısan neredeyse net şekil (near-net shape) özelliğidir. Bu, üretimde daha az işlem ve günümüz elektrikli araçlarının elektrik sistemleri için gerekli olan sıkı tolerans gereksinimlerinin daha iyi kontrol edilmesi anlamına gelir. Piyasadaki mevcut duruma bakıldığında, tüm bu avantajlar nedeniyle otomotiv üretiminde alüminyum kullanımına doğru bir kayma olduğu açıkça görülmektedir. Otomotiv üreticileri, araçların daha uzun ömürlü ve gerçek dünya koşullarında daha iyi performans göstermesini sağlamak amacıyla artan oranda alüminyum bileşenlere yönelmektedir.

Mold Çekim Endüstrisinin Geleceğini Şekillendiren Öncü Teknolojiler

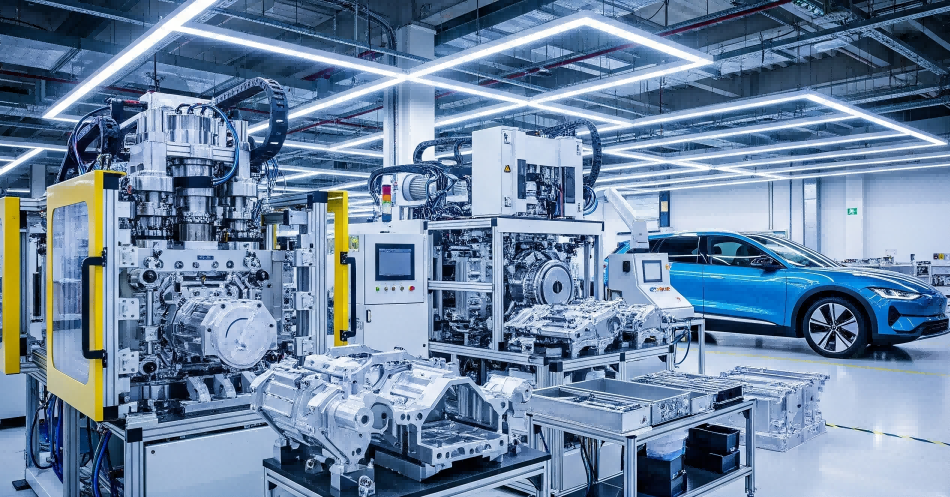

Büyük Bileşenler İçin Yüksek Basınçlı Mold Çekim Makineleri

Yüksek basınçlı döküm makineleri son yıllarda önemli ilerlemeler kaydetti; bu da daha büyük parçaların üretilmesini, aynı zamanda yüksek verimlilik ve hassasiyetin korunmasını sağladı. Yeni modeller, döküm sürecinde çok daha büyük kuvvet uygulayabiliyor. Bu da üreticilerin, kaliteyi sürekli koruyan karmaşık ve büyük ölçekli bileşenleri üretmesine olanak tanıyor. Bu sürecin değerli kılan yönü, bu makinelerin hataları azaltmasının yanında, yeni nesil araçlar (NEV) ve diğer büyük otomotiv parçaları için gerekli olan karmaşık şekillerin üretimine imkan tanımasıdır. Sektörün geleceğine bakıldığında, analistlerin çoğu, döküm teknolojisindeki bu gelişmelerin üretkenlik rakamlarını önemli ölçüde artıracağını düşünmektedir. Hatta bazı tahminler, şirketler bu gelişmiş sistemleri benimsediğinde, NEV üretim verimliliğinde önümüzdeki on yıl içinde %20'ye varan artışların mümkün olabileceğini göstermektedir.

Alüminyum Mold Çekim Üretiminde Akıllı İmalat

Akıllı üretim teknolojisi, alüminyum kalıp döküm sektöründe ürünleri daha hızlı, daha kaliteli şekilde üretme ve gelişmeler karşısında anında adapte olma kapasitesi açısından köklü bir değişim yaratmaktadır. Fabrikalar otomatik sistemlerle birlikte IoT cihazlarını devreye sokmaya başladığında, döküm sürecinin gerçekleştiği anda süreçleri izleyebilir ve buna göre ayarlamalar yapabilirler. Bu durumun maliyet açısından anlamı nedir? Daha az hurda malzeme israfı ve boyutlar üzerinde çok daha sıkı bir kontrol. Nemak ya da Ryobi Group gibi büyük oyunculara bakalım; bu şirketler, sıcaklık dalgalanmalarından kalıp aşınma oranlarına kadar her şeyi izleyen gelişmiş izleme sistemlerini zaten benimsemiş durumda. Tüm kalıp döküm sektörü, istikrarlı bir şekilde bu tür akıllı operasyonlara doğru ilerlemektedir. Küçük işletmeler için ise rekabeti yakından takip etme ve tamamen geri kalmadan temel otomasyon çözümlerine yatırım yapma zamanı artık olabilir.

Modern Dökümhanelerde Sürdürülebilirlik ve Maliyet Etkinliği

Zink Kalıp Dökümü İşlemlerinde Çevre dostu Süreçler

Alüminyum döküm sektöründe gerçekte daha yeşil yaklaşımlara doğru bir kayma yaşanıyor çünkü bu yöntemler çevre dostu olmanın yanında işletmelerin maliyetlerini de düşürüyor. Ülkedeki dökümhaneler, atık miktarını azaltarak ve enerji kullanımında daha fazla verim sağlayarak daha fazla kazanç elde etme yollarını buluyorlar. Üretim hatlarına sürekli olarak döküm alaşımlarını geri kazandıran kapalı döngü sistemlerine bakın, bu da malzeme atığını ciddi şekilde azaltıyor. Ayrıca bu alandaki yeni teknolojiler sayesinde tesisler eskiden olduğundan çok daha az enerjiyle çalışabiliyor, bu yüzden şirketler elektrik faturalarında para kazanırken sera gazı emisyonlarını da azaltmış oluyor. XYZ Döküm firmasını bir örnek olarak ele alalım; geçen yıl birkaç yeşil inisiyatif başlattılar ve tesislerinde yaklaşık %25 daha az enerji kullanımına ve %30 daha az çöpün çöp kutularına girmesi sağlanmış oldu. Düşünüldüğünde bu yaklaşım, kalite standartlarını zedelemeden doğrudan maliyet avantajları sağladığı için oldukça mantıklı.

Küresel Piyasa Dinamikleri ve Sektör Tahminleri

Die Cast NEV Parçaları için Bölgesel Üretim Merkezleri

Otomotiv sektörü hızla değişmeye devam ederken, yeni nesil enerji araçlarında kullanılan döküm parçaların üretiminde bazı bölgeler ön plana çıkmaktadır. Özellikle Çin ve Hindistan gibi Asya'nın bazı bölgelerinde hükümetlerin verdiği destekler ve yatırımcıların bu alana yoğunlaşıyor olması nedeniyle yeni döküm tesislerinin sayısı artmaktadır. Bunun nedeni ise insanların yollarda daha fazla NEV görmeyi hedeflemesi ve ülkelerin ithalata bağımlı olmaktansa üretim kapasitelerini kendi bölgelerinde kurarak artırmaya çalışmalarıdır. Örneğin Çin, mevcut büyük sanayi altyapısına ek olarak döküm teknolojilerini geliştirmek için ciddi kaynaklar ayırmaktadır. Analistlerin çoğu, üretim rakamlarının önümüzdeki yıllarda önemli ölçüde artacağını, on yıl içinde iki ya da üç katına çıkarabileceğini öngörmektedir. Bu durum, Asya'daki bu üretim bölgelerinin dünya çapında döküm parçalar konusunda hayati öneme sahip tedarikçiler haline gelmesini sağlayacaktır. Bu da otomobil üretim sürecinin hemen her aşamasında bu komponentlerin hayati öneminin bir göstergesidir.

Otomotiv Pres Ajansı Kalitesinde Yeni Standartlar

Otomotiv endüstrisi özellikle yeni nesil enerjili araçların üretiminde önemli bir rol oynayan döküm kalite standartları konusunda hızla ilerlemeye devam etmektedir. Peki bu değişiklikleri sağlayan nedir? Başlıca sebep, uygulama biçimini belirleyen mevzuat ve sertifikasyon programlarıdır. Örneğin ISO 9001, sektörler arası temel kalite yönetimini kapsar. Bunun yanında otomotiv üretimine özel olarak hazırlanan IATF 16949 standardı da bulunmaktadır. IATF 16949, ISO 9001'den alınan tüm unsurları bünyesine almakta ve süreçlerin daha iyi kontrolü, hataların önlenmesi ve tedarik zincirinin tüm bileşenlerinde sürekli iyileştirme için ekstra katmanlar eklemektedir. Rekabetçi olmaya devam etmek isteyen otomobil üreticileri, ISO gibi kuruluşlar ve IATF gibi otomotiv sektöründeki gruplar tarafından belirlenen sert kuralları uygulamak zorundadır. Bu standartlar sadece kâğıt üzerinde kalmamakta, aynı zamanda ürünlerin nasıl üretildiğine ve müşterilerin neler kullandığına doğrudan etki etmektedir.

Bu standartlara uyulması, kalıp döküm işlerinde daha iyi hassasiyet, tekrarlanabilir süreçler ve izlenebilir sonuçlar sağlar; bu da NEV parçalarının yapısal olarak dayanıklılığını ve zaman içinde iyi performans göstermesini sağlamak için önemli olan yönlerdir. Kurallar her yıl biraz daha sertleşiyor ve üreticileri, yüksek kaliteli ürünleri çevresel sorumluluk taşıyarak üretmeye zorluyor. Konunun uzmanlarına göre, bu sertifikasyon standartları artık sadece bir kontrol listesi olmaktan çıkmış durumda; otomotiv sektöründe araçların üretim şekillerini kökten değiştirmeye başlamıştır. Şirketler, müşteriler için mükemmel çalışan, aynı zamanda maliyetleri aşmadan tüm mevzuata uygun ürünler üretmek istemektedir.