Ключова роль вики дужеї у нових енергетичних транспортних засобах

Стратегії зменшення ваги для ефективності ЕТ

Використання легких матеріалів суттєво впливає на ефективність електромобілів, а лиття під тиском також допомагає значно зменшити вагу. Коли виробники автомобілів переходять на більш легкі матеріали для своїх електромобілів, це дозволяє отримати кращий запас ходу від акумулятора, що означає, що люди можуть подорожувати довше між підзарядками, витрачаючи менше електроенергії. Алюміній для цих цілей працює дуже добре, особливо в процесах лиття під тиском. У сучасних автомобілях все частіше зустрічаються алюмінієві деталі, виготовлені методом лиття під тиском, у тому числі такі компоненти, як елементи підвіски та структурні частини, які раніше виготовлялися з важчих металів. Цей перехід до легкобудівництва стосується не лише енергозбереження, а й характеристик керованості, а також загальних показників продуктивності, що важливі для споживачів, які розглядають ці автомобілі.

Числа не брешуть, коли мова йде про те, що легші автозапчастини роблять автомобілі економнішими у витраті палива й покращують їхню загальну продуктивність. Зменшіть вагу автомобіля на 10%, і водії зазвичай отримують приблизно на 6-8% кращий пробіг, у чому багато автомобільних звітів переконалися з часом. Оскільки електромобілі зараз скрізь, це стає ще важливішим. Виробники опинилися між вагою акумулятора й очікуваннями щодо запасу ходу. Що вони роблять? Звертаються до технологій діафрагмового лиття для отримання легших компонентів. Це вже давно не просто якийсь модний новий технічний експеримент. Для компаній, які прагнуть створювати автомобілі майбутнього, використання легких матеріалів стало практично обов’язковим кроком, якщо вони хочуть залишатися конкурентоспроможними на ринку, одночасно виконуючи ті важкі стандарти викидів, про які усі постійно говорять.

Структурна цілісність високовольтних компонентів

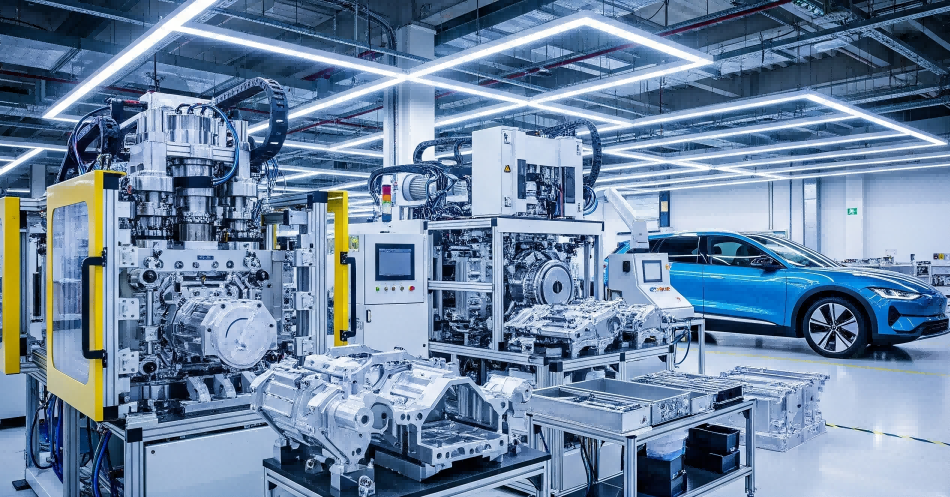

Цілісність конструкції має велике значення, коли мова йде про високовольтні компоненти в транспортних засобах на нових енергетичних джерелах. Адже ці автомобілі значною мірою залежать від своїх електричних систем, і будь-яка слабкість може призвести до проблем або навіть загрози для пасажирів. Саме тут дуже важливим стає лиття під тиском. Цей процес виробництва робить компоненти, такі як корпуси акумуляторів і електронних силових систем, набагато міцнішими та надійнішими на довгий час. Те, що відрізняє лиття під тиском, — це стабільність у виготовленні деталей із вузькими допусками, що є критичним для збереження цілісності високовольтних систем у різних умовах. Виробники вже переконалися на досвіді, що правильно відлиті компоненти просто краще витримують випробування часом порівняно з іншими методами.

Фахівці з галузі постійно згадують, чому лиття під тиском залишається таким важливим для виготовлення структурних деталей. Дослідження, опубліковані в International Journal of Advanced Manufacturing Technology, показали, що використання методу лиття під тиском суттєво підвищує міцність компонентів. Ці деталі краще витримують різноманітні електричні та механічні навантаження, які виникають під час звичайної експлуатації. Справжньою перевагою лиття під тиском є його довговічність. Для компаній, які зайняті у виробництві транспорту на нових енергетичних джерелах (NEV), це має особливе значення. Автомобільна галузь потребує матеріалів, які з часом не втрачають своїх властивостей, особливо в умовах переходу до більш екологічних рішень у сфері транспорту. Тож, незважаючи на те, що деякі можуть вважати лиття під тиском застарілою технологією, цей метод й надалі відіграє ключову роль у забезпеченні міцності та екологічності автомобілів майбутнього.

Сучасні матеріали революціонують штампування під тиском для НЕВ

Частини штампування з алюмінію для стисного руху

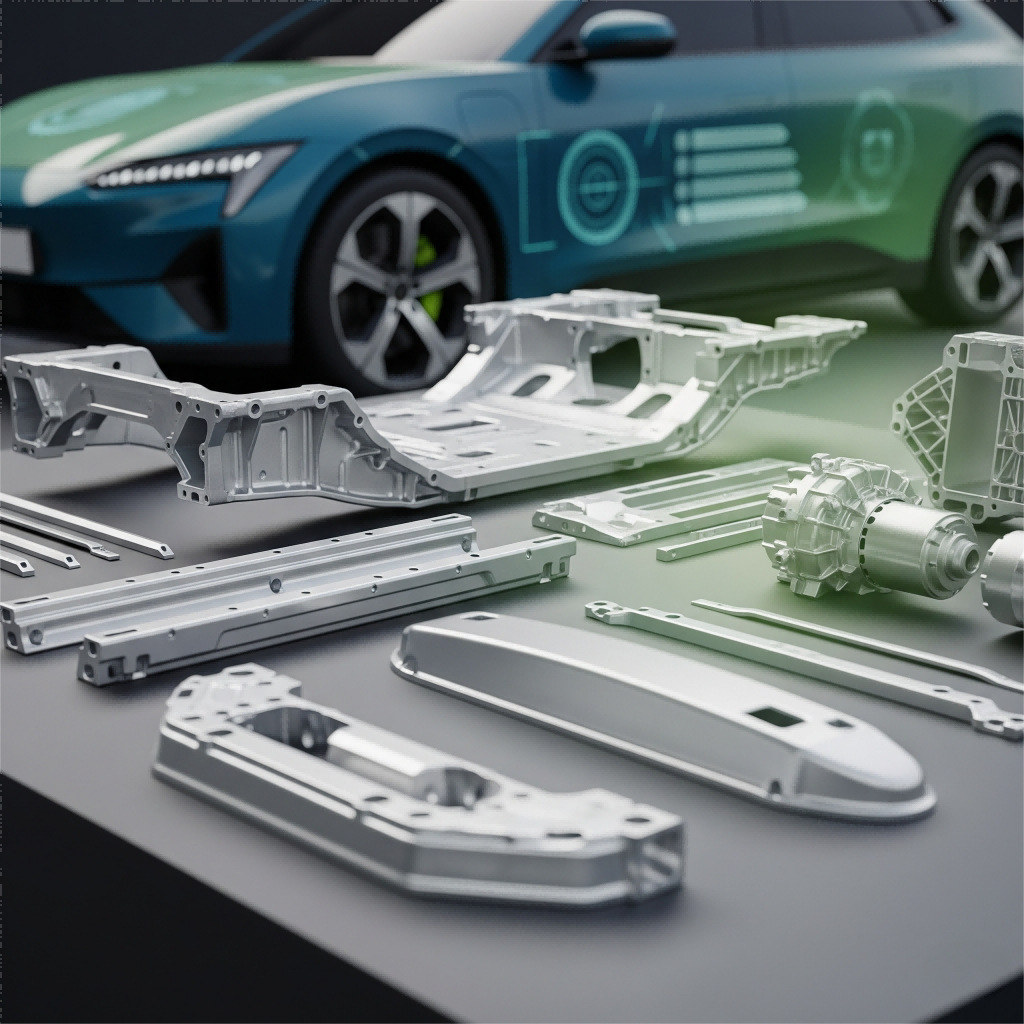

Алюмінієве лиття стало справжнім проривом для транспортних засобів на нових енергетичних джерелах (NEV), перш за все тому, що підтримує як зусилля зі сталого розвитку, так і ініціативи з переробки. Невелика вага металу допомагає підвищити енергоефективність електромобілів, що є дуже важливим для автовиробників. Крім того, оскільки алюміній можна багаторазово переробляти без втрати якості, виробники скорочують кількість відходів під час виробничих циклів. Алюмінієві лиття можна побачити скрізь у сучасних електромобілях — це корпуси двигунів, коробки передач, навіть конструктивні елементи, що утримують усе разом. Ці компоненти поєднують легкість, яка дозволяє економити енергію акумулятора, та міцність, необхідну для витримування повсякденних навантажень. Якщо подивитися на галузеві показники, використання алюмінію постійно зростає, оскільки автовиробники все більше прагнуть до «зеленого» виробництва. За деякими оцінками, попит може значно зрости вже протягом кількох наступних років, що ще раз підкреслює важливість цього матеріалу для створення електромобілів, які є одночасно ефективними та екологічно відповідальними.

Алюмінієві литі під тиском компоненти в електричних системах

Алюмінієве лиття під тиском має цілий ряд особливих характеристик, особливо що стосується стійкості до корозії та збереження міцності з часом. Саме це робить його улюбленим матеріалом для різних компонентів електричних систем NEV. Алюмінієві частини, які використовуються в цих транспортних засобах, мають ключове значення для безперебійної та надійної роботи. Вони забезпечують міцні, точно виготовлені компоненти для складних деталей, таких як з’єднувачі та корпуси клем, які не працюватимуть так добре з іншими матеріалами. Найбільш вражаючою особливістю є те, як ці литі алюмінієві деталі зберігають стабільну електричну продуктивність, що захищає системи транспортних засобів як від зносу, так і від корозійних проблем у майбутньому. Ще однією великою перевагою є властивість майже готової форми, що скорочує час виробництва для складних компонентів. Це означає менше кроків у виробництві та кращий контроль над суворими розмірними вимогами, необхідними для сучасних електричних систем EV. Якщо подивитися на те, що відбувається на ринку зараз, то очевидно, що відбувається зрушення у бік використання більше алюмінію в автомобільній промисловості саме через ці переваги. Виробники автомобілів все більше переходять на алюмінієві компоненти, шукаючи способи створювати транспортні засоби, які довше служать і краще працюють у реальних умовах.

Найновіші технології, які формують майбутнє штампування під тиском

Високотискові машини для штампування великих деталей

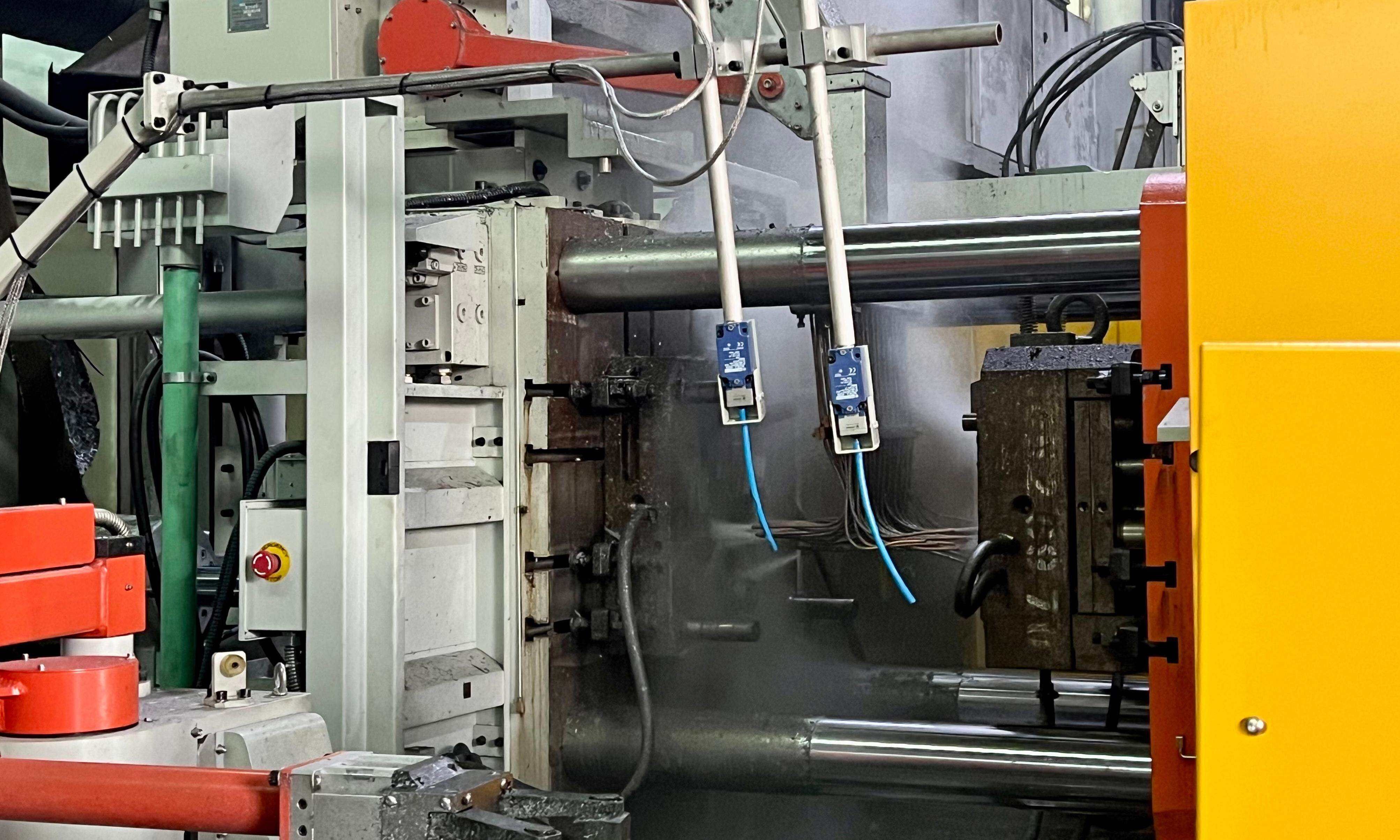

Машини для лиття під високим тиском значно просунулися вперед за останні роки, що дозволяє виготовляти більші деталі, зберігаючи при цьому високу ефективність і точність. Нові моделі можуть прикладати значно більше зусиль під час процесу лиття, що означає: виробники тепер можуть виготовляти складні великогабаритні компоненти, які зберігають стабільну якість на протязі всього виробничого процесу. Цінність цього полягає в тому, що такі машини зменшують кількість дефектів і дозволяють виготовляти складні форми, необхідні для таких продуктів, як нові енергетичні транспортні засоби (NEV) та інші великі автозапчастини. Якщо подивитися на напрямок розвитку галузі, більшість аналітиків вважають, що ці удосконалення технологій лиття під тиском суттєво підвищать продуктивність. За деякими оцінками, ефективність виробництва NEV може зрости на 20% протягом наступних десяти років, оскільки компанії приймають ці передові системи.

Розумне виробництво в виробництві алюмінієвого литья під тиском

Розумні технології виробництва змінюють підхід до алюмінієвого діафрагмованого лиття, забезпечуючи більш швидке виробництво, кращу якість продукції та можливість адаптації в реальному часі. Коли підприємства починають впроваджувати автоматизовані системи разом із IoT-пристроями, вони отримують можливість спостерігати за процесом лиття в режимі реального часу та вносити відповідні корективи. Як це впливає на кінцевий результат? Зменшення кількості бракованого матеріалу та значно точніший контроль над розмірами. Візьміть, наприклад, Nemak або Ryobi Group — ці великі гравці вже впровадили передові системи моніторингу, які відстежують усе, від коливань температури до швидкості зношування форм. Уся галузь діафрагманого лиття повільно, але впевнено рухається в бік таких інтелектуальних операцій. Для менших підприємств, які прагнуть залишатися конкурентоспроможними, зараз саме час подумати про впровадження базових рішень автоматизації, щоб не опинитися повністю поза грою.

Стійкість та вартісна ефективність в сучасних литейних цехах

Екологічно безпечні процеси в операціях зинкової стружкової листогінки

Сектор алюмінієвого лиття під тиском переживає справжній зсув у бік більш екологічних підходів, адже ці методи насправді допомагають навколишньому середовищу, а також скорочують витрати для бізнесу. Ливарні цехи по всій країні шукають способи зменшити кількість відходів і отримувати більше ефекту від витрат енергії. Подивіться, що відбувається з системами замкненого циклу, які продовжують переробляти сплави для лиття під тиском прямо в лінії виробництва, значно скорочуючи відходи матеріалів. Крім того, новітні технології в цій галузі дозволяють підприємствам працювати з набагато меншою витратою енергії, ніж раніше, тому компанії економлять на електроенергії, одночасно зменшуючи викиди парникових газів. Візьміть для прикладу XYZ Die Casting — вони запровадили кілька екологічних ініціатив минулого року й зазначили, що споживання енергії на їхніх об’єктах скоротилося приблизно на 25 відсотків, а кількість сміття, що потрапляє на звалища, — на 30 відсотків. Цілком логічно, адже економія ресурсів безпосередньо призводить до поліпшення фінансових результатів без ушкодження стандартів якості.

Глобальна ринкова динаміка та прогнози промисловості

Регіональні виробничі центри для лиття під тиском деталей NEV

Оскільки автомобільний світ продовжує швидко змінюватися, деякі регіони світу стають дійсно важливими центрами виробництва деталей, виготовлених методом діафрагмового лиття, що використовуються в транспортних засобах на нових енергетичних джерелах. Зверніть увагу на Азію, особливо такі місця, як Китай і Індія, де ми бачимо багато нових підприємств діафрагмового лиття, які виникають через те, що уряди надають їм добру підтримку, а інвестори вкладають гроші в ці операції. Чому? У людей більше NEV на дорозі, а країни намагаються наростити власні виробничі потужності, замість того, щоб надто покладатися на імпорт. Візьміть, наприклад, Китай, у якого вже є величезна існуюча промислова інфраструктура, а також вони вкладають серйозні ресурси в модернізацію технологій лиття. Аналітики очікують, що обсяги виробництва зростуть досить стрімко в найближчі роки, ймовірно, подвояться або навіть потроїться протягом десяти років. Усе це означає, що ці азіатські виробничі зони, ймовірно, стануть ключовими постачальниками деталей, виготовлених методом діафрагмового лиття, по всьому світу, що цілком логічно враховуючи, наскільки важливі ці компоненти на всьому процесі виробництва автомобілів.

Нові стандарти якості при виробництві автодеталей методом ліжкового лиття

Автомобільна галузь продовжує рухатися вперед величезними кроками, особливо що стосується стандартів якості лиття під тиском, які тепер відіграють велику роль у виробництві транспортних засобів на нових енергетичних джерелах. Що спонукає ці зміни? Переважно це регулювання та сертифікаційні програми, які встановлюють правила того, як мають виконуватися роботи. Візьміть, наприклад, ISO 9001. Цей стандарт охопжує базове управління якістю в різних галузях. Потім є IATF 16949, спеціально адаптований для автомобільного виробництва. Він включає все, що передбачено ISO 9001, і додає додаткові заходи контролю процесів, запобігання дефектам та постійного вдосконалення на всіх рівнях ланцюга поставок. Виробники автомобілів, які хочуть залишатися конкурентоспроможними, змушені дотримуватися суворих правил, встановлених організаціями, такими як ISO, і групами в межах автомобільної галузі, наприклад, IATF. Ці стандарти — це не просто паперова робота, вони безпосередньо впливають на виробництво продуктів та на те, якими автомобілями користуватимуться клієнти.

Дотримання цих стандартів забезпечує більшу точність, повторюваність процесів та контрольовані результати у роботі лиття під тиском — усі ці аспекти мають ключове значення для того, щоб конструктивно витримувати навантаження та забезпечувати високі експлуатаційні характеристики деталей NEV протягом тривалого часу. Вимоги щороку стають жорсткішими, змушуючи виробників забезпечувати якість найвищого рівня, одночасно дотримуючись екологічної відповідальності. За словами експертів, глибоко обізнаних з цією галуззю, сьогодні сертифікаційні стандарти перестали бути просто формальністю. Вони реально змінюють загальний підхід до виробництва автомобілів. Компанії прагнуть виготовляти продукцію, яка чудово задовольнятиме потреби клієнтів, а також відповідатиме усім регуляторним вимогам без надмірних витрат на відповідність стандартам.

Зміст

- Ключова роль вики дужеї у нових енергетичних транспортних засобах

- Сучасні матеріали революціонують штампування під тиском для НЕВ

- Найновіші технології, які формують майбутнє штампування під тиском

- Стійкість та вартісна ефективність в сучасних литейних цехах

- Глобальна ринкова динаміка та прогнози промисловості