نقش کلیدی جوشکاری در خودروهای انرژی تجدیدپذیر

استراتژیهای سبکشدن برای کارایی EV

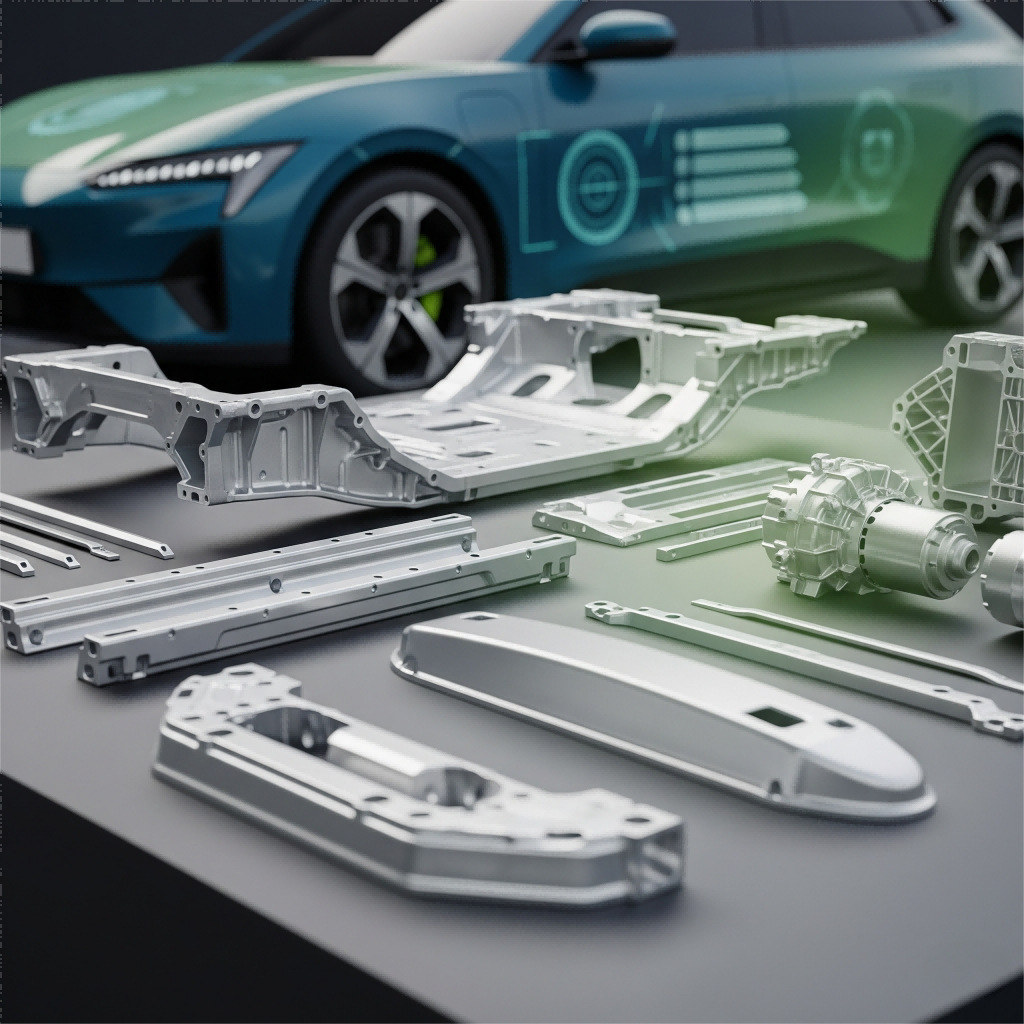

استفاده از مواد سبک وزن تفاوت بزرگی در بهرهوری واقعی خودروهای برقی ایجاد میکند و ریختهگری تحت فشار نیز به میزان قابل توجهی به کاهش وزن کمک میکند. وقتی سازندگان خودرو به استفاده از مواد سبکتر برای EVهای خود سویچ میکنند، بهرهبرداری از قدرت باتری بهتر میشود، به این معنی که افراد میتوانند مسافت بیشتری را بین هر بار شارژ طی کنند و در عین حال مصرف الکتریسیته کمتری داشته باشند. آلومینیوم در این زمینه از طریق فرآیندهای ریختهگری تحت فشار بسیار خوب عمل میکند. بسیاری از خودروهای امروزی دارای قطعات آلومینیومی ساخته شده از طریق تکنیکهای ریختهگری تحت فشار هستند، از جمله قطعات مربوط به موتور و اجزای سازهای که قبلاً از فلزات سنگینتر تولید میشدند. این انتقال به ساختارهای سبکتر تنها مربوط به صرفهجویی در انرژی نیست، بلکه بر خصوصیات فنی و کلی عملکرد خودرو که برای مصرفکنندگان مهم است نیز تأثیر میگذارد.

در مورد قطعات سبکتر ماشین که باعث مصرف سوخت بهتر و عملکرد کلی قویتر ماشین میشوند، اعداد دروغ نمیگویند. اگر ۱۰٪ از وزن یک خودرو کم کنید، رانندگان معمولاً حدود ۶-۸٪ بهبود در مصرف سوخت را تجربه میکنند که بیشتر گزارشهای خودرویی در طول زمان تأیید کردهاند. با گسترش روزافزون خودروهای برقی امروزه، این موضوع حتی اهمیت بیشتری پیدا میکند. تولیدکنندگان خودرو خود را گیر افتاده بین وزن باتری و انتظارات دایرهای میبینند. پس چه میکنند؟ آنها روی روشهای ریختهگری دقیق برای تولید قطعات سبکتر سرمایهگذاری میکنند. این دیگر فقط یک آزمایش تکنولوژیکی جدید نیست. برای شرکتهایی که سعی دارند ماشینهای فردا را بسازند، استفاده از مواد هوشمندانه برای کاهش وزن عملاً ضروری شده است، اگر بخواهند بتوانند در بازار رقابت کنند و در عین حال استانداردهای سختگیرانه انتشار گازهای آلاینده که همه در موردش صحبت میکنند را رعایت کنند.

صحبت ساختاری در قطعات فولتی بالا

در مورد قطعات ولتاژ بالا در خودروهای انرژی جدید، اهمیت بسیار زیادی به سلامت سازه ای داده می شود. در نهایت، این خودروها به سیستم های الکتریکی خود بسیار متکی هستند و هرگونه ضعف می تواند منجر به مشکلاتی یا حتی تهدید سلامت سرنشینان شود. در اینجا است که روش ریخته گری تحت فشار اهمیت زیادی پیدا می کند. این فرآیند تولید، قطعاتی مانند جعبه های باتری و پوسته های سیستم های الکترونیک قدرت را بسیار محکم تر و قابل اعتمادتر در طول زمان می کند. چیزی که ریخته گری تحت فشار را متمایز می کند، توانایی آن در تولید مداوم قطعات با دقت بسیار بالا است، که این ویژگی برای حفظ سلامت سیستم های ولتاژ بالا در شرایط مختلف بسیار حیاتی است. سازندگان خودرو با تجربه به این نتیجه رسیده اند که قطعات ریخته شده به خوبی در مقابل روش های دیگر، دوام بهتری در طول زمان دارند.

کارشناسان صنعت به طور مداوم به دلایل اهمیت ریختهگری تحت فشار برای قطعات سازهای اشاره میکنند. مطالعات منتشر شده در مجله بینالمللی فناوری تولید پیشرفته نشان دادهاند که هنگامی که تولیدکنندگان از روشهای ریختهگری تحت فشار استفاده میکنند، قطعات آنها بسیار مقاومتر میشوند. این قطعات در برابر انواع تنشهای الکتریکی و مکانیکی که در طول عملکرد عادی با آنها روبرو میشوند، بهتر مقاومت میکنند. آنچه ریختهگری تحت فشار را واقعاً متمایز میکند، دوام بالای آن است. این موضوع برای شرکتهایی که در زمینه خودروهای انرژی جدید (NEVs) فعالیت میکنند بسیار مهم است. بخش خودرو به موادی نیاز دارد که در طول زمان دچار خرابی نشوند، به خصوص در شرایطی که ما به سمت راهکارهای سبزتر حمل و نقل حرکت میکنیم. بنابراین در حالی که برخی ممکن است ریختهگری تحت فشار را فناوری قدیمی ببینند، این روش همچنان نقش کلیدی در تضمین دوام و سازگاری محیطزیستی خودروهای آینده ایفا میکند.

مواد پیشرفته تغییر دهنده جوشکاری NEV

اجزای جوشکاری آلومینیوم برای جابجایی پایدار

ریختهگری تحت فشار آلومینیوم به یک عامل تغییردهنده در وسایل نقلیه انرژی جدید (NEVs) تبدیل شده است، به طور اصلی به این دلیل که از تلاشهای پایداری و همچنین اقدامات بازیافتی پشتیبانی میکند. وزن سبک این فلز بهرهوری انرژی را در خودروهای برقی افزایش میدهد، چیزی که امروزه اهمیت زیادی برای سازندگان خودرو دارد. علاوه بر این، از آنجایی که آلومینیوم را میتوان چندین بار بدون از دست دادن کیفیت بازیافت کرد، تولیدکنندگان با این کار ضایعات تولیدی را کاهش میدهند. ما امروزه قطعات ریختهگری شده از آلومینیوم را در سراسر خودروهای برقی مدرن میبینیم - بدنه موتور، جعبه دنده، حتی قطعات سازهای که همه چیز را در کنار هم نگه میدارند. این اجزا تعادل خوبی بین سبکی برای صرفهجویی در مصرف باتری و استحکام لازم برای تحمل فشارهای روزانه رانندگی دارند. با توجه به اعداد و گزارشهای صنعتی، مصرف آلومینیوم همواره در حال افزایش است، زیرا تولیدکنندگان خودرو به سمت تولید پاکتر حرکت میکنند. برخی گزارشها نشان میدهند که تقاضا در سالهای آینده ممکن است به طور چشمگیری افزایش یابد و این موضوع اهمیت فزاینده این ماده را برای ساخت خودروهای برقی کارا و پاسخگوی محیط زیست برجسته میکند.

قطعات ریختهگری تحت فشار آلومینیومی در سیستمهای الکتریکی

ریختهگری تحت فشار آلومینیوم ویژگیهای خاصی را به همراه دارد، بهویژه در مقاومت در برابر خوردگی و حفظ استحکام در طول زمان. این موضوع باعث میشود که آلومینیوم به مادهای اصلی برای قطعات مختلف در سیستمهای الکتریکی خودروهای NEV تبدیل شود. قطعات آلومینیومی که در این خودروها استفاده میشوند، برای کارکرد بدون مشکل و قابل اعتماد بودن بسیار ضروری هستند. این قطعات امکان تولید اجزای مقاوم و دقیق را فراهم میکنند که در قطعات پیچیده مانند کانکتورها و بدنههای ترمینال، با دیگر مواد عملکرد بهتری نخواهند داشت. نکتهای که واقعاً برجسته است، حفظ عملکرد الکتریکی پایدار توسط این قطعات ریختهشده از آلومینیوم است که از بروز مشکلات ناشی از سایش و خوردگی در سیستمهای خودرو جلوگیری میکند. یکی دیگر از مزایای بزرگ، ویژگی شکل نزدیک به نهایی (near-net shape) است که زمان تولید را برای قطعات پیچیده کاهش میدهد. این موضوع به معنای کاهش مراحل تولید و کنترل بهتر روی الزامات ابعادی دقیق مورد نیاز برای سیستمهای الکتریکی EVهای امروزی است. با توجه به روند فعلی بازار، بهوضوح تمایل به استفاده بیشتر از آلومینیوم در تولید خودرو وجود دارد و این همه به دلیل مزایای ذکر شده است. سازندگان خودرو بهتدریج بیشتر به استفاده از قطعات آلومینیومی روی میآورند، زیرا به دنبال ساخت خودروهایی هستند که در شرایط واقعی بهخوبی عمل کنند و دوام بیشتری داشته باشند.

تکنولوژیهای نوین که آینده ی فرآوری جوشکاری قالبگیری را شکل میدهند

ماشینهای جوشکاری قالبگیری فشار بالا برای اجزای بزرگ

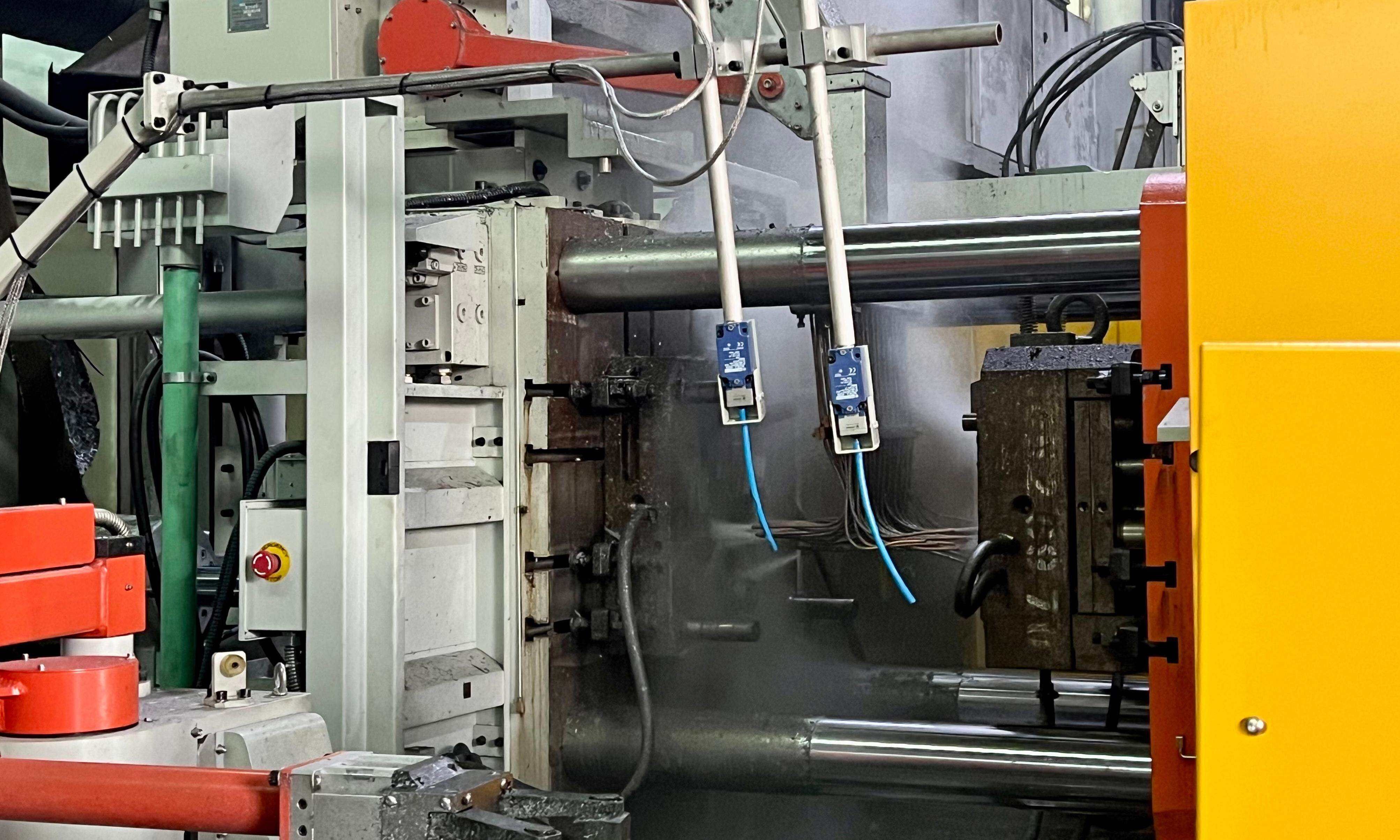

دستگاههای ریختهگری تحت فشار بالا در سالهای اخیر پیشرفتهای قابل توجهی داشتهاند و این امکان را فراهم کردهاند تا قطعات بزرگتری تولید شود در حالی که همچنان کارایی و دقت بالا حفظ میشود. مدلهای جدیدتر میتوانند نیروی بیشتری را در طول فرآیند ریختهگری اعمال کنند که این امر به تولیدکنندگان این امکان را میدهد تا اجزای پیچیده و بزرگمقیاس را تولید کنند که کیفیت یکنواختی در سراسر آنها حفظ شده باشد. ارزشمندی این فناوری در این واقعیت نهفته است که چگونه این دستگاهها باعث کاهش معایب و امکانپذیر کردن تولید اشکال پیچیده مورد نیاز برای چیزهایی مانند خودروهای انرژی جدید (NEV) و سایر قطعات خودرویی بزرگ میشوند. با توجه به جهتگیریهای صنعت، بیشتر تحلیلگران بر این باورند که این بهبودها در فناوری ریختهگری تحت فشار باعث افزایش چشمگیر ارقام بهرهوری خواهد شد. برخی برآوردها حتی به افزایش ۲۰ درصدی در کارایی تولید NEV در ده سال آینده اشاره دارند، همانطور که شرکتها به این سیستمهای پیشرفته روی میآورند.

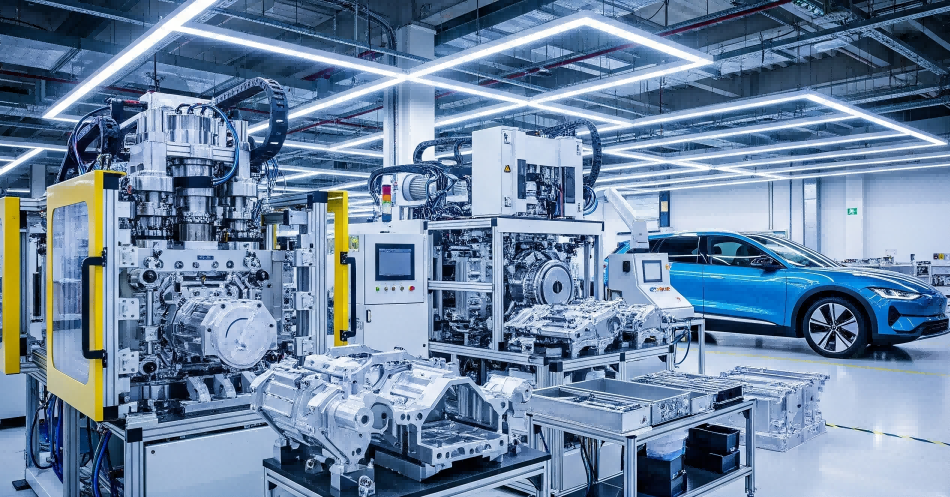

تولید هوشمند در جوشکاری قالبگیری آلومینیوم

فناوری تولید هوشمند به طور کامل در حال تغییر نحوه عملکرد ریختهگری تحت فشار آلومینیوم است، از جمله تولید محصولات سریعتر، با کیفیتتر و قابلیت تطبیقپذیری بالا در حین فرآیند. وقتی کارخانهها شروع به استفاده از سیستمهای خودکار و دستگاههای اینترنت اشیا (IoT) میکنند، میتوانند فرآیند ریختهگری را به صورت زنده نظارت کنند و مطابق با شرایط موجود تنظیمات لازم را انجام دهند. این موضوع چه معنایی برای عملکرد مالی دارد؟ استفاده کمتر از مواد ضایعاتی و کنترل دقیقتر ابعاد. به عنوان مثال شرکتهای بزرگی مانند Nemak و Ryobi Group که قبلاً با سیستمهای پیشرفته نظارتی کار را شروع کردهاند، تمامی متغیرهایی مانند نوسانات دما و نرخ سایش قالب را تحت پیگیری قرار میدهند. کل بخش ریختهگری تحت فشار به تدریج به این گونه عملیات هوشمند روی آورده است. برای کارگاههای کوچکتری که سعی در به روز ماندن دارند، حالا زمان مناسبی است تا قبل از اینکه کاملاً عقب بیفتند، راهحلهای اتوماسیون پایه را بررسی کنند.

پایداری و بهرهوری هزینهها در فراوردهای مدرن

فرآیندهای دوستدوست محیط زیست در عملیات جوشکاری سنگین

بخش ریختهگری تحت فشار آلومینیوم شاهد تحول واقعی به سمت رویکردهای سبزتری است، چرا که این روشها به واقع به محیط زیست کمک میکنند و همچنین هزینههای شرکتها را کاهش میدهند. ریختهگاههای سراسر کشور در حال یافتن راههایی برای تولید پسماند کمتر و استفاده بهینهتر از انرژی هستند. به عنوان مثال، سیستمهای حلقه بسته را در نظر بگیرید که آلیاژهای ریختهگری تحت فشار را مجدداً در خطوط تولید بازیافت میکنند و میزان پسماند مواد را به طور چشمگیری کاهش میدهند. علاوه بر این، فناوریهای جدید در این حوزه به این معناست که کارخانهها میتوانند با مصرف انرژی بسیار کمتری نسبت به گذشته کار کنند، بنابراین شرکتها هزینه برق خود را کاهش داده و انتشار گازهای گلخانهای کمتری دارند. شرکت XYZ Die Casting را به عنوان یک مثال در نظر بگیرید؛ این شرکت سال گذشته چندین اقدام سبز را آغاز کرد و مصرف انرژی در واحدهایش حدوداً 25 درصد کاهش یافت و میزان پسماندی که به مکانهای دفن زباله میرفت نیز تقریباً 30 درصد کمتر شد. در واقع این موضوع منطقی است، چون صرفهجویی در منابع به طور مستقیم به بهبود سودآوری منجر میشود بدون اینکه استانداردهای کیفیت تحت تأثیر قرار بگیرند.

پویایی های بازار جهانی و پیش بینی های صنعت

مراکز تولید منطقهای قطعات الکتریکی خودرو (NEV) به روش دایکست

با تغییرات سریع در دنیای خودرو، برخی مناطق جهان به مراکز مهم تولید قطعات دایکست مورد استفاده در خودروهای انرژی جدید تبدیل شدهاند. به آسیا نگاه کنید، به ویژه کشورهایی مانند چین و هند که در حال حاضر شاهد راهاندازی بسیاری از کارخانههای جدید دایکست هستیم، زیرا دولتهای این کشورها از این صنعت حمایت مالی قابل توجهی میکنند و سرمایهگذاران پول زیادی را در این بخش سرمایهگذاری میکنند. چرا؟ زیرا مردم تمایل دارند تعداد بیشتری خودروی انرژی جدید (NEV) را در جادهها ببینند و کشورها تلاش میکنند تا ظرفیت تولید داخلی خود را افزایش دهند و کمتر به واردات متکی باشند. به عنوان مثال، چین زیرساختهای صنعتی گستردهای را از پیش دارد و همچنین منابع قابل توجهی را به بهروزرسانی فناوری ریختهگری اختصاص داده است. بر اساس پیشبینیهای بیشتر تحلیلگران، اعداد تولید در سالهای آینده افزایش چشمگیری خواهد داشت، احتمالاً در طی ده سال آینده دو یا حتی سه برابر خواهد شد. تمام این موارد به این معنی است که این مناطق تولیدی آسیا به تأمینکنندگان ضروری قطعات دایکست در سطح جهانی تبدیل خواهند شد، که با توجه به اهمیت این قطعات در کل فرآیند ساخت خودرو، کاملاً منطقی است.

استانداردهای نوپدید در کیفیت جوشکاری فلزات خودرو

seguirer industrien bevæger sig hurtigt fremad, især når det gælder støbning af kvalitetsstandarder, der nu spiller en stor rolle i fremstillingen af nye energivejledninger. Hvad driver disse ændringer? Mest regler og certificeringsprogrammer, der fastsætter reglerne for, hvordan tingene skal gøres. Tag ISO 9001 for eksempel. Denne dækker grundlæggende kvalitetsstyring på tværs af industrier. Så er der IATF 16949, der er skræddersyet til automobilproduktion. Det tager alt fra ISO 9001 og tilføjer ekstra lag til bedre proceskontrol, stopper defekter, før de opstår, og forbedrer hele vejen igennem hele leveringens kæde. Bilproducenter, der ønsker at blive konkurrencedygtige, har ikke andet valg end at følge strenge regler, der er fastlagt af organisationer som ISO og grupper inden for bilsektoren såsom IATF. Disse standarder er ikke bare papirarbejde, de påvirker direkte, hvordan produkter fremstilles, og hvad kunderne ender med at køre i.

دقت به این استانداردها دقت بیشتر، فرآیندهای قابل تکرار و نتایج قابل پیگیری در کارهای ریختهگری تحت فشار فلزات را به همراه میآورد که همگی جنبههای مهمی برای اطمینان از استحکام ساختاری قطعات خودروهای نیروی الکتریکی (NEV) و عملکرد مناسب آنها در طول زمان هستند. قوانین هر ساله سفتتر میشوند و سازندگان را مجبور میکنند تا کیفیت بینقص تحویل دهند و در عین حال مسئولیتهای محیطزیستی خود را نیز رعایت کنند. چیزی که از دیدگاه افرادی که کاملا با این صنعت آشنا هستند مشهود است این است که این استانداردهای گواهیدهی دیگر تنها یک فرآیند کمی و فرمالبتهای نیستند. این استانداردها در واقع در حال تغییر دادن نحوه تولید خودروها در سراسر جهان هستند. شرکتها میخواهند محصولاتی تولید کنند که علاوه بر اینکه برای مشتریان به خوبی کار میکنند، تمام الزامات نظارتی را نیز فراهم کنند و در عین حال هزینههای سنگین تطبیق با این استانداردها را متقبل نشوند.