الدور الحاسم لعملية الصب في المركبات ذات الطاقة الجديدة

استراتيجيات التخفيف لتحقيق كفاءة أفضل في المركبات الكهربائية

إن استخدام مواد خفيفة الوزن يُحدث فرقاً كبيراً في كفاءة المركبات الكهربائية فعلياً، كما أن صب الحقن يسهم بشكل كبير في تقليل الوزن أيضاً. عندما تتحول شركات تصنيع السيارات إلى استخدام مواد أخف لمركباتها الكهربائية، فإنها تحصل على كفاءة أفضل في استهلاك الطاقة من البطارية، مما يعني أن السائقين يمكنهم قطع مسافات أطول بين الشحنات دون استهلاك كميات كبيرة من الكهرباء. ويُعد الألومنيوم معدناً مناسباً جداً لهذا الغرض من خلال عمليات الصب بالحقن. تحتوي العديد من السيارات الحديثة الآن على أجزاء من الألومنيوم تُصنع باستخدام تقنيات الصب بالحقن، بما في ذلك مكونات مثل أجزاء التعليق والقطع الهيكلية التي كانت تقليدياً تُصنع من معادن أثقل. ولا يتعلق هذا الاتجاه نحو البناء الأخف وزناً فقط بتحقيق وفورات في استهلاك الطاقة، بل يؤثر أيضاً على خصائص التعامل مع السيارة والمؤشرات العامة للأداء التي تهم المستهلكين عند اختيارهم لهذه المركبات.

عندما يتعلق الأمر بقطع السيارات الأخف وزنًا التي تجعل السيارات أفضل في استهلاك الوقود وأداءً عامًا، فإن الأرقام لا تكذب. قلل وزن السيارة بنسبة 10٪ وعادةً ما يلاحظ السائقون تحسنًا في كفاءة استهلاك الوقود بنسبة 6-8٪، وهو أمر أكدته العديد من التقارير المتعلقة بالسيارات على مر السنين. ومع انتشار المركبات الكهربائية في الوقت الحالي، أصبح هذا الجانب أكثر أهمية. تجد الشركات المصنعة نفسها عالقة بين وزن البطارية وتوقعات المدى. إذًا ما الحل؟ يتجه المصنعون إلى تقنيات الصب بالقالب لتصنيع مكونات أخف. ولا يعد هذا الأمر مجرد تجربة تكنولوجية جديدة فحسب، بل أصبح استخدام مواد ذكية خفيفة ضرورةً عملية للشركات التي تسعى لبناء سيارات الغد إذا أرادت البقاء في المنافسة بالسوق مع الوفاء بمعايير الانبعاثات الصارمة التي يتحدث الجميع عنها.

السلامة الهيكلية في المكونات عالية الجهد

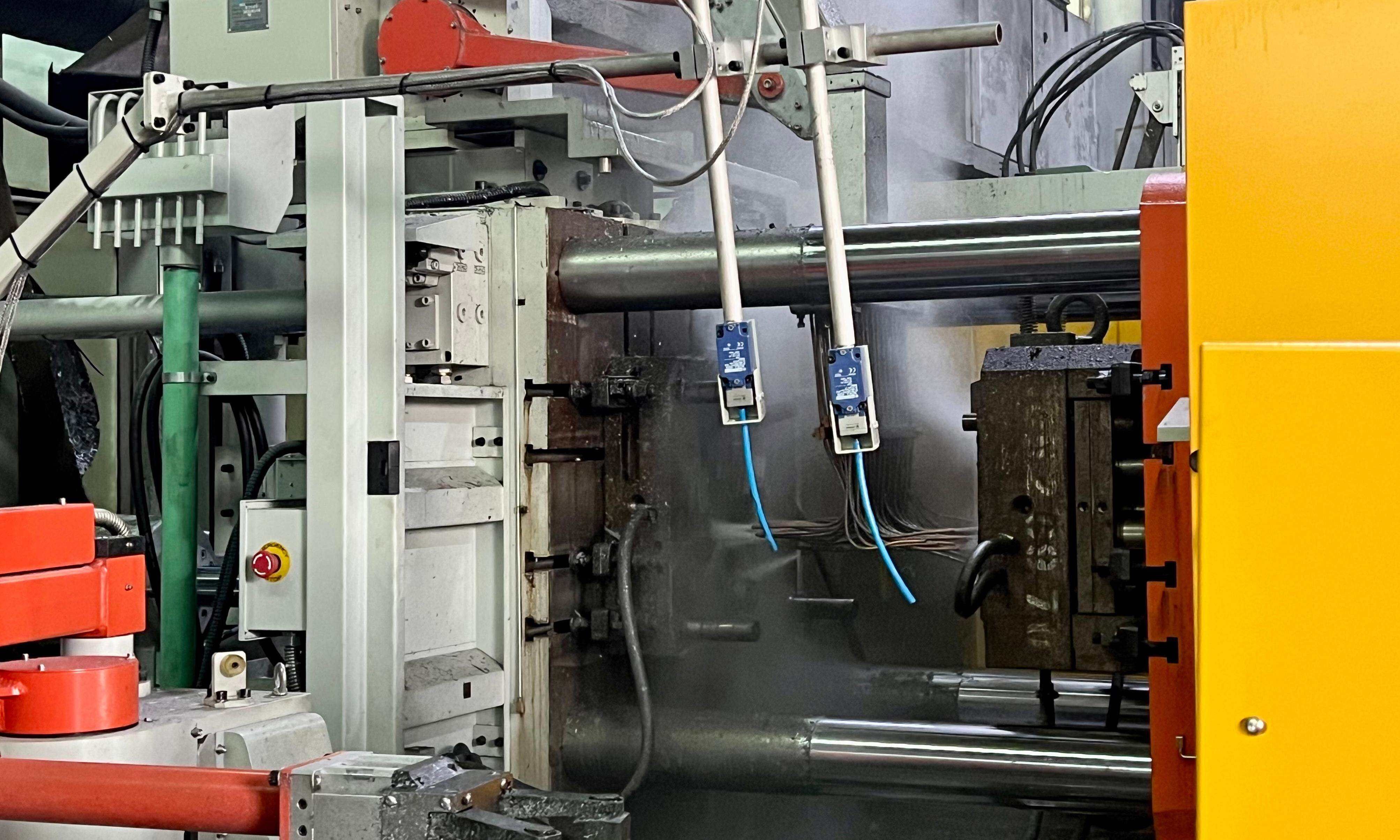

تلعب سلامة البنية دوراً كبيراً عندما يتعلق الأمر بالأجزاء ذات الجهد العالي في مركبات الطاقة الجديدة. في النهاية، تعتمد هذه السيارات بشكل كبير على أنظمتها الكهربائية لدرجة أن أي ضعف قد يؤدي إلى مشاكل أو حتى يعرّض الركاب للخطر. هنا تأتي أهمية الصب تحت الضغط. يجعل هذا الإجراء تصنيعي مثل أغلفة البطاريات ووحدات تحمل الإلكترونيات قوية وموثوقة على المدى الطويل. ما يميز عملية الصب تحت الضغط هو إمكانية إنتاج أجزاء تتميز بدقة عالية في الأبعاد، وهو أمر بالغ الأهمية للحفاظ على سلامة الأنظمة ذات الجهد العالي تحت ظروف مختلفة. وقد تعلّم المصنعون من التجربة أن المكونات المصبوبة بشكل صحيح تتمتّع بمتانة أفضل على المدى الطويل مقارنة بالطرق الأخرى.

يواصل خبراء الصناعة الإشارة إلى سبب بقاء الصب بالقالب (Die Casting) مهمًا إلى هذا الحد في تصنيع الأجزاء الهيكلية. أظهرت دراسة نُشرت في مجلة التكنولوجيا التصنيعية المتقدمة أن استخدام الشركات المصنعة لتقنيات الصب بالقالب يجعل مكوناتها أكثر متانة بكثير. إذ تتحمل هذه الأجزاء الضغوط الكهربائية والميكانيكية المختلفة التي تتعرض لها أثناء التشغيل بشكل أفضل. ما يميز الصب بالقالب حقًا هو متانته الطويلة الأمد. وهذا يمثل أهمية كبيرة للشركات العاملة في مجال مركبات الطاقة الجديدة (NEVs). يحتاج قطاع السيارات إلى مواد لا تهالك بمرور الوقت، خاصة في ظل السعي المتزايد نحو حلول نقل صديقة للبيئة. لذا، رغم اعتبار البعض لتقنية الصب بالقالب تكنولوجيا قديمة، إلا أنها لا تزال تلعب دورًا محوريًا في ضمان أن تكون السيارات في المستقبل متينة وصديقة للبيئة في آنٍ واحد.

مواد متقدمة تعيد صياغة عملية صب القوالب للمركبات الكهربائية الجديدة

قطع صب الألمنيوم لأجل حركة مستدامة

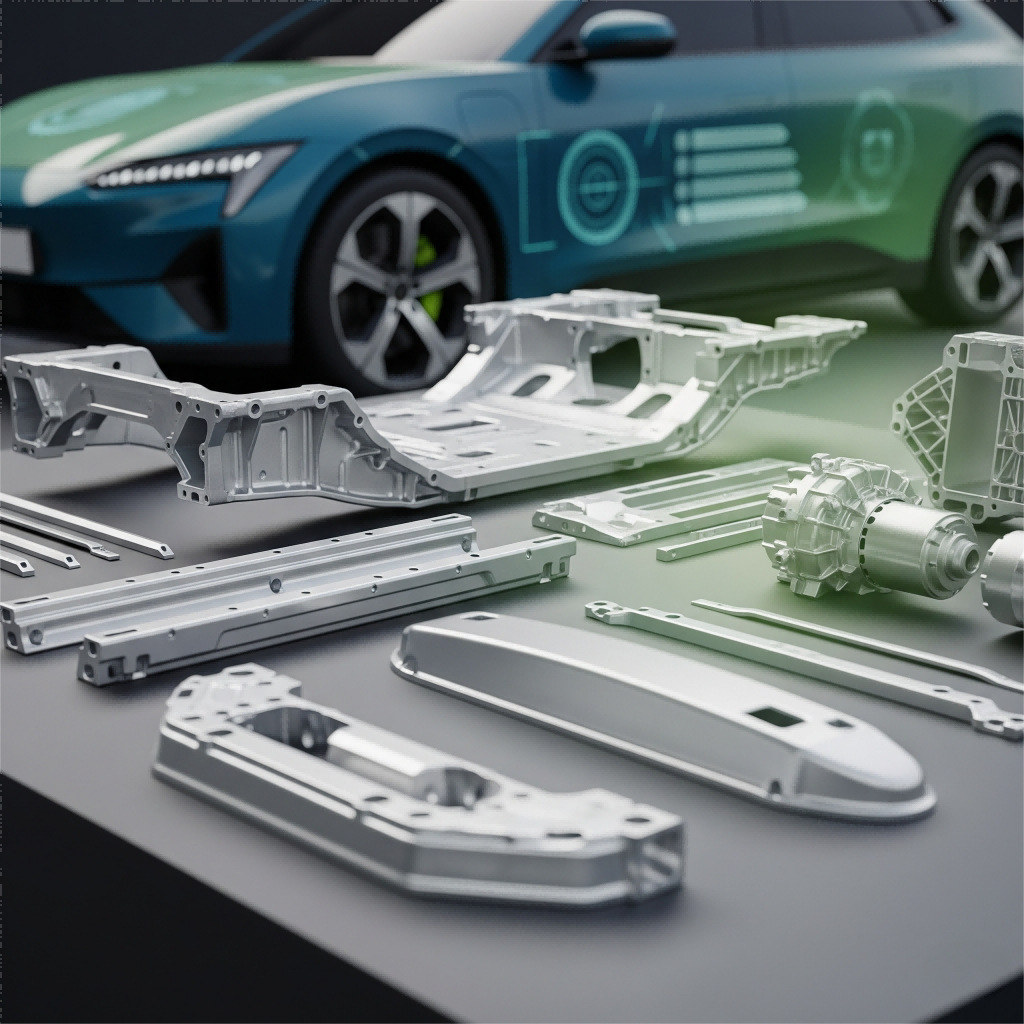

أصبح الصب الألومنيومي ميزة مُغيّرة للقواعد في مركبات الطاقة الجديدة (NEVs)، ويرجع السبب الرئيسي إلى دعمه لكل من الجهود المبذولة في مجال الاستدامة ومشاريع إعادة التدوير. إن خفة وزن المعدن تساعد على تعزيز الكفاءة في المركبات الكهربائية، وهي نقطة تهم شركات صناعة السيارات بشكل كبير في الوقت الحالي. بالإضافة إلى ذلك، وبما أن الألومنيوم يمكن إعادة تدويره عدة مرات دون فقدان جودته، فإن الشركات المصنعة تقلل من النفايات خلال دورة الإنتاج. نجد الأجزاء المسبوكة من الألومنيوم في كل مكان داخل المركبات الكهربائية الحديثة - فكّروا في هيئات المحركات، وعلب التروس، وحتى الدعائم الهيكلية التي تربط كل شيء معًا. هذه المكونات تحقق توازنًا بين خفة الوزن التي توفر طاقة البطارية، وبين القوة الكافية لتحمل الضغوط اليومية أثناء القيادة. وباستنادًا إلى الأرقام الصادرة عن القطاع، فإن استخدام الألومنيوم في تصاعد مستمر، حيث تزداد جهود شركات تصنيع السيارات نحو تصنيع أكثر اخضرارًا. تشير بعض التقارير إلى أن الطلب قد يشهد ارتفاعًا كبيرًا خلال السنوات القليلة القادمة، مما يُظهر مدى أهمية هذا المعدن في إنتاج المركبات الكهربائية بكفاءة ومسؤولية بيئية.

مكونات الصب الدقيق للألمنيوم في الأنظمة الكهربائية

يُعدّ صب الألومنيوم من التقنيات التي تُضيف خصائص مميزة للغاية، خاصة من حيث مقاومة التآكل والحفاظ على القوة بمرور الوقت. ويجعلها هذا خيارًا أساسيًا لمواد العديد من الأجزاء في أنظمة المركبات الكهربائية الجديدة (NEV). الأجزاء المصنوعة من الألومنيوم المستخدمة في هذه المركبات ضرورية للحفاظ على التشغيل السلس والموثوق. فهي توفر مكونات متينة ومصنوعة بدقة عالية للمكونات المعقدة مثل الموصلات وأجسام الطرفية، والتي لا يمكن أن تعمل بنفس الكفاءة عند استخدام مواد أخرى. ما يميز هذه الأجزاء المصبوبة من الألومنيوم حقًا هو قدرتها على الحفاظ على أداء كهربائي مستقر، مما يحمي أنظمة المركبة من التآكل ومشاكل التآكل على المدى الطويل. ميزة أخرى هامة هي إمكانية تصنيع الأجزاء شبه النهائية (near-net shape)، مما يقلل من خطوات الإنتاج ويُوفّر وقتًا في تصنيع المكونات المعقدة. هذا يعني خطوات تصنيع أقل وتحكّمًا أفضل في المواصفات الدقيقة المطلوبة لأنظمة المركبات الكهربائية الحديثة. إذا نظرنا إلى ما يجري في السوق حاليًا، هناك تحول واضح نحو استخدام المزيد من الألومنيوم في صناعة السيارات بفضل هذه الفوائد جميعها. وتتجه شركات صناعة السيارات بشكل متزايد إلى استخدام مكونات من الألومنيوم بينما تبحث عن سبل لبناء مركبات تدوم لفترة أطول وتقدم أداءً أفضل في ظل الظروف الواقعية.

تقنيات متقدمة تشكل مستقبل صب القوالب

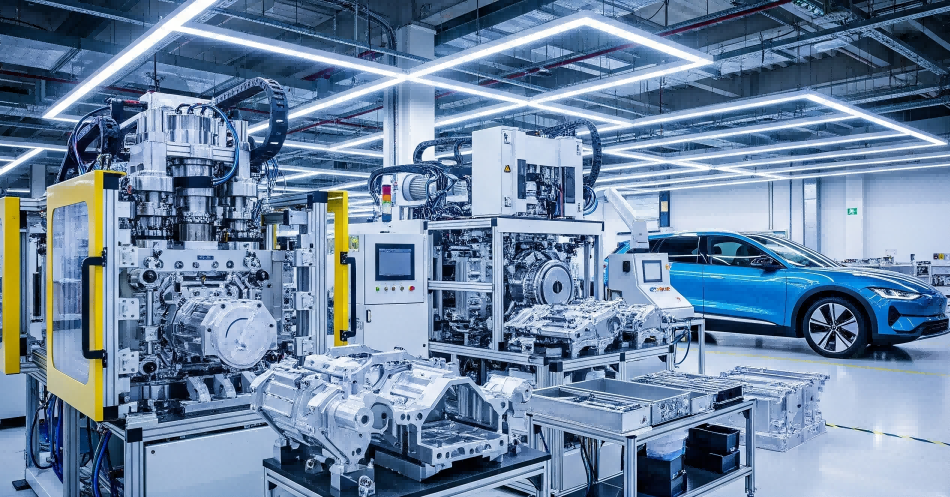

آلات صب القوالب تحت الضغط العالي لمكونات كبيرة

لقد قطعت ماكينات الصب تحت الضغط العالي شوطاً طويلاً في السنوات الأخيرة، مما جعل من الممكن إنتاج أجزاء أكبر مع الحفاظ على الكفاءة والدقة المتميزتين. يمكن للنماذج الأحدث تطبيق قوة أكبر بكثير أثناء عملية الصب، مما يعني أنه يمكن للمصنّعين الآن إنتاج مكونات معقدة وضخمة الحجم مع الحفاظ على جودة موحدة طوال الوقت. تكمن قيمة هذه الماكينات في قدرتها على تقليل العيوب وتمكين إنتاج الأشكال المعقدة التي تُحتاج لصناعات مثل مركبات الطاقة الجديدة (NEVs) وأجزاء السيارات الكبيرة الأخرى. وبتأمل مسار تطور الصناعة، يعتقد معظم المحللين أن هذه التحسينات في تقنية الصب ستُسهم بشكل كبير في زيادة أرقام الإنتاجية. بل تشير بعض التقديرات إلى احتمال تحقيق زيادة في كفاءة تصنيع مركبات NEV بنسبة تصل إلى 20% خلال العقد القادم مع اعتماد الشركات على هذه الأنظمة المتقدمة.

التصنيع الذكي في إنتاج صب القوالب الألمنيوم

تُغيّر تقنية التصنيع الذكية طريقة عمل صب القوالب الألومنيومية بشكل شامل من حيث إنتاج منتجات أسرع وأفضل من حيث الجودة، والقدرة على التكيّف أثناء العملية. عندما تبدأ المصانع في استخدام أنظمة مُتَحْكَم بها آليًا مع أجهزة إنترنت الأشياء (IoT)، يُصبح بمقدورها مراقبة ما يحدث خلال عملية الصب لحظة بلحظة وإجراء التعديلات اللازمة وفقًا لذلك. ما معنى ذلك بالنسبة للنتائج النهائية؟ تقليل هدر المواد الخام وتحقيق تحكّم أكثر دقة في الأبعاد. خذ على سبيل المثال شركتي Nemak أو مجموعة Ryobi - فالشركات الكبرى مثل هذه قد اعتمدت بالفعل أنظمة متقدمة لمراقبة العمليات وتتتبع كل شيء بدءًا من تقلبات درجات الحرارة وصولًا إلى معدلات تآكل القوالب. قطاع الصب في القوالب يتجه ببطء ولكن بثبات نحو هذه العمليات الذكية. أما بالنسبة للمؤسسات الصغيرة التي تحاول مواكبة التطور، فقد يكون الوقت مناسبًا الآن للنظر في بعض الحلول الأساسية للتحكّم الآلي قبل أن تُهمَش تمامًا.

الاستدامة وكفاءة التكلفة في المعامل الحديثة

عمليات صديقة للبيئة في عمليات صب الزنك

يشهـد قطاع صب الألومنيوم تحولاً حقيقياً نحو الأساليب الأكثر خضرة، لأن هذه الأساليب لا تساعد البيئة فحسب، بل تقلل أيضاً التكاليف على الشركات. وتجد ورش الصب في جميع أنحاء البلاد طرقاً لتوليد نفايات أقل والحصول على عائد أكبر على الاستثمار فيما يتعلق باستخدام الطاقة. انظر إلى ما يحدث مع الأنظمة المغلقة التي تعيد باستمرار إعادة تدوير سبائك الصب إلى خطوط الإنتاج، مما يقلل بشكل كبير من هدر المواد. علاوةً على ذلك، تعني التكنولوجيا الأحدث في هذا المجال أن المصانع يمكنها العمل بقوة دفع أقل بكثير من السابق، وبالتالي توفر الشركات المال على فواتير الكهرباء مع انبعاثات أقل من الغازات الدفيئة. خذ شركة XYZ للصـب كمثال، فقد أطلقت عدداً من المبادرات الخضراء السنة الماضية وشهدت انخفاضاً في استهلاك الطاقة بنسبة 25 بالمائة تقريباً وانخفاضاً في النفايات التي تذهب إلى مكبات النفايات بنسبة 30 بالمائة. من المنطقي حقاً أن توفير الموارد يترجم مباشرةً إلى تحسينات في الأرباح دون المساس بمعايير الجودة.

ديناميكيات السوق العالمية والتوقعات الصناعية

مراكز التصنيع الإقليمية لأجزاء المركبات الكهربائية الجديدة (NEV) المنتجة بالصب تحت الضغط

بينما تستمر صناعة السيارات في التغير بسرعة، تتحول بعض مناطق العالم إلى مراكز مهمة لإنتاج مكونات الصب تحت الضغط المستخدمة في مركبات الطاقة الجديدة. انظر إلى آسيا الآن، وخاصة أماكن مثل الصين والهند حيث نرى ظهور العديد من مصانع الصب تحت الضغط الجديدة لأن الحكومات هناك تقدم دعماً قوياً للمستثمرين الذين يضخون أموالاً في هذه العمليات. لماذا يحدث هذا؟ حسناً، يرغب الناس في وجود المزيد من مركبات الطاقة الجديدة على الطرق، وتسعى الدول جاهدة لبناء قدراتها الإنتاجية المحلية بدلاً من الاعتماد الكبير على الواردات. خذ الصين مثالاً، فهي تمتلك بالفعل بنية صناعية ضخمة قائمة بالإضافة إلى أنها تستثمر بشكل كبير في ترقية تقنيات الصب لديها. ومن المتوقع أن تقفز أرقام الإنتاج هناك بشكل ملحوظ في السنوات القادمة وفقاً لمعظم المحللين، وربما تتضاعف أو حتى تثلّث خلال عشر سنوات. كل هذا يعني أن تلك المناطق الصناعية في آسيا ستتحول على الأرجح إلى موردين أساسيين للمكونات المصبوبة على مستوى العالم، وهو أمر منطقي إذا أخذنا في الاعتبار مدى أهمية هذه المكونات في جميع مراحل عملية تصنيع السيارات.

معايير جديدة في جودة صب القوالب السيارات

segue sigue الصناعة تتحرك بسرعة نحو الأمام، خاصة عندما يتعلق الأمر بمعايير جودة الصب بالقالب التي باتت تلعب دوراً كبيراً في تصنيع مركبات الطاقة الجديدة. ما الذي يحرك هذه التغيرات؟ في المقام الأول، اللوائح والبرامج المعتمدة التي تضع القواعد التي يجب اتباعها. خذ على سبيل المثال ISO 9001، حيث تغطي هذه المعايير إدارة الجودة الأساسية عبر الصناعات المختلفة. ثم هناك معيار IATF 16949، المصمم خصيصًا لتصنيع السيارات. حيث يأخذ هذا المعيار كل ما ورد في ISO 9001 ويضيف طبقات إضافية للتحكم بشكل أفضل في العمليات، ومنع العيوب قبل حدوثها، والتحسين المستمر عبر جميع أجزاء سلسلة التوريد. ليس أمام مصنعي السيارات الراغبين في الحفاظ على قدرتهم التنافسية خيار سوى الالتزام بالقواعد الصارمة التي وضعتها منظمات مثل ISO ومجموعات داخل قطاع السيارات مثل IATF. هذه المعايير ليست مجرد أوراق رسمية، بل تؤثر بشكل مباشر على كيفية تصنيع المنتجات وما ينتهي به المطاف إلى قيادته العملاء.

إن الالتزام بهذه المعايير يحقق دقة أفضل، وعمليات قابلة للتكرار، ونتائج قابلة للمتابعة في أعمال الصب تحت الضغط، وهي جميعها عناصر مهمة لضمان بقاء أجزاء المركبات الكهربائية الجديدة (NEV) سليمة من الناحية الهيكلية وتقدم أداءً جيدًا على المدى الطويل. علاوة على ذلك، تزداد القواعد صرامةً كل عام، مما يدفع الشركات المصنعة إلى تقديم جودة ممتازة مع الالتزام بالمسؤولية البيئية أيضًا. ما نراه من خبراء يعرفون هذا القطاع جيدًا هو أن معايير الشهادات لم تعد مجرد إجراءات روتينية. في الواقع، إنها تُغير طريقة تصنيع السيارات بشكل عام. ترغب الشركات في إنتاج منتجات تعمل بشكل ممتاز بالنسبة للعملاء، وتحقق في الوقت نفسه جميع متطلبات الامتثال التنظيمي دون تكبد تكاليف باهظة لضمان الامتثال.