Den Kritiske Rollen til Sprutting i Nye Energibil

Letteringsstrategier for EV Effektivitet

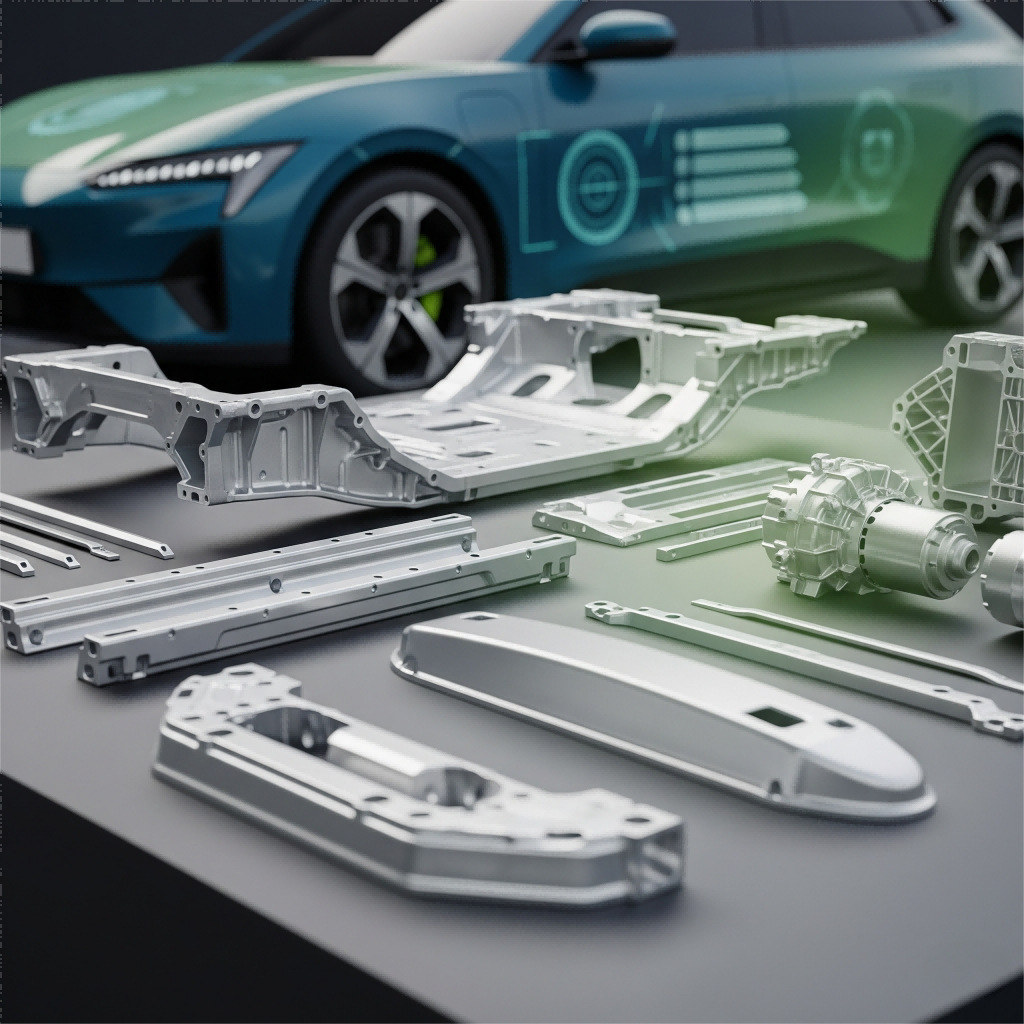

Bruken av lette materialer gjør en stor forskjell for hvor effektive elektriske kjøretøy faktisk er, og støping hjelper også til å redusere vekten ganske mye. Når bilprodusenter bytter til lettere materialer for sine EV-er, oppnår de bedre rekkevidde på batterikraften, noe som betyr at folk kan kjøre lengre mellom ladningene uten å bruke så mye elektrisitet. Aluminium fungerer svært godt for denne typen anvendelser gjennom støpeprosesser. Mange moderne biler har nå aluminiumsdeler laget ved hjelp av støpeteknikker, inkludert ting som ophengskomponenter og strukturelle deler som tradisjonelt ville vært laget av tyngre metaller. Denne overgangen til lettere konstruksjon handler ikke bare om å spare energi – den påvirker også kjøreegenskaper og helhetsmessige ytelsesparametere som er viktige for forbrukere som vurderer disse kjøretøyene.

Tallene lyver ikke når det gjelder lettere biler og deler som gjør bilene bedre på drivstoff og bedre ytelse generelt. Fjern 10 % av en bils vekt og sjåførene opplever typisk rundt 6-8 % bedre drivstofføkonomi, noe mange bilrapporter har bekreftet over tid. Med elektriske kjøretøy som blir mer og mer vanlige disse dager, blir dette enda mer kritisk. Produsentene finner seg fanget mellom batterivekt og rekkeviddeforventninger. Hva gjør de da? De vender seg mot støpeprosesser for å få lettere komponenter. Det er heller ikke lenger bare noen fancy nye teknologiforsøk. For selskaper som prøver å bygge bilene av i morgen, har det blitt nesten nødvendig å bruke lette og smarte materialer hvis de ønsker å forbli konkurransedyktige på markedet og samtidig møte de strenge utslippsstandardene alle snakker om.

Strukturell Integritet i Høyspenningskomponenter

Strukturell integritet er veldig viktig når det gjelder høyspenningsdeler i nye energibiler. Biler er jo så avhengige av elektriske systemer at svakheter kan føre til problemer eller til og med true passasjerers sikkerhet. Det er her smieteknikker blir viktige. Denne produksjonsprosessen gjør komponenter som batterihus og kabinett til kraftelektronikk sterkere og mer pålitelige over tid. Det som skiller smieteknikker ut, er evnen til å konsistent produsere deler med stramme toleranser, noe som er avgjørende for å sikre at høyspenningsystemene forblir intakte under ulike forhold. Produsenter har gjennom erfaring funnet ut at korrekt smiestede komponenter rett og slett tåler mer på lang sikt sammenlignet med andre metoder.

Industrien interne peker hele tiden på hvorfor støping fortsatt er så viktig for strukturelle deler. Forskning publisert i International Journal of Advanced Manufacturing Technology viste at når produsenter bruker støpemetoder, blir komponentene mye sterkere. Disse delene tåler faktisk bedre alle slags påkjenninger, både elektriske og mekaniske, som oppstår under normal drift. Det som virkelig gjør støping fremtredende, er hvor holdbar den viser seg å være. For selskaper som arbeider med nye energivehikler (NEV), betyr dette mye. Bilindustrien trenger materialer som ikke svikter over tid, spesielt når vi arbeider for å utvikle grønnere transportløsninger. Så selv om noen kanskje ser støping som gammel teknologi, spiller den fortsatt en avgjørende rolle for å sikre at våre biler i morgen både er holdbare og miljøvennlige.

Fremtidige Materialer Som Revolusjonerer Trykkformering Av NEV

Aluminium Trykkformerte Deler For Bærekraftig Mobilitet

Aluminiumdysestøping har blitt en spillereform for nye energi-kjøretøy (NEVs), hovedsakelig fordi den støtter både bærekraftsinitiativ og gjenvinningsprogrammer. Metallets lave vekt bidrar til økt energieffektivitet i elektriske biler, noe som produsentene legger stor vekt på disse dager. I tillegg kan aluminium bli gjenvunnet flere ganger uten å miste kvalitet, noe som gjør at produsentene reduserer avfall under produksjonsprosesser. Vi finner aluminiumsstøpte deler i hele moderne elbiler – tenk motorgehus, girkasser og til og med strukturelle støtter som holder alt sammen. Disse komponentene balanserer mellom å være lettvint nok til å spare batterikapasitet og likevel sterke nok til å tåle daglig kjøredynamikk. Ser vi på tall fra industrien, øker bruken av aluminium stadig ettersom bilprodusentene arbeider mer og mer for å oppnå grønnere produksjon. Noen rapporter antyder at etterspørselen kan øke dramatisk de neste årene, noe som viser hvor viktig dette materialet har blitt for å gjøre elektriske kjøretøy både effektive og miljøvennlige.

Aluminiumsdysestøpte komponenter i elektriske systemer

Aluminiumdysestøping fører med seg noen ganske spesielle egenskaper, spesielt når det gjelder å motstå korrosjon og å beholde styrke over tid. Det gjør det til et ettertraktet material for ulike deler i NEVs elektriske systemer. De aluminiumdelene som brukes i disse kjøretøyene, er avgjørende for å sørge for jevn og pålitelig drift. De tilbyr holdbare og nøyaktig produserte komponenter til kompliserte deler som forbindelsesledninger og terminaler, som ikke ville fungere like godt med andre materialer. Det som virkelig skiller seg ut, er hvordan disse støpte aluminiumdelene opprettholder stabil elektrisk ytelse, noe som beskytter kjøretøyets systemer mot både slitasje og korrosjonsproblemer på lang sikt. En annen stor fordel er nær-nettoform-egenskapen som reduserer produksjonstiden for detaljerte komponenter. Det betyr færre produksjonssteg og bedre kontroll over de nøyaktige dimensjonelle kravene som kreves for dagens elbilelektriske systemer. Ser man på hva som skjer i markedet for øyeblikket, er det helt klart en utvikling i retning av å bruke mer aluminium i bilproduksjon på grunn av alle disse fordelene. Bilprodusentene vender seg stadig mer mot aluminiumkomponenter ettersom de søker etter måter å bygge kjøretøy som varer lenger og yter bedre under reelle kjøreforhold.

Framgangsmaker som formar fremtiden for sprutemaling

Høytryks-sprutmater for store komponenter

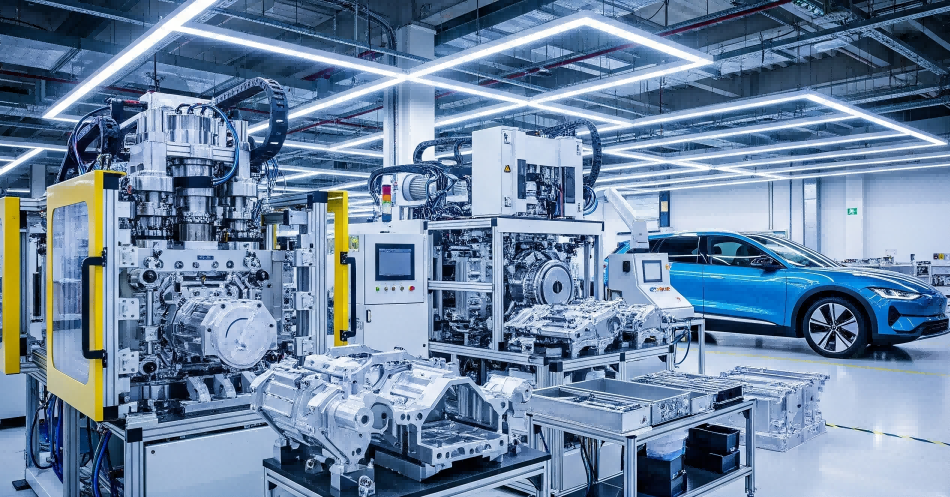

Høytrykksdie støpemaskiner har kommet langt i løpet av de siste årene, noe som gjør det mulig å lage større deler og samtidig opprettholde topp effektivitet og nøyaktighet. Nyere modeller kan utøve mye større kraft under støpeprosessen, noe som betyr at produsenter nå kan lage kompliserte, store komponenter som opprettholder jevn kvalitet gjennom hele produksjonen. Det som gjør dette så verdifullt, er hvordan disse maskinene reduserer feil og muliggjør fremstilling av de vanskelige formene som trengs for eksempelvis nye energivehikler (NEV) og andre store autokomponenter. Ser man på hvor bransjen er på vei, tror de fleste analytikere at disse forbedringene innen die støpeteknologi virkelig vil øke produktivitetsnivåene. Noen estimater peker til og med på en mulig 20 % økning i NEV-produksjonseffektivitet innen de neste ti årene ettersom selskaper tar i bruk disse avanserte systemene.

Smart produksjon i aluminiumsprutemaling

Smart manufacturing-teknologi endrer måten aluminiumsdysestøping fungerer på tvers av bransjen når det gjelder å produsere ting raskere, med bedre kvalitet og muligheten til å tilpasse seg underveis. Når fabrikker begynner å innføre automatiserte systemer sammen med IoT-enheter, får de mulighet til å overvåke hva som skjer under støpingsprosessen i sanntid og justere deretter. Hva betyr dette for bunden? Mindre avfallsmaterialer og mye bedre kontroll over dimensjoner. Ta Nemak eller Ryobi Group som eksempel – disse store aktørene har allerede tatt i bruk avanserte overvåkingssystemer som følger alt fra temperatursvingninger til slitasjerater i formene. Hele dysestøpebransjen beveger seg sakte men sikkert mot denne typen intelligente operasjoner. For mindre verksteder som prøver å holde tritt, kan det være på tide å se på noen grunnleggende automatiseringsløsninger før de blir fullstendig overtaket.

Bærekraft og Kostnadseffektivitet i Moderne Gjuterier

Miljøvennlige Prosesser i Zinksprøytegjennomføring

Aluminiumsdysestøpsektoren opplever en klar forskyvning mot grønnere løsninger fordi disse metodene faktisk hjelper miljøet samtidig som de reduserer kostnader for bedriftene. Støperier over hele landet finner måter å produsere med mindre avfall og få mer ut av hver enkroning når det gjelder energiforbruk. Se på hva som skjer med lukkede systemer som holder på å resirkulere dysestøpsegerne rett tilbake i produksjonslinjene, og dermed reduserer materialavfall markant. I tillegg betyr nyere teknologier innen feltet at fabrikkene nå kan kjøre på langt mindre strøm enn før, slik at selskaper sparer penger på elektricitetsregningen samtidig som de slipper ut færre klimagasser. Se på XYZ Die Casting som et eksempel – de lanserte flere grønne tiltak i fjor og oppnådde omtrent 25 prosent lavere energiforbruk i sine anlegg samt cirka 30 prosent mindre avfall som havnet på søppelfyllplasser. Det gir egentlig god mening, siden ressursbesparing direkte oversettes til bedre resultater uten å kompromittere kvalitetsstandardene.

Global markedstendenser og bransjeutsiktelser

Regionale produksjonssenter for dysestøpte NEV-deler

Ettersom bilindustrien fortsetter å endre seg raskt, er noen deler av verden blitt viktige sentre for produksjon av die-cast komponenter som brukes i nye energi-vekler. Se på Asia nå, spesielt steder som Kina og India, hvor vi ser mange nye die-casting fabrikker dukke opp fordi regjeringene der gir dem god støtte og investorer heller penger inn i disse operasjonene. Hvorfor? Vel, folk vil ha flere NEV-er på veiene, og landene prøver hardt å bygge opp egen produksjonskapasitet i stedet for å stole så mye på import. Ta Kina som eksempel; de har allerede en stor eksisterende industriell infrastruktur, i tillegg til at de investerer alvorlig i å oppgradere støpeteknologien sin. Produksjonstallene der er ventet å øke ganske dramatisk i årene fremover ifølge de fleste analytikerne, sannsynligvis doble eller til og med tredoble seg innen ti år. Alt dette betyr at disse asiatiske industriområdene sannsynligvis vil bli nødvendige leverandører av die-cast deler verden over, noe som gir mening med tanke på hvor avgjørende disse komponentene er gjennom hele bilproduksjonsprosessen.

Utviklende standarder innen kvalitet for diesjøting i bilindustrien

Bilindustrien fortsetter å bevege seg fremover raskt, spesielt når det gjelder støypekvalitetsstandarder som nå spiller en stor rolle i produksjonen av nye energibiler. Hva driver disse endringene? Hovedsakelig reguleringer og sertifiseringsprogrammer som setter reglene for hvordan ting skal gjøres. Ta ISO 9001 for eksempel. Denne dekker grunnleggende kvalitetsstyring på tvers av industrier. Deretter kommer IATF 16949, som er spesielt tilpasset bilindustriens produksjon. Den bygger på alt fra ISO 9001 og legger til ekstra lag for bedre prosesskontroll, forebygging av feil og kontinuerlig forbedring gjennom hele leverandekjeden. Bilprodusenter som ønsker å forbli konkurransedyktige, har ikke noe annet valg enn å følge strenge regler som er satt av organisasjoner som ISO og grupper innen bilindustrien som IATF. Disse standardene er ikke bare papirarbeid heller, de påvirker direkte hvordan produkter blir produsert og hva kundene til slutt kjører.

Å følge disse standardene fører til bedre nøyaktighet, gjentatte prosesser og sporbare resultater i støpearbeidet, alle viktige aspekter for å sikre at NEV-deler tåler strukturell belastning og fungerer godt over tid. Regelverket blir strengere hvert år, noe som presser produsentene til å levere topp kvalitet samtidig som de er miljøvennlige. Det vi ser fra folk som kjenner denne bransjen godt, er at disse sertifiseringsstandardene ikke lenger bare er en formell øvelse. De endrer faktisk måten biler produseres på tvers av hele bransjen. Selskaper ønsker å produsere varer som fungerer utmerket for kundene, men som samtidig oppfyller alle regulatoriske krav uten å koste for mye i etterlevelse.