Rolul Crucial al Stârnirii în Vehiculele cu Energie Nouă

Strategii de Reducere a Greutății pentru Eficiența EV

Utilizarea materialelor ușoare face o mare diferență în ceea ce privește eficiența reală a vehiculelor electrice, iar turnarea sub presiune contribuie și ea semnificativ la reducerea greutății. Atunci când producătorii de mașini trec la materiale mai ușoare pentru EV-urile lor, ei obțin o autonomie mai bună din aceeași cantitate de energie electrică, ceea ce înseamnă că oamenii pot parcurge distanțe mai mari între două încărcări, fără a consuma excesiv de multă electricitate. Aluminiul se dovedește foarte eficient în acest sens, fiind prelucrat prin tehnici de turnare sub presiune. Multe mașini moderne includ astăzi componente din aluminiu realizate prin metode de turnare sub presiune, cum ar fi piese ale suspensiei sau elemente structurale care anterior erau fabricate din metale mult mai grele. Această trecere spre o construcție mai ușoară nu este importantă doar pentru economisirea de energie, ci influențează și caracteristicile de manevrabilitate și performanțele generale ale vehiculului, aspecte esențiale pentru consumatori atunci când aleg un astfel de automobil.

Numerele nu mint atunci când vine vorba despre piese auto mai ușoare care fac mașinile mai eficiente la consum și cu o performanță mai bună în ansamblu. Scadeți 10% din greutatea unei mașini și șoferii obțin în medie cu 6-8% mai mulți kilometri pe litru, conform numeroaselor rapoarte auto confirmate de-a lungul timpului. Pe măsură ce vehiculele electrice devin tot mai răspândite în prezent, această problemă devine și mai critică. Producătorii se confruntă cu dilema dintre greutatea bateriei și așteptările legate de autonomie. Ce soluție aleg? Se îndreptă spre tehnici de turnare sub presiune pentru obținerea unor componente mai ușoare. Nu mai este vorba doar de un experiment tehnologic sofisticat. Pentru companiile care doresc să construiască mașini pentru viitor, utilizarea materialelor inteligente și a soluțiilor ușoare a devenit practic esențială, dacă vor să rămână competitive pe piață și să îndeplinească standardele stricte de emisii despre care toată lumea vorbește.

Integritate structurală în componente cu tensiune ridicată

Integritatea structurală este foarte importantă atunci când vine vorba despre componentele de înaltă tensiune din vehiculele electrice. În final, aceste mașini depind atât de mult de sistemele lor electrice, încât orice slăbiciune ar putea duce la probleme sau chiar la periclitarea pasagerilor. Aici intervine importanța turnării sub presiune (die casting). Acest proces de fabricație face ca elemente precum carcasele bateriilor și componentele pentru electronica de putere să fie mult mai rezistente și mai fiabile pe termen lung. Ceea ce diferențiază turnarea sub presiune este capacitatea sa constantă de a produce piese cu toleranțe strânse, un aspect esențial pentru menținerea integrității sistemelor de înaltă tensiune în diverse condiții. Producătorii au observat, din experiență, că componentele turnate corespunzător rezistă mai bine pe termen lung comparativ cu alte metode.

Specialiștii din industrie subliniază în mod constant de ce turnarea sub presiune rămâne atât de importantă pentru componentele structurale. O cercetare publicată în International Journal of Advanced Manufacturing Technology a arătat că atunci când producătorii utilizează metode de turnare sub presiune, componentele lor devin mult mai rezistente. Aceste piese rezistă mai bine în fața diverselor solicitări, atât electrice, cât și mecanice, cu care se confruntă în timpul funcționării normale. Ceea ce face ca turnarea sub presiune să se remarce cu adevărat este durabilitatea sa. Pentru companiile care lucrează la vehicule cu energie nouă (NEVs), acest aspect este foarte important. Sectorul auto are nevoie de materiale care să nu cedeze în timp, mai ales în contextul eforturilor noastre pentru soluții de transport mai ecologice. Așadar, deși unii ar putea considera turnarea sub presiune o tehnologie învechită, aceasta continuă să joace un rol esențial în asigurarea faptului că mașinile viitorului vor fi atât durabile, cât și prietenoase cu mediul.

Materiale Avansate Revoluționare pentru Injectia prin Presiune a MAE

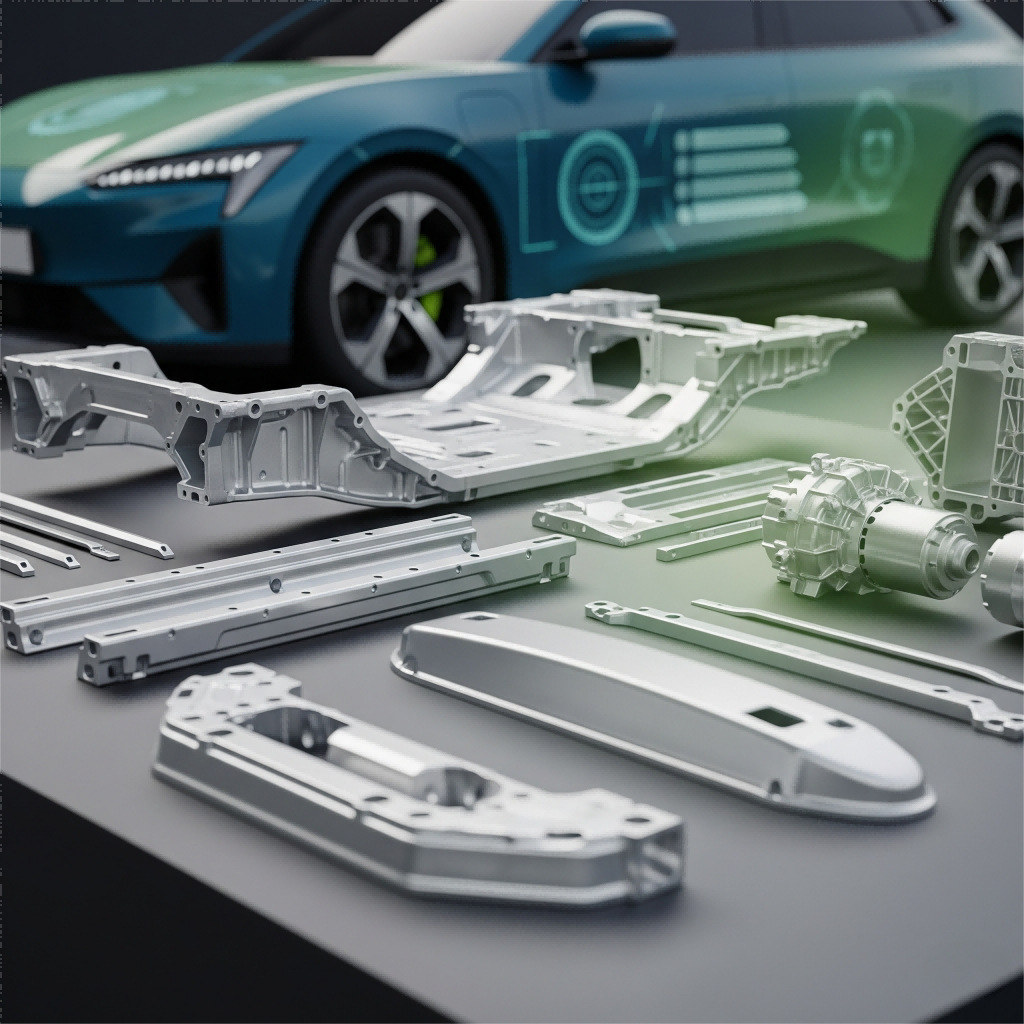

Părți de Injectie prin Presiune din Aluminiu pentru o Mobilitate Durabilă

Turnarea sub presiune din aluminiu a devenit un factor esențial pentru vehiculele energetice noi (NEVs), în principal pentru că sprijină atât eforturile de sustenabilitate, cât și inițiativele de reciclare. Greutatea redusă a metalului contribuie la creșterea eficienței energetice în mașinile electrice, un aspect foarte important pentru producătorii auto în zilele noastre. În plus, deoarece aluminiul poate fi reciclat de mai multe ori fără să piardă calitatea, producătorii reduc deșeurile în timpul ciclurilor de producție. Întâlnim astăzi turnări din aluminiu peste tot în vehiculele electrice moderne - gândiți-vă la carcasele motoarelor, la carcasele cutiei de viteze, chiar și la structurile de susținere care țin totul împreună. Aceste componente reprezintă un echilibru între faptul că sunt suficient de ușoare pentru a economisi energie din baterie, dar totodată suficient de rezistente pentru a suporta solicitările zilnice ale conducerii. Analizând cifrele din industrie, utilizarea aluminiului continuă să crească, pe măsură ce producătorii de mașini tind spre o fabricație mai prietenoasă cu mediul. Unele rapoarte sugerează că cererea ar putea crește semnificativ în următorii câțiva ani, ceea ce arată cât de important a devenit acest material pentru fabricarea vehiculelor electrice eficiente și responsabile din punct de vedere environmental.

Componente din aluminiu turnate la presiune în Sisteme Electrice

Turnarea sub presiune din aluminiu aduce caracteristici destul de speciale la masă, în special în ceea ce privește rezistența la coroziune și menținerea rezistenței mecanice în timp. Acest lucru îl face un material esențial pentru diverse componente din sistemele electrice ale vehiculelor NEV. Părțile din aluminiu utilizate în aceste vehicule sunt esențiale pentru a menține o funcționare eficientă și fiabilă. Oferă componente durabile și realizate cu precizie pentru piese complexe, cum ar fi conectorii și carcasele terminalelor, care nu ar funcționa la fel de bine cu alte materiale. Ceea ce este cu adevărat remarcabil este modul în care aceste piese turnate din aluminiu își mențin performanța electrică stabilă, protejând astfel sistemele vehiculului atât de uzură, cât și de problemele de coroziune pe termen lung. Un alt avantaj important este caracteristica near-net shape, care reduce timpul de producție pentru componente complexe. Aceasta înseamnă mai puțini pași în procesul de fabricație și un control mai bun al cerințelor dimensionale stricte necesare pentru sistemele electrice ale vehiculelor electrice moderne. Analizând ceea ce se întâmplă pe piață în prezent, există cu siguranță o tendință de a folosi tot mai mult aluminiul în industria auto, datorită tuturor acestor beneficii. Constructorii auto apelează din ce în ce mai mult la componente din aluminiu, în căutarea unor soluții de a construi vehicule care să reziste mai mult și să ofere o performanță mai bună în condiții reale de utilizare.

Tehnologii inovatoare care modelă viitorul fundirii sub presiune

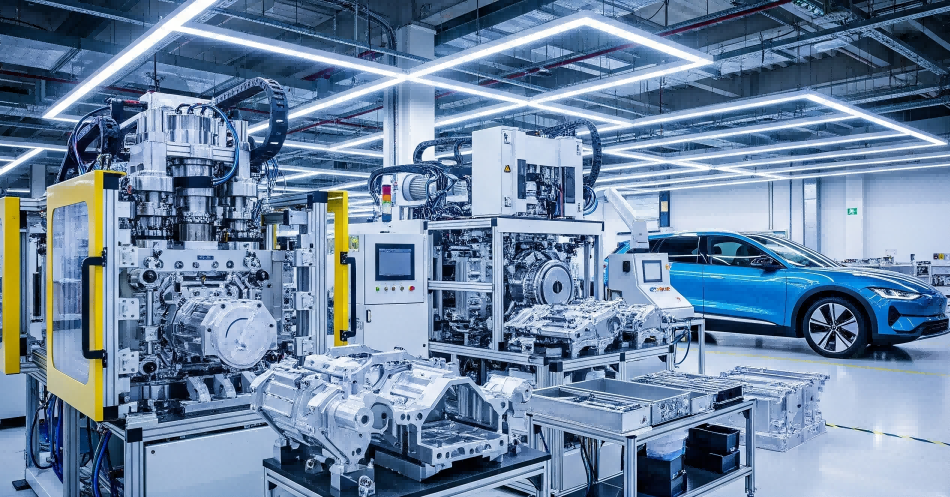

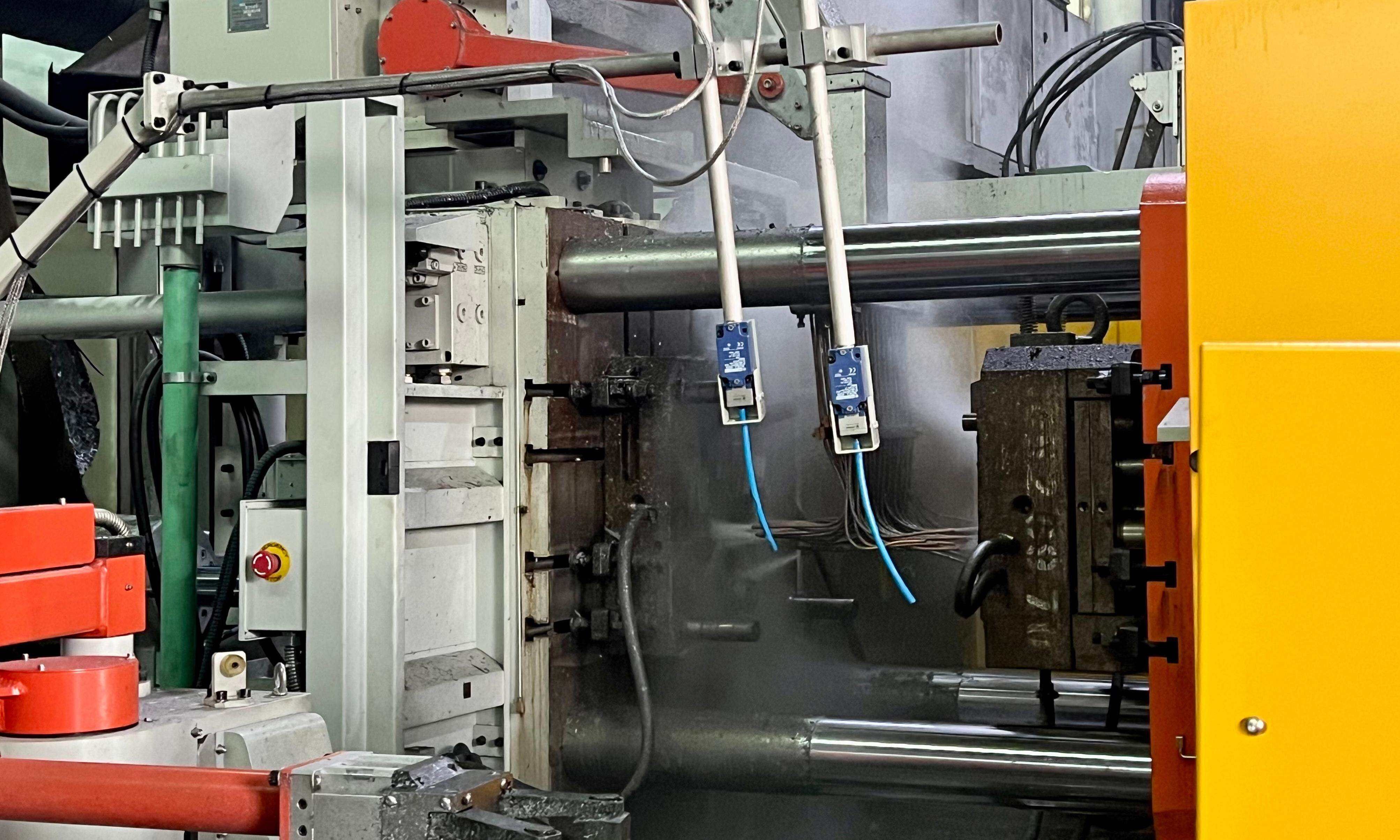

Mașini de fundire sub presiune pentru componente mari

Mâșinile de turnat la presiune ridicată au parcurs un drum lung în ultimii ani, făcând posibilă realizarea unor piese mai mari, păstrând în același timp o eficiență și precizie de înaltă calitate. Modelele mai noi pot aplica o forță mult mai mare în timpul procesului de turnare, ceea ce înseamnă că producătorii pot fabrica acum componente complexe, la scară largă, care păstrează o calitate constantă pe întregul lot. Ceea ce face această tehnologie atât de valoroasă este modul în care aceste mașini reduc defectele și permit crearea acelor forme complicate necesare pentru produse cum ar fi vehiculele energetice noi (NEV) și alte componente auto mari. Analizând direcția în care se îndreaptă industria, majoritatea analiștilor consideră că aceste îmbunătățiri ale tehnologiei de turnare vor crește semnificativ nivelurile de productivitate. Unele estimări indică chiar o posibilă creștere cu 20% a eficienței în producția de NEV în următorii zece ani, pe măsură ce companiile adoptă aceste sisteme avansate.

Producția inteligentă în fundirea aluminii

Tehnologia de producție inteligentă schimbă modul în care turnarea sub presiune a aluminiului funcționează în general, atunci când vine vorba de realizarea unor produse mai rapide, de calitate superioară și capacitatea de a se adapta pe măsură ce apare nevoia. Atunci când fabricile încep să introducă sisteme automate împreună cu dispozitive IoT, acestea pot monitoriza ceea ce se întâmplă în timpul procesului de turnare exact în momentul în care are loc și pot ajusta parametrii în mod corespunzător. Ce înseamnă aceasta pentru performanțele economice? Mai puține materiale deșeuri și un control mult mai precis al dimensiunilor. Luați ca exemplu Nemak sau Ryobi Group – aceste companii mari au adoptat deja sisteme avansate de monitorizare care urmăresc totul, de la fluctuațiile de temperatură până la rata de uzură a formelor. Întregul sector al turnării sub presiune se îndreaptă, încet dar sigur, către astfel de operațiuni inteligente. Pentru unitățile mai mici care doresc să țină pasul, momentul potrivit ar fi acum să analizeze soluții de bază pentru automatizare, înainte de a rămâne complet în urmă.

Sustenabilitate și Eficiență Costurilor în Founduri Moderne

Procese Prietenoase cu Mediul în Operațiile de Aliaj prin Presare a Zinciului

Sectorul turnării sub presiune din aluminiu asistă la o adevărată schimbare către abordări mai ecologice, deoarece aceste metode ajută cu adevărat mediul în timp ce reduc și costurile pentru afaceri. Turnătoriile din întreaga țară găsesc modalități de a genera mai puține deșeuri și de a obține un randament mai mare în ceea ce privește utilizarea energiei. Analizați ce se întâmplă cu sistemele în circuit închis care continuă să recicleze aliajele din turnarea sub presiune direct în liniile de producție, reducând semnificativ deșeurile de material. În plus, noile tehnologii din acest domeniu permit fabricilor să funcționeze cu mult mai puțină energie decât înainte, astfel încât companiile economisesc bani la facturile de electricitate, emițând în același timp mai puțini gaze cu efect de seră. Compania XYZ Die Casting poate fi invocată ca exemplu, având în vedere că a lansat anul trecut mai multe inițiative verzi și a înregistrat o reducere de aproximativ 25% în consumul de energie în instalațiile sale, precum și o reducere de aproximativ 30% a deșeurilor care ajung la groapa de gunoi. Are sens, având în vedere că economisirea resurselor se traduce direct prin îmbunătățiri ale rezultatelor financiare fără a afecta standardele de calitate.

Dinamica Pieței Globale și Proiecții Industriale

Centre regionale de fabricație pentru componente die-cast NEV

Pe măsură ce lumea automotiveă se schimbă rapid, anumite părți ale globului devin centre importante pentru producerea componentelor turnate utilizate în vehiculele electrice. Priviți Asia în prezent, în special locuri precum China și India, unde observăm o mulțime de noi fabrici de turnare care apar datorită sprijinului guvernamental și investitorilor care își pun banii în aceste operațiuni. De ce? Pentru că oamenii vor mai multe vehicule electrice pe drumuri, iar țările încearcă să-și dezvolte propria capacitate de producție, în loc să se bazeze pe importuri. Luați ca exemplu China, care are deja o infrastructură industrială imensă, iar în plus, alocă resurse semnificative pentru modernizarea tehnologiei de turnare. Numărul de unități produse este estimat să crească semnificativ în următorii ani, conform majorității analiștilor, probabil dublându-se sau chiar triplându-se în zece ani. Toate acestea înseamnă că zonele asiatice de producție vor deveni probabil furnizori esențiali pentru piese turnate la nivel mondial, ceea ce are sens având în vedere importanța acestor componente în întregul proces de fabricare a mașinilor.

Standarde noi în calitatea presajului prin decupaj în industria auto

Industria auto continuă să avanseze rapid, în special în ceea ce privește standardele de calitate ale turnării sub presiune, care joacă acum un rol major în fabricarea vehiculelor electrice. Ce determină aceste schimbări? În principal, reglementările și programele de certificare care stabilesc regulile privind modul în care lucrurile ar trebui realizate. Să luăm, de exemplu, ISO 9001. Aceasta acoperă managementul de bază al calității în rândul diferitelor industrii. Apoi există IATF 16949, adaptată în mod specific pentru producția din industria auto. Aceasta preia toate cerințele ISO 9001 și adaugă niveluri suplimentare pentru controlul mai bun al proceselor, prevenirea defectelor înainte ca acestea să apară și îmbunătățirea constantă în toate părțile lanțului de aprovizionare. Constructorii auto care doresc să rămână competitivi nu au altă opțiune decât să urmeze regulile stricte stabilite de organizații precum ISO și grupuri din cadrul industriei auto, cum ar fi IATF. Aceste standarde nu sunt doar hârtii inutile, ci afectează direct modul în care produsele sunt fabricate și ceea ce clienții vor conduce în cele din urmă.

Respectarea acestor standarde aduce o precizie mai bună, procese repetabile și rezultate urmăribile în activitatea de turnare sub presiune – toate aspecte importante pentru a garanta că piesele pentru vehicule electrice (NEV) rezistă din punct de vedere structural și oferă o performanță bună în timp. Regulile devin din ce în ce mai stricte an de an, determinând producătorii să ofere o calitate excelentă, dar și să fie responsabili din punct de vedere environmental. Ceea ce observăm din partea persoanelor care cunosc industria din interior este faptul că standardele de certificare nu mai sunt doar exerciții formale. Ele schimbă cu adevărat modul în care sunt fabricate mașinile la scară largă. Companiile doresc să producă bunuri care funcționează excelent pentru clienți, dar care să îndeplinească în același timp toate cerințele legale, fără a genera costuri excesive legate de conformitate.