Peranan Penting Pengecasan dalam Kenderaan Energi Baru

Strategi Pengurangan Berat untuk Kecekapan EV

Penggunaan bahan ringan memberi kesan besar terhadap kecekapan kenderaan elektrik, dan pengecoran die juga membantu mengurangkan berat kenderaan secara ketara. Apabila pengeluar kereta beralih kepada bahan yang lebih ringan untuk EV mereka, mereka dapat menjimatkan penggunaan bateri, yang bermaksud pengguna boleh memandu lebih jauh di antara setiap pengecasan tanpa menggunakan terlalu banyak tenaga elektrik. Aluminium merupakan bahan yang sangat sesuai untuk tujuan ini melalui proses pengecoran die. Kini, banyak kereta moden menggunakan komponen aluminium yang diperbuat melalui teknik pengecoran die, termasuk bahagian seperti komponen suspensi dan struktur yang sebelum ini diperbuat daripada logam yang lebih berat. Peralihan kepada pembinaan yang lebih ringan ini bukan sahaja bertujuan untuk menjimatkan tenaga, tetapi juga memberi kesan kepada ciri-ciri mengendali dan prestasi keseluruhan yang menjadi pertimbangan pengguna terhadap kenderaan ini.

Nombor tidak berbohong apabila ia melibatkan komponen kereta yang lebih ringan menjadikan kereta lebih jimat bahan api dan memberi prestasi keseluruhan yang lebih baik. Kurangkan 10% berat kereta dan pemandu biasanya akan melihat penjimatan minyak sebanyak 6-8%, seperti yang telah disahkan oleh banyak laporan automotif sepanjang masa. Dengan kenderaan elektrik semakin merata akhir-akhir ini, isu ini menjadi lebih kritikal. Pengeluar kenderaan dapati diri mereka terperangkap di antara jisim bateri dan jangkaan julat. Apakah yang mereka lakukan? Mereka beralih kepada teknik pengecoran logam untuk menghasilkan komponen yang lebih ringan. Ia bukan lagi sekadar eksperimen teknologi baharu yang eksklusif. Bagi syarikat-syarikat yang cuba membina kenderaan untuk hari esok, menjadikan kenderaan lebih ringan dengan penggunaan bahan pintar telah menjadi hampir-hampir wajib jika mereka ingin kekal kompetitif di pasaran sambil memenuhi piawaian pelepasan yang ketat yang sering diperkatakan ramai.

Integriti Struktur dalam Komponen Voltan Tinggi

Kepentingan integriti struktur sangat ketara apabila ia melibatkan komponen voltan tinggi dalam kenderaan tenaga baharu. Pada akhirnya, kenderaan ini bergantung sangat besar kepada sistem elektriknya sehingga kelemahan apa pun boleh membawa kepada masalah atau malah membahayakan penumpang. Di sinilah die casting memainkan peranan yang sangat penting. Proses pengeluaran ini menjadikan komponen seperti enklosur bateri dan rumah elektronik kuasa lebih kuat dan lebih boleh dipercayai dari masa ke semasa. Apa yang membezakan die casting ialah keupayaannya yang konsisten dalam menghasilkan komponen dengan toleransi yang ketat, sesuatu yang kritikal untuk memastikan sistem voltan tinggi tersebut kekal utuh dalam pelbagai keadaan. Pengeluar telah mendapati melalui pengalaman bahawa komponen yang dianggarkan dengan betul memang lebih tahan lama dalam jangka masa panjang berbanding kaedah lain.

Pakar-pakar industri terus menekankan mengapa pengecoran die kekal penting untuk komponen struktur. Kajian yang diterbitkan dalam International Journal of Advanced Manufacturing Technology menunjukkan bahawa apabila pengeluar menggunakan kaedah pengecoran die, komponen mereka menjadi lebih kuat. Bahagian-bahagian ini sebenarnya lebih tahan terhadap pelbagai tekanan sama ada elektrikal mahupun mekanikal yang berlaku semasa operasi biasa. Apa yang membuatkan pengecoran die benar-benar menonjol ialah jangka hayatnya yang panjang. Bagi syarikat-syarikat yang membangunkan kenderaan tenaga baharu (NEVs), ini merupakan aspek yang sangat penting. Sektor automotif memerlukan bahan-bahan yang tidak gagal dari masa ke semasa, terutamanya ketika kita bergerak ke arah penyelesaian pengangkutan yang lebih hijau. Jadi walaupun sesetengah pihak mungkin memandang pengecoran die sebagai teknologi lama, ia masih memainkan peranan kritikal dalam memastikan kereta-kereta pada hari esok adalah kedua-duanya tahan lama dan mesra alam.

Bahan Maju Mengubah Pengecoran Cetakan KET

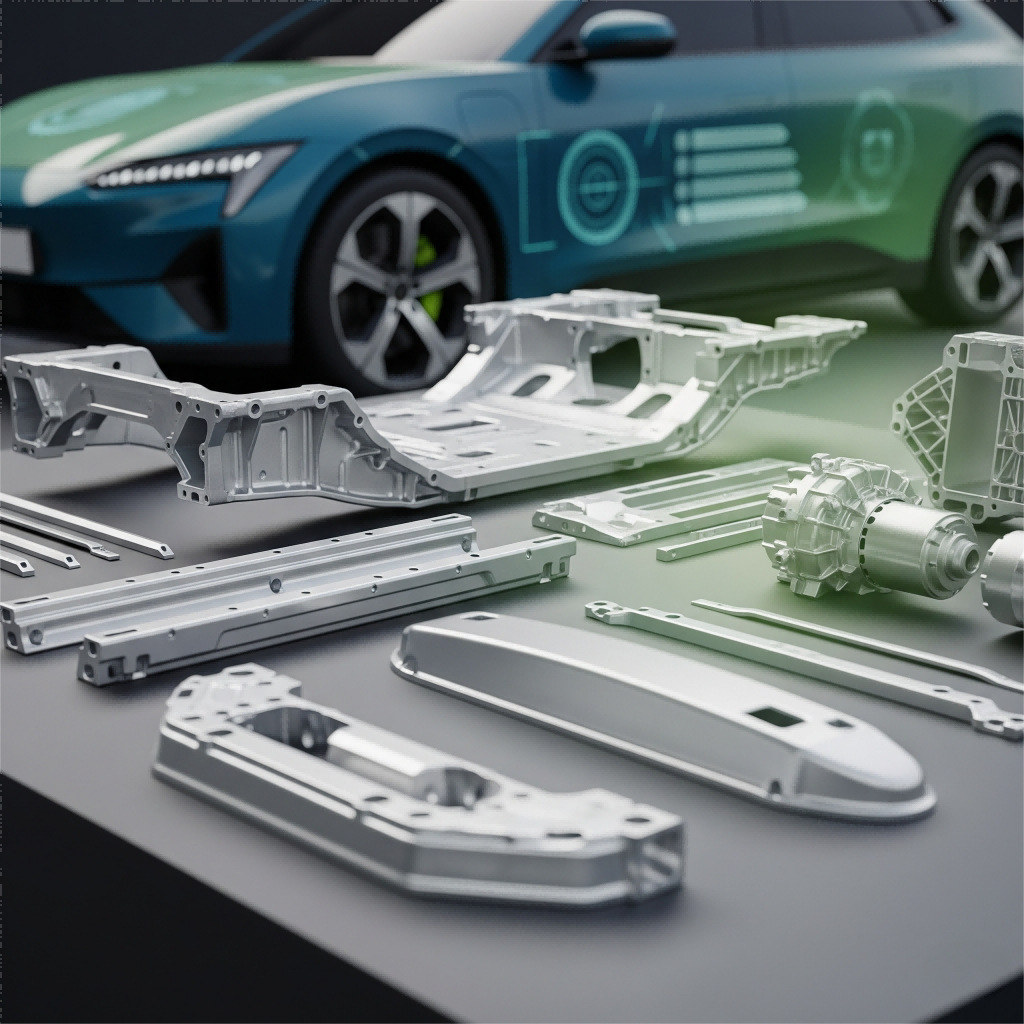

Bahagian Pengecoran Aluminium untuk Mobiliti Berkelanjutan

Pengecoran logam aluminium telah menjadi pemain utama untuk Kenderaan Tenaga Baharu (NEVs), terutamanya kerana ia menyokong usaha kelestarian dan inisiatif kitar semula. Berat logam yang ringan membantu meningkatkan kecekapan tenaga dalam kereta elektrik, sesuatu yang sangat diberi perhatian oleh pengeluar kereta pada masa kini. Selain itu, memandangkan aluminium boleh dikitar semula berulang kali tanpa kehilangan kualiti, pengeluar dapat mengurangkan pembaziran semasa kitar pengeluaran. Kita dapat melihat pengecoran aluminium di merata-rata EV moden - seperti rumah motor, kesan transmisi, malah struktur sokongan yang memegang segalanya bersama. Komponen-komponen ini mengekalkan keseimbangan antara keperluan untuk menjadi ringan bagi menjimatkan kuasa bateri, tetapi pada masa yang sama cukup kuat untuk menahan tekanan harian semasa memandu. Jika kita melihat nombor dari industri, penggunaan aluminium terus meningkat apabila pengeluar kereta memperhebatkan usaha ke arah pengeluaran yang lebih hijau. Beberapa laporan menunjukkan permintaan berkemungkinan akan melonjak secara ketara dalam beberapa tahun akan datang, membuktikan betapa pentingnya bahan ini dalam pengeluaran kenderaan elektrik yang cekap dan bertanggungjawab secara alam sekitar.

Komponen Pengecoran Die Aluminium dalam Sistem Elektrikal

Pengecoran die aluminium membawa beberapa ciri istimewa, terutamanya dari segi ketahanan terhadap kakisan dan kekalkan kekuatan dari masa ke semasa. Ini menjadikannya sebagai bahan pilihan untuk pelbagai komponen dalam sistem elektrik kenderaan elektrik (NEV). Bahagian-bahagian aluminium yang digunakan dalam kenderaan ini adalah penting untuk memastikan operasi berjalan lancar dan boleh dipercayai. Ia menawarkan komponen yang tahan lama dan dihasilkan secara tepat untuk bahagian kompleks seperti penyambung dan badan terminal yang tidak akan berfungsi sebaiknya jika menggunakan bahan lain. Apa yang benar-benar menonjol adalah bagaimana komponen cor aluminium ini mengekalkan prestasi elektrik yang stabil, yang melindungi sistem kenderaan daripada kehausan dan masalah kakisan pada masa akan datang. Kelebihan lain adalah ciri bentuk hampir akhir (near-net shape) yang mengurangkan masa pengeluaran bagi komponen yang rumit. Ini bermaksud kurangnya proses pengeluaran dan kawalan yang lebih baik ke atas keperluan dimensi yang ketat yang diperlukan untuk sistem elektrik EV masa kini. Jika dilihat kepada perkembangan pasaran kini, jelas terdapat peralihan ke arah penggunaan lebih banyak aluminium dalam pembuatan kereta berikutan semua kelebihan ini. Pengeluar kereta semakin beralih kepada komponen aluminium apabila mencari cara untuk membina kenderaan yang lebih tahan lama dan memberi prestasi yang lebih baik dalam keadaan sebenar.

Teknologi Terkini yang Membentuk Masa Depan Penyusunan Logam

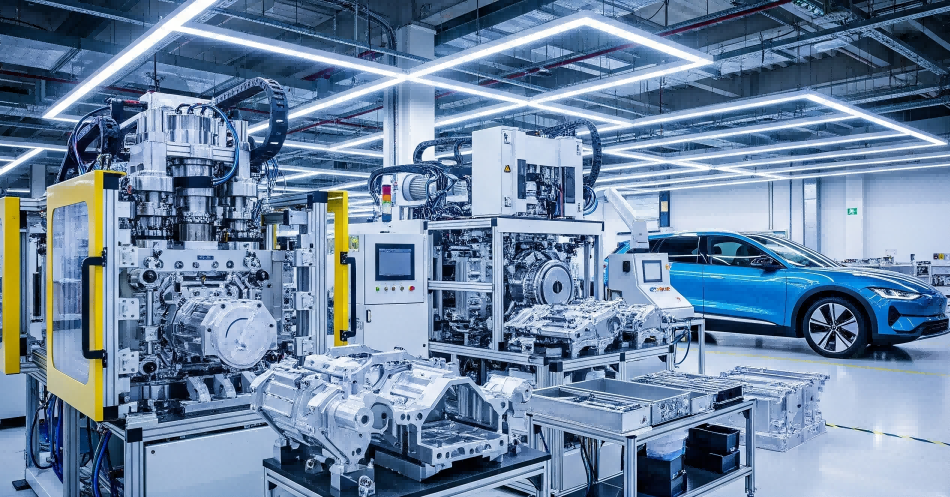

Mesin Penyusunan Logam Tekanan Tinggi untuk Komponen Besar

Mesin penuangan die tekanan tinggi telah berkembang jauh dalam beberapa tahun kebelakangan ini, membolehkan penghasilan komponen yang lebih besar sambil mengekalkan kecekapan dan ketepatan yang tinggi. Model-model terbaru mampu mengaplikasikan daya yang jauh lebih besar semasa proses penuangan, yang bermaksud pengeluar kini boleh menghasilkan komponen berskala besar yang kompleks dengan kualiti yang konsisten di keseluruhan produk. Apa yang menjadikan ini bernilai adalah bagaimana mesin-mesin ini berjaya mengurangkan kecacatan dan membolehkan penghasilan bentuk-bentuk sukar yang diperlukan untuk perkara seperti kenderaan tenaga baharu (NEV) dan komponen automotif besar lain. Jika dilihat dari arah tuju industri sekarang, majoriti analisis percaya peningkatan dalam teknologi penuangan die ini akan meningkatkan nombor produktiviti secara ketara. Malah, terdapat anggaran yang menunjukkan kemungkinan peningkatan kecekapan pengeluaran NEV sebanyak 20% dalam tempoh sepuluh tahun akan datang apabila syarikat-syarikat mengadopsi sistem-sistem terkini ini.

Pengeluaran Penyusunan Logam Aluminium dengan Pengeluaran Cerdik

Teknologi pembuatan pintar sedang mengubah cara kerja pengecoran die aluminium secara keseluruhan dalam aspek pembuatan produk yang lebih cepat, berkualitas tinggi, serta kemampuan untuk menyesuaikan secara real-time. Ketika pabrik-pabrik mulai mengintegrasikan sistem automasi bersama perangkat IoT, mereka dapat memantau secara langsung proses pengecoran saat berlangsung dan melakukan penyesuaian seperlunya. Apa artinya ini bagi kinerja keuangan? Pengurangan limbah material dan kontrol yang jauh lebih presisi terhadap dimensi produk. Ambil contoh Nemak atau Grup Ryobi—perusahaan besar yang telah mengadopsi sistem pemantauan canggih yang melacak segala sesuatu dari fluktuasi suhu hingga tingkat keausan cetakan. Seluruh sektor pengecoran die secara perlahan namun pasti bergerak menuju operasi-operasi cerdas semacam ini. Bagi bengkel-bengkel kecil yang ingin tetap kompetitif, saat ini mungkin waktunya untuk mulai mempertimbangkan solusi automasi dasar sebelum tertinggal sepenuhnya.

Kestabilan dan Kecekapan Kos dalam Loji moden

Proses Ramah Alam dalam Operasi Pengecoran Die Zink

Sektor pengecoran die aluminium sedang mengalami peralihan sebenar ke arah pendekatan yang lebih hijau kerana kaedah ini tidak sahaja membantu alam sekitar malah turut mengurangkan kos perniagaan. Kilang-kilang pengecoran di seluruh negara sedang mencari cara untuk menghasilkan lebih sedikit sisa dan mendapatkan keuntungan yang lebih baik dari segi penggunaan tenaga. Lihatlah apa yang berlaku dengan sistem gelung tertutup yang terus mengitar semula aloi pengecoran die tersebut kembali ke dalam garisan pengeluaran, secara ketara mengurangkan pembaziran bahan. Selain itu, teknologi-teknologi terbaru dalam bidang ini membolehkan kilang beroperasi dengan jauh kurang kuasa berbanding dahulu, maka syarikat-syarikat dapat menjimatkan kos bil elektrik sambil mengurangkan pelepasan gas rumah hijau. Lihat sahaja pada XYZ Die Casting sebagai bukti—mereka telah melaksanakan beberapa inisiatif hijau tahun lepas dan berjaya mengurangkan penggunaan tenaga sebanyak kira-kira 25 peratus serta menghasilkan sisa sebanyak 30 peratus kurang ke dalam tapak pelupusan. Ini memang logik, memandangkan penjimatan sumber secara langsung dapat meningkatkan keuntungan tanpa memperjudikan piawaian kualiti.

Dinamik Pasaran Global dan Projeksi Industri

Pusat-Pusat Pengeluaran Wilayah untuk Komponen NEV Pengecoran Die

Seiring dengan perubahan pesat dalam dunia automotif, sesetengah kawasan di dunia kini muncul sebagai pusat penting untuk pengeluaran komponen die cast yang digunakan dalam kenderaan tenaga baharu. Lihat sahaja Asia pada masa ini, terutamanya negara seperti China dan India yang kini menyaksikan banyak kilang die casting baharu muncul disebabkan sokongan kukuh daripada kerajaan tempatan serta aliran pelaburan besar daripada pihak pelabur. Mengapa begitu? Ini berikutan kehendak masyarakat yang semakin tinggi untuk melihat lebih banyak NEV (Kenderaan Tenaga Baharu) di jalan raya, manakala negara-negara pula berusaha gigih membina kapasiti pengeluaran tempatan bagi mengurangkan pergantungan kepada pengimportan. Sebagai contoh, China kini mempunyai infrastruktur industri yang besar dan sedia ada, selain turut melaburkan sumber yang besar untuk menaik taraf teknologi pengecoran mereka. Angka pengeluaran di sana dijangka meningkat secara ketara dalam beberapa tahun akan datang menurut kebanyakan analisis, berkemungkinan berganda malah sehingga tiga kali ganda dalam tempoh sepuluh tahun. Keseluruhannya, ini bermakna kawasan pengeluaran di Asia ini akan menjadi pembekal utama komponen die cast di peringkat global, sesuatu yang logik memandangkan betapa kritikalnya komponen-komponen ini dalam keseluruhan proses pembuatan kereta.

Piawaian Baru dalam Kualiti Penyusunan Logam Automotif

Industri automotif terus bergerak maju dengan cepat, terutamanya dari segi piawaian kualiti pengecoran matriks yang kini memainkan peranan penting dalam pengeluaran kenderaan tenaga baharu. Apakah yang memacu perubahan ini? Kebanyakkannya peraturan dan program pensijilan yang menetapkan peraturan tentang bagaimana perkara-perkara sepatutnya diuruskan. Ambil ISO 9001 sebagai contoh. Piawaian ini merangkumi pengurusan kualiti asas merentasi pelbagai industri. Kemudian terdapat pula IATF 16949, yang dirangka khusus untuk pengeluaran automotif. Ia merangkumi semua aspek daripada ISO 9001 dan menambah lapisan tambahan untuk mengawal proses dengan lebih baik, menghalang kecacatan sebelum berlaku, serta sentiasa meningkatkan mutu di seluruh bahagian rantai bekalan. Pengeluar kereta yang ingin kekal kompetitif tidak mempunyai pilihan selain mematuhi peraturan ketat yang ditetapkan oleh organisasi seperti ISO dan kumpulan-kumpulan dalam sektor automotif seperti IATF. Piawaian ini bukan sahaja sekadar dokumen, malah turut menentukan bagaimana produk dikeluarkan dan jenis kenderaan yang akhirnya dipandu oleh pengguna.

Mengikuti piawaian ini membawa kepersisan yang lebih baik, proses yang boleh diulang dan keputusan yang boleh dikesan dalam kerja penuangan logam, kesemua aspek penting untuk memastikan bahagian kenderaan elektrik (NEV) kekal kukuh secara struktur dan memberi prestasi yang baik dari semasa ke semasa. Peraturan terus menjadi lebih ketat setiap tahun, memaksa pengeluar untuk memberi kualiti terbaik sambil juga menjaga tanggungjawab terhadap alam sekitar. Apa yang kita lihat daripada mereka yang arif dalam industri ini ialah piawaian pensijilan ini bukan lagi sekadar latihan untuk menandakan kotak semata-mata. Sebaliknya, ia benar-benar mengubah cara kereta dibuat secara keseluruhannya. Syarikat-syarikat ingin menghasilkan produk yang berfungsi dengan hebat bagi pihak pelanggan tetapi juga memenuhi semua keperluan perundangan tanpa membebankan kos kepatuhan yang tinggi.