Die entscheidende Rolle der Dieschmiedung in Neffen Fahrzeugen

Leichtbaustrategien für EV-Effizienz

Der Einsatz von Leichtbaumaterialien macht einen großen Unterschied, wie effizient Elektrofahrzeuge tatsächlich sind, und Druckguss trägt ebenfalls erheblich zur Gewichtsreduzierung bei. Wenn Automobilhersteller bei ihren Elektrofahrzeugen auf leichtere Materialien umsteigen, erzielen sie eine bessere Reichweite durch die Batterieleistung, was bedeutet, dass Fahrer weiter fahren können, ohne zwischen den Ladungen zu viel Strom zu verbrauchen. Aluminium eignet sich für solche Anwendungen besonders gut durch Druckgussverfahren. Viele moderne Fahrzeuge verfügen mittlerweile über Aluminiumteile, die mit Druckgusstechniken hergestellt wurden, darunter Dinge wie Federungskomponenten und Strukturbauteile, die traditionell aus schwereren Metallen gefertigt wurden. Dieser Trend hin zu leichterer Bauweise dient nicht nur dem Energiesparen, sondern beeinflusst auch Fahrdynamik-Eigenschaften und allgemeine Leistungskennzahlen, die für Verbraucher bei der Fahrzeugwahl eine Rolle spielen.

Die Zahlen lügen nicht, wenn es darum geht, dass leichtere Autoteile Autos sparsamer im Verbrauch und insgesamt leistungsstärker machen. Reduziert man das Gewicht eines Fahrzeugs um 10 %, erzielen Fahrer in der Regel eine um 6–8 % bessere Reichweite, was viele Automobilberichte im Laufe der Zeit bestätigt haben. Da Elektrofahrzeuge heutzutage immer verbreiteter werden, wird dieses Thema noch kritischer. Hersteller befinden sich zunehmend in einem Spannungsfeld zwischen Batteriegewicht und erwarteter Reichweite. Was tun sie also? Sie wenden sich den Druckgusstechniken für leichtere Komponenten zu. Es handelt sich dabei übrigens nicht mehr um ein bloßes Experiment mit moderner Technologie. Für Unternehmen, die Fahrzeuge für die Zukunft entwickeln, ist es mittlerweile praktisch unerlässlich geworden, mit intelligenten Materialien leichtbaufreundliche Konzepte zu verfolgen, wenn sie im Wettbewerb bestehen und gleichzeitig den strengen Emissionsvorschriften gerecht werden wollen, über die immer wieder gesprochen wird.

Strukturintegrität in Hochvolt-Komponenten

Die strukturelle Integrität spielt bei Hochvoltkomponenten in Fahrzeugen der neuen Energietechnologie eine große Rolle. Schließlich verlassen sich diese Fahrzeuge stark auf ihre elektrischen Systeme, sodass jede Schwäche zu Problemen oder sogar zur Gefährdung der Insassen führen könnte. Hier kommt dem Druckgussverfahren eine besondere Bedeutung zu. Dieses Fertigungsverfahren sorgt für eine höhere Festigkeit und Langlebigkeit von Komponenten wie Batteriegehäusen oder Gehäusen für Leistungselektronik. Was den Druckguss besonders auszeichnet, ist seine Fähigkeit, Bauteile mit engen Toleranzen äußerst gleichmäßig herzustellen – eine entscheidende Voraussetzung dafür, Hochvolt-Systeme unter unterschiedlichen Bedingungen stabil und sicher zu halten. Erfahrungen der Hersteller haben gezeigt, dass richtig gegossene Komponenten langfristig einfach besser halten als solche, die mit anderen Verfahren hergestellt wurden.

Fachleute aus der Industrie weisen immer wieder darauf hin, warum das Druckgießen für Strukturbauteile so wichtig bleibt. Eine in der Zeitschrift International Journal of Advanced Manufacturing Technology veröffentlichte Studie zeigte, dass Bauteile durch die Anwendung von Druckgussverfahren deutlich robuster werden. Diese Komponenten halten tatsächlich besser verschiedenen Belastungen stand, sowohl elektrischen als auch mechanischen, die während des normalen Betriebs auftreten. Was das Druckgießen wirklich hervorhebt, ist seine Langlebigkeit. Für Unternehmen, die an neuen Energiefahrzeugen (NEVs) arbeiten, spielt dies eine große Rolle. Der Automobilsektor benötigt Materialien, die im Laufe der Zeit nicht versagen, insbesondere während wir Fortschritte bei umweltfreundlicheren Verkehrslösungen vorantreiben. Daher spielt das Druckgießen, obwohl es manchmal als veraltete Technologie angesehen wird, weiterhin eine entscheidende Rolle dabei, sicherzustellen, dass die Autos von morgen sowohl langlebig als auch umweltfreundlich sind.

Innovative Materialien revolutionieren den Druckguss für NEVs

Aluminium-Druckgussteile für nachhaltige Mobilität

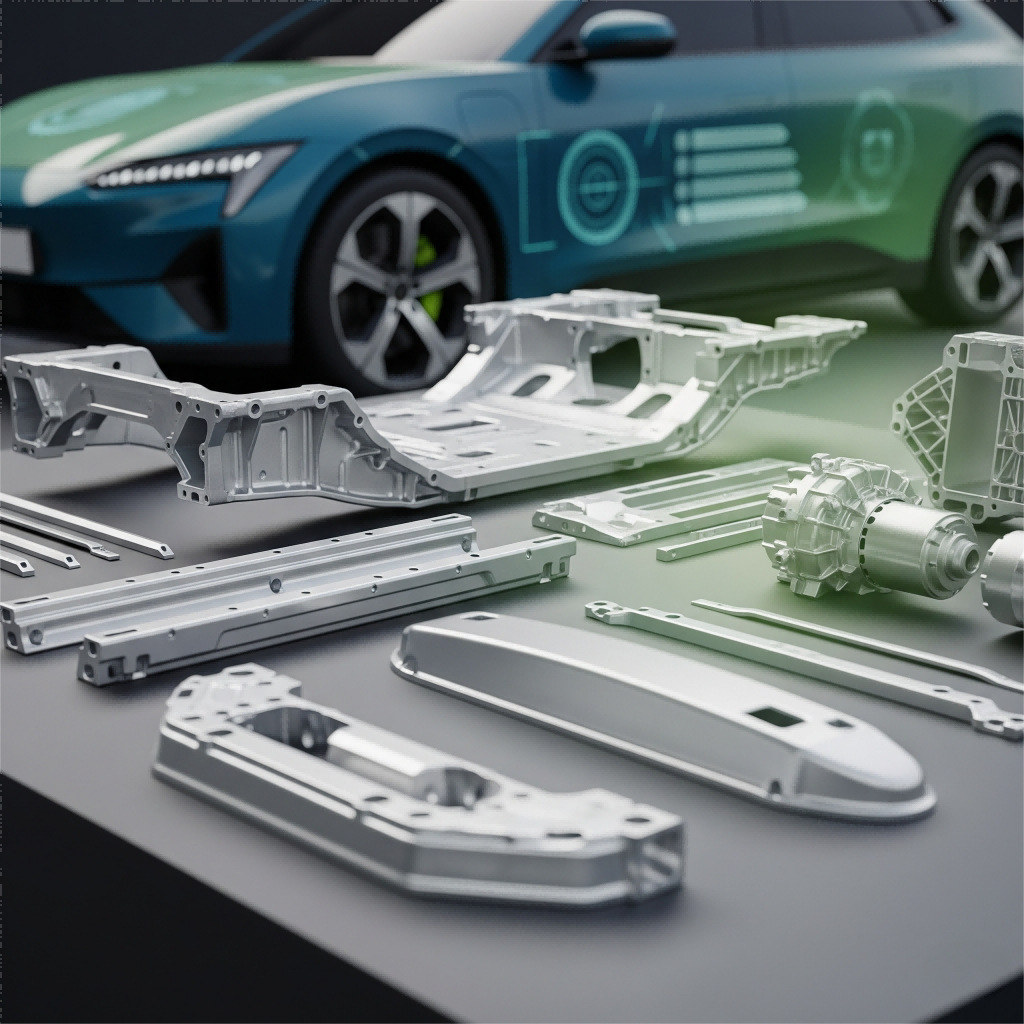

Aluminium-Druckguss hat sich für Neue Energiefahrzeuge (NEVs) als Gamechanger erwiesen, hauptsächlich weil er sowohl Nachhaltigkeitsbemühungen als auch Recycling-Initiativen unterstützt. Das geringe Gewicht des Metalls trägt dazu bei, die Energieeffizienz von Elektrofahrzeugen zu steigern, was Automobilherstellern heutzutage besonders am Herzen liegt. Zudem können Hersteller durch die mehrfache Wiederverwertung von Aluminium ohne Qualitätsverlust Abfall in Produktionsprozessen reduzieren. Wir finden Aluminiumgussbauteile in modernen Elektrofahrzeugen überall – beispielsweise bei Motorengehäusen, Getriebegehäusen oder sogar strukturellen Verstrebungen, die alles zusammenhalten. Diese Komponenten vereinen die richtige Balance zwischen ausreichender Leichtigkeit, um Batterieleistung zu sparen, und notwendiger Festigkeit, um den Belastungen des Alltags standzuhalten. Laut Branchenanalysen steigt der Aluminiumverbrauch kontinuierlich an, da Automobilhersteller verstärkt auf umweltfreundlichere Fertigungsverfahren drängen. Einige Berichte deuten darauf hin, dass die Nachfrage in den nächsten Jahren deutlich ansteigen könnte, was unterstreicht, wie bedeutend dieses Material für die Herstellung effizienter und ökologisch verantwortlicher Elektrofahrzeuge geworden ist.

Aluminium-Druckgussbauteile in elektrischen Systemen

Aluminium-Druckguss bringt einige sehr spezielle Eigenschaften mit sich, insbesondere bei der Korrosionsbeständigkeit und der Erhaltung der Festigkeit im Laufe der Zeit. Dadurch wird er zu einem bevorzugten Material für verschiedene Teile in NEV-Elektrik-Systemen. Die aus Aluminium gefertigten Bauteile in diesen Fahrzeugen sind entscheidend, um einen reibungslosen und zuverlässigen Betrieb sicherzustellen. Sie bieten langlebige, präzise gefertigte Komponenten für komplexe Teile wie Steckverbinder und Klemmgehäuse, die mit anderen Materialien nicht annähernd so gut funktionieren würden. Besonders hervorzuheben ist die Fähigkeit dieser Aluminiumgussteile, eine gleichmäßige elektrische Leistungsfähigkeit zu bewahren, wodurch die Fahrzeugsysteme langfristig sowohl vor Verschleiß als auch vor Korrosion geschützt werden. Ein weiterer großer Vorteil ist die Eigenschaft des nahezu netzformnahen Gießens, das die Produktionszeit für komplexe Komponenten reduziert. Dies bedeutet weniger Fertigungsschritte und eine bessere Kontrolle über die engen Maßtoleranzen, die für die elektrischen Systeme moderner Elektrofahrzeuge erforderlich sind. Betrachtet man die aktuelle Marktentwicklung, zeigt sich eindeutig eine zunehmende Orientierung darauf, in der Fahrzeugproduktion aufgrund all dieser Vorteile vermehrt Aluminium einzusetzen. Automobilhersteller greifen verstärkt auf Aluminiumbauteile zurück, da sie nach Wegen suchen, Fahrzeuge zu konstruieren, die unter realen Bedingungen länger halten und eine bessere Leistung erbringen.

Schnitttechnologien, die die Zukunft des Druckgusses prägen

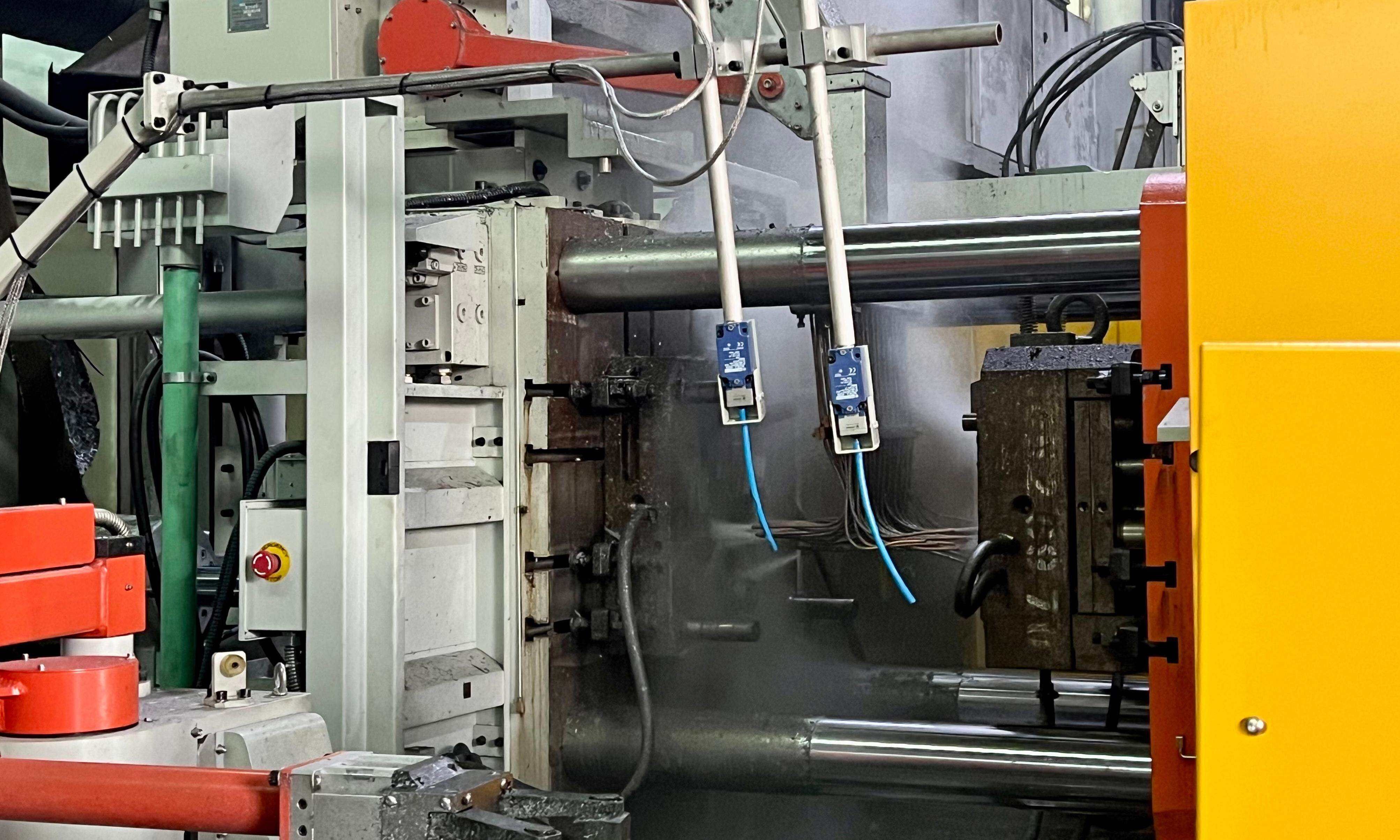

Hochdruck-Drukkgussmaschinen für große Komponenten

Schwerdruckgussmaschinen haben sich in den letzten Jahren stark weiterentwickelt, sodass größere Bauteile bei gleichzeitig hoher Effizienz und Präzision hergestellt werden können. Neuere Modelle können während des Gussprozesses deutlich höhere Kräfte aufbringen, was bedeutet, dass Hersteller nun komplexe, großskalige Komponenten produzieren können, die überall eine gleichbleibend hohe Qualität aufweisen. Besonders wertvoll ist dabei, wie diese Maschinen die Anzahl von Fehlstellen reduzieren und die Herstellung jener komplizierten Formen ermöglichen, die beispielsweise für neue Energiefahrzeuge (NEVs) und andere große Automobilteile benötigt werden. Aus Sicht der zukünftigen Entwicklung glauben die meisten Analysten, dass diese Verbesserungen in der Druckgusstechnologie die Produktivität deutlich steigern werden. Einige Schätzungen deuten sogar auf eine mögliche Effizienzsteigerung von bis zu 20 % bei der NEV-Produktion innerhalb der nächsten zehn Jahre hin, sobald Unternehmen diese fortschrittlichen Systeme übernehmen.

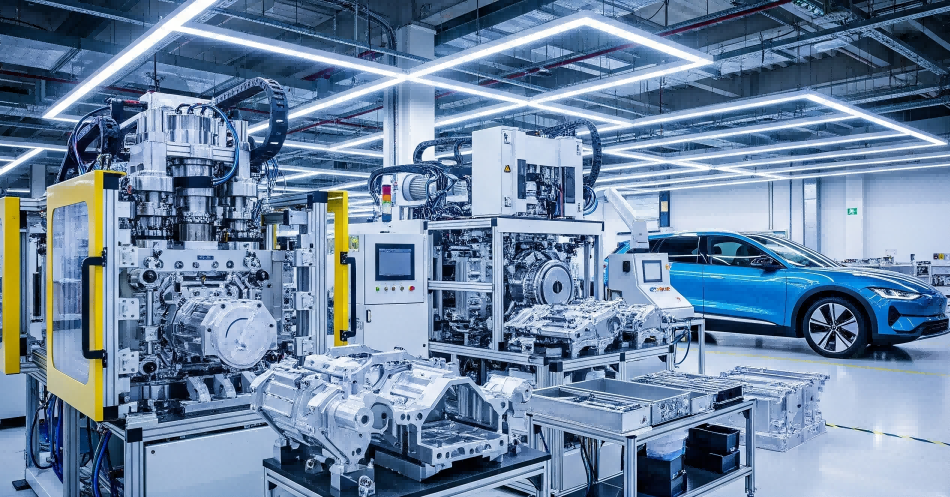

Intelligente Fertigung in der Aluminium-Drukkgussproduktion

Smart Manufacturing Technologie verändert die Aluminium-Druckguss-Industrie grundlegend, wenn es darum geht, Produkte schneller, von besserer Qualität herzustellen und sich flexibel an Veränderungen anzupassen. Sobald Fabriken automatisierte Systeme und IoT-Geräte einführen, können sie den Gussprozess in Echtzeit überwachen und entsprechend anpassen. Was bedeutet das für die Kosten? Weniger Ausschuss, weniger Materialverschwendung und eine deutlich präzisere Kontrolle über die Maßhaltigkeit. Ein Beispiel sind große Unternehmen wie Nemak oder Ryobi Group – diese haben bereits fortschrittliche Überwachungssysteme implementiert, die alles verfolgen, von Temperaturschwankungen bis hin zur Verschleißrate der Formen. Die gesamte Druckgussbranche bewegt sich langsam, aber sicher in Richtung solcher intelligenter Produktionssysteme. Für kleinere Betriebe, die Schritt halten möchten, könnte es jetzt an der Zeit sein, zumindest grundlegende Automatisierungslösungen in Betracht zu ziehen, bevor sie vollständig abgehängt werden.

Nachhaltigkeit und Kosteneffizienz in modernen Gießereien

Umweltfreundliche Prozesse in Zink-Dieschereibetrieben

Der Aluminium-Druckgusssektor erlebt derzeit eine echte Verschiebung hin zu umweltfreundlicheren Ansätzen, da diese Methoden tatsächlich die Umwelt schonen und gleichzeitig Kosten für Unternehmen senken. Gießereien im ganzen Land finden immer wieder neue Wege, um weniger Abfall zu erzeugen und bei der Energieverwendung mehr Leistung für ihr Geld zu erhalten. Ein gutes Beispiel sind geschlossene Kreislaufsysteme, die die Druckgusslegierungen direkt wieder in die Produktionslinien zurückführen und den Materialabfall dadurch erheblich reduzieren. Zudem ermöglichen neuere Technologien in diesem Bereich, dass Anlagen mit deutlich weniger Strom auskommen als früher, sodass Unternehmen Geld für Strom sparen und gleichzeitig weniger Treibhausgase emittieren. Das Unternehmen XYZ Die Casting zeigt dies eindrucksvoll: Nach der Einführung mehrerer umweltfreundlicher Maßnahmen im vergangenen Jahr verzeichnete man etwa 25 Prozent weniger Energieverbrauch in den Anlagen sowie rund 30 Prozent weniger Abfall, der auf Deponien landete. Eigentlich logisch, denn Ressourcenschonung wirkt sich direkt positiv auf die Profitabilität aus, ohne dass Qualitätseinbußen entstehen.

Globale Markt Dynamik und Branchenprognosen

Regionale Produktionszentren für NEV-Druckgussteile

Da sich die Automobilwelt weiterhin schnell verändert, entwickeln sich einige Regionen der Welt zu wichtigen Produktionszentren für Druckgussbauteile, die in neuen Energiefahrzeugen (NEVs) verwendet werden. Schauen Sie sich beispielsweise Asien an, insbesondere Länder wie China und Indien, wo derzeit viele neue Druckgusswerke entstehen, da die dortigen Regierungen diese Vorhaben stark unterstützen und Investoren Geld in diese Betriebe fließen lassen. Warum ist das so? Nun, die Nachfrage nach mehr NEVs auf den Straßen steigt, und die Länder bemühen sich, ihre eigene Fertigungskapazität auszubauen, anstatt stark von Importen abhängig zu sein. China verfügt beispielsweise bereits über eine riesige industrielle Infrastruktur, und es werden erhebliche Ressourcen investiert, um die Guss-Technologien weiterzuentwickeln. Laut den meisten Analysten werden die Produktionszahlen dort in den kommenden Jahren voraussichtlich deutlich ansteigen, innerhalb von zehn Jahren möglicherweise sogar verdoppeln oder sogar verdreifachen. All dies bedeutet, dass diese asiatischen Produktionsregionen voraussichtlich zu entscheidenden Lieferanten für Druckgussteile weltweit werden könnten, was angesichts der zentralen Rolle dieser Bauteile im gesamten Fahrzeugbau-Prozess Sinn macht.

Entstehende Standards in der Qualitätsprüfung beim Automobil-Schwerkernguss

Die Automobilindustrie entwickelt sich weiterhin schnell voran, insbesondere in Bezug auf die Qualitätsstandards beim Druckguss, die mittlerweile eine große Rolle bei der Herstellung von Fahrzeugen mit erneuerbarer Energie spielen. Was treibt diese Veränderungen an? Vor allem Vorschriften und Zertifizierungsprogramme, die die Spielregeln für die Durchführung festlegen. Nehmen Sie beispielsweise ISO 9001. Dieses Regelwerk umfasst das grundlegende Qualitätsmanagement über verschiedene Branchen hinweg. Dann gibt es noch IATF 16949, das speziell auf die Automobilfertigung ausgerichtet ist. Es übernimmt alle Aspekte von ISO 9001 und fügt zusätzliche Anforderungen hinzu, um Prozesse besser zu steuern, Fehler bereits im Vorfeld zu vermeiden und kontinuierlich Verbesserungen entlang der gesamten Lieferkette umzusetzen. Automobilhersteller, die wettbewerbsfähig bleiben möchten, haben keine andere Wahl, als den strengen Vorgaben von Organisationen wie ISO und Branchengruppen wie der IATF zu folgen. Diese Standards sind übrigens nicht nur reine Papierarbeit – sie wirken sich direkt auf die Produktionsabläufe und darauf aus, welche Fahrzeuge letztendlich bei den Kunden ankommen.

Die Einhaltung dieser Standards führt zu höherer Präzision, wiederholbaren Prozessen und nachvollziehbaren Ergebnissen beim Druckguss – alles wichtige Aspekte, um sicherzustellen, dass NEV-Bauteile strukturell stabil sind und langfristig gut funktionieren. Die Vorschriften werden jedes Jahr strenger, wodurch Hersteller gezwungen sind, hochwertige Produkte zu liefern und gleichzeitig umweltverträglich zu produzieren. Experten aus der Branche berichten, dass diese Zertifizierungsstandards heute nicht mehr nur reine Formalie sind. Sie verändern vielmehr die Art und Weise, wie Automobile weltweit produziert werden. Unternehmen möchten Produkte herstellen, die für die Kunden hervorragend funktionieren und gleichzeitig alle gesetzlichen Anforderungen erfüllen, ohne dabei hohe Kosten für die Einhaltung zu verursachen.