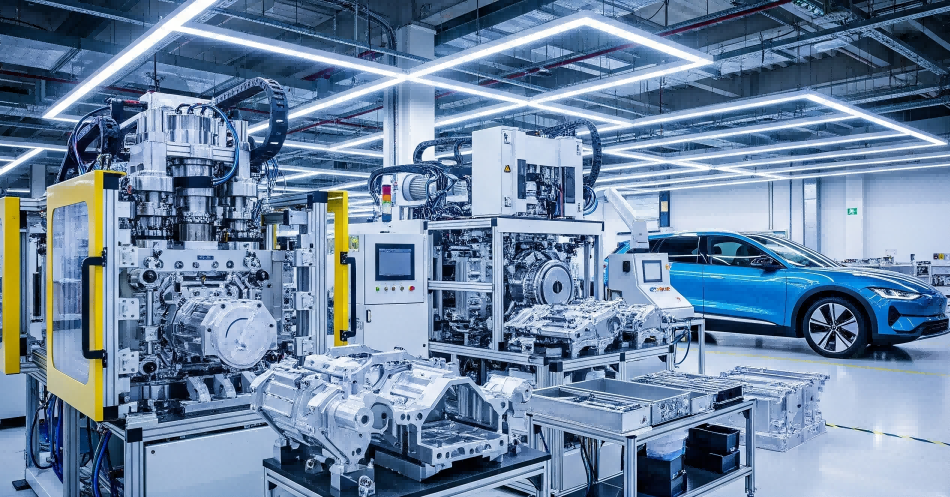

Az Ütéses Technológia Fontos Szerepe az Új Energiás Járművekben

Könnyítési Stratégiák az EV Efficienciájára

A könnyű anyagok használata jelentős különbséget jelent az elektromos járművek tényleges hatékonyságában, és a nyomásos öntés szintén jelentősen hozzájárul a súlycsökkentéshez. Amikor az autógyártók áttérnek könnyebb anyagokra az elektromos járműveiknél, a kisebb súly révén a kocsi hosszabb hatótávolságot ér el egy töltéssel, ami azt jelenti, hogy az autók kevesebb elektromos energiát fogyasztanak, miközben a felhasználók hosszabb távon is eljuthatnak töltés nélkül. Az alumínium különösen jól alkalmazható ehhez nyomásos öntési folyamatok során. A mai modern autókban egyre gyakoribbak az alumínium alkatrészek, amelyeket nyomásos öntéssel készítenek el, ide tartoznak például az olyan felfüggesztési elemek és szerkezeti alkatrészek, amelyeket korábban nehezebb fémes anyagokból készítettek. Ez az áttérés könnyebb szerkezetek felé való áttérés nem csupán az energia megtakarításáról szól, hanem hatással van a jármű kezelhetőségére és azokra a teljesítményjellemzőkre is, amelyek a fogyasztók számára fontosak, amikor ezeket a járműveket megvizsgálják.

A számok nem hazudnak, amikor a könnyebb autóalkatrészekről van szó, amelyek hatékonyabb fogyasztást és összességében erősebb teljesítményt eredményeznek. Ha leveszünk egy autó tömegének 10%-át, a sofőrök általában körülbelül 6-8%-os fogyasztási javulást tapasztalnak, amit számos autóipari jelentés idővel megerősített. Manapság, amikor az elektromos járművek egyre elterjedtebbé válnak, ez a tény még kritikusabbá válik. A gyártók nehezen tudnak mit kezdeni azzal, hogy a telepek súlya és az elvárt hatótáv között kell kompromisszumot kötni. Mit tehetnek hát? A könnyebb alkatrészek érdekében a nyomásos öntési technikákhoz fordulnak. Ez már nem csupán egy divatos új technológiai kísérlet. Azoknak a vállalatoknak, amelyek a holnap autóit próbálják megalkotni, az intelligens anyagokkal való könnyítés szinte elengedhetetlenné vált, ha versenyképesen akarnak maradni a piacon, miközben teljesítik azokat a szigorú kibocsátási előírásokat, amelyekről mindenki beszél.

Strukturális integritás magas feszültségű komponensekben

Az új energiaautók feszültség alatt álló alkatrészeinél nagy jelentősége van a szerkezeti integritásnak. Végül is ezek az autók annyira függenek az elektromos rendszereiktől, hogy bármilyen gyengeség problémákat vagy akár utasok veszélyeztetését is okozhatja. Itt jön elő a présöntés nagy jelentősége. Ez a gyártási folyamat olyan alkatrészeket, mint például akkumulátorházak és teljesítményelektronikai egységek házai, sokkal erősebbé és hosszú távon megbízhatóbbá teszi. A présöntést különlegessé tevő dolog az, hogy milyen egyenletesen állít elő szoros tűrésekkel rendelkező alkatrészeket, ami kritikus fontosságú a magas feszültség alatti rendszerek épségének fenntartásához különböző körülmények között. A gyártók tapasztalatból azt is megállapították, hogy a megfelelő módon megöntött alkatrészek hosszú távon egyszerűen jobban bírják a terhelést más módszerekhez képest.

A szakma belsejében lévők mindig megemlítik, hogy a nyomásos öntés miért olyan fontos a strukturális alkatrészek esetében. A Nemzetközi Haladó Gyártástechnológiai Tudományos Folyóiratban közzétett kutatások azt mutatták, hogy amikor a gyártók nyomásos öntési módszereket alkalmaznak, az alkatrészek lényegesen ellenállóbbá válnak. Ezek az alkatrészek valóban jobban bírják az üzemeltetés során fellépő különféle elektromos és mechanikai igénybevételeket. Ami a nyomásos öntést igazán kiemeli, az az, hogy mennyire tartós. Ez különösen fontos az új energiajárművek (NEV) fejlesztésén dolgozó vállalatok számára. Az autóipar tartós anyagokra szorul, különösen most, hogy a zöldebb közlekedési megoldások felé nyomulunk. Tehát bár néhányan az öntéstechnológiát elavultnak gondolhatják, továbbra is kritikus szerepet játszik abban, hogy az autók a jövőben is tartósak és környezetbarátak maradjanak.

Haladó anyagok átalakítják az E-gépjárművek súrlését

Alumínium súrlás részek fenntartható mobilitásért

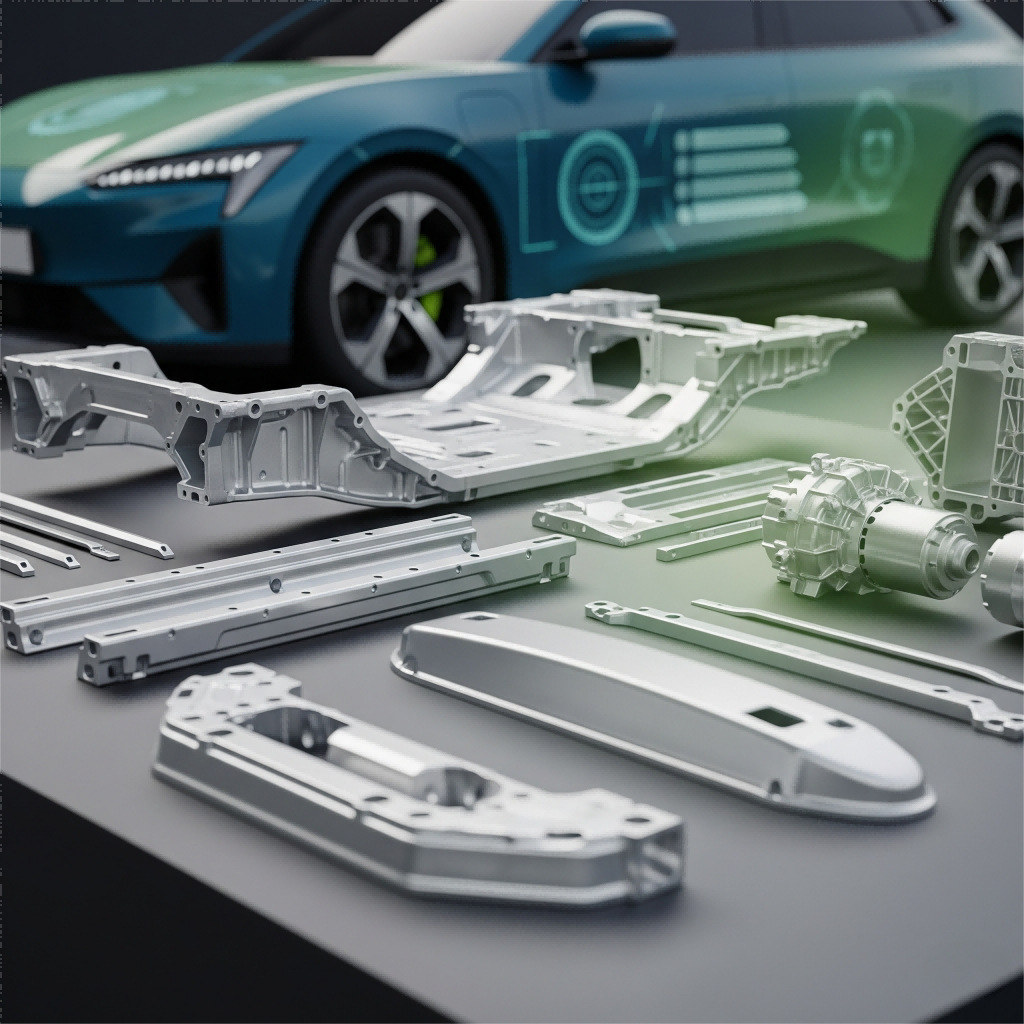

Az alumínium nyomásos öntés új energiaelőállító járművek (NEV) esetében forradalmi megoldássá vált, elsősorban azért, mert támogatja a fenntarthatósági törekvéseket és a újrahasznosítási kezdeményezéseket. Az anyag könnyűsége növeli az elektromos autók energiahatékonyságát, ami manapság a gépjárműgyártók számára rendkívül fontos. Emellett, mivel az alumínium többször is újrahasznosítható minőségkárosodás nélkül, a gyártók jelentősen csökkenthetik a termelési folyamatok során keletkező hulladékot. Az alumínium öntvényeket napjaink modern elektromos járműveiben mindenütt lehet látni – gondoljunk például motorházakra, sebességváltó tokokra, sőt akár szerkezeti tartóelemekre is, amelyek mindent összetartanak. Ezek az alkatrészek kiegyensúlyozzák a könnyűséget, amely csökkenti az akkumulátorfogyasztást, és a napi használat során jelentkező igénybevétellel szembeni ellenálló képességet. A szakmai adatok alapján az alumínium felhasználása folyamatosan növekszik, ahogy a gyártók egyre inkább a zöldebb gyártási folyamatok felé törekednek. Egyes jelentések szerint az igény az elkövetkező években jelentősen emelkedhet, ami mutatja, mennyire fontossá vált ez az anyag az elektromos járművek energiahatékonysága és környezetbarát gyártása szempontjából.

Alumínium Nyomásos Öntési Alkatrészek Elektromos Rendszerekben

Az alumínium nyomásos öntés egyedi jellemzőket kínál, különösen a korrózióállóság és az idővel szembeni szilárdság megőrzése terén. Ezért ez az anyag elengedhetetlen a NEV elektromos rendszerek különböző alkatrészeihez. Ezekben a járművekben használt alumínium alkatrészek elengedhetetlenek a zavartalan és megbízható működéshez. Tartós, pontosan gyártott komponenseket biztosítanak összetett alkatrészekhez, mint például csatlakozók és csatlakozódobozok, amelyek más anyagokkal nem működnének ugyanolyan jól. Ami igazán kiemelkedő, az az, hogy ezek az alumínium öntvények állandó elektromos teljesítményt biztosítanak, ezzel védelmet nyújtva a jármű rendszerei számára az elhasználódás és a korrózió problémáival szemben. Egy másik nagy előny a közelítőleg tiszta forma (near-net shape) jellemző, amely csökkenti a gyártási időt az összetett alkatrészek esetében. Ez azt jelenti, hogy kevesebb lépés szükséges a gyártáshoz, és jobb ellenőrzést biztosít a mai EV elektromos rendszerek számára szükséges szűk méretelőírások felett. A jelenlegi piaci tendenciákat figyelembe véve egyértelműen megfigyelhető az alumínium autóipari felhasználás irányába történő eltolódás a fent említett előnyök miatt. Az autógyártók egyre inkább alumínium alkatrészeket használnak, mivel olyan járművek építését célozzák, amelyek hosszabb élettartamúak és jobban teljesítenek a valós körülmények között.

Szélsően fejlesztett technológiák alakítják a törmelék-öntés jövőjét

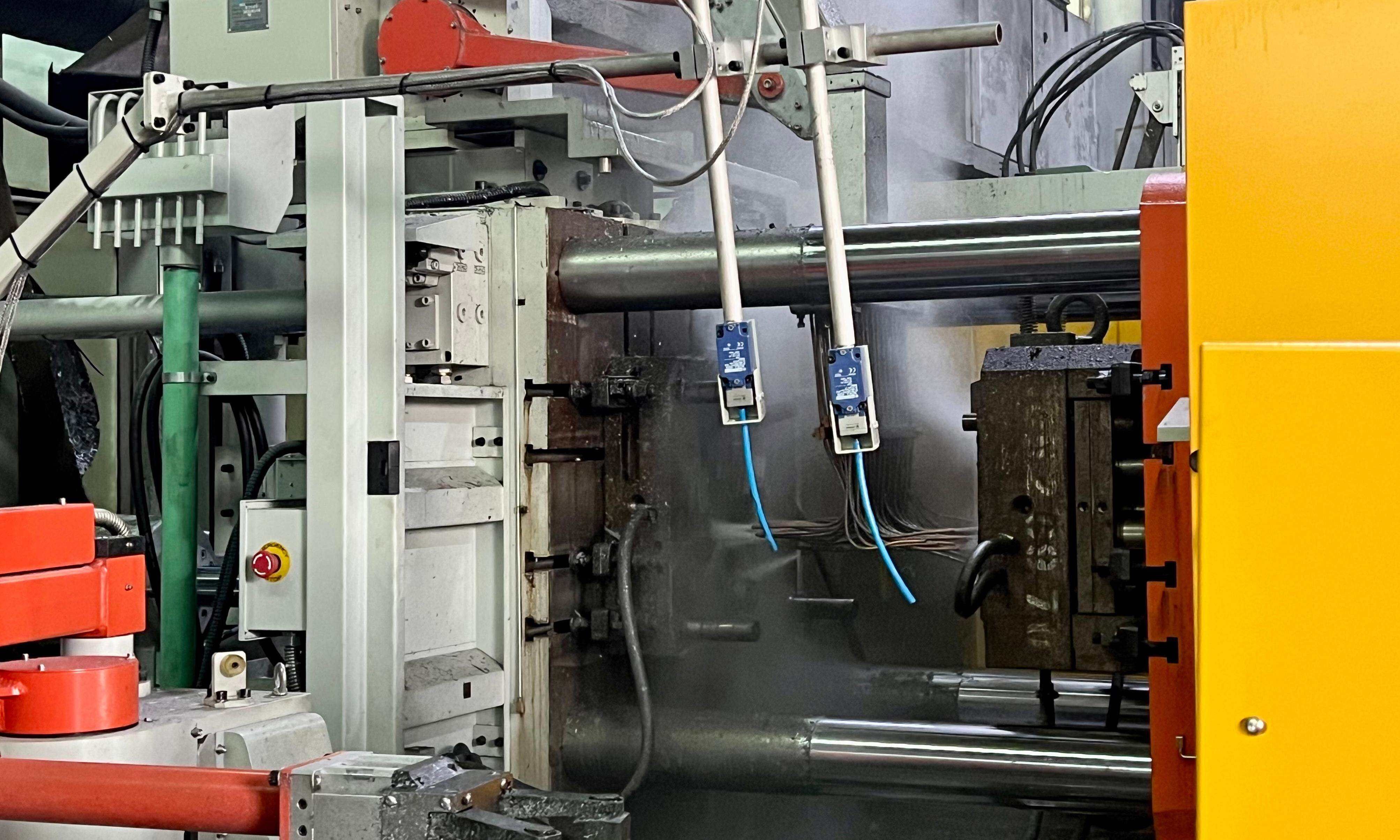

Magas nyomású törmelék-öntó gépek nagyobb komponensek számára

A nagynyomású öntőgépek az elmúlt évek során nagy utat tettek meg, lehetővé téve nagyobb alkatrészek készítését, miközben fenntartják a legmagasabb szintű hatékonyságot és pontosságot. Az újabb modellek lényegesen nagyobb erőt képesek kifejteni az öntési folyamat során, ami azt jelenti, hogy a gyártók már összetett, nagy méretű alkatrészeket tudnak előállítani, amelyek minősége végig egyenletes. Ennek értéke abban rejlik, hogy ezek a gépek csökkentik a hibák előfordulását, és lehetővé teszik azoknak a bonyolult formáknak a létrehozását, amelyek szükségesek az új energiaforrású járművek (NEV) és más nagyobb autóalkatrészek gyártásához. A szektor jövőképének vizsgálatakor a legtöbb elemző úgy véli, hogy az öntéstechnológia fejlődése jelentősen növelni fogja a termelékenységi adatokat. Egyes becslések szerint a NEV-k gyártási hatékonysága akár 20%-kal is növekedhet a következő tíz évben, ahogy a vállalatok áttérnek ezekre a fejlett rendszerekre.

Okos gyártás alumínium-törmelék-öntésben

Az intelligens gyártási technológia megváltoztatja az alumínium nyomásos öntés működését, lehetővé téve a gyorsabb, magasabb minőségű termékek előállítását, valamint az azonnali alkalmazkodást. Amikor a gyárak automatizált rendszerek mellett IoT-eszközöket is bevezetnek, valós időben figyelemmel kísérhetik az öntési folyamatot, és ennek megfelelően korrigálhatnak a paramétereken. Ennek mi a gyakorlati haszna? Kevesebb selejt, kevesebb hulladék és pontosabb méretek. Nézzük például a Nemak vagy a Ryobi Group-ot – ezek a nagyvállalatok már bevezették az előrehaladott felügyeleti rendszereket, amelyek minden egyes lépést nyomon követnek, a hőmérsékletingadozásoktól a forma kopási rátájáig. Az egész nyomásos öntőipar lassan, de biztosan ezen okos műveletek felé mozdul el. A kisebb üzemek számára, amelyek versenyképesen szeretnének maradni, most talán ideje alapvető automatizálási megoldások után nézni, nehogy lemaradjanak a vonatról.

Környezetbarát és költséghatékony gyártás a modern vályogházakban

Zöld folyamatok zinkes ütéses öntési műveletekben

Az alumínium nyomásos öntödei szektor valódi eltolódást tapasztal a zöldebb megközelítések felé, mivel ezek a módszerek valóban segítik a környezetet, miközben csökkentik a vállalkozások költségeit. Az ország öntőüzemei egyre több módot találnak a hulladék csökkentésére és az energiafelhasználás tekintetében a pénzükért való nagyobb teljesítmény elérésére. Nézze meg, mi történik a zárt ciklusú rendszerekkel, amelyek folyamatosan újrahasznosítják az öntőformázó ötvözeteket közvetlenül a termelési sorokba, jelentősen csökkentve az anyagveszteséget. Emellett az újabb technológiák ennek a területnek köszönhetően a gyárak már sokkal kevesebb energiafelhasználással működhetnek, így a vállalatok pénzt spórolhatnak meg az áramszámláikon, miközben kevesebb üvegházhatású gázt bocsátanak ki. Vegye példának az XYZ Die Castinget, amely múlt évben több zöld keinitiatívát vezetett be, és körülbelül 25 százalékkal kevesebb energia áramlott át létesítményein, valamint körülbelül 30 százalékkal kevesebb hulladék került a szeméttelepekre. Valójában logikus ez, hiszen az erőforrások megtakarítása közvetlenül a profit javulásához vezet minőségi színvonal csökkentése nélkül.

Globális Piaci Dinamika és Ipari Előrejelzések

Die Cast NEV Alkatrészek Régiók szerinti Gyártási Központjai

Ahogy a gépjárműipar továbbra is gyorsan változik, egyes földrések egyre fontosabb központokká válnak az új energiajárművekben használt nyomásos öntőformák gyártásában. Nézzük meg Ázsiát, különösen Kínát és Indiát, ahol számos új nyomásos öntőüzem létesül, mivel a kormányok támogatást nyújtanak, és befektetők pénzelik ezeket a műveleteket. Miért? Az emberek több NEV-t szeretnének látni az utakon, és az országok igyekeznek saját gyártási kapacitást építeni, nem pedig az importra támaszkodni. Kína például már rendelkezik egy hatalmas meglévő ipari infrastruktúrával, és komoly erőforrásokat fordít a technológiájuk fejlesztésére. A szakértők szerint a termelési számok jelentősen emelkedhetnek az elkövetkező évtizedekben, valószínűleg a tíz év alatt megduplázódhatnak vagy akár megháromszorozódhatnak. Mindez azt jelenti, hogy ezek az ázsiai gyártóövezetek valószínűleg elengedhetetlen szállítóivá válnak majd a nyomásos öntött alkatrészeknek globálisan, ami érthető, figyelembe véve, hogy mennyire kritikusak ezek az alkatrészek az autógyártás egész folyamatában.

Új standardok a járművegyészeti huzalászink quality-ban

Az autóipar egyre gyorsabban halad előre, különösen a nyomásos öntés minőségi szabványai terén, amelyek ma már jelentős szerepet játszanak az új energiaforrású járművek gyártásában. Mi áll e változások hátterében? Főként szabályozások és tanúsítási programok, amelyek előírják a megfelelő gyártási gyakorlatokat. Vegyük példának az ISO 9001-et. Ez a szabvány az iparágakra kiterjedően lefedi a minőségirányítás alapjait. Ezen felül ott van az IATF 16949, amely kifejezetten az autógyártásra van szabva. Ez magában foglalja az ISO 9001-ből származó minden előírást, és kiegészíti azokat további előírásokkal a folyamatok hatékonyabb szabályozására, a hibák megelőzésére, valamint a folyamatos fejlődésre az ellátási lánc minden területén. Az autógyártók, akik versenyképesek szeretnének maradni, nem hagyhatják figyelmen kívül a szigorú szabályokat, amelyeket szervezetek, mint az ISO, illetve az autóipari csoportok, például az IATF határoznak meg. Ezek a szabványok nem csupán papíron léteznek, hanem közvetlenül befolyásolják a termékek gyártásának módját és azt, hogy végül milyen járművek kerülnek a vásárlókhoz.

Ezeknek a szabványoknak a követése pontosabb gyártást, ismételhető folyamatokat és nyomon követhető eredményeket eredményez a nyomásos öntés területén, ami mind fontos a NEV alkatrészek strukturális megbízhatósága és hosszú távú teljesítménye szempontjából. Az előírások évente egyre szigorodnak, így az előírások arra kényszerítik a gyártókat, hogy kiváló minőséget szolgáltassanak, miközben környezetbarát módon működjenek. Az iparágban jártas szakemberek észrevétele az, hogy ezek a tanúsítási szabványok már nem egyszerűen papíron való pipálási gyakorlatot jelentenek. Ezek valójában az autók gyártási módjának általános átalakítását hajtják végre. A vállalatok olyan termékeket szeretnének gyártani, amelyek kiválóan működnek az ügyfelek számára, ugyanakkor minden előírási követelménynek megfelelnek anélkül, hogy a megfelelés költségei gazdasági terhet jelentenének.