Il Ruolo Critico del Gettovivo nei Veicoli a Nuova Energia

Strategie di Leggerezza per l'Efficienza degli EV

L'utilizzo di materiali leggeri fa una grande differenza in termini di efficienza reale dei veicoli elettrici, e la pressofusione contribuisce notevolmente a ridurre il peso. Quando i produttori di automobili passano a materiali più leggeri per i loro EV, ottengono un'autonomia migliore dalla batteria, il che significa che le persone possono guidare più a lungo tra una ricarica e l'altra senza consumare troppa elettricità. L'alluminio si rivela particolarmente adatto a questo scopo grazie ai processi di pressofusione. Molti veicoli moderni presentano oggi componenti in alluminio realizzati mediante tecniche di pressofusione, inclusi elementi come parti della sospensione e componenti strutturali che tradizionalmente sarebbero stati realizzati in metalli più pesanti. Questo passaggio a costruzioni più leggere non riguarda soltanto il risparmio energetico, ma influisce anche sulle caratteristiche di guida e sulle prestazioni complessive, fattori importanti per i consumatori che valutano l'acquisto di questi veicoli.

I numeri non mentono quando si tratta di componenti automobilistici più leggeri che rendono le auto più efficienti dal punto di vista del consumo di carburante e con prestazioni complessive migliorate. Ridurre il peso di un'auto del 10% permette generalmente ai conducenti di ottenere un'efficienza del carburante circa del 6-8% migliore, come confermato da molteplici rapporti automobilistici nel tempo. Con l'aumento delle vetture elettriche oggigiorno, questo aspetto diventa ancora più critico. I produttori si trovano bloccati tra il peso delle batterie e le aspettative sull'autonomia. Cosa fanno allora? Ricorrono a tecniche di pressofusione per ottenere componenti più leggeri. Questo non è più soltanto un esperimento tecnologico sofisticato. Per le aziende che cercano di costruire automobili per il futuro, utilizzare materiali intelligenti per alleggerire il peso è diventato praticamente essenziale per rimanere competitive sul mercato e al contempo soddisfare gli standard sulle emissioni sempre più rigorosi di cui tutti parlano.

Integrità Strutturale nei Componenti ad Alta Tensione

L'integrità strutturale è molto importante per quanto riguarda i componenti ad alta tensione nei veicoli a energia nuova. Alla fine, queste auto dipendono fortemente dai loro sistemi elettrici, quindi eventuali debolezze potrebbero causare problemi o addirittura mettere in pericolo i passeggeri. È qui che la pressofusione diventa davvero importante. Questo processo di produzione rende componenti come le scatole della batteria e le strutture per l'elettronica di potenza molto più resistenti e affidabili nel tempo. Quello che distingue la pressofusione è la sua capacità di produrre in modo costante componenti con tolleranze molto strette, un aspetto fondamentale per mantenere intatti i sistemi ad alta tensione sotto diverse condizioni operative. I produttori hanno verificato in base all'esperienza che i componenti realizzati correttamente con la pressofusione resistono semplicemente meglio nel lungo termine rispetto ad altri metodi.

Gli esperti del settore continuano a sottolineare il motivo per cui la pressofusione rimane così importante per le parti strutturali. Ricerche pubblicate sul International Journal of Advanced Manufacturing Technology hanno dimostrato che, quando i produttori utilizzano metodi di pressofusione, i loro componenti diventano molto più resistenti. Questi pezzi resistono effettivamente meglio a tutti i tipi di sollecitazioni, sia elettriche che meccaniche, che si presentano durante il normale funzionamento. Quello che rende davvero unica la pressofusione è la sua lunga durata. Per le aziende che lavorano a veicoli a nuova energia (NEVs), questo aspetto è molto importante. Il settore automobilistico necessita di materiali che non cedano nel tempo, soprattutto mentre ci dirigiamo verso soluzioni di trasporto più sostenibili. Quindi, anche se alcuni potrebbero considerare la pressofusione una tecnologia obsoleta, essa continua a svolgere un ruolo fondamentale per garantire che le automobili del futuro siano sia durevoli che rispettose dell'ambiente.

Materiali Avanzati Rivoluzionari per la Gettatura dei VE

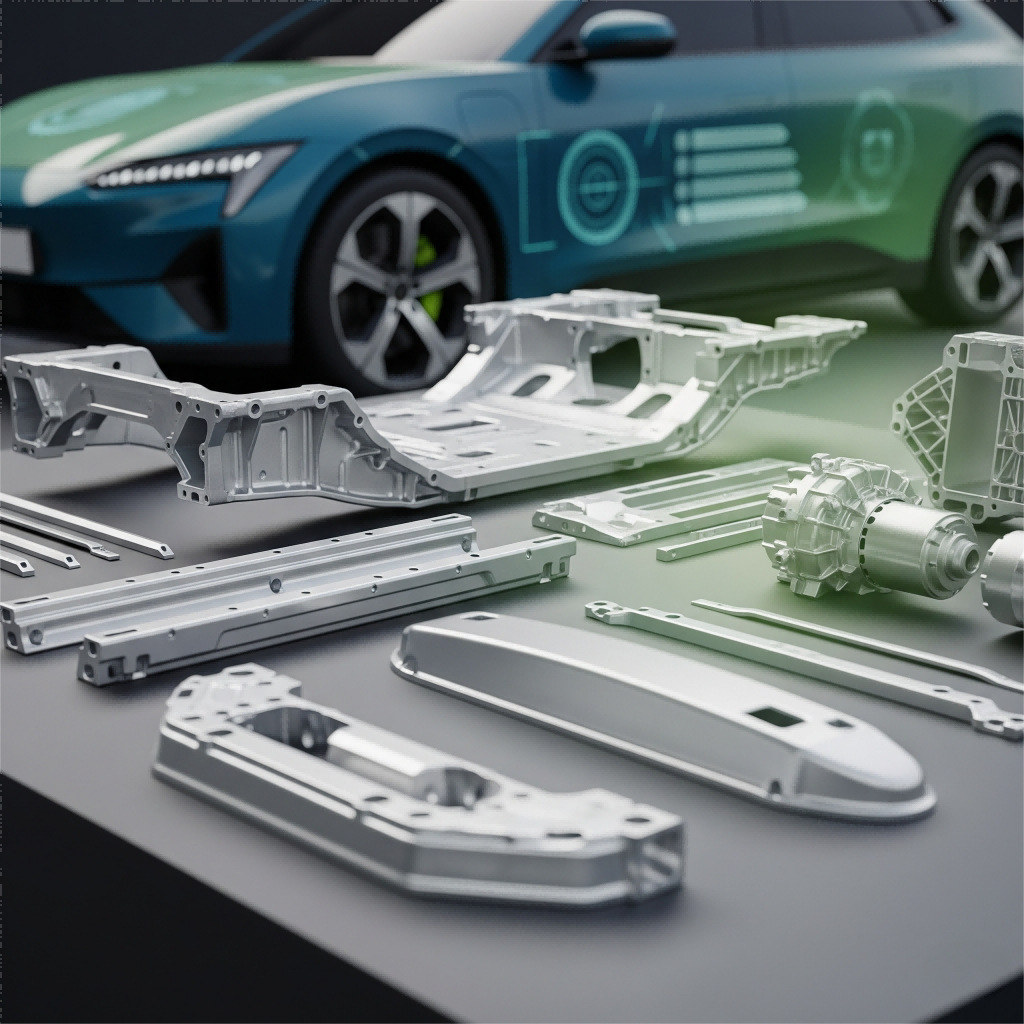

Componenti in Alluminio per una Mobilità Sostenibile

La pressofusione in alluminio è diventata un fattore decisivo per i veicoli a nuova energia (NEVs), soprattutto perché supporta sia gli sforzi di sostenibilità che le iniziative di riciclaggio. La leggerezza di questo metallo contribuisce a migliorare l'efficienza energetica delle auto elettriche, un aspetto che negli ultimi tempi è molto importante per i produttori automobilistici. Inoltre, visto che l'alluminio può essere riciclato più volte senza perdere qualità, i produttori riescono a ridurre gli sprechi durante i cicli di produzione. Oggi si trovano componenti in alluminio pressofuso in molte parti delle moderne auto elettriche: basti pensare ai carteri motore, alle scatole del cambio e persino ai supporti strutturali che tengono insieme il tutto. Questi componenti rappresentano un equilibrio tra leggerezza, necessaria per risparmiare energia elettrica, e resistenza sufficiente a sopportare le sollecitazioni quotidiane della guida. Analizzando i dati del settore, l'uso dell'alluminio continua ad aumentare, man mano che i costruttori spingono verso processi produttivi più ecologici. Alcuni rapporti indicano che la domanda potrebbe crescere notevolmente nei prossimi anni, dimostrando quanto questo materiale sia ormai essenziale per rendere i veicoli elettrici efficienti e rispettosi dell'ambiente.

Componenti in Fusione di Alluminio nei Sistemi Elettrici

La pressofusione in alluminio presenta caratteristiche molto particolari, soprattutto in termini di resistenza alla corrosione e di mantenimento della resistenza meccanica nel tempo. Questo la rende un materiale molto utilizzato per diverse componenti dei sistemi elettrici dei veicoli elettrici non tradizionali (NEV). Le parti in alluminio impiegate in questi veicoli sono essenziali per garantire un funzionamento regolare e affidabile. Forniscono componenti resistenti e realizzati con precisione per parti complesse come connettori e terminali, dove altri materiali non offrirebbero lo stesso risultato. Ciò che maggiormente si distingue è la capacità di questi componenti in alluminio fuso di mantenere una stabile prestazione elettrica, proteggendo i sistemi del veicolo da usura e problemi di corrosione nel lungo termine. Un altro importante vantaggio è la caratteristica near-net shape, che riduce i tempi di produzione per componenti complessi. Questo si traduce in minori passaggi produttivi e un migliore controllo delle strette tolleranze dimensionali richieste dagli attuali sistemi elettrici per veicoli elettrici. Analizzando l'attuale situazione di mercato, si nota chiaramente una tendenza crescente verso l'utilizzo dell'alluminio nella produzione automobilistica, grazie a tutti questi vantaggi. I costruttori automobilistici stanno sempre più ricorrendo a componenti in alluminio alla ricerca di soluzioni per realizzare veicoli più duraturi e con prestazioni migliorate in condizioni reali d'uso.

Tecnologie Innovative che Plasmano il Futuro della Gettatura a Stampo

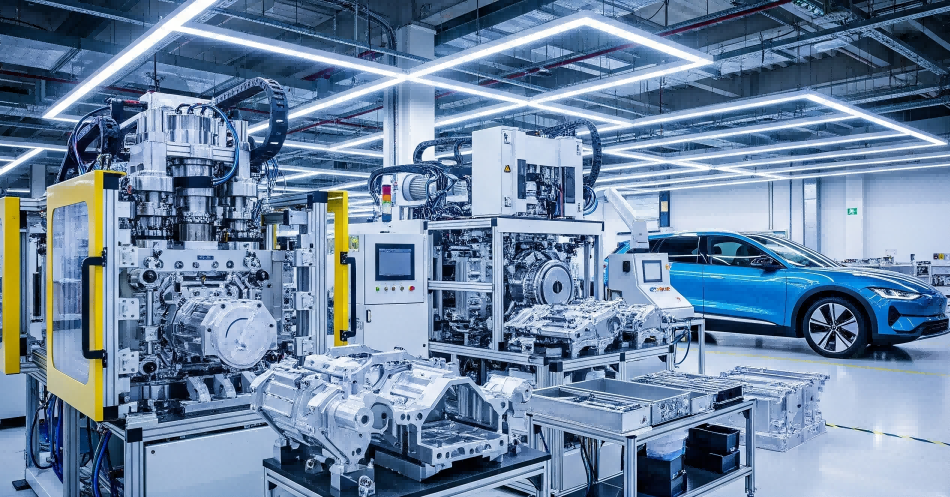

Macchine per la Gettatura a Stampo ad Alta Pressione per Componenti di Grandi Dimensioni

Le macchine per la pressofusione ad alta pressione hanno fatto grandi progressi negli ultimi anni, rendendo possibile la produzione di componenti più grandi pur mantenendo un'elevata efficienza e precisione. I modelli più recenti possono esercitare una forza molto maggiore durante il processo di fusione, il che significa che i produttori possono ora realizzare componenti complessi su larga scala mantenendo una qualità costante. Ciò che rende questa tecnologia così preziosa è la capacità di ridurre i difetti e permettere la creazione di forme complicate necessarie per applicazioni come veicoli a nuova energia (NEV) e altri grandi componenti automobilistici. Considerando l'evoluzione del settore, la maggior parte degli analisti ritiene che questi miglioramenti nella tecnologia della pressofusione aumenteranno notevolmente i livelli di produttività. Alcune stime indicano persino un possibile aumento del 20% nell'efficienza di produzione dei NEV nei prossimi dieci anni, grazie all'adozione di questi sistemi avanzati.

Produzione Intelligente nella Gettatura a Stampo in Alluminio

La tecnologia per la produzione intelligente sta cambiando il processo di pressofusione dell'alluminio in modo trasversale, migliorando la velocità, la qualità dei prodotti e la capacità di adattamento in tempo reale. Quando le fabbriche iniziano a integrare sistemi automatizzati insieme a dispositivi IoT, possono monitorare ciò che accade durante la fusione esattamente mentre avviene e regolare di conseguenza i parametri. Quali benefici per il risultato economico? Minore spreco di materiali e un controllo molto più preciso sulle dimensioni. Prendendo come esempio aziende importanti come Nemak o Ryobi Group, queste realtà hanno già adottato sistemi avanzati di monitoraggio che tracciano ogni aspetto, dalle fluttuazioni di temperatura ai tassi di usura degli stampi. L'intero settore della pressofusione sta lentamente ma inesorabilmente migrando verso operazioni di questo tipo. Per le aziende più piccole che desiderano restare competitive, potrebbe essere il momento di valutare soluzioni di automazione di base, prima di rimanere completamente indietro.

Sostenibilità ed Efficienza dei Costi nei Fonderie Moderne

Processi Ecosostenibili nelle Operazioni di Gettatura a Pressione in Zinco

Il settore della pressofusione in alluminio sta assistendo a un vero e proprio spostamento verso approcci più sostenibili, perché questi metodi non solo aiutano l'ambiente ma riducono anche i costi per le aziende. Le fonderie di tutto il paese stanno trovando modi per produrre meno sprechi e ottenere un maggiore ritorno sull'investimento in termini di consumo energetico. Considerate, ad esempio, ciò che accade con i sistemi a ciclo chiuso, che continuano a riciclare le leghe da pressofusione reimmettendole direttamente nelle linee di produzione, riducendo drasticamente gli sprechi di materiale. Inoltre, le nuove tecnologie in questo settore permettono agli impianti di funzionare con molto meno consumo energetico rispetto al passato, consentendo alle aziende di risparmiare sui costi dell'elettricità e di emettere meno gas serra. Prendete come esempio XYZ Die Casting: hanno lanciato diverse iniziative ecologiche lo scorso anno, registrando una riduzione del 25 percento circa del consumo energetico nelle loro strutture e del 30 percento circa dei rifiuti destinati alle discariche. Alla fine, tutto ciò ha un senso, visto che il risparmio di risorse si traduce direttamente in miglioramenti dei risultati economici senza compromettere gli standard di qualità.

Dinamiche del Mercato Globale e Proiezioni Industriali

Poli Produttivi Regionali per Componenti Pressofusi per VE

Mentre il mondo automobilistico continua a cambiare rapidamente, alcune parti del globo stanno diventando centri di importanza cruciale per la produzione di componenti ottenuti per pressofusione, utilizzati nei veicoli a nuova energia. Guardiamo all'Asia oggi, in particolare a luoghi come Cina e India, dove assistiamo a una proliferazione di nuove strutture per la pressofusione grazie al forte supporto governativo e agli investimenti significativi. Perché? Beh, le persone desiderano sempre più veicoli a nuova energia (NEV) e i paesi stanno facendo di tutto per espandere la propria capacità produttiva interna, riducendo la dipendenza dalle importazioni. Prendiamo la Cina, ad esempio: dispone già di un'enorme infrastruttura industriale esistente e sta investendo seriamente nell'aggiornamento delle proprie tecnologie di fusione. Secondo la maggior parte degli analisti, la produzione dovrebbe aumentare in modo significativo nei prossimi anni, probabilmente raddoppiando o addirittura triplicando entro dieci anni. Il risultato è che queste aree asiatiche diventeranno probabilmente fornitori essenziali di componenti pressofusi in tutto il mondo, il che è logico considerando quanto siano cruciali questi componenti in tutto il processo di produzione automobilistica.

Nuovi Standard nel Controllo Qualità della Fusione a Iniezione per l'Automotive

Il settore automobilistico continua a progredire rapidamente, soprattutto per quanto riguarda gli standard di qualità nella pressofusione, che oggi svolgono un ruolo fondamentale nella produzione di veicoli a nuova energia. Cosa spinge questi cambiamenti? Principalmente regolamenti e programmi di certificazione che stabiliscono le regole da seguire. Prendiamo ad esempio l'ISO 9001. Questo standard riguarda la gestione della qualità di base in diversi settori industriali. Poi c'è l'IATF 16949, specificamente progettato per la produzione automobilistica. Parte da tutti i requisiti dell'ISO 9001 e aggiunge ulteriori livelli per migliorare il controllo dei processi, prevenire i difetti fin dall'inizio e perseguire un miglioramento continuo in ogni parte della catena di fornitura. I produttori automobilistici che vogliono rimanere competitivi non hanno altra scelta che seguire rigorosamente le regole stabilite da organizzazioni come l'ISO e gruppi specifici del settore automobilistico come l'IATF. Si tratta di standard che non sono soltanto carta, ma influenzano direttamente il modo in cui i prodotti vengono realizzati e ciò che i clienti finiscono per guidare.

Il rispetto di questi standard comporta una maggiore precisione, processi ripetibili e risultati tracciabili nella pressofusione, tutti aspetti fondamentali per garantire che i componenti per veicoli elettrici mantengano la loro struttura e offrano prestazioni durature nel tempo. Le normative diventano sempre più restrittive ogni anno, spingendo i produttori a garantire una qualità eccellente, rispettando al contempo criteri di sostenibilità ambientale. Da parte di chi conosce a fondo questo settore, si osserva che gli standard di certificazione non sono più soltanto un esercizio formale per soddisfare requisiti minimi. Questi standard stanno effettivamente cambiando il modo in cui vengono prodotte le automobili su larga scala. Le aziende vogliono produrre componenti che funzionino perfettamente per gli utenti finali, rispettando tutti i requisiti normativi senza comportare costi eccessivi per la conformità.