Kluczowe znaczenie wtrysku w Nowych Samochodach Energetycznych

Strategie redukcji masy dla efektywności EV

Stosowanie lekkich materiałów znacząco wpływa na rzeczywistą efektywność pojazdów elektrycznych, a także ciśnieniowe formowanie metali pozwala znacznie zmniejszyć wagę. Kiedy producenci samochodów przechodzą na lżejsze materiały w swoich EV, osiągają lepszą ekonomiczność zużycia energii z baterii, co oznacza, że kierowcy mogą pokonywać dłuższe dystanse pomiędzy ładowaniami, nie zużywając przy tym dużej ilości energii. Aluminium sprawdza się w tym doskonale, zwłaszcza dzięki procesom odlewania ciśnieniowego. Współczesne samochody często posiadają części aluminiowe wykonane przy użyciu technik odlewania ciśnieniowego, w tym m.in. elementy zawieszenia czy komponenty konstrukcyjne, które tradycyjnie byłyby z cięższych metali. Taki kierunek w budowie pojazdów nie ma jednak tylko na celu oszczędność energii – wpływa również na właściwości jezdne i ogólną jakość działania, co ma znaczenie dla konsumentów wybierających te pojazdy.

Liczby nie kłamią, jeśli chodzi o lekkie części samochodowe, które czynią samochody bardziej oszczędными w zużyciu paliwa i ogólnie lepiej sprawującymi się na drodze. Zmniejszenie masy samochodu o 10% zazwyczaj przekłada się na poprawę zużycia paliwa o około 6-8%, co potwierdziły w czasie wiele raporty branżowe. W miarę jak pojazdy elektryczne stają się powszechne, kwestia redukcji masy staje się jeszcze ważniejsza. Producenci znajdują się w sytuacji, gdzie muszą pogodzić wagę akumulatorów z oczekiwaniami dotyczącymi zasięgu. Co więc robią? Zwracają się ku technikom odlewania matrycowego, by osiągnąć mniejszą wagę komponentów. To już dawno przestało być jedynie eksperymentalną technologią. Dla firm budujących samochody przyszłości, stosowanie lekkich materiałów stało się praktycznie koniecznością, jeśli chcą pozostać konkurencyjne na rynku i jednocześnie spełniać surowe normy emisji, o których wszyscy mówią.

Integralność strukturalna w komponentach wysokonapięciowych

Integralność konstrukcji odgrywa dużą rolę w przypadku elementów wysokonapięciowych w pojazdach z napędem hybrydowym lub elektrycznym. Przecież samochody te w dużym stopniu zależą od swoich systemów elektrycznych, a każda ich wada może prowadzić do problemów lub nawet zagrażać pasażerom. Tu właśnie odgrywa znaczenie odlewanie metodą ciśnieniową. Ten proces produkcyjny czyni komponenty takie jak obudowy baterii czy obudowy elektroniki zasilającej znacznie bardziej wytrzymałymi i niezawodnymi na przestrzeni czasu. To, co odróżnia odlewanie ciśnieniowe, to spójność produkcji części z bardzo wąskimi tolerancjami, co ma kluczowe znaczenie dla utrzymania integralności systemów wysokiego napięcia w różnych warunkach. Producenti zauważyli na podstawie doświadczeń, że odpowiednio odlewane komponenty są po prostu bardziej trwałe na dłuższą metę w porównaniu do innych metod.

Specjaliści z branży wskazują, dlaczego odlewanie pod ciśnieniem pozostaje tak istotne przy produkcji elementów konstrukcyjnych. Badania opublikowane w „International Journal of Advanced Manufacturing Technology” wykazały, że stosowanie metod odlewania pod ciśnieniem znacznie zwiększa wytrzymałość komponentów. Elementy te lepiej znoszą różnego rodzaju obciążenia – zarówno elektryczne, jak i mechaniczne – występujące podczas normalnej eksploatacji. To, co naprawdę wyróżnia odlewanie pod ciśnieniem, to jego trwałość. Dla firm pracujących nad pojazdami z nowych źródeł napędu (NEV – New Energy Vehicles), ma to ogromne znaczenie. Branża motoryzacyjna potrzebuje materiałów, które nie ulegną awarii z biegiem czasu, zwłaszcza w dobie dążenia do bardziej ekologicznych rozwiązań transportowych. Zatem choć niektórzy mogą uważać odlewanie pod ciśnieniem za przestarzałą technologię, nadal odgrywa ona kluczową rolę w tworzeniu pojazdów przyszłości – trwałych i przyjaznych dla środowiska.

Nowoczesne Materiały Rewolucjonizujące Lejanie Dla NEV

Części z Aluminium do Zrównoważonej Mobilności

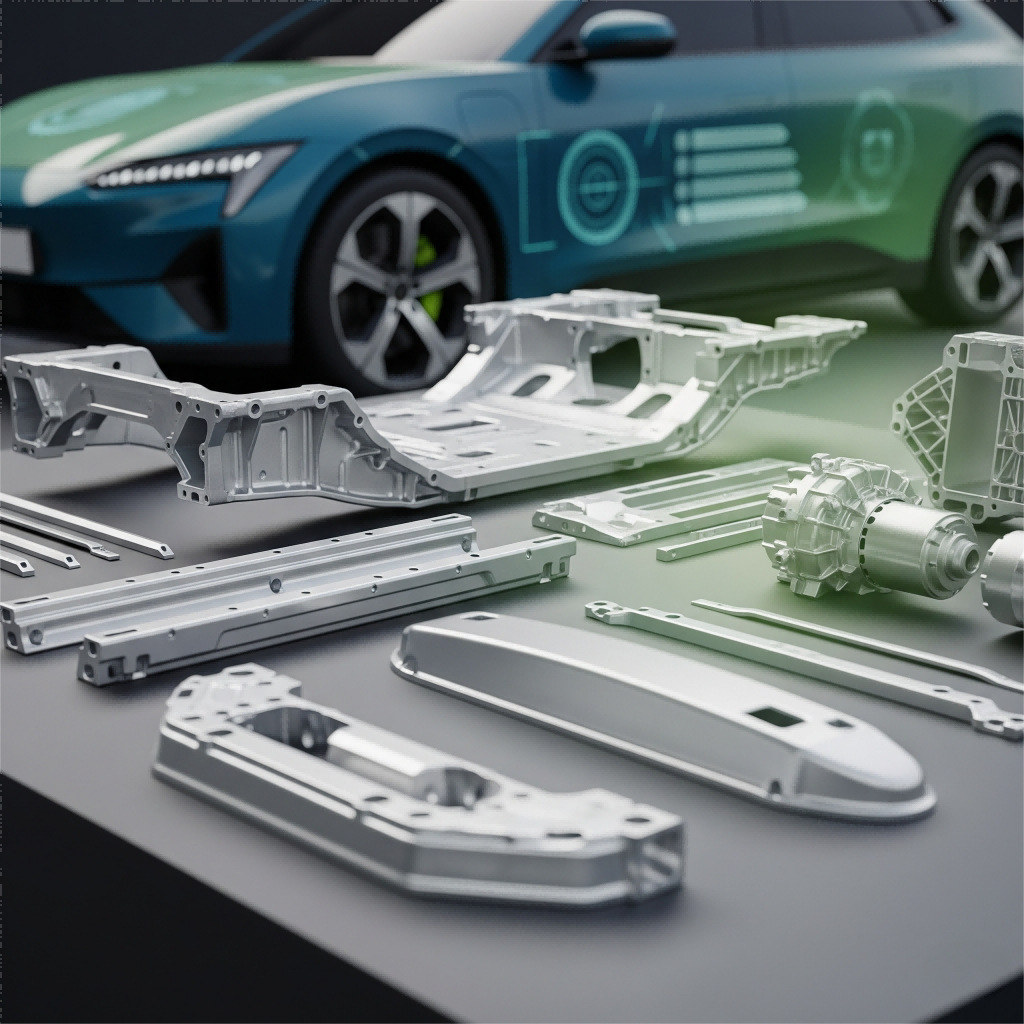

Odlewanie z aluminium staje się przełomowym rozwiązaniem dla pojazdów z nowych źródeł energii (NEV), głównie dlatego, że wspiera zarówno działania na rzecz zrównoważonego rozwoju, jak i inicjatywy związane z recyklingiem. Lekkość tego metalu przyczynia się do zwiększenia efektywności energetycznej w samochodach elektrycznych, co obecnie stanowi priorytet dla producentów pojazdów. Dodatkowo, ponieważ aluminium można wielokrotnie przetwarzać bez utraty jakości, producenci ograniczają ilość odpadów powstających w cyklach produkcyjnych. Odlewane elementy aluminiowe można znaleźć niemal we wszystkich nowoczesnych pojazdach elektrycznych – wystarczy wspomnieć o obudowach silników, obudowach skrzyń biegów, a nawet o konstrukcjach nośnych, które utrzymują całość razem. Te komponenty stanowią optymalne połączenie lekkości, pozwalającej oszczędzać energię z akumulatora, oraz wytrzymałości niezbędnej do wytrzymywania codziennych obciążeń. Spoglądając na dane z branży, zużycie aluminium systematycznie rośnie, ponieważ producenci pojazdów zwiększają wysiłki na rzecz bardziej ekologicznych procesów produkcyjnych. Niektóre raporty sugerują, że popyt może znacząco wzrosnąć w ciągu najbliższych kilku lat, co pokazuje, jak ważnym materiałem stało się aluminium dla osiągania efektywności i odpowiedzialności środowiskowej w produkcji pojazdów elektrycznych.

Elementy z aluminium odlewanego w systemach elektrycznych

Odlewanie z aluminium przyciąga uwagę swoimi wyjątkowymi właściwościami, zwłaszcza odpornością na korozję oraz zdolnością do zachowywania wytrzymałości w czasie. Dzięki temu staje się materiałem wyboru do produkcji różnych części w systemach elektrycznych pojazdów NEV. Elementy aluminiowe stosowane w tych pojazdach odgrywają kluczową rolę w zapewnieniu płynnego i niezawodnego działania. Stanowią trwałe i precyzyjnie wykonane komponenty dla skomplikowanych części, takich jak złącza czy obudowy zacisków, które nie funkcjonowałyby równie dobrze, gdyby wykonano je z innych materiałów. Co najważniejsze, odlewy aluminiowe zapewniają stabilną wydajność elektryczną, chroniąc systemy pojazdu zarówno przed zużyciem, jak i problemami z korozją w dłuższej perspektywie. Jeszcze jedną dużą zaletą jest cecha zbliżona do kształtu wyjściowego (near-net shape), która skraca czas produkcji skomplikowanych elementów. Oznacza to mniej etapów w procesie wytwarzania i lepszą kontrolę nad wymaganiami wymiarowymi, niezbędna do współczesnych systemów elektrycznych w pojazdach elektrycznych. Obserwując obecną sytuację na rynku, można zauważyć wyraźny trend zmierzający ku większemu wykorzystaniu aluminium w produkcji samochodów, co wynika właśnie z tych wszystkich korzyści. Producenti samochodów zwiększają stosowanie komponentów aluminiowych, poszukując sposobów na budowę pojazdów bardziej trwałościowych i lepiej sprawdzających się w warunkach rzeczywistego użytkowania.

Najnowsze technologie kształtujące przyszłość formowania pod ciśnieniem

Maszyny do formowania pod wysokim ciśnieniem dla dużych elementów

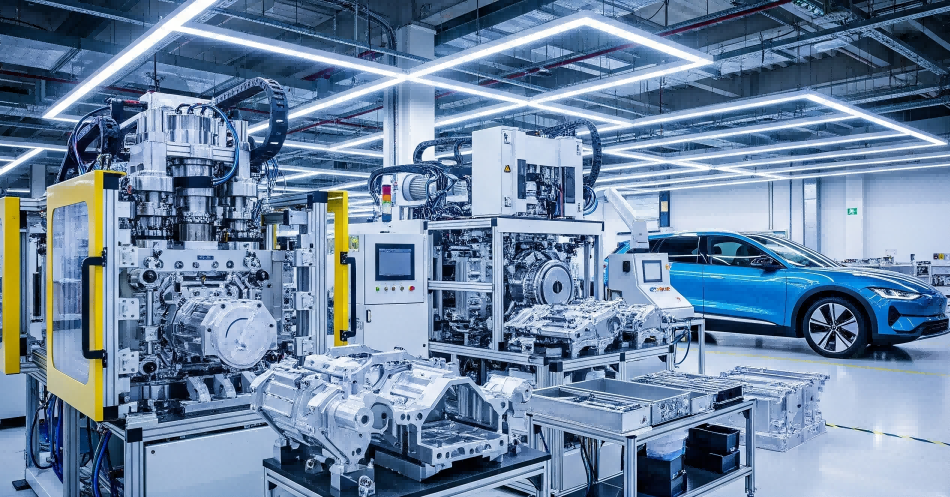

Maszyny do odlewania pod dużym ciśnieniem znacząco się rozwinęły w ostatnich latach, umożliwiając wytwarzanie większych elementów przy jednoczesnym zachowaniu wysokiej wydajności i precyzji. Nowsze modele są w stanie wywierać znacznie większą siłę podczas procesu odlewania, co oznacza, że producenci mogą teraz tworzyć skomplikowane, duże komponenty, które zachowują stabilną jakość na całej powierzchni. Wartość tej technologii wynika z tego, jak bardzo te maszyny zmniejszają liczbę wad i pozwalają na wytwarzanie trudnych kształtów potrzebnych m.in. do nowych pojazdów energooszczędnych (NEV) oraz innych dużych części samochodowych. Biorąc pod uwagę obecny kierunek rozwoju branży, większość analityków przewiduje, że te ulepszenia w technologii odlewania znacząco podniosą poziom produktywności. Niektóre szacunki wskazują nawet na możliwy wzrost wydajności produkcji NEV o 20% w ciągu najbliższych dziesięciu lat, wraz z wdrażaniem przez firmy tych zaawansowanych systemów.

Inteligentna produkcja w formowaniu aluminiowym pod ciśnieniem

Inteligentne technologie produkcyjne zmieniają sposób, w jaki przemysł odlewniczy aluminium funkcjonuje, przyspieszając produkcję, poprawiając jakość produktów oraz umożliwiając elastyczne reagowanie na bieżące potrzeby. Kiedy fabryki zaczynają wprowadzać systemy zautomatyzowane w połączeniu z urządzeniami IoT, mogą monitorować na bieżąco przebieg procesu odlewniczego i dostosowywać parametry w locie. Co to oznacza dla wyników finansowych? Mniej odpadów i znacznie lepsza kontrola wymiarów. Przykładem są firmy takie jak Nemak czy Ryobi Group – wielcy gracze, którzy już wdrożyli zaawansowane systemy monitorujące, śledzące wszystko, od zmian temperatury po tempo zużycia form. Cały sektor odlewni stopów metali powoli, ale zdecydowanie zmierza w stronę takich właśnie inteligentnych rozwiązań. Dla mniejszych zakładów próbujących nadążyć, teraz może być dobry czas, by przyjrzeć się podstawowym rozwiązaniom automatyzującym produkcję, zanim całkowicie zostaną w tyle.

Zrównoważenie i kosztowna efektywność w nowoczesnych huczkarniach

Eko-przyjazne procesy w operacjach ciśnieniowego odlewnictwa cynku

Sektor odlewni aluminium podlega w tej chwili istotnym zmianom w kierunku bardziej ekologicznych podejść, ponieważ takie metody faktycznie pomagają środowisku i jednocześnie obniżają koszty dla firm. Odlewnie na terenie całego kraju poszukują sposobów na wytwarzanie mniejszej ilości odpadów oraz zwiększenie efektywności energetycznej. Warto przyjrzeć się zastosowaniu systemów zamkniętych, które umożliwiają wielokrotne przetwarzanie stopów z odlewnictwa ciśnieniowego z powrotem na linie produkcyjne, co znacząco zmniejsza ilość odpadów materiałowych. Co więcej, nowe technologie w tej dziedzinie pozwalają zakładom funkcjonować zużywając znacznie mniej energii niż wcześniej, dzięki czemu firmy oszczędzają na rachunkach za prąd i emitują mniej gazów cieplarnianych. Przykładem może być XYZ Die Casting, który wdrożył w zeszłym roku kilka inicjatyw ekologicznych i odnotował około 25% niższe zużycie energii w swoich zakładach oraz o około 30% mniej odpadów trafiających na wysypiska. To ma sens, ponieważ oszczędność zasobów przekłada się bezpośrednio na poprawę wyników finansowych bez pogorszenia standardów jakości.

Dynamika rynku globalnego i projekcje branży

Regionalne centra produkcyjne dla części odlewanych pod ciśnieniem do NEV

W miarę jak świat motoryzacyjny się zmienia, niektóre regiony stają się naprawdę ważnymi ośrodkami produkcji komponentów odlewniczych stosowanych w pojazdach napędzanych nowymi źródłami energii. Spójrz na Azję, szczególnie miejsca takie jak Chiny i Indie, gdzie obecnie pojawia się wiele nowych zakładów odlewniczych, ponieważ rządy wspierają te inicjatywy, a inwestorzy wlewają środki finansowe w te operacje. Dlaczego? Ponieważ społeczeństwo domaga się większej liczby pojazdów NEV na drogach, a państwa starają się budować własne możliwości produkcyjne, zamiast zbyt mocno polegać na importowanych rozwiązaniach. Weźmy na przykład Chiny, które mają już ogromną, istniejącą infrastrukturę przemysłową, a także inwestują znaczne środki w rozwój i modernizację technologii odlewniczych. Analitycy przewidują, że liczby produkcji tam skoczą dość znacznie w nadchodzących latach, prawdopodobnie podwajając się lub nawet potrajalając w ciągu dziesięciu lat. To wszystko oznacza, że azjatyckie strefy produkcyjne staną się kluczowymi dostawcami części odlewniczych na skalę globalną, co ma sens, biorąc pod uwagę, jak ważne są te komponenty w całym procesie wytwarzania samochodów.

Nawigujące Standardy w Jakości Litrówki Samochodowej

Sektor motoryzacyjny cały czas się szybko rozwija, szczególnie jeśli chodzi o standardy jakości odlewniczej, które obecnie odgrywają istotną rolę w produkcji pojazdów napędzanych energią. Co napędza te zmiany? Przede wszystkim regulacje i programy certyfikacyjne, które określają zasady działania. Weźmy na przykład ISO 9001. Ten standard obejmuje podstawowe zasady zarządzania jakością w różnych branżach. Istnieje również norma IATF 16949, specjalnie dostosowana do potrzeb produkcji samochodów. Bierze ona pod uwagę wszystkie elementy z ISO 9001 i dodaje dodatkowe warstwy kontroli procesów, zapobiegania wadom oraz ciągłego doskonalenia we wszystkich obszarach łańcucha dostaw. Producenci samochodów, którzy chcą pozostać konkurencyjni, nie mają wyboru i muszą przestrzegać surowych zasad ustalonych przez organizacje takie jak ISO oraz grupy branżowe w sektorze motoryzacyjnym, jak IATF. Standardy te to nie tylko papier; mają one bezpośredni wpływ na sposób produkcji produktów i na to, co ostatecznie kierowcy jeżdżą.

Stosowanie się do tych standardów zapewnia większą precyzję, powtarzalność procesów oraz śledzenie wyników w pracy odlewniczej — wszystkie te aspekty są ważne, aby części NEV wytrzymywały obciążenia konstrukcyjne i dobrze funkcjonowały w czasie. Reguły stają się z roku na rok coraz bardziej rygorystyczne, co zmusza producentów do dostarczania wysokiej jakości produktów, jednocześnie działając z myślą o ochronie środowiska. To, co mówią eksperci z branży, którzy doskonale znają ten sektor, to że standardy certyfikacyjne przestały być jedynie formalnym ćwiczeniem w zaznaczaniu pól. Rzeczywiście wpływają one na sposób, w jaki samochody są obecnie produkowane na szeroką skalę. Firmy chcą wytwarzać produkty, które doskonale sprawdzają się w użytkowaniu dla klientów, jednocześnie spełniając wszystkie wymagania regulacyjne, bez nadmiernego wzrostu kosztów zgodności.

Spis treści

- Kluczowe znaczenie wtrysku w Nowych Samochodach Energetycznych

- Nowoczesne Materiały Rewolucjonizujące Lejanie Dla NEV

- Najnowsze technologie kształtujące przyszłość formowania pod ciśnieniem

- Zrównoważenie i kosztowna efektywność w nowoczesnych huczkarniach

- Dynamika rynku globalnego i projekcje branży