Przejście na automatyczne wtryskiwanie w produkcji samochodowej

Tradycyjne wybijanie kontra nowoczesne wtryskiwanie

Części tłoczone Tradycyjne formy są podstawą produkcji samochodów, ponieważ od dziesięcioleci stanowią stabilną metodę kształtowania części pojazdów. Niemniej jednak metoda ta napotyka ograniczenia związane z marnotrawstwem materiału oraz trudnościami w tworzeniu skomplikowanych wzorów. Odlewanie ciśnieniowe stopniowo uzupełnia, a w niektórych zastosowaniach zastępuje tradycyjne metody tłoczenia, wykazując większą efektywność w produkcji kształtek odlewanych z mniejszym zużyciem materiału. Jedno badanie skłania mnie do pytania, czy odlewanie ciśnieniowe może skrócić czas produkcji nawet o 30% w porównaniu z tradycyjnymi metodami. Ponadto postęp w technikach odlewania ciśnieniowego z aluminium osiągnął znaczące zmniejszenie wad i zwiększenie zdolności produkcyjnych, umożliwiając dostarczanie produktów o doskonnej jakości z niewieloma defektami. Te innowacje podkreślają, że przyszłość produkcji zmierza ku bardziej zrównoważonym i efektywnym procesom.

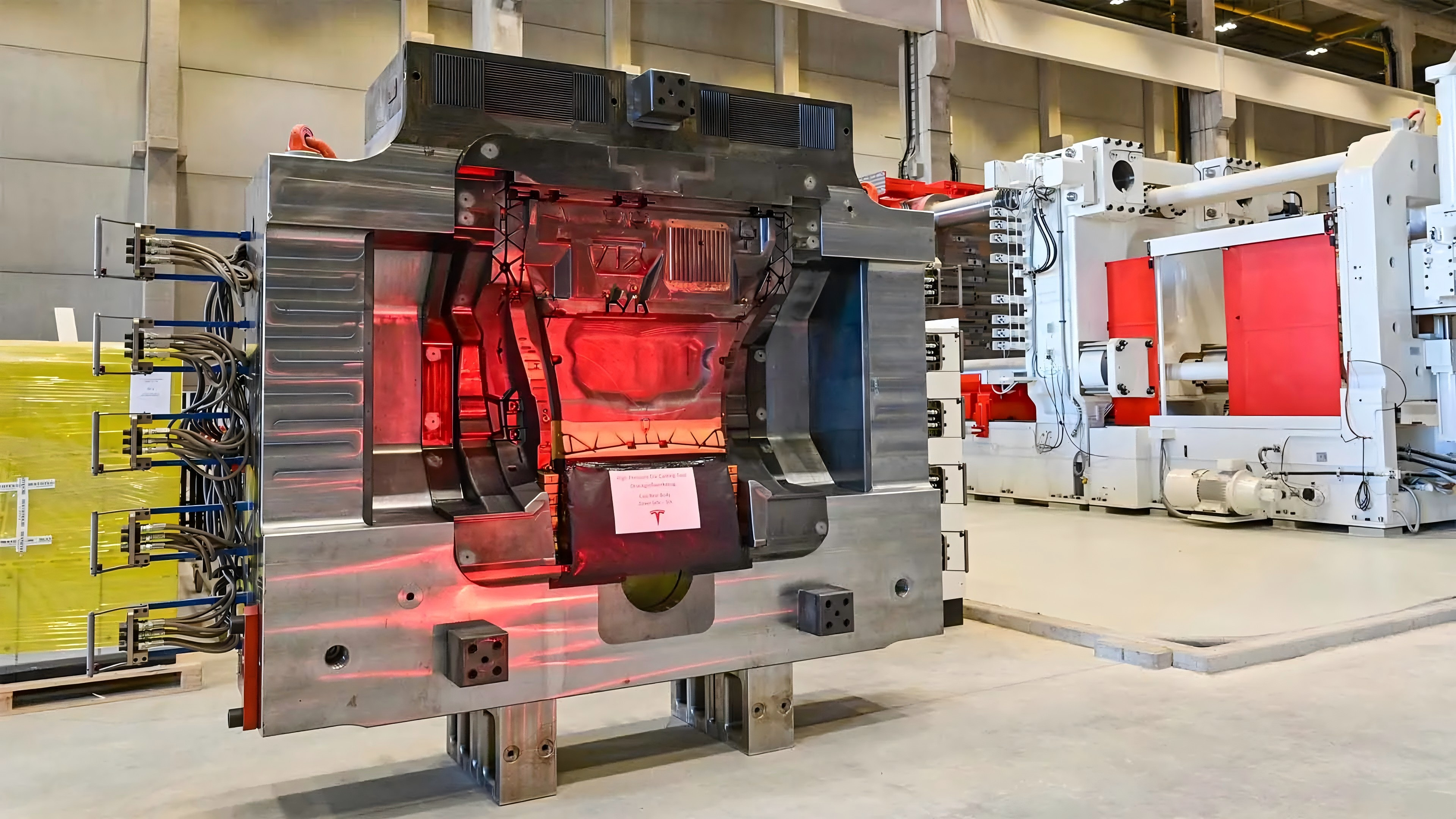

Innowacyjne integrowane lejce wygładzające Tesli

Innowacje Tesli w zakresie odlewnictwa ciśnieniowego, zwłaszcza z zastosowaniem Gigapressa, zrewolucjonizowały produkcję samochodów dzięki znacznemu uproszczeniu procesu wytwarzania części. Nowatorskie podejście pozwoliło Tesla na znaczne uproszczenie konstrukcji – liczba części w niektórych strukturach zmalała z 70 do zaledwie 2. Te osiągnięcia przyniosły duże korzyści w zakresie logistyki wdrażania oraz sztywności konstrukcji. Tesla stała się wzorcem wyznaczającym przewagę konkurencyjną dzięki swoim innowacyjnym praktykom, które inne producenty w branży są teraz zmuszone naśladować. Najlepsi gracze na rynku motoryzacyjnym to ci, którzy uznali, że odlewnictwo ciśnieniowe można sprytnie zintegrować ze swoją strategią biznesową, by zoptymalizować operacje – zawsze obniżając koszty i zwiększając wydajność.

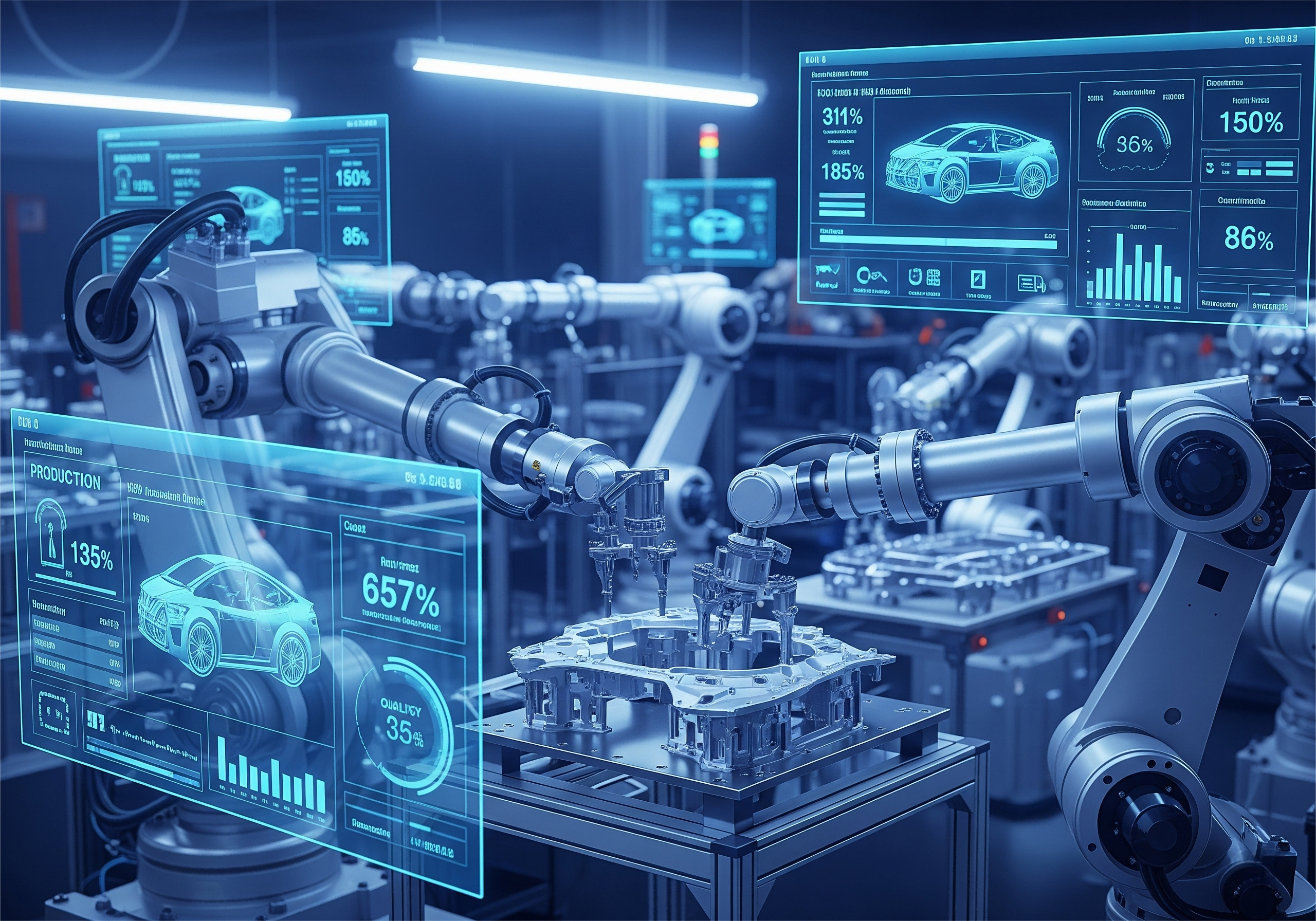

Rola automatyzacji w upraszczaniu produkcji

Systemy robotyczne i urządzenia napędzane przez sztuczną inteligencję są szeroko stosowane w celu poprawy precyzji i spójności procesu odlewania matrycowego oraz obniżenia kosztów pracy. Te metody pozwalają firmom osiągnąć jeszcze większą dokładność, zachowując jakość produktu, co jest kluczowe dla sprawnego funkcjonowania linii produkcyjnych. Monitorowanie w czasie rzeczywistym oraz analiza danych dodatkowo poprawiają produkcję, zmniejszając przestoje o 20 procent i zapewniając wysoką jakość wyrobów. W przyszłości dalszy rozwój automatyki prawdopodobnie przyniesie kolejne efektywności; jednak występują pewne wyzwania, takie jak trudności z integracją i szkoleniem personelu. To właśnie tego rodzaju trendy mogą w ciągu nadchodzącej dekady przekształcić branżę przemysłu, dlatego też wszyscy uczestnicy rynku będą musieli się dostosować, aby pozostać konkurencyjni.

Podstawowe korzyści lejekowania dla efektywności w sektorze motoryzacyjnym

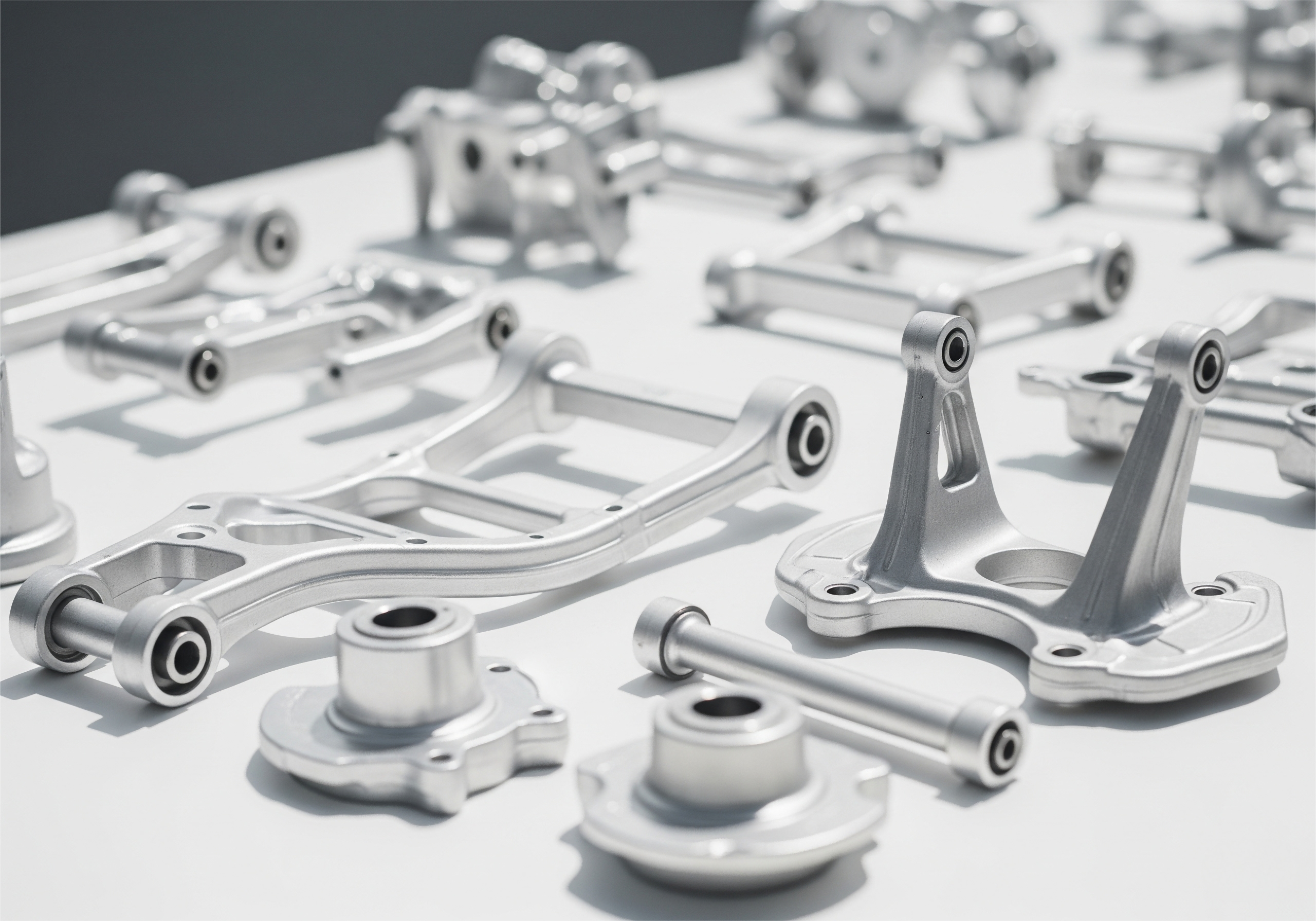

Redukcja liczby i wagi elementów

Odlewanie ciśnieniowe ma wyraźną przewagę nad konwencjonalnymi metodami produkcji, umożliwiając wytwarzanie skomplikowanych elementów, które zastępują wiele części pojazdu. Mniejsza liczba komponentów upraszcza produkcję i zmniejsza potencjalne punkty awarii. Po drugie, lżejsze elementy pomagają ograniczyć wagę pojazdu, co jest szczególnie przydatne w celu poprawy jego oszczędności paliwa i osiągów. Badania wskazują, że zmniejszenie masy pojazdu o 10% może prowadzić do wzrostu efektywności paliwowej o około 6-8%. Duże firmy motoryzacyjne, takie jak Tesla, odnotowały korzyści wynikające z zastosowania technologii odlewania ciśnieniowego, osiągając większą efektywność dzięki lżejszym modelom spełniającym surowe wymagania ekologiczne.

Wzmocnienie integralności strukturalnej i bezpieczeństwa

Zalety części odlewanych pod ciśnieniem Części odlewane pod ciśnieniem są silniejsze niż części plastikowe i mają bardziej sztywne właściwości materiałowe, co jest najważniejsze przy zachowaniu tolerancji i struktury w przemyśle motoryzacyjnym. Części odlewane pod ciśnieniem wytrzymują wymagające testy bezpieczeństwa – zgodnie z normami bezpieczeństwa pojazdów w przypadku kolizji. Wyższa niezawodność tych części jest niezastąpiona przy zapewnianiu długiej trwałości i bezpieczeństwa użytkownika pojazdu. Części odlewane pod ciśnieniem są często testowane zgodnie z restrykcyjnymi standardami motoryzacyjnymi, aby zagwarantować ich trwałość i bezpieczeństwo w najbardziej ekstremalnych warunkach, jakim są narażone współczesne pojazdy, co dodatkowo potwierdza bezpieczeństwo stosowania odlewania pod ciśnieniem w nowoczesnych pojazdach.

Kosztowne rozwiązania masowej produkcji

Odlewanie metodą ciśnieniową jest bardziej wygodne w produkcji seryjnej i zapewnia lepszy koszt jednostkowy w porównaniu z innymi metodami odlewania, biorąc pod uwagę czas produkcji i zużycie materiału. Ta skuteczność oznacza również dużą efektywność kosztową dla producentów, ponieważ proces odlewania ciśnieniowego eliminuje potrzebę obróbki po produkcji, co przekłada się na mniejsze zużycie zasobów. Raporty przemysłowe wskazują, że przedsiębiorstwa inwestujące w te metody odlewania oszczędzają pieniądze, pokrywając poniesione koszty. Dzięki zmniejszeniu czasu cyklu w procesach produkcji zautomatyzowanej, odlewanie ciśnieniowe potwierdza swoją niską cenę oraz przyjazność dla produkcji motoryzacyjnej, umożliwiając uzyskanie wysokiej jakości wyników.

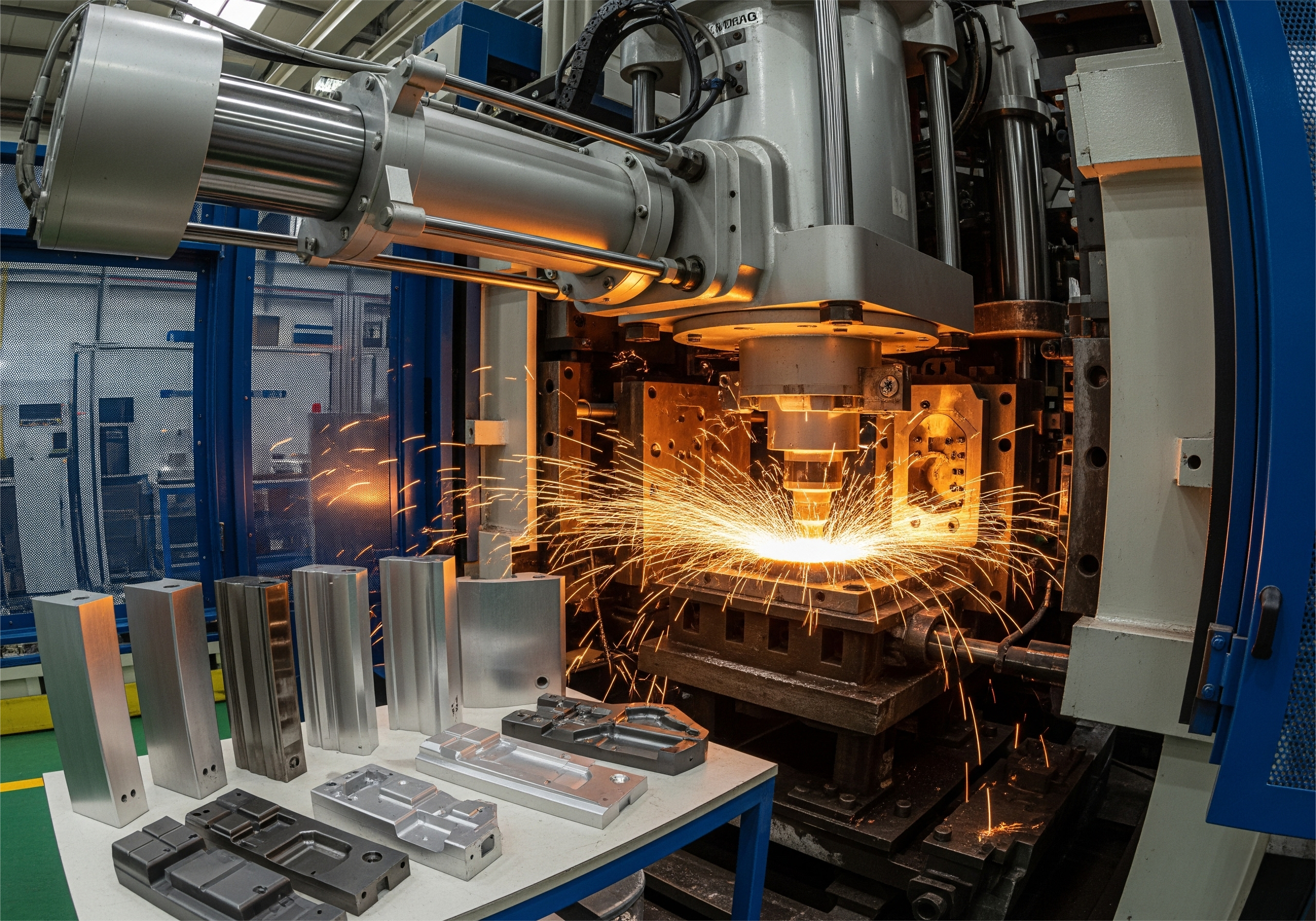

Innowacje w technologii wyrabiania metali

Maszyny do wydlewania aluminium pod wysokim ciśnieniem

Maszyny do odlewnictwa precyzyjnego pod wysokim ciśnieniem zrewidowały reguły dotyczące elastyczności produkcji. Te maszyny wprowadzają nowoczesne funkcje, które skrócą czas cyklu, umożliwiając zwiększenie wolumenu produkcji oraz bardziej konkurencyjne ceny elementów. Z punktu widzenia marek samochodowych istotne jest, że najnowsze osiągnięcia technologiczne sprawiają, że w przyszłości możliwe będzie zwiększenie produkcji nowych pojazdów nawet o półtora raza – ogromny krok naprzód dla producentów walczących o pozycję na szybko zmieniającym się rynku motoryzacyjnym. W miarę jak rośnie liczba wymagań dotyczących wydajności i materiałów używanych do produkcji części samochodowych, nadążanie za tymi trendami staje się kluczowe dla każdego producenta, który chce zdobyć uznanie na rynku.

Procesy wtrysku cynku do złożonych części

Metody odlewania pod ciśnieniem z cynku zyskują dużą uwagę ze względu na możliwość dokładniejszego odlewania skomplikowanych elementów pod względem wymiarowym niż inne procesy. Tego typu procesy są szczególnie przydatne w przemyśle motoryzacyjnym, gdzie istnieje popyt na mniejsze i bardziej skomplikowane części. Na przykład, odlew z cynku znalazł skuteczne zastosowanie jako zamiennik konwencjonalnych stalowych elementów, co pozwala osiągnąć redukcję masy oraz obniżkę kosztów materiału. Dodatkowo, cynk należy do jednych z najbardziej nadających się do recyklingu metali i zużywa mniej energii w porównaniu do innych metali, takich jak aluminium, stanowiąc ekologiczną opcję dla producentów dążących do zmniejszenia swojego wpływu na środowisko.

Postępy w dziedzinie materiałów i rozwoju stopów

Stopniowe udoskonalanie nowych stopów do odlewania pod ciśnieniem miało decydujący wpływ na ogólną poprawę właściwości części samochodowych. Nowe lekkie i wysokowytrzymałe stopy przyczyniają się do efektywności pojazdów i odpowiadają potrzebom branży w zakresie zrównoważonego rozwoju. Dzięki skupionym działaniom producentów OEM oraz dostawcom materiałów, opracowano zaawansowane technologicznie stopy przeznaczone do odlewania pod ciśnieniem. Badania wielokrotnie wykazywały pozytywne wyniki związane z ulepszonymi właściwościami mechanicznymi i konkurencyjnością takich nowych materiałów, czyniąc je cennym narzędziem dla producentów dążących do spełnienia oczekiwań rynku względem wyższej jakości oraz poziomu efektywności wymaganych przez branżę motoryzacyjną.

Wpływ na samochody elektryczne i wzrost rynku

Ciśnieniowe lejanie w obudowach i ramach baterii EV

Wydlewanie jest kluczowe dla produkcji obudów baterii i ram w pojazdach elektrycznych (EV), poprawiając ich wydajność i bezpieczeństwo. Wszystko to pomoże zredukować nadmiarową masę, co jest naprawdę ważne przy maksymalizacji zasięgu i wydajności oferowanej przez EV. Twoja konstrukcja uzyskana metodą wydlewania zwiększa trwałość i bezpieczeństwo oraz zapewnia ochronę baterii przed wpływem zewnętrznych czynników i uderzeniami. Na przykład, producenci tacy jak Tesla wprowadzili technologię wydlewania do swojego asortymentu, co przyniosło istotne korzyści w zakresie bezpieczeństwa i efektywności.

Regionalne Centra Produkcji i Trendy Branżowe

Przemysł motoryzacyjny doświadcza znacznego wzrostu w obszarze ciśnieniowego lejania w Ameryce Północnej i Europie. Te lokalizacje są pionierami, jeśli chodzi o rozwój ciśnieniowego lejania, inwestując w technologię oraz infrastrukturę w oczekiwaniu na rosnący rynek pojazdów elektrycznych (EV). Europa na przykład - przemysł jest istotnym czynnikiem gospodarczym i dla baterii EV, co stanowi strategiczny trend wzrostu. Według perspektyw branży tempo ciśnieniowego lejania będzie przyspieszone, a będzie ono w pełni zgodne z rosnącym popytem na produkcję EV w przyszłości, co zmieni strukturę przemysłową w przyszłości i popchnie rozwój gospodarczy regionu.

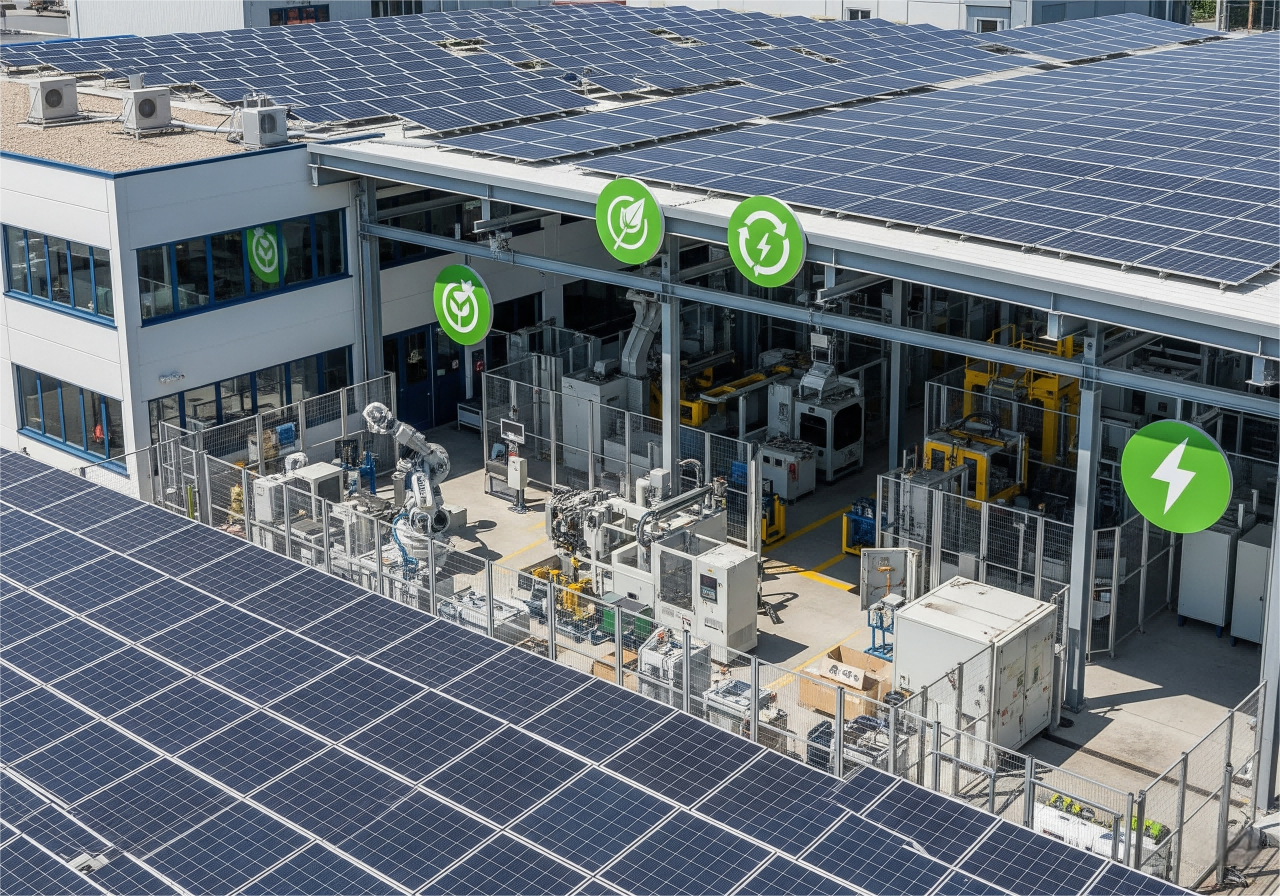

Zrównoważenie i przyszłe trendy automatyzacji

Istnieje wyraźny trend w przemyśle odlewniczym zmierzający do spełniania wymagań rynku motoryzacyjnego pod względem zrównoważonego rozwoju, co zmusza branżę do przyjmowania bardziej ekologicznych technik produkcji. W ramach rozwiązania przejściowego, DEKRA wdrożyła program zrównoważonego rozwoju skierowany na oszczędzanie odpadów i energii, zgodny z celami środowiskowymi przedsiębiorstwa dotyczącymi produkcji automotive. Dodatkowo, innowacje w zakresie automatyzacji przynoszą istotne zyski efektywnościowe w odlewnictwie, obniżają koszty pracy oraz umożliwiają monitorowanie i dostosowania w czasie rzeczywistym w celu poprawy kontroli jakości. Normy i problemy środowiskowe mają dla tej branży najwyższe znaczenie, co skłania przemysł do stosowania praktyk przyjaznych środowisku i daje pozytywne rezultaty ekologiczne.

Podsumowanie: Embracing the Future of Automotive Die Casting

W miarę jak producenci samochodów dążą do spełnienia wymagań związanych z mobilnością elektryczną, lekkimi konstrukcjami i zrównoważonym rozwojem, odlewnictwo precyzyjne – szczególnie w wersji automatycznej i pod wysokim ciśnieniem – staje się kluczowym elementem innowacji. Firmy, które inwestują w te nowoczesne rozwiązania, będą lepiej przygotowane, aby osiągnąć efektywność operacyjną, zgodność z przepisami środowiskowymi oraz długoterminową konkurencyjność na rynku globalnym.