Övergången till Automatiserad Spritning inom Bilindustrins Tillverkning

Traditionell Pressning mot Modern Spritning

Stansdelar Den traditionella formen är grunden för bilindustrins produktion, eftersom den varit en stabil metod att forma fordon delar i decennier. Trots detta tillämpas metoden av materialspill samt komplexiteten hos komplexa mönster. Tryckgjutning kompletterar allt mer och ersätter ibland de traditionella stansningsmetoderna och visar bättre effektivitet i tillverkningen av gjutformar med mindre materialspill. En enskild studie har fått mig att undra om tryckgjutning kan minska produktions tiden med så mycket som 30 % jämfört med traditionella metoder. För att utveckla teknikerna för aluminiumtryckgjutning har uppnått en betydande minskning av defekter och ökad produktionskapacitet så att det är möjligt att erbjuda produkter av utmärkt kvalitet utan stora defekter. Dessa framsteg visar att framtiden för tillverkningsprocesser går mot mer hållbara och effektiva processer.

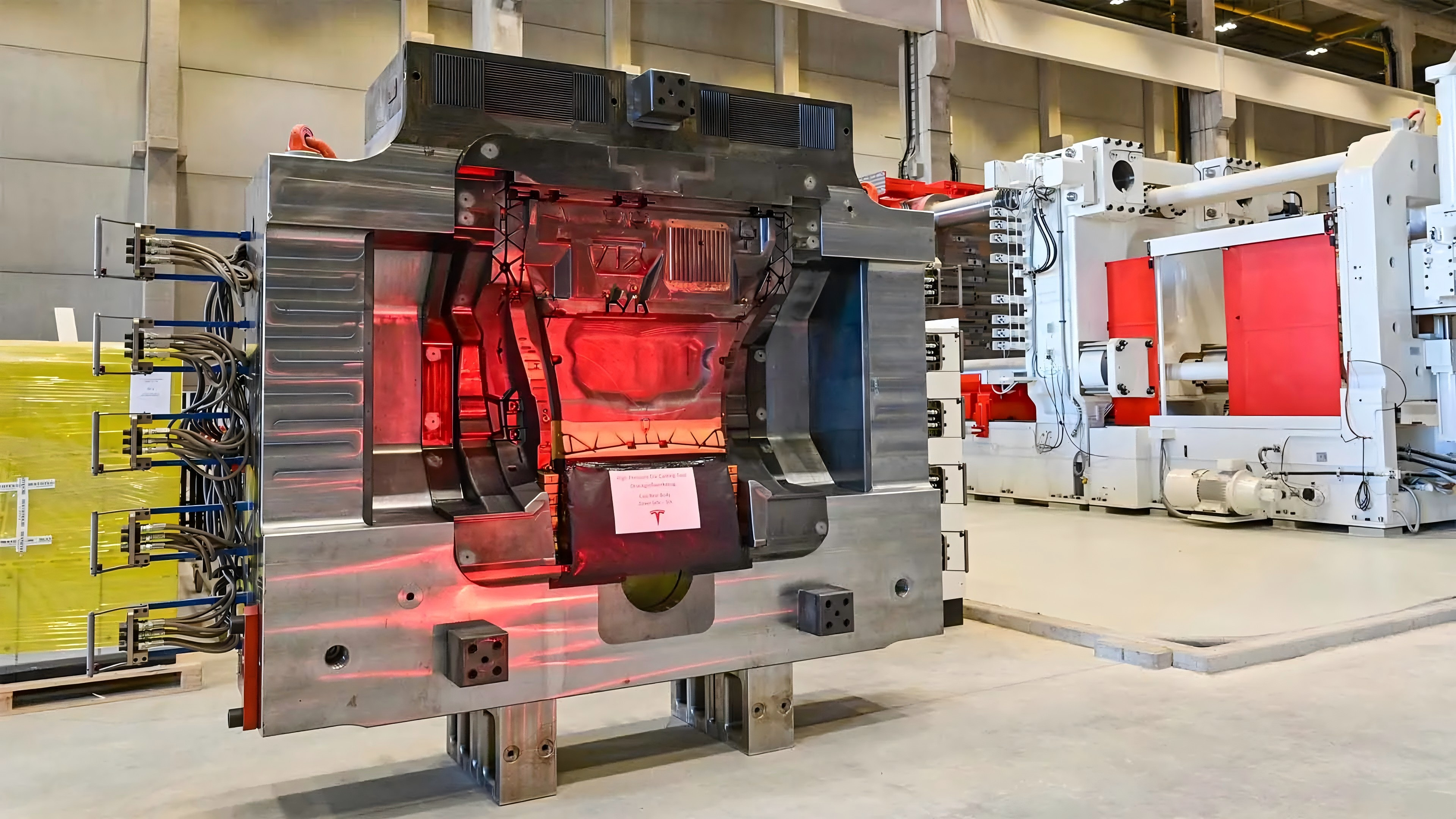

Teslas Integrerade Formgjutningsinnovation

Teslas innovation inom stöpteknik, särskilt med Gigapress, har förändrat bilproduktionen genom att förenkla tillverkningen av komponenter i stor utsträckning. Den nya metoden har låtit Tesla förenkla komponenterna avsevärt, där antalet delar i vissa strukturer minskat från 70 till 2. Dessa utvecklingar har lett till stora vinster vad gäller logistik och strukturell styvhet. Tesla har blivit en referenspunkt för konkurrensfördelar med sina innovativa arbetsmetoder, vilka andra tillverkare inom industrin nu är tvungna att följa. Framstående aktörer inom den bilindustri som inser hur stöpteknik kan integreras strategiskt i deras verksamhet för att optimera operationer – alltid med fokus på att minska kostnader och öka prestanda i processen.

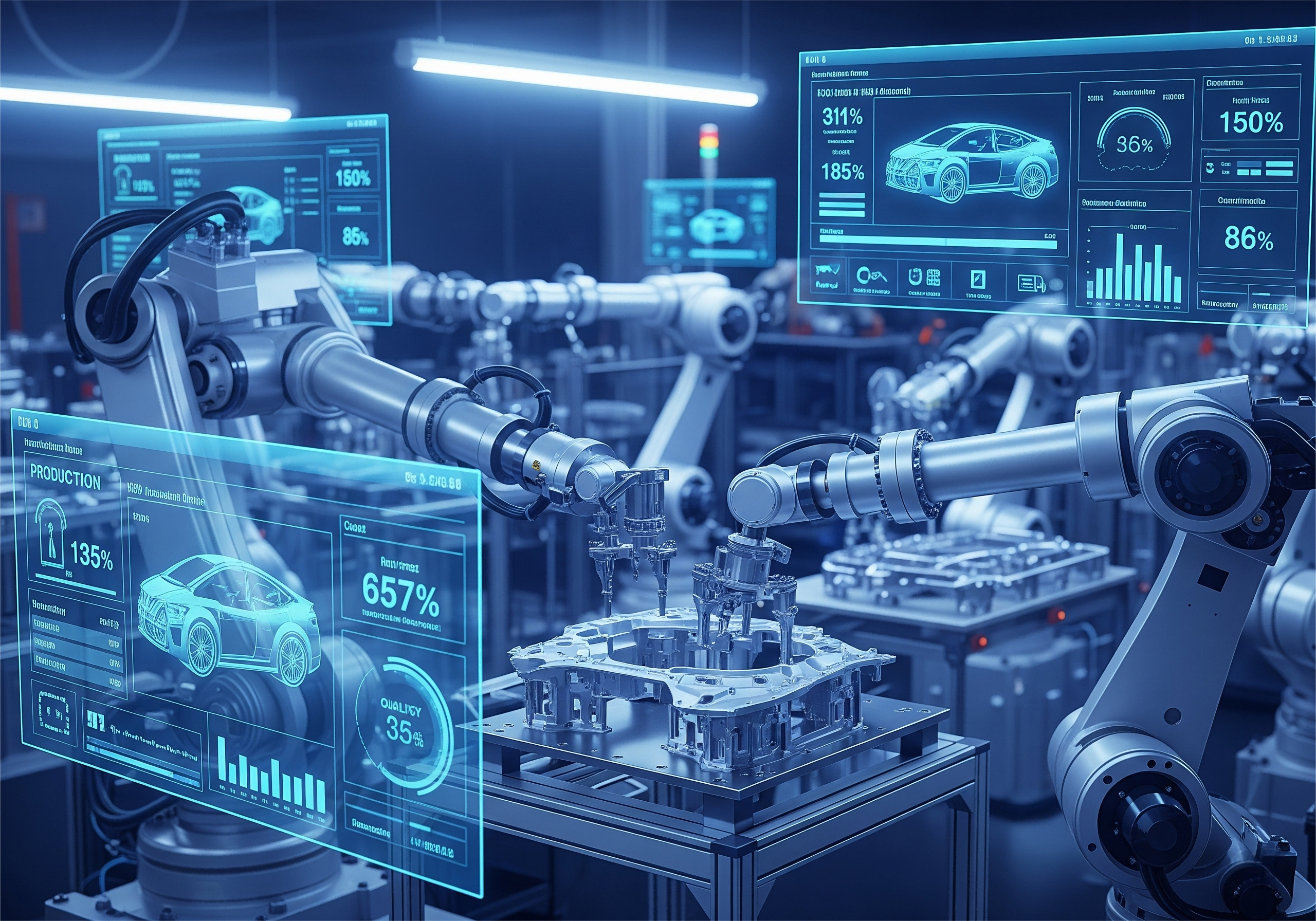

Rollen för automatisering i att förenkla produktionen

Robotiska system och AI-drivna utrustningar används omfattande för att förbättra precision och konsekvens i gjutprocesser samt minska arbetskostnader. Dessa tekniker gör det möjligt för företag att uppnå en ännu högre nivå av precision samtidigt som produktkvaliteten bevaras, vilket är avgörande för en smidig produktion. Verktyg som realtidsövervakning och dataanalys förbättrar dessutom produktionen genom att minska driftstopp med 20 procent och säkerställa hög kvalitet på slutresultatet. Framöver kommer troligen framtida utveckling inom automatisering att ge ytterligare effektivisering; dock finns det vissa utmaningar, såsom svårigheter med integration och personalens utbildning. Det är denna typ av trender som sannolikt kommer att omforma tillverkningsindustrin under kommande årtionde, och alla aktörer inom branschen måste anpassa sig för att förbli konkurrenskraftiga.

Nötkedjor fördelar med tryckgjutning för bilindustrins effektivitet

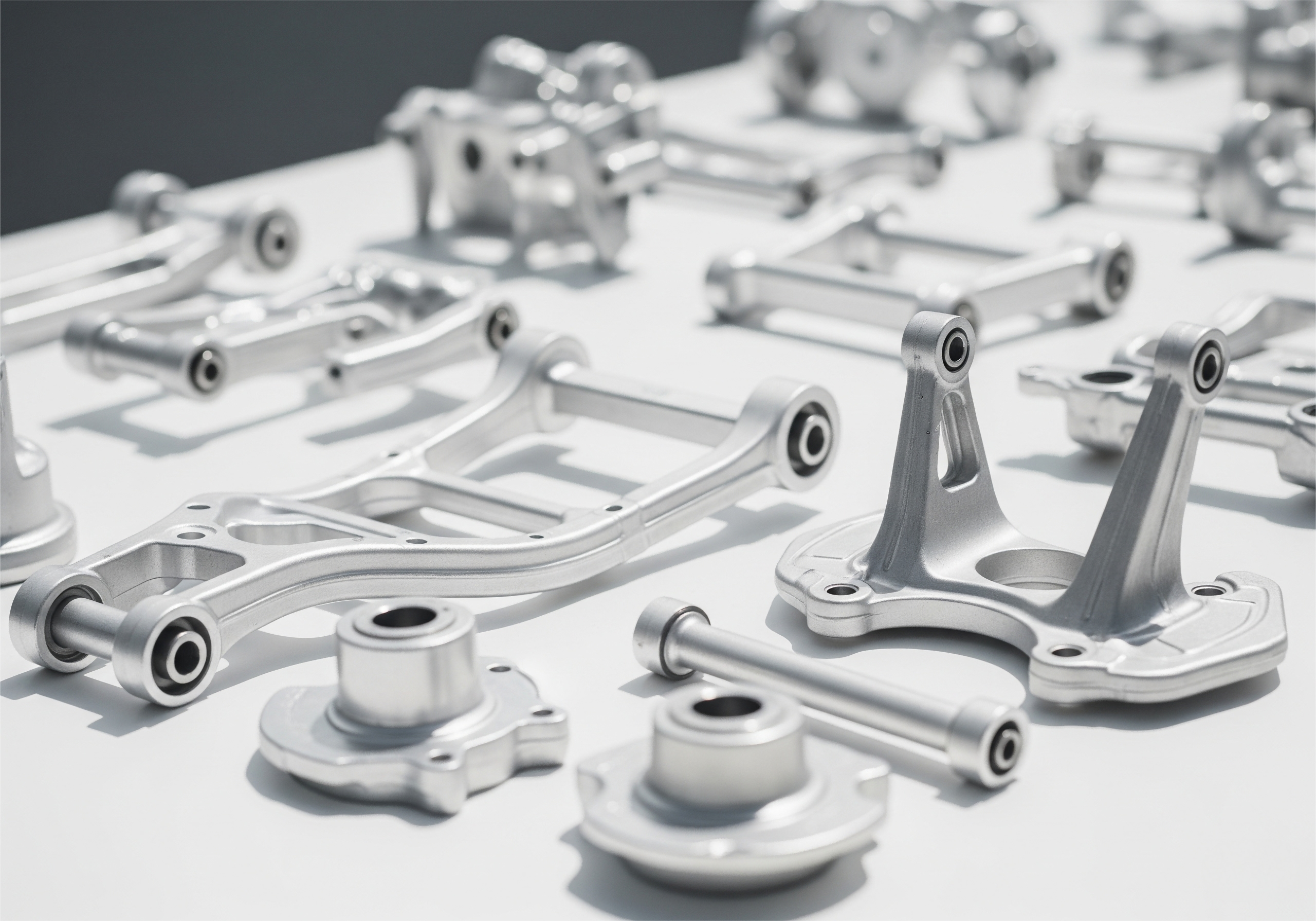

Minska antalet komponenter och vikt

Tryckgjutning har en tydlig fördel jämfört med konventionella tillverkningsmetoder genom att producera komplexa komponenter, vilka ersätter många delar i en bil. Den minskade komponentmängden förenklar tillverkningen och minskar potentiella felpunkter. För det andra hjälper lättare komponenter till att minska vikten, vilket är särskilt användbart när man försöker förbättra en bils bränsleeffektivitet och prestanda. Forskning visar att en viktminskning på 10% kan leda till en förbättring av bränsleeffektiviteten med cirka 6-8%. Stora bilföretag, såsom Tesla, har dragit nytta av att integrera tryckgjutningsmetoder genom att uppnå större effektivitet med lättare fordon som uppfyller strikta miljökrav.

Förbättring av strukturell integritet och säkerhet

Fördelar med tryckgjutna delar Tryckgjutna delar är starkare än plastdelar och har mer styva materialegenskaper, vilket är av störst betydelse för att upprätthålla toleranser och struktur inom bilindustrin. Tryckgjutna delar tål krävande säkerhetstester – såsom krävs för att möta fordonskrock-säkerhetsstandarder. Högre tillförlitlighet hos dessa delar är oumbärlig för att säkerställa en lång livslängd och fordonssäkerhet för konsumenten. Tryckgjutningsdelar testas ofta enligt restriktiva automotivstandarder för att säkerställa hållbarhet och säkerhet under de hårdssta förhållanden som moderna fordon utsätts för, vilket ytterligare stöder användningen av tryckgjutning i moderna fordon.

Kostnadseffektiva massproduktionslösningar

Tryckgjutning är mer praktisk för massproduktion och ger en bättre styckkostnad jämfört med andra gjutmetoder, baserat på produktionstid och materialspill. Denna effektivitet innebär också att det är mycket kostnadseffektivt för tillverkare, eftersom tryckgjutningsprocessen eliminerar behovet av efterbehandling i form av maskinbearbetning, vilket leder till färre resurser som används. Enligt industriella rapporter spar företag pengar genom att investera i dessa tryckgjutningsmetoder, vilket kompenserar för investeringskostnaden. Med den minskade cykeltiden i produktionsautomatiseringsprocessen visar tryckgjutning sig vara en kostnadseffektiv och bilindustrivänlig process för att uppnå högkvalitativ produktion.

Innovationer inom formgjutningsteknik

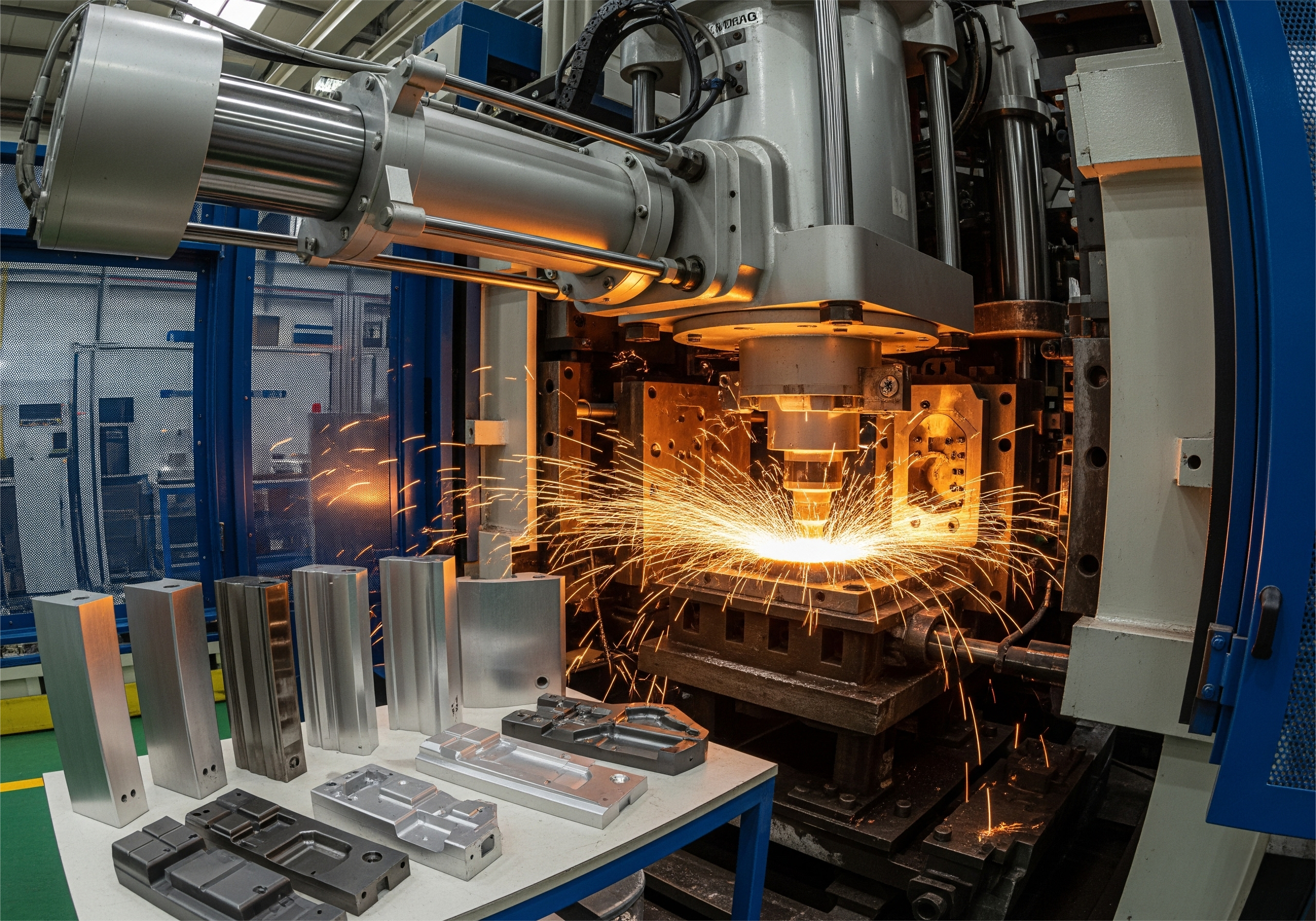

Högtrycksaluminiumsformningsmaskiner

Maskiner för högtryckspressgjutning av aluminium har skrivit om reglerna när det gäller produktionsflexibilitet. Dessa maskiner introducerar moderna nya funktioner som kommer att minska cykeltiden, vilket möjliggör högre produktionskapacitet och mer konkurrenskraftiga delpriser. Kritiskt för bilmärkena innebär senaste utvecklingen att det i framtiden skulle kunna bli möjligt att öka produktionen av nya fordon med upp till en och en halv gång, ett stort steg framåt för tillverkare som försöker behålla sin konkurrenskraft på en snabbt föränderlig marknad inom bilindustrin. När antalet prestanda- och materialkrav för fordonsdelar ökar, är det avgörande för alla tillverkare som hoppas kunna ta betryggande marknadsandelar att hålla jämna steg med denna utveckling.

Zink skafoveringsprocesser för komplexa delar

Zinktryckgjutningsmetoder har fått mycket uppmärksamhet för sin förmåga att framställa komplexa delar med högre dimensional exakthet än andra processer. Sådana processer är särskilt fördelaktiga för bilindustrin, där mindre och mer komplexa delar efterfrågas. Till exempel har zinktryckgjutning använts effektivt som en ersättning för konventionella ståldelar med viktreduktion och materialkostnadsfördelar. Dessutom är zink en av de mest återvinningsbara metallerna och den förbrukar mindre energi jämfört med andra metaller såsom aluminium och är ett miljövänligt alternativ för tillverkare som vill minska sin miljöpåverkan.

Materialutveckling och Legningsutveckling

Den progressiva förbättringen av nya gjutlegeringar har varit en avgörande faktor för den allmänna förbättringen av bils komponenters prestanda. Nya lättvikt- och höghållfasta legeringar bidrar till fordonens effektivitet och är i linje med industrins behov av hållbarhet. Genom samordnade insatser från bilindustrins OEM-företag och materialleverantörer har avancerade legeringar för tryckgjutning utvecklats. Forskningen har upprepade gånger visat positiva resultat kopplat till de förbättrade mekaniska egenskaperna och konkurrenskraften hos dessa nya material, vilket gör dem till ett värdefullt verktyg för tillverkare som är engagerade i den eftertraktade högre kvaliteten och effektivitetsnivå som bilkomponenterna kräver.

Påverkan på elbilar och marknadsutveckling

Formgjutning i EV-batterihus och -ramar

Draftering är avgörande för produktionen av batterihus och ramar i elbilar (EV), vilket förbättrar deras prestanda och säkerhet. Allt detta hjälper till att minska överflödig vikt, vilket verkligen är viktigt när det gäller att maximera räckvidden och prestandan som erbjuds av en elbil. Din drafterade konstruktion förstärker hållbarheten och säkerheten och ger skydd för batteriet mot påverkan och miljön. Till exempel har tillverkare som Tesla infört drafteringsteknik i sina produkter, vilket har resulterat i betydande fördelar för säkerhet och effektivitet.

Regionala tillverkningsnoder och branschtrender

Bilindustrin upplever en remarkabel tillväxt av tryckgjutning i Nordamerika och Europa. Dessa platser är förkörare när det gäller utveckling inom tryckgjutning, och investerar i teknologi samt infrastruktur i förväntan på den växande elbilsn (EV) marknaden. Europa som ett exempel - industrin är en betydande bidragsgivare till ekonomin och till EV-batterier, vilket är en strategisk tillväxttrend. Enligt branschens utsikter kommer tempoet för tryckgjutning att accelereras och det kommer att vara högst i linje med den ökande EV-produktionsafterfrågan i framtiden, vilket kommer att förändra den industriella mönstret och främja den regionala ekonomiska utvecklingen.

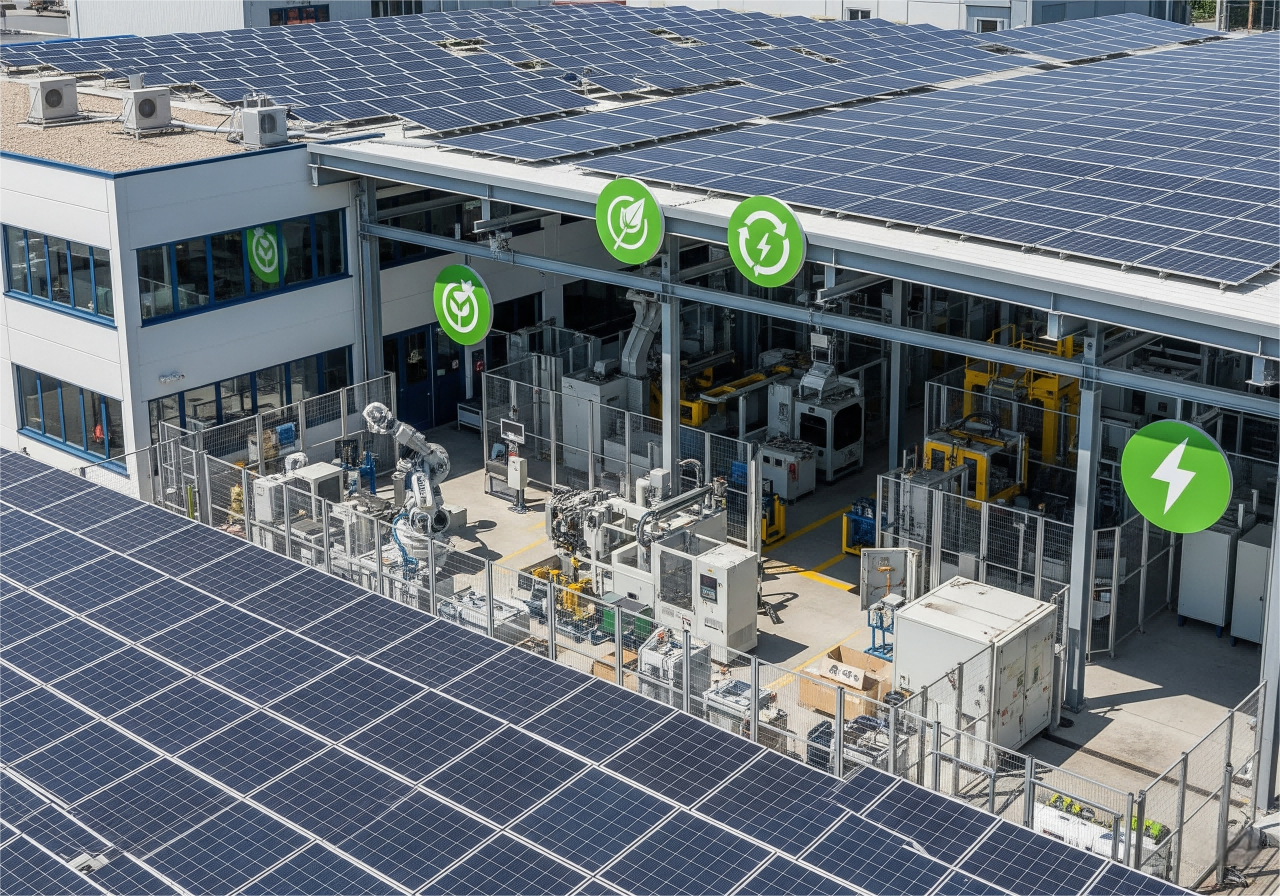

Hållbarhet och framtida automatiseringstrender

Det finns en tydlig trend inom tryckgjutning mot att uppfylla kraven från bilindustrin vad gäller hållbarhet, vilket driver branschen att anta mer miljövänliga produktionstekniker. Som en del av en övergångsordning har DEKRA ett hållbarhetsprogram som är inriktat på avfall och energibesparingar, i linje med företagets miljömål för bilindustriell tillverkning. Dessutom innebär automatisering innovativa effektivitetsvinster inom tryckgjutning, minskade arbetskostnader samt möjlighet till realtidsövervakning och justeringar för att förbättra kvalitetskontrollen. Miljöstandarder och miljöhälsa är av yttersta vikt för branschen, vilket leder branschen mot miljövänliga praxis samtidigt som positiva miljöresultat skapas.

Slutsats: Att omfamna framtiden för automotive tryckgjutning

När bilverkstadsföretag strävar efter att möta kraven på elmobilitet, lättvikt och hållbarhet blir tryckgjutning – särskilt i sina automatiserade och högtrycksformer – en central del av innovationen. Företag som investerar i dessa framsteg kommer att vara bättre positionerade för att uppnå driftseffektivitet, miljömässig efterlevnad och långsiktig konkurrenskraft på den globala marknaden.