Přechod na automatizované lití v automobilovém výrobním průmyslu

Tradiční tlačení vs. moderní lití

Součásti z hlídacího zařízení Tradiční formy jsou základem automobilové výroby, protože desítky let představují stabilní metodu pro výrobu automobilových dílů. Nicméně tato metoda trpí plýtváním materiálem i obtížnostmi při tvorbě složitých tvarů. Odlévání do forem postupně doplňuje a v některých aplikacích nahrazuje tradiční metody tváření a ukazuje lepší efektivitu při výrobě odlitků s menším odpadem materiálu. Jediná studie mě přiměla se ptát, zda odlévání do forem může snížit výrobní čas až o 30 % ve srovnání s tradičními metodami. Kromě toho pokroky v technikách odlévání hliníku dosáhly pozoruhodné redukce vad a zvýšily výrobní kapacitu, takže je možné poskytovat výrobky vynikající kvality téměř bez vady. Tato inovace zdůrazňují, že budoucnost výroby směřuje k udržitelnějším a efektivnějším procesům.

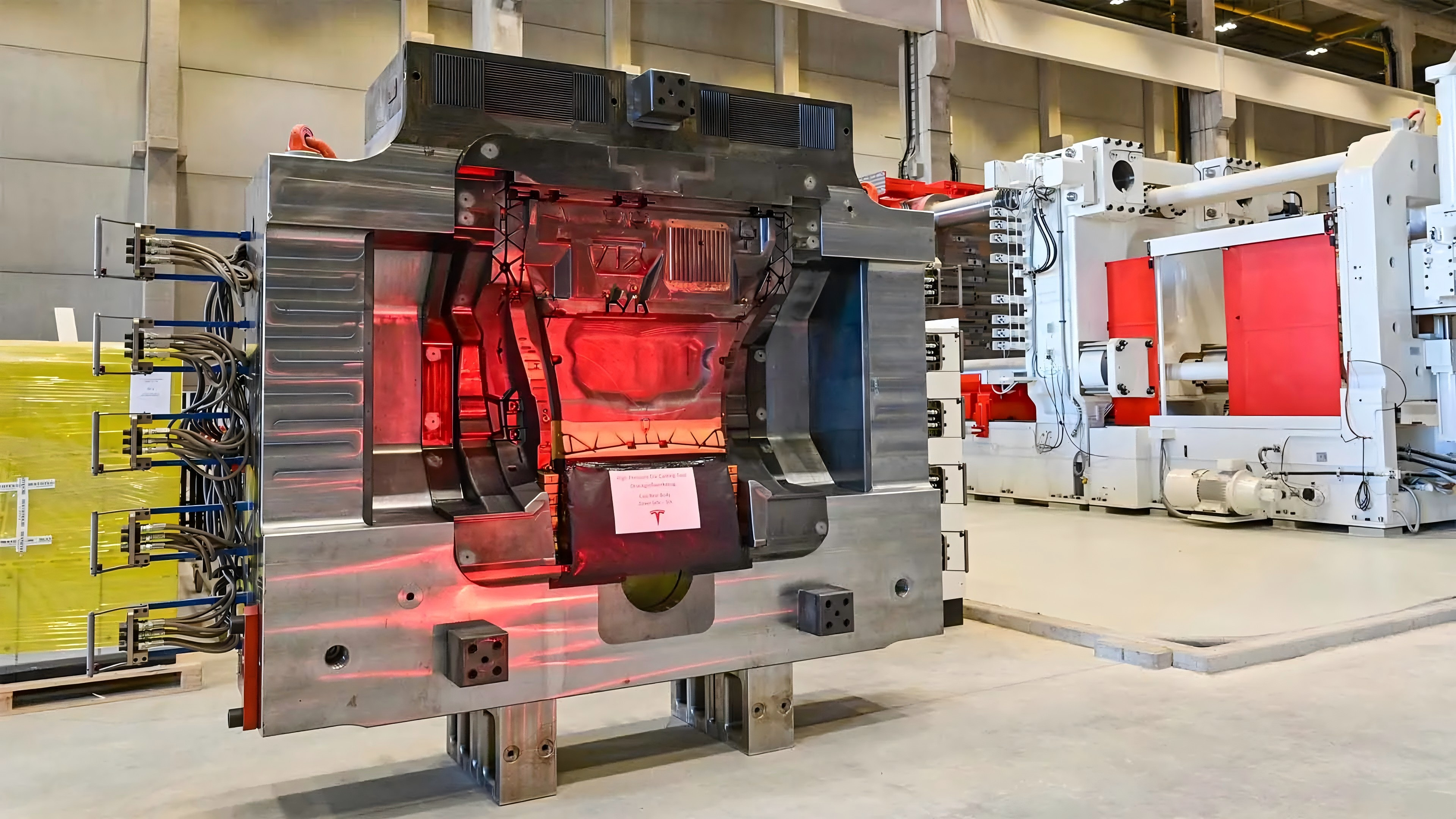

Inovace Tesla v oblasti integrovaného formování pod tlakem

Tesla revoluční vylisování, zejména pomocí Gigapressu, zásadně změnila výrobu automobilů tím, že výrazně zjednodušila výrobu dílů. Tento inovativní přístup umožnil Tesla výrazně zjednodušit konstrukce, a to tak, že počet dílů v určitých strukturách se snížil z 70 na pouhé 2. Tyto inovace vedly k velkým ziskům v logistice nasazení a tuhosti konstrukce. Tesla se stala referenčním bodem pro konkurenční výhodu díky svým inovativním postupům, které nyní musí sledovat i ostatní výrobci v oboru. Nejlepšími hráči na automobilovém trhu jsou ti, kdo si uvědomují, jak může vylisování být strategicky začleněno do jejich podnikání za účelem optimalizace operací – neustále snižují náklady a zvyšují výkon.

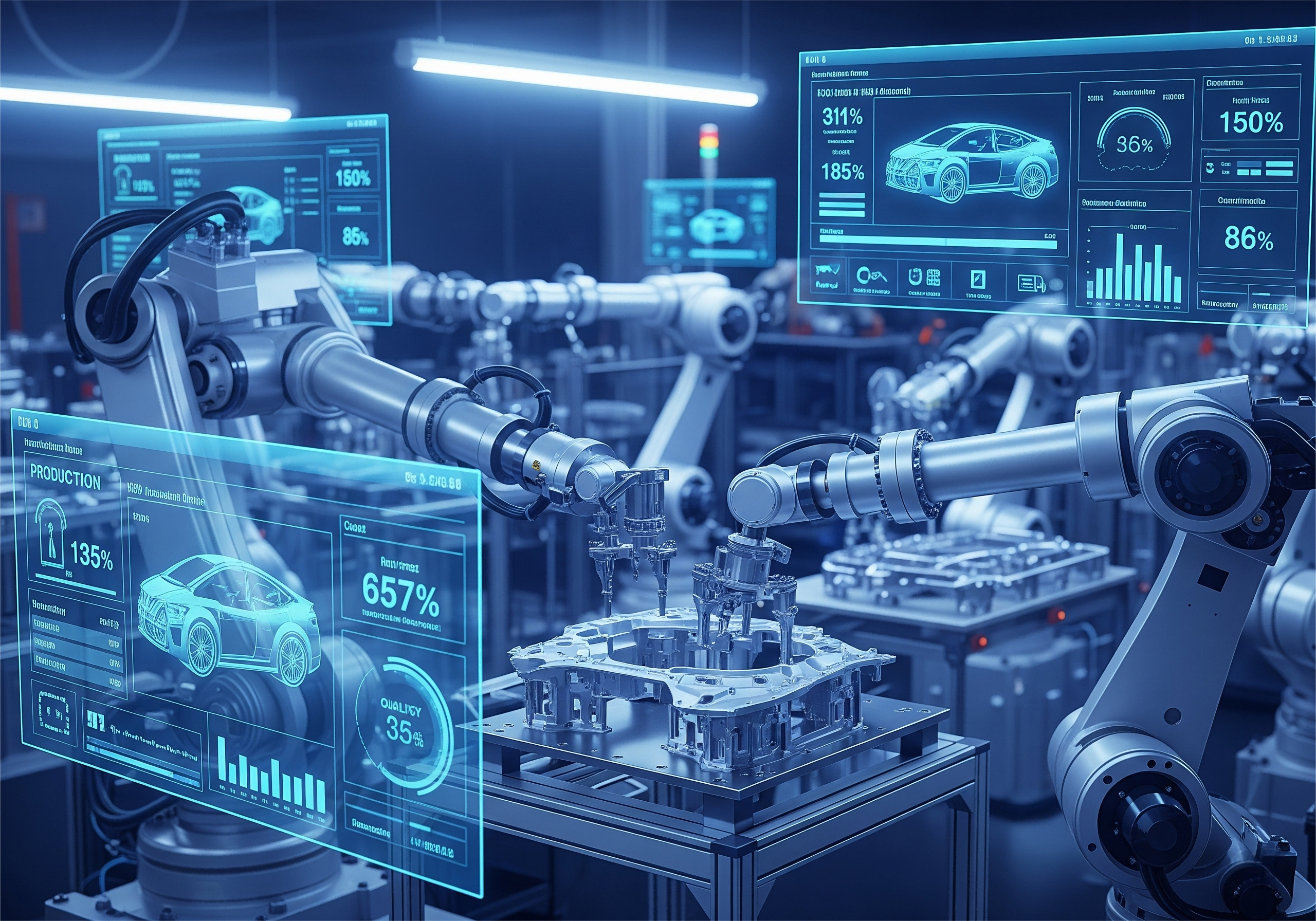

Role automatizace při zjednodušování výroby

Robotické systémy a zařízení řízená umělou inteligencí jsou široce využívány k zlepšení přesnosti a konzistence procesu tlakového lití a ke snížení nákladů na práci. Tyto techniky umožňují společnostem dosáhnout ještě vyšší úrovně přesnosti, přičemž zachovávají kvalitu produktu, což je klíčové pro hladký chod výrobních řetězců. Sledování v reálném čase a analytické zpracování dat dále zvyšují efektivitu výroby tím, že snižují prostojy o 20 % a zajistí výstup vysoké kvality. Co se týče budoucnosti, další vývoj v oblasti automatizace pravděpodobně přinese další úspory; existují však určité výzvy, jako například obtíže s integrací a školením zaměstnanců. Právě tyto trendy pravděpodobně v příštím desetiletí transformují výrobní průmysl a všichni jeho účastníci budou muset upravit svůj přístup, aby si udrželi konkurenceschopnost.

Hlavní výhody lití do form pro automobilovou efektivitu

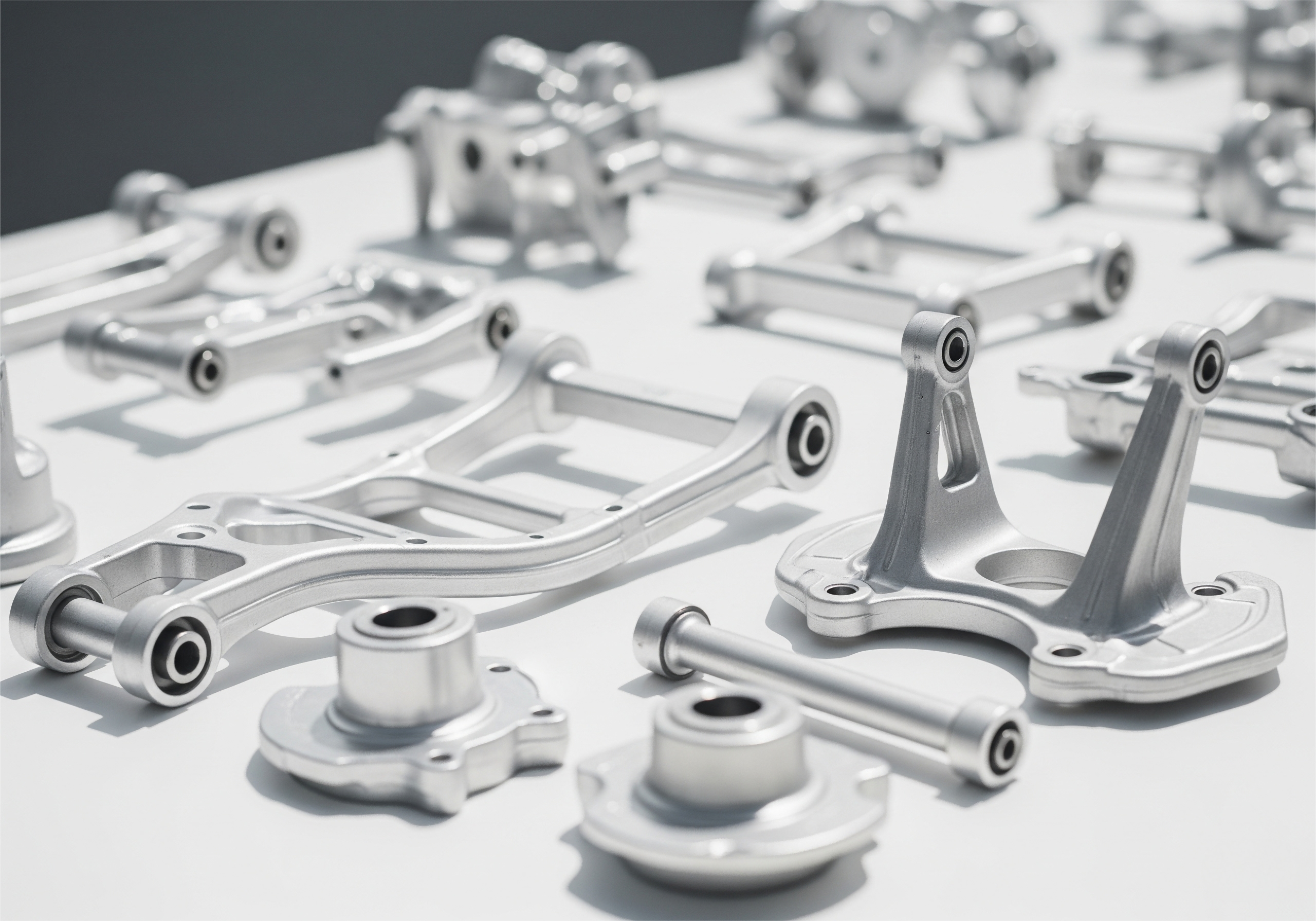

Snížení počtu a hmotnosti součástek

Lití pod tlakem má jasnou výhodu oproti konvenčním výrobním technikám tím, že vyrábí složité komponenty, které nahrazují mnoho dílů vozidla. Nižší počet komponent zjednodušuje výrobu a snižuje potenciální místa poruch. Za druhé, lehčí komponenty pomáhají šetřit hmotnost, což je obzvláště užitečné při snaze o zlepšení palivové účinnosti a výkonu automobilu. Výzkumy ukazují, že snížení hmotnosti vozidla o 10 % může vést ke zlepšení palivové účinnosti přibližně o 6–8 %. Hlavní automobilové společnosti, jako je Tesla, využívají výhody integrace technologií lití pod tlakem, čímž dosahují vyšší účinnosti s lehčími modely vozidel, které splňují přísné environmentální požadavky.

Zvýšení strukturní integrity a bezpečnosti

Výhody odlitků z hliníkové slitiny Odlitky z hliníkové slitiny jsou silnější než plastové díly a mají tužší materiálové vlastnosti, což je rozhodující pro udržení tolerance a konstrukce v automobilovém průmyslu. Odlitky z hliníkové slitiny odolávají náročným bezpečnostním testům – jak vyžadují předpisy pro bezpečnost vozidel při nárazu. Vyšší spolehlivost těchto dílů je nezbytná pro zajištění dlouhé životnosti a bezpečnosti vozidla uživatele. Odlitky z hliníkové slitiny jsou často testovány podle přísných automobilových norem, aby byla zaručena jejich trvanlivost a bezpečnost za nejnepříznivějších podmínek, kterým moderní vozidla čelí, a dále tak podporují využití odlitků z hliníkové slitiny v moderních automobilech.

Kostefektivní řešení pro hromadnou výrobu

Lití do forem je výhodnější pro sériovou výrobu a poskytuje lepší náklady na jednotku ve srovnání s jinými metodami lití, a to na základě času výroby a odpadu materiálu. Tato efektivita také znamená, že je pro výrobce velmi nákladově efektivní, protože proces lití do forem eliminuje potřebu broušení po výrobě, což znamená méně využitých zdrojů. Průmyslové zprávy uvádějí, že firmy, které investují do těchto metod lití do forem, ušetří peníze, čímž kompenzují náklady na investice. Díky klesajícímu cyklickému času procesu výrobní automatizace se lití do forem ukazuje jako nízkonákladový, automobilové výrobě přátelský proces pro dosažení vysoce kvalitního výstupu.

Inovace v technologii odlévání pod tlakem

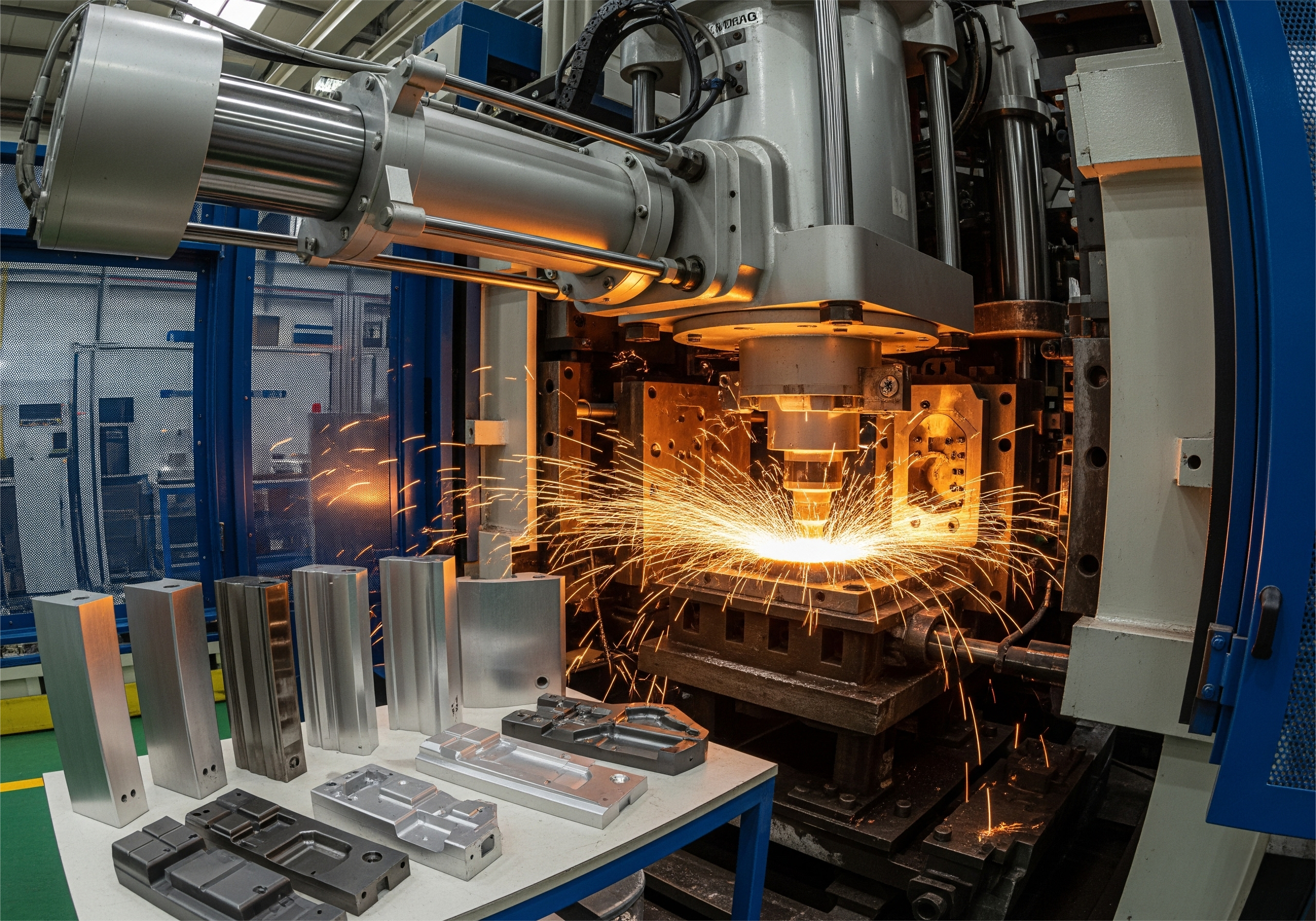

Vysokotlaké stroje na tlačové lití aluminu

Lisovací zařízení pro hliníkové odlévání pod vysokým tlakem přepsala pravidla flexibility výroby. Tato zařízení přinášejí nové špičkové funkce, které sníží dobu cyklu, čímž umožní vyšší výrobní výkon a konkurenceschopnější ceny dílů. Z hlediska značek automobilů jsou klíčová nedávná technologická opatření, která naznačují, že v budoucnu by se mohlo zvýšit množství nových vozidel až o polovinu – což je velký krok vpřed pro výrobce usilující o udržení konkurenceschopnosti na rychle se měnícím automobilovém trhu. S nárůstem počtu nároků na výkonnost a materiál pro automobilové díly je nezbytné, aby jakýkoli výrobce, který chce na trhu uplatnit, sledoval tyto trendy.

Lití do form Acu zinkem pro komplexní díly

Zincové tlakové lití získalo velkou pozornost díky své schopnosti přesněji vytvářet rozměrově složité díly než jiné procesy. Tyto procesy jsou obzvláště výhodné pro automobilový průmysl, kde je poptávka po menších a složitějších komponentách. Například bylo tlakové lití zinku účinně využito jako náhrada tradičních ocelových dílů s výhodou nižší hmotnosti a nákladů na materiál. Kromě toho je zinek jedním z nejvíce recyklovatelných kovů a spotřebovává méně energie ve srovnání s jinými kovy, jako je hliník, a nabízí tak ekologickou alternativu pro výrobce, kteří chtějí snížit svou environmentální stopu.

Vývoj materiálů a slitin

Postupné zdokonalování nových slitin pro tlakové lití se stalo rozhodujícím faktorem pro obecné zlepšení výkonnosti automobilových dílů. Nové lehké a vysoce pevné slitiny přispívají k efektivitě vozidel a odpovídají průmyslovým požadavkům na udržitelnost. Společnými úsilími automobilových OEM výrobců a dodavatelů materiálů byly vyvinuty vysoce výkonné slitiny určené pro účely tlakového lití. Výzkum opakovaně ukázal pozitivní výsledky spojené s vylepšenými mechanickými vlastnostmi a konkurenceschopností těchto nových slitin, čímž se staly cenným nástrojem pro výrobce, kteří se zavazují k dosažení vnímané vyšší kvality a úrovně efektivity, kterou automobilové díly vyžadují.

Vliv na elektrická vozidla a růst trhu

Lití do form EV bateriích a rámů

Litní výroba je nezbytná pro výrobu baterických truhlic a rámů v elektrických vozidlech (EV), což zlepšuje jejich výkon a bezpečnost. Všechno toto pomůže snížit přebytečnou hmotnost, což je velmi důležité při maximalizaci dosahu a výkonu dostupného od EV. Vaše litinová konstrukce zvyšuje odolnost a bezpečnost a poskytuje ochranné obaly pro baterii proti dopadům a vnějším podmínkám. Například výrobci jako Tesla začlenili do své produkce technologii lití, čímž dosáhli významných výhod v oblasti bezpečnosti a účinnosti.

Regionální výrobní centra a trendy v průmyslu

Automobilový průmysl zažívá pozoruhodný růst v oblasti kování pod tlakem v Severní Americe a Evropě. Tyto lokality jsou předními hráči, co se týče vývoje kování pod tlakem, investují do technologií stejně jako do infrastruktury s ohledem na rostoucí trh elektrických vozidel (EV). Evropa je příkladem – tento průmysl je významným přispěvatelem k ekonomice a k bateriím EV, což je strategický trend růstu. Podle předpovědí průmyslu bude tempo kování pod tlakem zrychleno a bude velmi v souladu s rostoucím požadavkem na výrobu EV v budoucnosti, což změní průmyslové struktury a podpoří regionální ekonomický rozvoj.

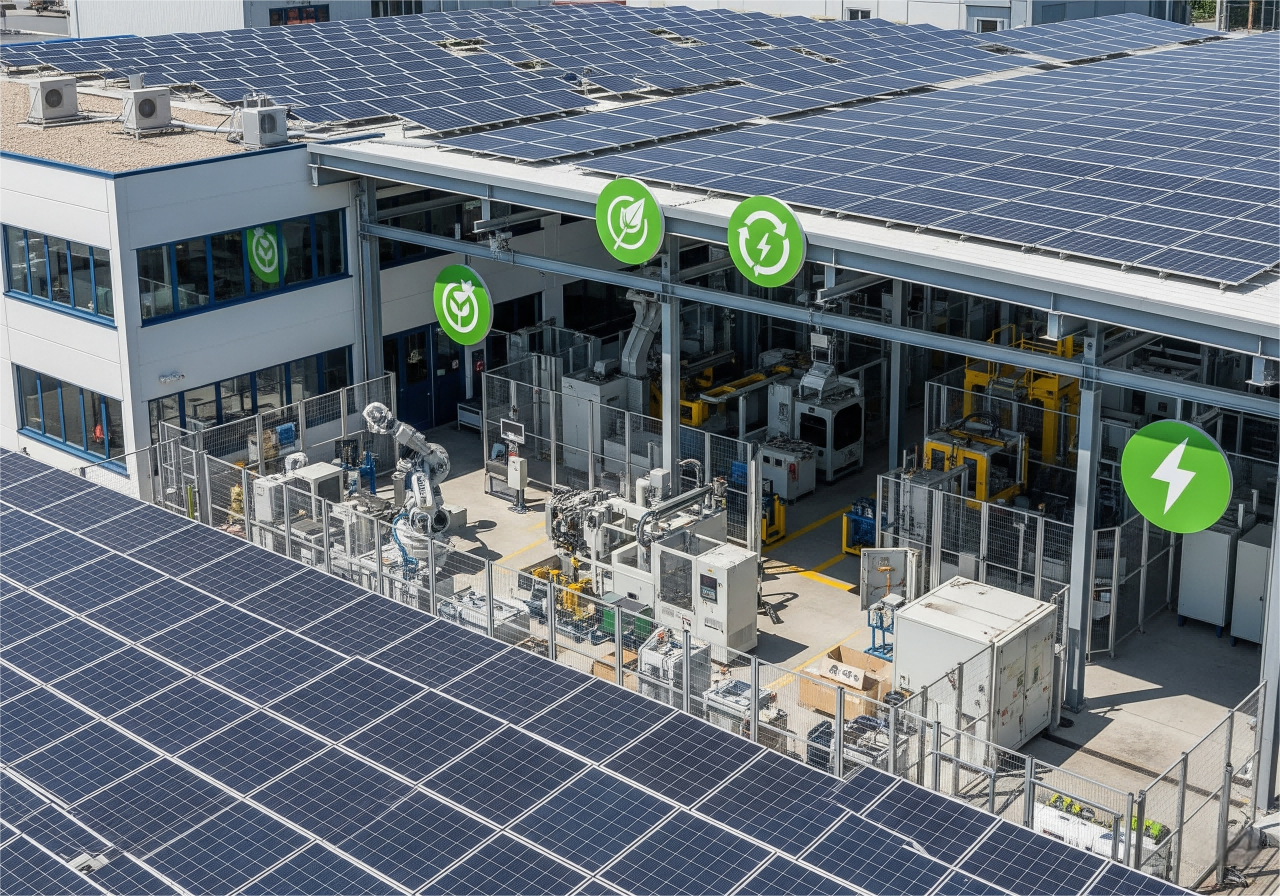

Udržitelnost a budoucí trendy automatizace

V oblasti tlakového lití je patrný výrazný trend směřující k naplnění požadavků automobilového trhu na udržitelnost, což nutí průmysl přijímat ekologičtější výrobní techniky. V rámci přechodného opatření má DEKRA implementován program udržitelnosti zaměřený na úspory odpadu a energie, který je v souladu s firemními environmentálními cíli pro automobilovou výrobu. Další inovace v oblasti automatizace představují významné zisky v efektivitě tlakového lití, snižují náklady na práci a umožňují sledování a okamžité úpravy v reálném čase za účelem zlepšení kontroly kvality. Environmentální normy a obavy mají pro tento průmysl nejvyšší prioritu, což vede k rozvoji ekologických postupů a pozitivním výsledkům pro životní prostředí.

Závěr: Přijetí budoucnosti tlakového lití v automobilovém průmyslu

Vzhledem k tomu, že výrobci automobilů usilují o naplnění požadavků elektromobility, snižování hmotnosti a udržitelnosti, tlakové lití pod tlakem, zejména ve své automatizované a vysokotlaké formě, se stává základním kamenem inovací. Společnosti, které investují do těchto pokročilých technologií, budou lépe postaveny tak, aby dosáhly provozní efektivity, dodržování environmentálních norem a dlouhodobé konkurenceschopnosti na globálním trhu.