Переход к автоматизированному литью под давлением в автомобилестроении

Традиционная штамповка против современного литья под давлением

Штампованные детали. Традиционная форма является основой автомобилестроения, поскольку на протяжении десятилетий это был устойчивый метод формирования автомобильных деталей. Однако такой метод сопряжён с отходами материала, а также сложностью реализации сложных форм. Литьё под давлением всё чаще дополняет и, в некоторых случаях, заменяет традиционные методы штамповки, демонстрируя более высокую эффективность при производстве изделий со сложными формами и меньшими потерями материала. Одно исследование заставило меня задуматься о том, может ли литьё под давлением сократить время производства на 30% по сравнению с традиционными методами. Кроме того, прогресс в технологии литья алюминиевых сплавов позволил значительно снизить количество дефектов и увеличить объёмы производства, обеспечивая выпуск продукции превосходного качества практически без дефектов. Эти достижения подчёркивают, что будущее производства движется в сторону более устойчивых и эффективных процессов.

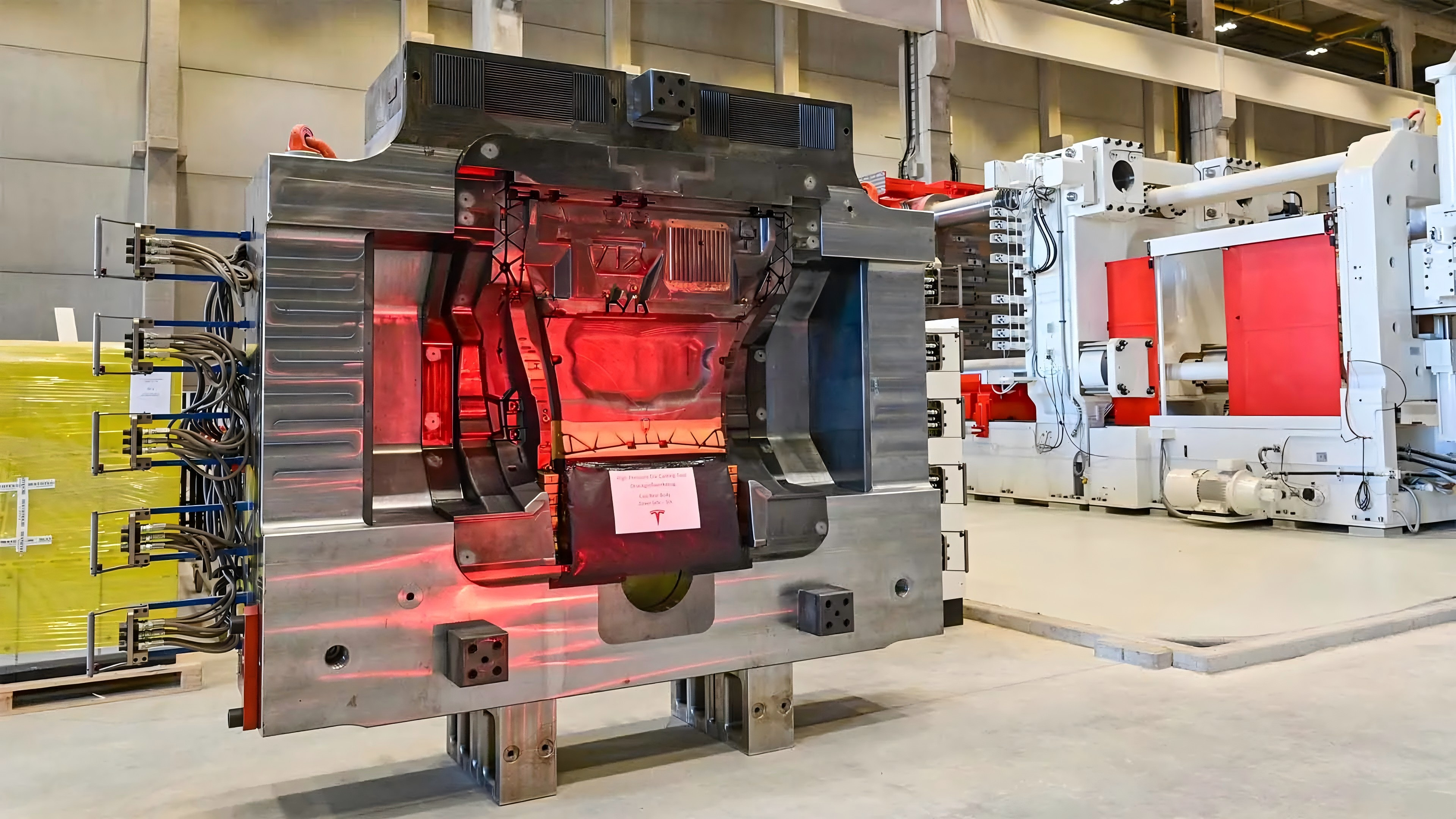

Инновации Tesla в области интегрированного литья под давлением

Инновация Tesla в литье под давлением, особенно с использованием Gigapress, кардинально изменила автопроизводство, значительно упростив производство деталей. Новый подход позволил Tesla существенно упростить конструкцию компонентов, сократив количество деталей в некоторых узлах с 70 до 2. Эти разработки привели к значительным преимуществам в логистике внедрения и жесткости конструкции. Tesla стала эталоном конкурентного преимущества благодаря своим инновационным практикам, которым теперь обязаны следовать другие производители в отрасли. Лидеры в автомобильной индустрии — это те компании, которые осознают, как можно стратегически интегрировать литье под давлением в свою деятельность для оптимизации операций — постоянно снижая затраты и повышая эффективность.

Роль автоматизации в оптимизации производства

Роботизированные системы и оборудование, управляемое ИИ, широко используются для повышения точности и стабильности процесса литья под давлением и снижения трудозатрат. Эти методы позволяют компаниям достичь еще более высокого уровня точности, сохраняя качество продукции, что критически важно для бесперебойной работы производственных линий. Контроль в реальном времени и аналитика данных дополнительно повышают эффективность производства за счет сокращения простоев на 20 процентов и обеспечения выпуска продукции высокого качества. В перспективе дальнейшее развитие автоматизации, вероятно, принесет дополнительные преимущества; однако существуют определенные трудности, такие как сложности интеграции и обучение персонала. Именно такие тенденции, вероятно, преобразят индустрию производства в ближайшее десятилетие, и все участники отрасли должны будут адаптироваться, чтобы оставаться конкурентоспособными.

Основные преимущества литья под давлением для повышения эффективности в автомобилестроении

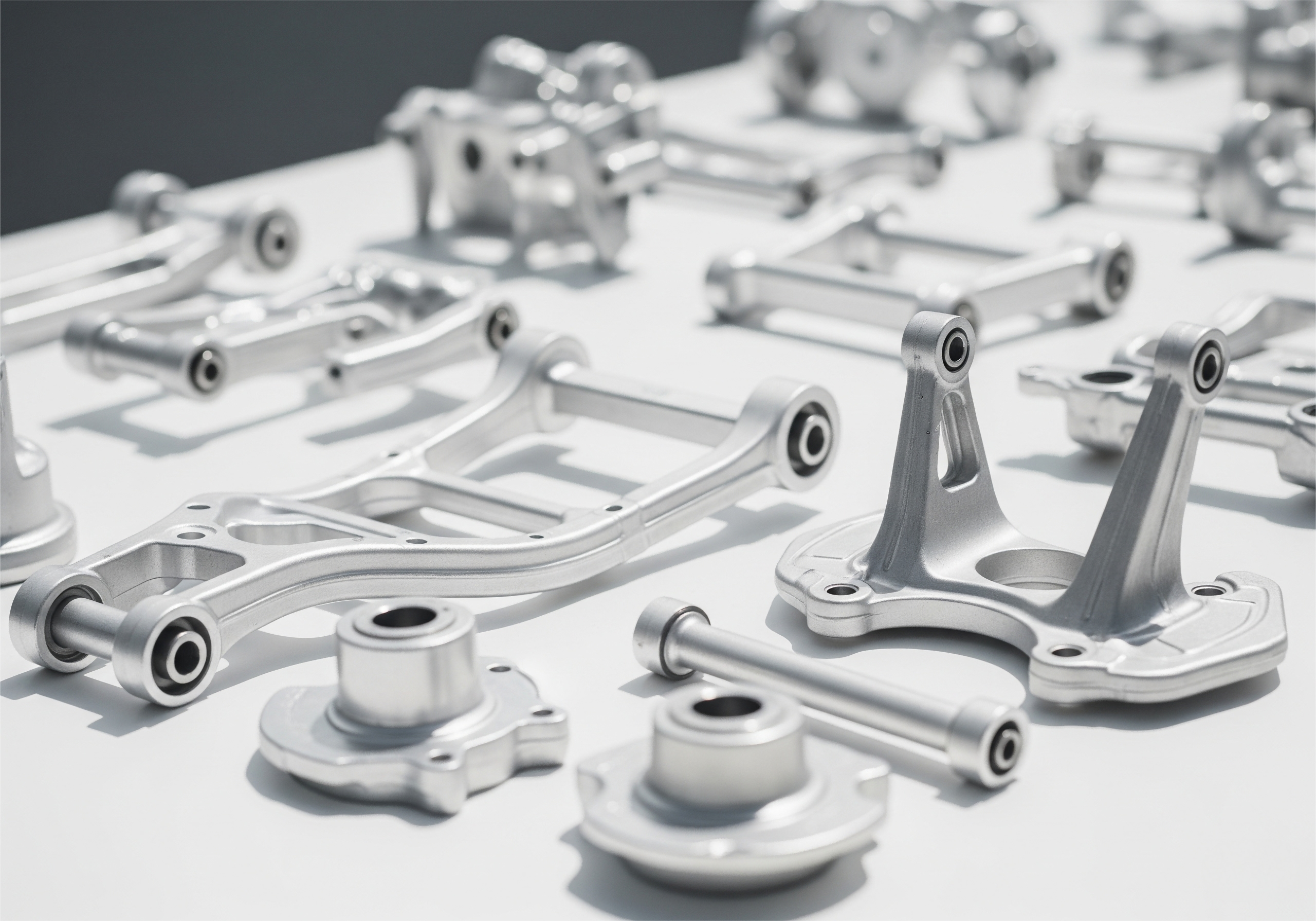

Сокращение количества компонентов и веса

Литье под давлением имеет очевидное преимущество перед традиционными методами производства, позволяя создавать сложные компоненты, приходящие на смену множеству деталей автомобиля. Снижение количества компонентов упрощает производство и уменьшает количество потенциальных точек отказа. Во-вторых, более легкие компоненты способствуют снижению общего веса, что особенно важно при стремлении повысить топливную эффективность и эксплуатационные характеристики автомобиля. Исследования показывают, что уменьшение массы транспортного средства на 10% может привести к повышению топливной эффективности примерно на 6–8%. Крупные автомобильные компании, такие как Tesla, уже оценили преимущества интеграции технологий литья под давлением, достигнув большей эффективности за счет более легких моделей автомобилей, соответствующих строгим экологическим требованиям.

Повышение конструктивной прочности и безопасности

Преимущества деталей, изготовленных методом литья под давлением Детали, изготовленные методом литья под давлением, прочнее пластиковых деталей и обладают более жесткими материалами, что имеет наибольшее значение при соблюдении допусков и конструкции в автомобилестроении. Детали литья под давлением выдерживают строгие испытания на безопасность — как того требуют стандарты безопасности при столкновениях в автомобилестроении. Более высокая надежность этих деталей играет решающую роль в обеспечении длительного срока службы и безопасности транспортного средства для потребителя. Детали литья под давлением часто проходят испытания по строгим автомобильным стандартам, чтобы гарантировать их прочность и безопасность в самых тяжелых условиях, которым современный автомобиль может быть подвержен, что дополнительно подтверждает применение литья под давлением в современных автомобилях.

Эффективные решения для массового производства с учетом затрат

Литье под давлением более удобно для массового производства и обеспечивает лучшую стоимость на единицу продукции по сравнению с другими методами литья, исходя из времени производства и расхода материалов. Такая эффективность также означает высокую экономическую эффективность для производителей, поскольку процесс литья под давлением устраняет необходимость механической обработки после производства, а значит, требует меньше ресурсов. В отраслевых отчетах указывается, что компании, инвестирующие в такие методы литья под давлением, экономят деньги, компенсируя затраты на внедрение. С уменьшением времени цикла автоматизированного производства литье под давлением доказывает свою низкую стоимость и удобство применения в автомобилестроении для получения продукции высокого качества.

Инновации в технологии литья на давление

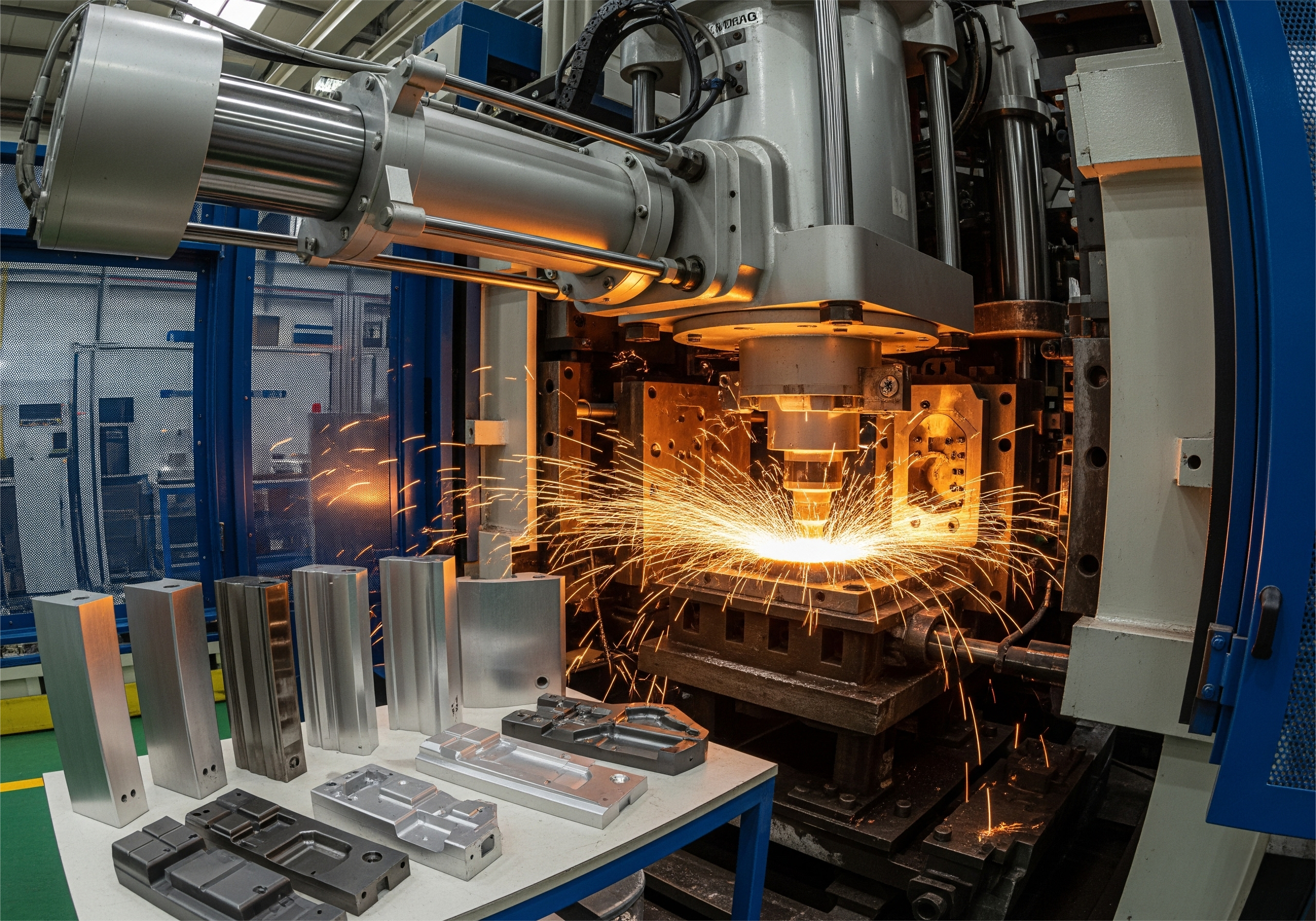

Высоконапорные машины для литья алюминия

Литейные машины высокого давления из алюминия изменили правила гибкости производства. Эти машины обладают новыми передовыми функциями, которые позволят сократить время цикла, обеспечивая более высокую производительность и конкурентоспособную цену деталей. Особенно важно для автомобильных брендов, что благодаря последним разработкам в будущем выпуск новых автомобилей может увеличиться почти на половину — это большой шаг вперед для производителей, стремящихся оставаться конкурентоспособными на быстро меняющемся автомобильном рынке. По мере увеличения количества требований к эксплуатационным характеристикам и материалам автозапчастей, не отставать от этих изменений становится жизненно важным для любого производителя, который хочет занять свое место на рынке.

Процессы литья под давлением из цинка для сложных деталей

Методы литья цинка под давлением получили широкое распространение благодаря способности создавать более точные по размерам сложные детали, чем другие процессы. Такие процессы наиболее выгодны для автомобильной промышленности, где востребованы более мелкие и сложные детали. Например, литье цинка под давлением эффективно применяется в качестве замены традиционных стальных деталей, обеспечивая снижение веса и экономию материальных затрат. Кроме того, цинк является одним из самых легко поддающихся переработке металлов, а его переплавка требует меньше энергии по сравнению с другими металлами, такими как алюминий, что делает его экологичным вариантом для производителей, стремящихся уменьшить негативное воздействие на окружающую среду.

Развитие материалов и создание сплавов

Постепенное улучшение новых литейных сплавов стало решающим фактором в общем улучшении характеристик автомобильных деталей. Новые легкие и высокопрочные сплавы способствуют повышению эффективности транспортных средств и соответствуют потребностям отрасли в устойчивом развитии. Благодаря согласованным усилиям автопроизводителей и поставщиков материалов были разработаны высокотехнологичные сплавы, предназначенные для литья под давлением. Исследования неоднократно демонстрировали положительные результаты, связанные с улучшенными механическими свойствами и конкурентоспособностью таких новых соединений, что делает их ценным инструментом для производителей, стремящихся к созданию продукции более высокого качества и уровня эффективности, требуемых для автомобильных компонентов.

Влияние на электромобили и рост рынка

Литье под давлением в корпусах и рамах аккумуляторов EV

Литье под давлением является ключевым для производства корпусов батарей и рам в электромобилях (EV), улучшая их производительность и безопасность. Все это поможет снизить избыточный вес, что очень важно для максимизации запаса хода и производительности, которую может предложить электромобиль. Ваше литое под давлением строение повышает прочность и безопасность, а также обеспечивает защиту батареи от ударов и внешней среды. Например, производители, такие как Tesla, внедрили технологию литья под давлением в свой ассортимент продукции, что принесло значительные преимущества в области безопасности и эффективности.

Региональные производственные хабы и тенденции отрасли

Автомобильная промышленность переживает значительный рост литья под давлением в Северной Америке и Европе. Эти регионы являются пионерами в развитии литья под давлением, инвестируя в технологии и инфраструктуру с учетом растущего рынка электромобилей (EV). Возьмем, к примеру, Европу - отрасль является важным contributor'ом экономики и производству батарей для EV, что является стратегическим направлением роста. В соответствии с перспективами отрасли, темп литья под давлением будет ускоряться, и это будет полностью соответствовать увеличению спроса на производство EV в будущем, что изменит промышленную структуру и способствует региональному экономическому развитию.

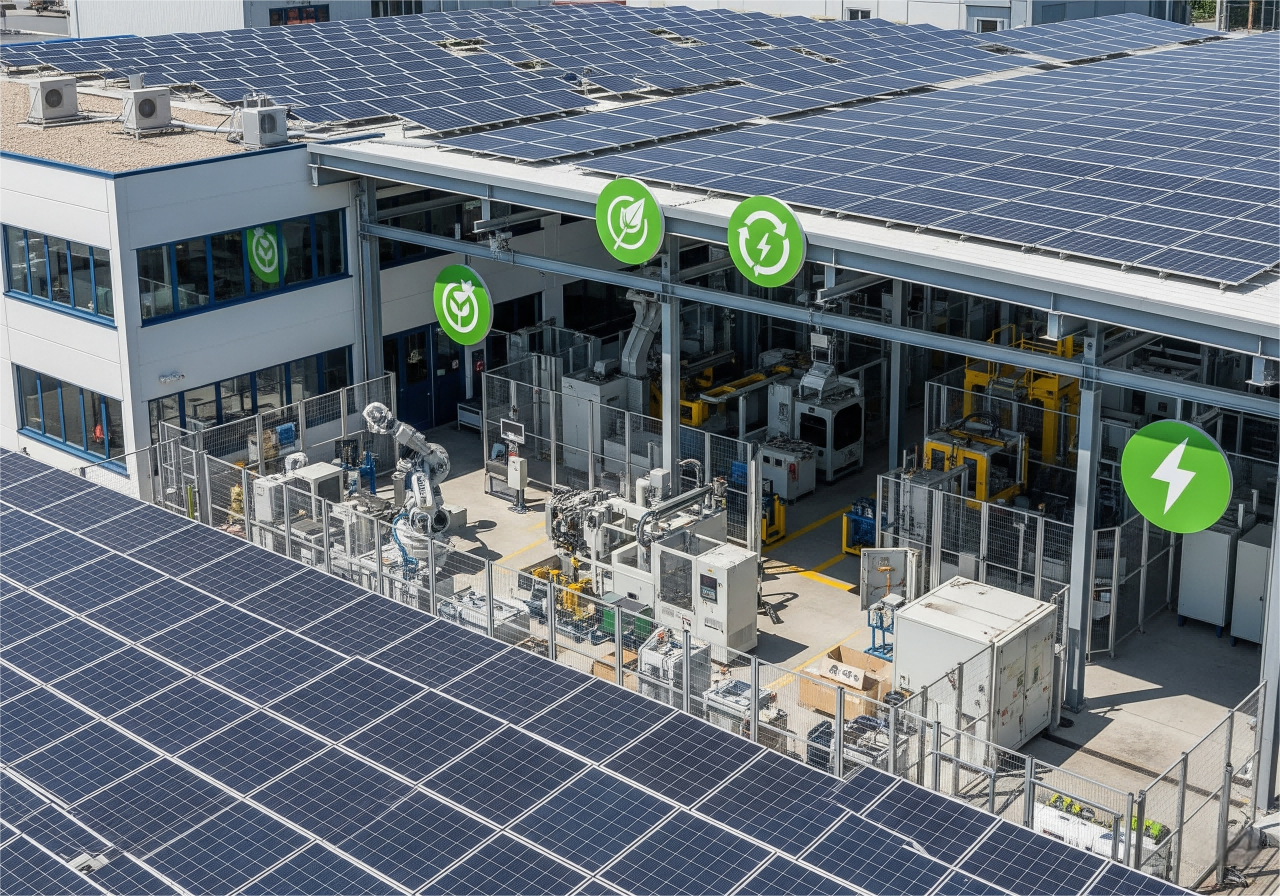

Устойчивость и будущие тренды автоматизации

В литье под давлением наблюдается значительная тенденция к соответствию требованиям автомобильного рынка в плане устойчивого развития, что побуждает отрасль переходить на более экологически чистые производственные технологии. В рамках переходного соглашения DEKRA реализует программу устойчивого развития, направленную на сокращение отходов и энергопотребления, что соответствует корпоративным экологическим целям в области автомобильного производства. Кроме того, инновации в автоматизации обеспечивают значительное повышение эффективности литья под давлением, снижают затраты на рабочую силу и позволяют осуществлять мониторинг и корректировку параметров в реальном времени для улучшения контроля качества. Экологические стандарты и проблемы имеют первостепенное значение для отрасли, что способствует внедрению экологически чистых практик и положительным результатам в сфере охраны окружающей среды.

Заключение: Принятие будущего автомобилестроительного литья под давлением

По мере того, как автопроизводители стремятся удовлетворить требования электромобильности, облегчения конструкции и устойчивого развития, литье под давлением — особенно в автоматизированной и высокого давления форме — становится основой инноваций. Компании, которые инвестируют в эти технологии, окажутся в более выгодном положении для достижения операционной эффективности, соблюдения экологических стандартов и долгосрочной конкурентоспособности на глобальном рынке.