Перехід до автоматизованого формування під тиском у автомобільному виробництві

Традиційне штампування проти сучасного формування під тиском

Штампувальні деталі. Традиційна прес-форма є основою автомобільного виробництва, адже протягом десятиліть це був стабільний метод формування автозапчастин. Проте такий метод ускладнюється витратами матеріалу та складністю реалізації складних форм. Ливарне виробництво все більше доповнює і, у деяких застосуваннях, замінює традиційні методи штампування, демонструючи кращу ефективність у виготовленні виливків з меншими втратами матеріалу. Одне дослідження змусило мене запитати, чи може лиття під тиском скоротити час виробництва на цілих 30% порівняно з традиційними методами. Крім того, досягнення в технологіях алюмінієвого лиття під тиском забезпечили значне зменшення дефектів і збільшення виробничих потужностей, що дає змогу отримувати продукцію високої якості майже без дефектів. Ці досягнення підкреслюють, що майбутнє виробництва рухається в бік більш стійких та ефективних процесів.

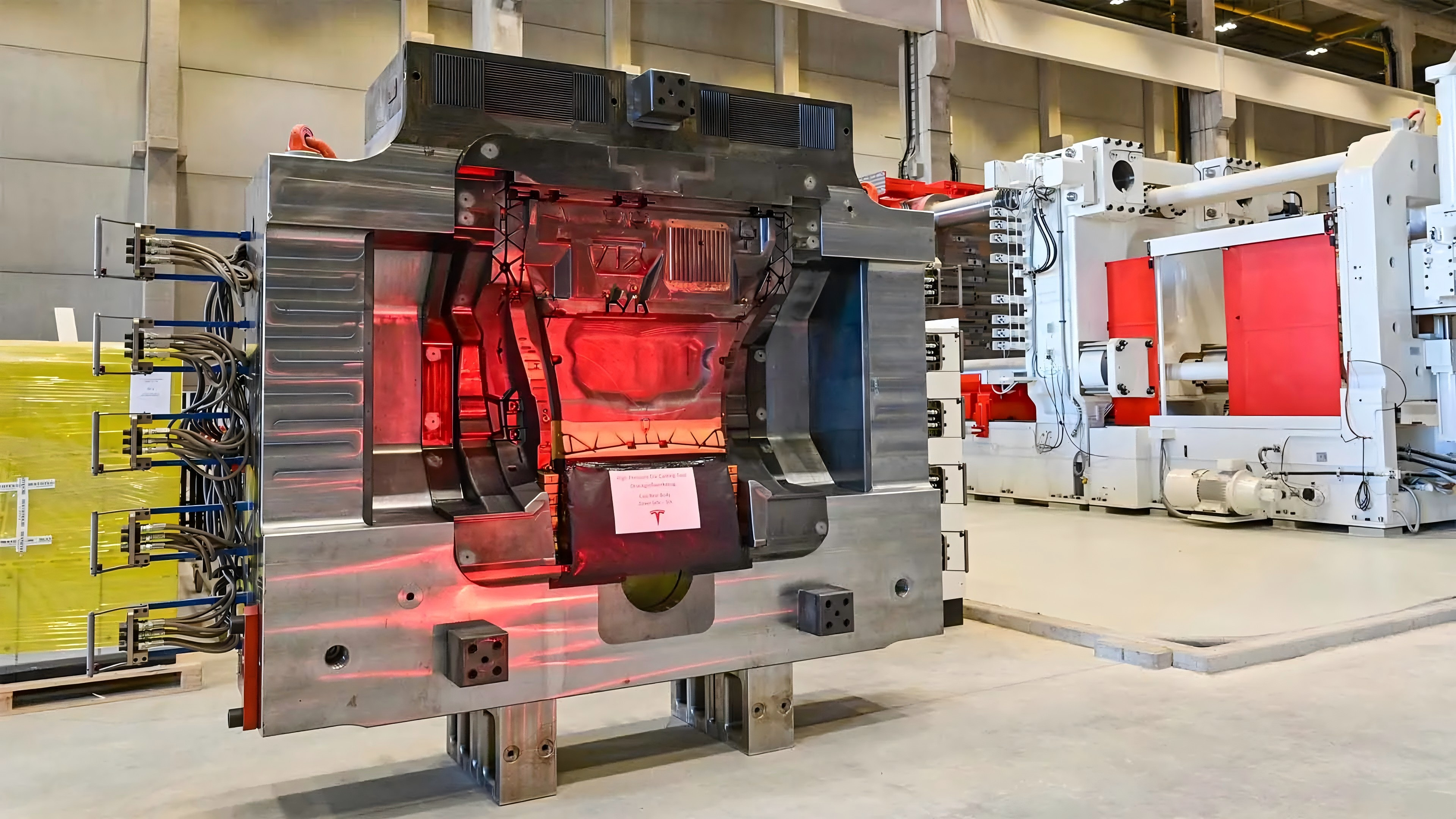

Інновація Tesla в інтегрованому формуванні під тиском

Інновація Tesla у литті під тиском, особливо з використанням Gigapress, суттєво спростила виробництво автозапчастин. Цей новий підхід дозволив Tesla значно зменшити кількість деталей, скоротивши їхню кількість у деяких конструкціях із 70 до 2. Ці удосконалення призвели до суттєвих досягнень у логістиці впровадження та жорсткості конструкцій. Tesla стала еталоном конкурентних переваг завдяки своїм інноваційним практикам, яким тепер змушені слідувати інші виробники в галузі. Лідери автомобільної індустрії — це ті, хто усвідомлює, як стратегічно інтегрувати лиття під тиском у бізнес для оптимізації операцій — постійно знижуючи витрати й підвищуючи продуктивність.

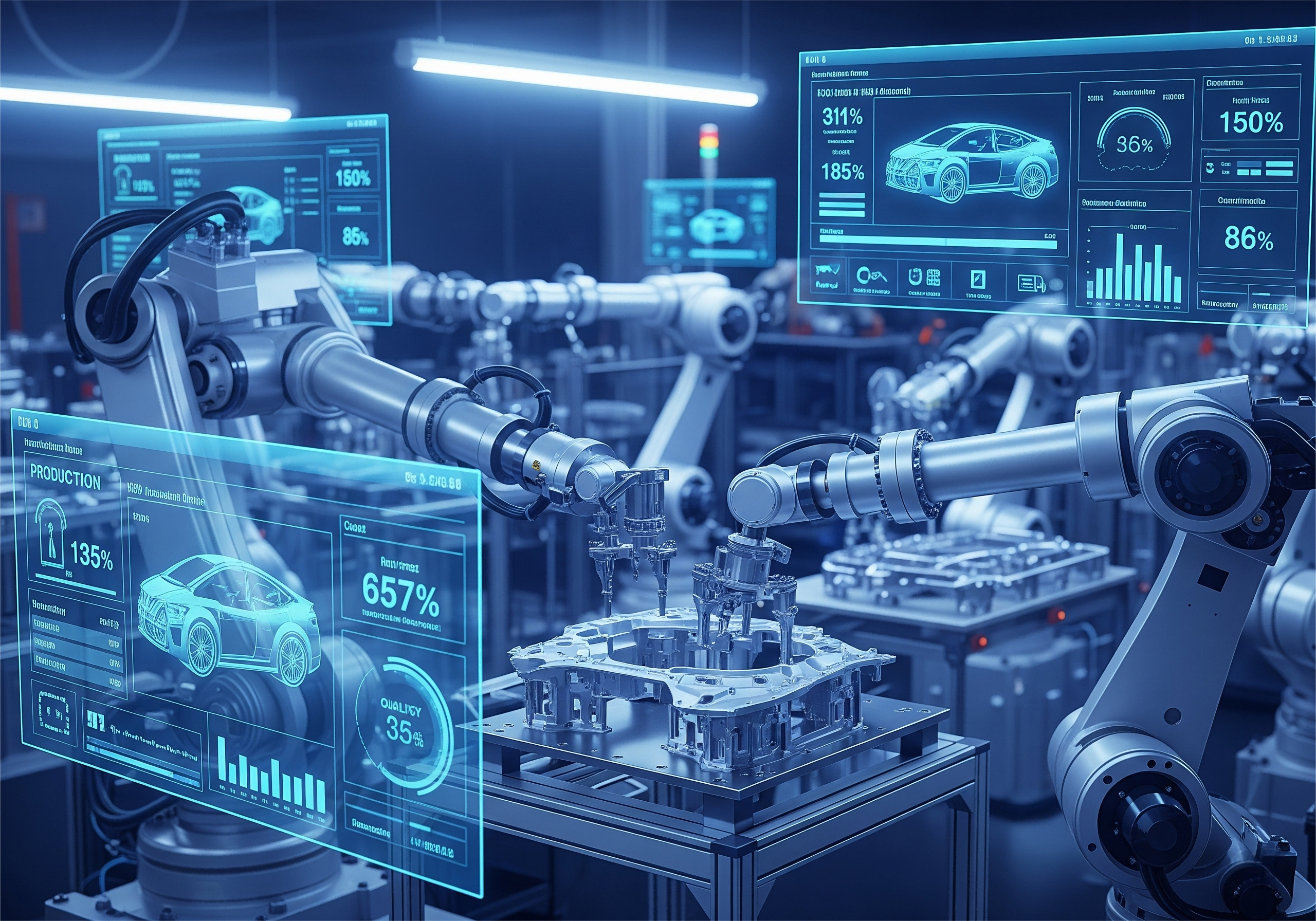

Роль автоматизації у спрощенні виробництва

Роботизовані системи та обладнання, кероване штучним інтелектом, широко використовуються для підвищення точності й стабільності процесу лиття під тиском та зменшення витрат на робочу силу. Ці методики дозволяють компаніям досягти ще більшої точності, зберігаючи якість продукції, що є критичним для ефективного функціонування виробничих ланцюгів. Моніторинг у реальному часі та аналіз даних також суттєво покращують виробництво, скорочуючи час простою на 20% і забезпечуючи високоякісний випуск продукції. У майбутньому розвиток автоматизації, ймовірно, принесе додаткові ефективні рішення; однак існують певні труднощі, такі як складність інтеграції та навчання персоналу. Саме ці тенденції, найімовірніше, перетворять виробничу галузь протягом наступного десятиліття, а всі її учасники будуть змушені адаптуватися, щоб залишатися конкурентоспроможними.

Основні переваги сплаву подрібним способом для ефективності автомобілебудування

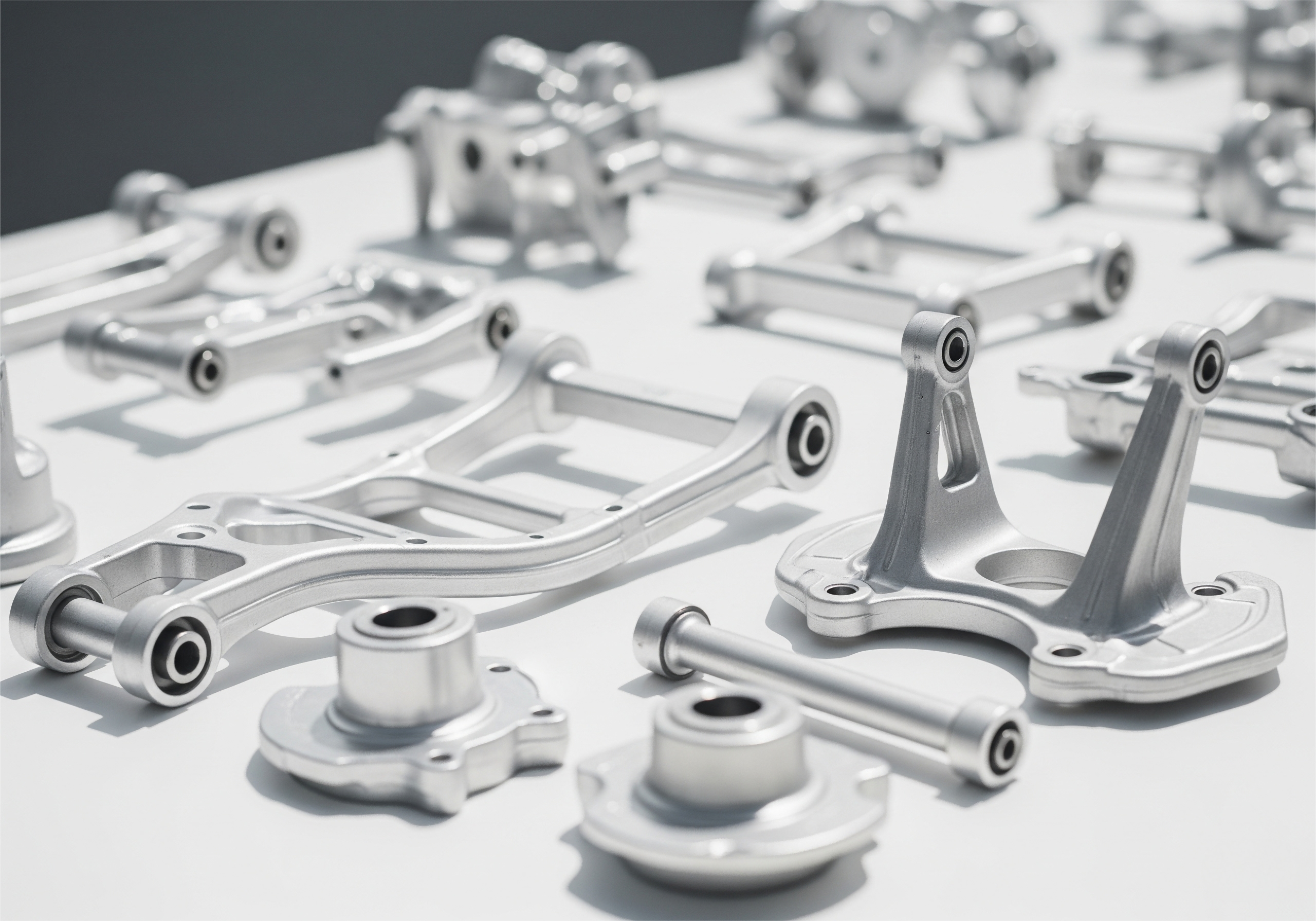

Зменшення кількості компонентів та ваги

Лиття під тиском має очевидну перевагу над традиційними методами виробництва завдяки можливості створення складних компонентів, які замінюють багато частин автомобіля. Зменшення кількості компонентів спрощує виробництво і зменшує кількість потенційних місць відмов. По-друге, легші компоненти допомагають знизити загальну масу автомобіля, що особливо корисно для покращення паливної ефективності та експлуатаційних характеристик. Дослідження показують, що зменшення маси автомобіля на 10% може призвести до підвищення паливної ефективності на 6–8%. Великі автотехнічні компанії, такі як Tesla, уже отримали переваги від інтеграції технологій лиття під тиском, досягши більшої ефективності за рахунок легших моделей автомобілів, які відповідають суворим екологічним вимогам.

Покращення структурної цілісності та безпеки

Переваги виливних деталей Виливні деталі міцніші за пластикові та мають більш жорсткі матеріальні характеристики, що є найважливішим фактором у підтриманні допусків і конструкції в автомобільній промисловості. Виливні деталі витримують складні тести на безпеку — як цього вимагають стандарти безпеки при ДТП в автомобільній галузі. Вища надійність цих деталей є незамінною для забезпечення тривалого терміну служби й безпеки транспортного засобу споживача. Деталі лиття під тиском часто перевіряються за суворими автомобільними стандартами, щоб забезпечити міцність і безпеку в найважчих умовах, яким піддається сучасний автомобіль.

Ефективні за вартістю розв'язки масового виробництва

Лиття під тиском є більш зручним для масового виробництва і забезпечує кращу собівартість одиниці продукції порівняно з іншими методами лиття, з огляду на час виробництва й утрати матеріалів. Ця ефективність також означає, що це дуже вигідно для виробників, адже процес лиття під тиском усуває потребу у механічній обробці після виробництва, а отже, використовується менше ресурсів. У промислових звітах зазначено, що підприємства, які інвестують у ці методи лиття під тиском, економлять кошти, компенсуючи витрати на інвестиції. Зі скороченням тривалості циклів автоматизованого виробництва лиття під тиском доводить, що це економічно вигідний процес, сприятливий для автомобільного виробництва, який дає можливість отримувати високоякісну продукцію.

Інновації у технології ливання під тиском

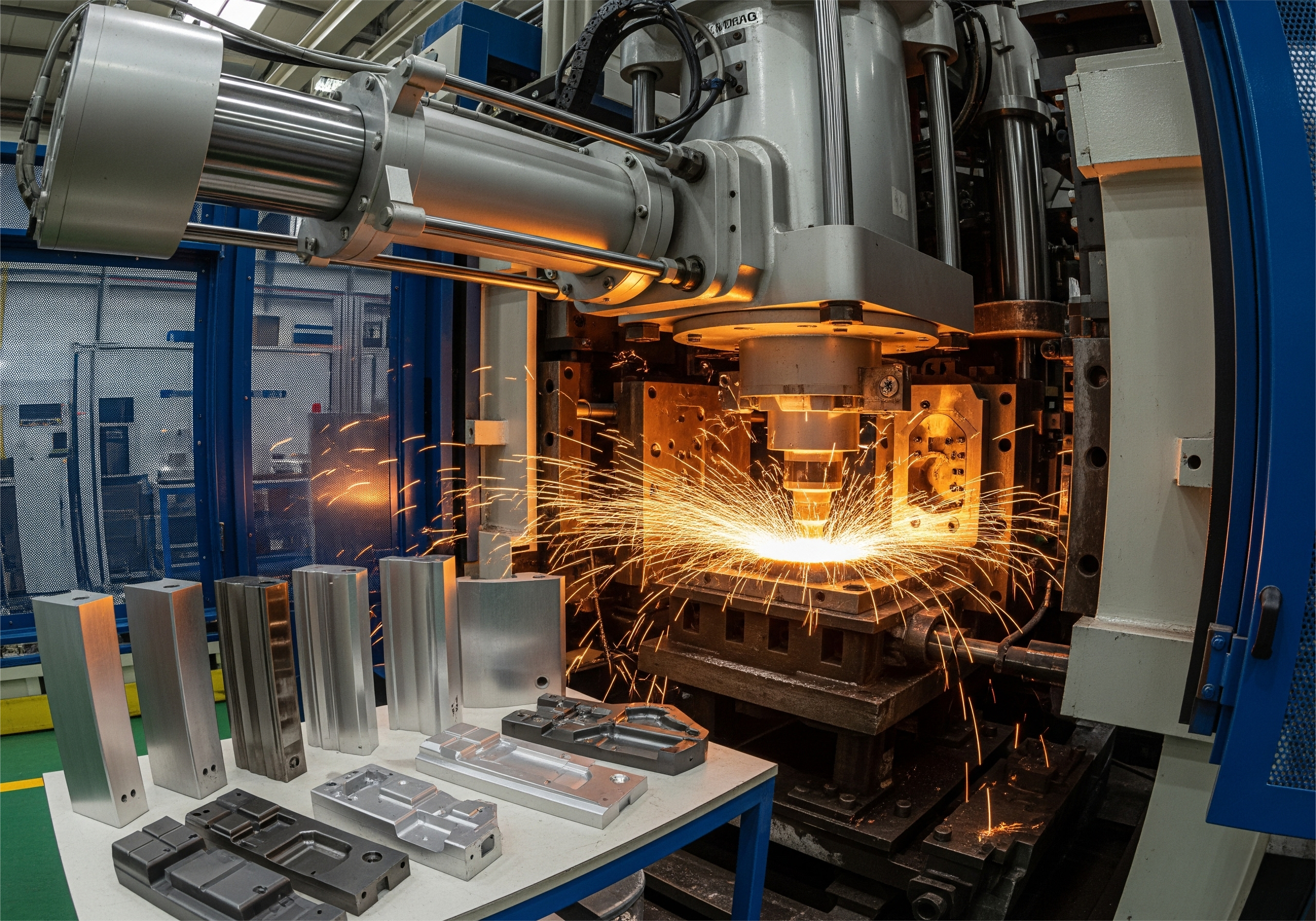

Високотискові машини для литья алюмінієвих деталей

Машини для лиття під високим тиском з алюмінію змінили правила гри щодо гнучкості виробництва. Ці машини мають передові нові функції, які скоротять час циклу, забезпечуючи більший обсяг виробництва й більш конкурентоспроможну ціну на компоненти. Важливо для автобрендів, останні досягнення дозволяють припустити, що в майбутньому випуск нових автомобілів може зрости ще на півтора рази — це великий крок уперед для виробників, які прагнуть залишатися конкурентоспроможними на швидко змінюваному ринку автомобілів. У міру зростання кількості вимог до характеристик і матеріалів автомобільних деталей, надбання цими змінами є пріоритетним завданням для будь-якого виробника, що прагне утвердитися на ринку.

Процеси штампування цинком для складних деталей

Методи лиття під тиском із цинку отримали широке визнання завдяки здатності виготовляти складніші деталі з більшою точністю розмірів, ніж при використанні інших технологій. Такі процеси є особливо вигідними для автомобільної промисловості, де існує попит на менші за розміром і більш складні деталі. Наприклад, лиття під тиском із цинку ефективно використовується як заміна традиційним стальним деталям, забезпечуючи зменшення ваги та економію вартості матеріалів. Крім того, цинк є одним із найбільш придатних до переробки металів, а також споживає менше енергії порівняно з іншими металами, наприклад, алюмінієм, що робить його екологічно чистим варіантом для виробників, які прагнуть скоротити свій екологічний слід.

Розвиток матеріалів та сплавів

Поступове вдосконалення нових сплавів для лиття під тиском стало вирішальним фактором у загальному поліпшенні характеристик автозапчастин. Нові легкі та міцні сплави сприяють ефективності транспортних засобів і відповідають потребам галузі у сталому розвитку. Завдяки спільним зусиллям автовиробників і постачальників матеріалів, були розроблені високотехнологічні сплави для лиття під тиском. Дослідження неодноразово підтверджували позитивні результати, пов'язані з поліпшеними механічними властивостями та конкурентоспроможністю таких нових матеріалів, що робить їх цінним інструментом для виробників, які прагнуть забезпечити вищу якість і рівень ефективності, властивих сучасним автомобільним компонентам.

Вплив на електромобільні транспортні засоби та рост рынку

Штампування з гірканням у корпусах та рамах батареї EV

Литня чавунна дієта є ключовою для виробництва батарейних корпусів та рам у електромобілях (EVs), покращуючи їх продуктивність та безпеку. Все це допоможе зменшити зайву масу, що дуже важливо при максимізації запасу ходу та продуктивності, яку можна отримати від EV. Ваша конструкція з литого чавуна підвищує стійкість та безпеку, а також забезпечує захист батареї від ударів та навколишнього середовища. Наприклад, виробники, такі як Tesla, ввели технологію лиття у своєму асортименті продукції, що призвело до значних переваг у сфері безпеки та ефективності.

Регіональні виробничі хаби та тенденції промисловості

Автомобільна промисловість переживає значний рост листового літніння у Північній Америці та Європі. Ці регіони є лідерами у питанні розвитку літніння, роблячи інвестиції в технології та інфраструктуру, очікувано росту ринку електромобілів (EV). Наприклад, Європа - промисловість є значним чинником економіки та для батарей EV, це стратегічна тенденція росту. За перспективами промисловості, темп літніння збільшиться, і це буде пов'язано з зростаючим попитом на виробництво EV у майбутньому, що змінить промисловий шаблон у майбутньому та сприяти региональному економічному розвитку.

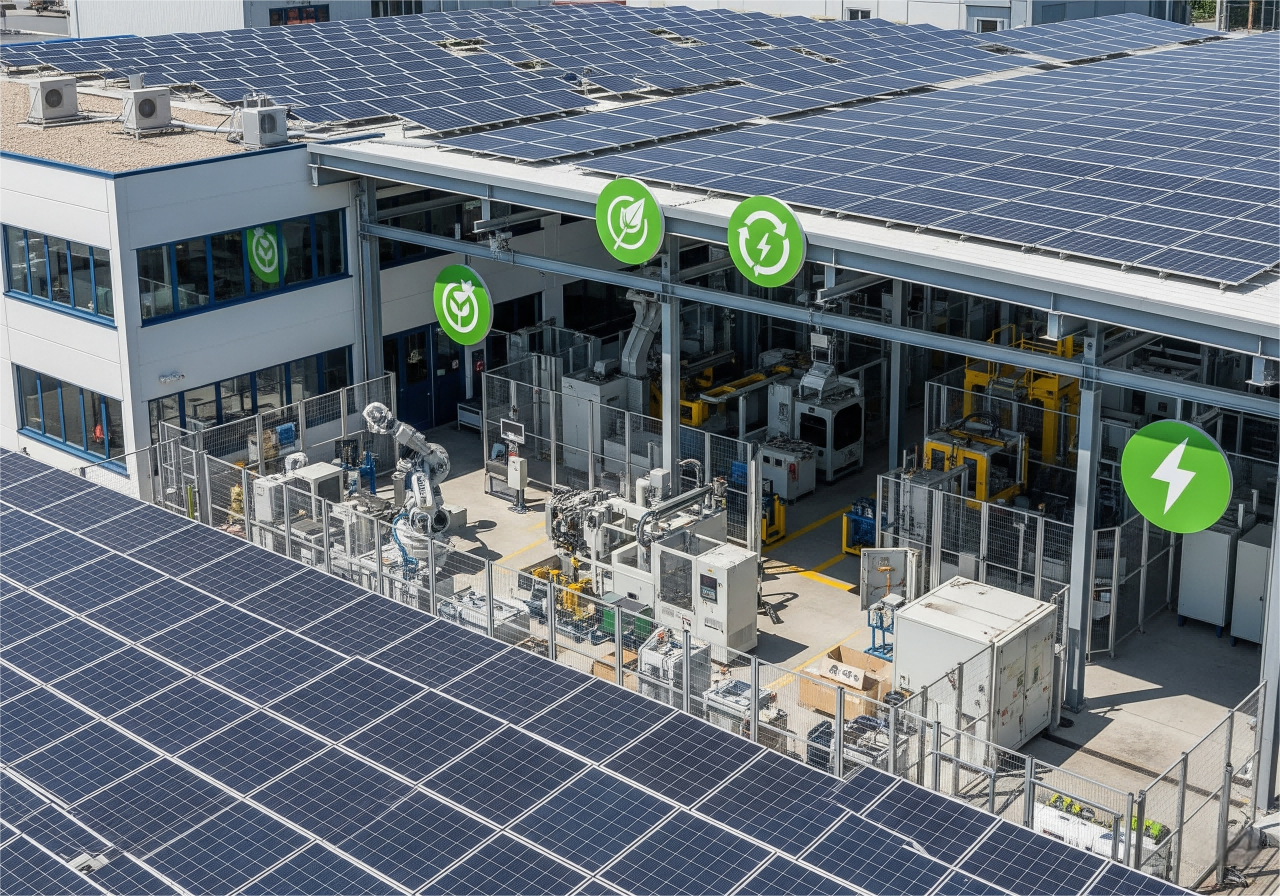

Стійкість та майбутні тенденції автоматизації

У галузі лиття під тиском спостерігається суттєвий тренд щодо досягнення вимог автомобільного ринку в плані стійкості, що змушує галузь переходити на більш екологічно чисті технології виробництва. У рамках перехідного положення, DEKRA має програму стійкого розвитку, спрямовану на зменшення відходів та енергозбереження, узгоджену з корпоративними екологічними цілями для автомобільного виробництва. Крім того, інновації в автоматизації забезпечують значний приріст ефективності в литті під тиском, скорочують витрати на робочу силу, а також дозволяють здійснювати контроль та оперативні регулювання в режимі реального часу для покращення контролю якості. Екологічні стандарти та проблеми мають найвищу важливість для галузі, що сприяє переходу на екологічно чисті практики та забезпечує позитивні екологічні результати.

Висновок: Впровадження майбутнього лиття деталей для автомобільної промисловості

Оскільки виробники автомобілів прагнуть задовольнити вимоги електромобільності, зменшення ваги та сталого розвитку, лиття під тиском — особливо в автоматизованій та високотисковій формі — стає основою інновацій. Компанії, які інвестують у ці досягнення, краще забезпечать собі операційну ефективність, дотримання екологічних стандартів та довгострокову конкурентоспроможність на світовому ринку.