Skiften til Automatisk Injeksjonsforming i Biltilskuddsproduksjon

Tradisjonell Pressing Mot Moderne Injeksjonsforming

Støptekniske deler Den tradisjonelle modellen er grunnlaget for bilproduksjon, ettersom den har vært en stabil metode for å forme biler i tiår. Likevel fører denne metoden til materiellsløsing samt vanskeligheter med å lage komplekse mønsterformer. Støpeformteknikk (die casting) supplerer økende og erstatter i noen anvendelser de tradisjonelle stansingsteknikkene, og viser bedre effektivitet i produksjon av støpte deler med mindre materialavfall. En enkeltstudie har fått meg til å spørre om støpeteknikk kan redusere produksjonstiden med hele 30 % sammenlignet med tradisjonelle metoder. Videre har fremgangen innenfor teknikker for aluminiumsstøping oppnådd en betydelig reduksjon av feil og økt produksjonskapasitet slik at det er mulig å levere produkter av utmerket kvalitet med svært få defekter. Disse fremskrittene understreker at fremtiden innenfor produksjon beveger seg mot mer bærekraftige og effektive prosesser.

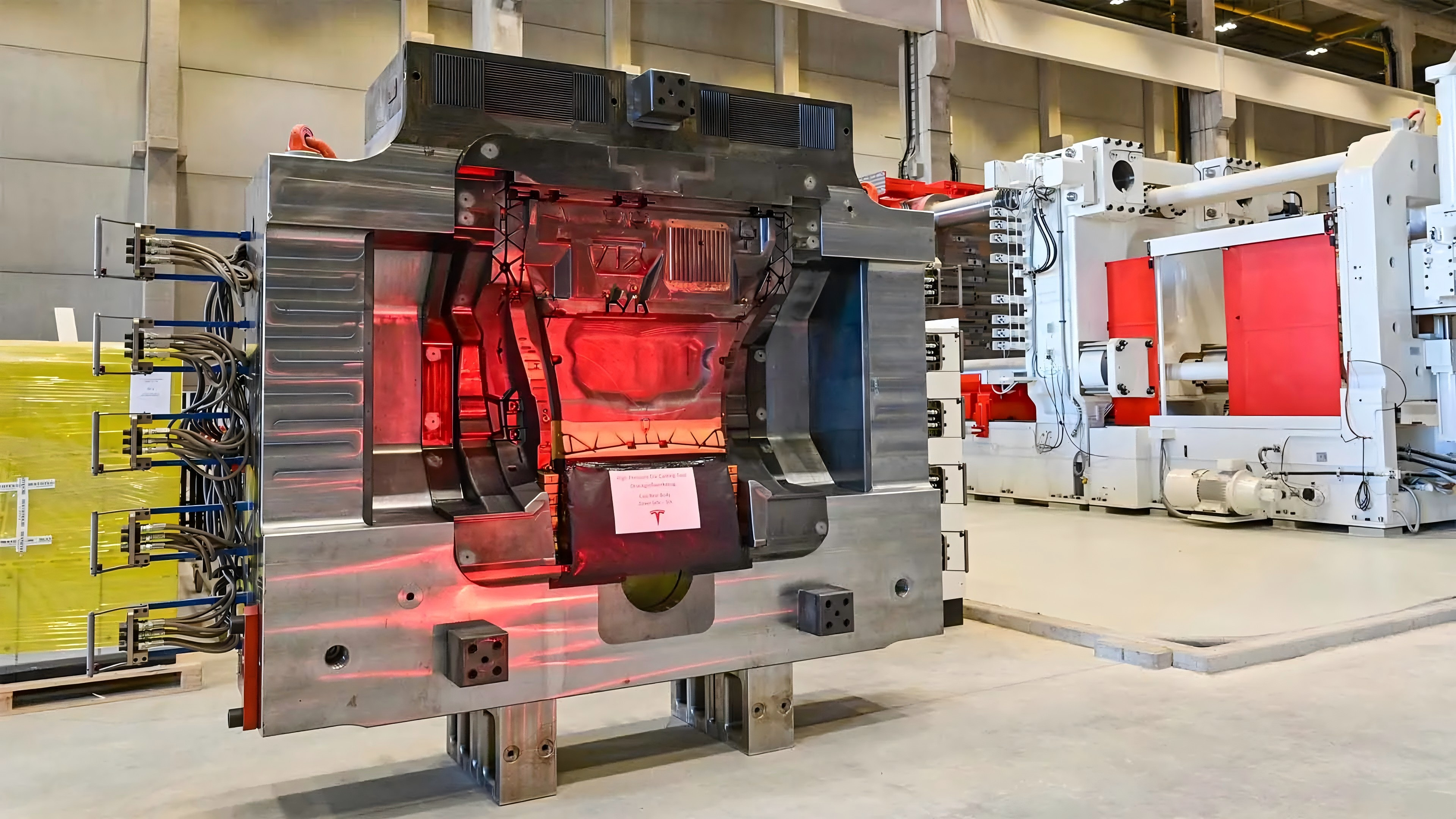

Teslas Integrerte Sprutformering Innovasjon

Teslas innovasjon innen støpeproduksjon, spesielt med Gigapress, har snudd på bilproduksjonen ved å forenkle produksjonen av deler betraktelig. Den nye tilnærmingen har tillatt Tesla å forenkle delene vesentlig, med antallet deler i visse strukturer redusert fra 70 til 2. Disse utviklingene har ført til store fremskritt når det gjelder logistikk og strukturell stivhet. Tesla har blitt et referansepunkt for konkurransefortrinn med sine innovative praksiser, som andre produsenter i bransjen nå er nødt til å følge. De fremste aktørene i bilindustrien er de som gjenkjenner hvordan støpeproduksjon kan integreres strategisk i virksomheten for å optimere operasjonene – alltid med mål om å redusere kostnader og øke ytelsen underveis.

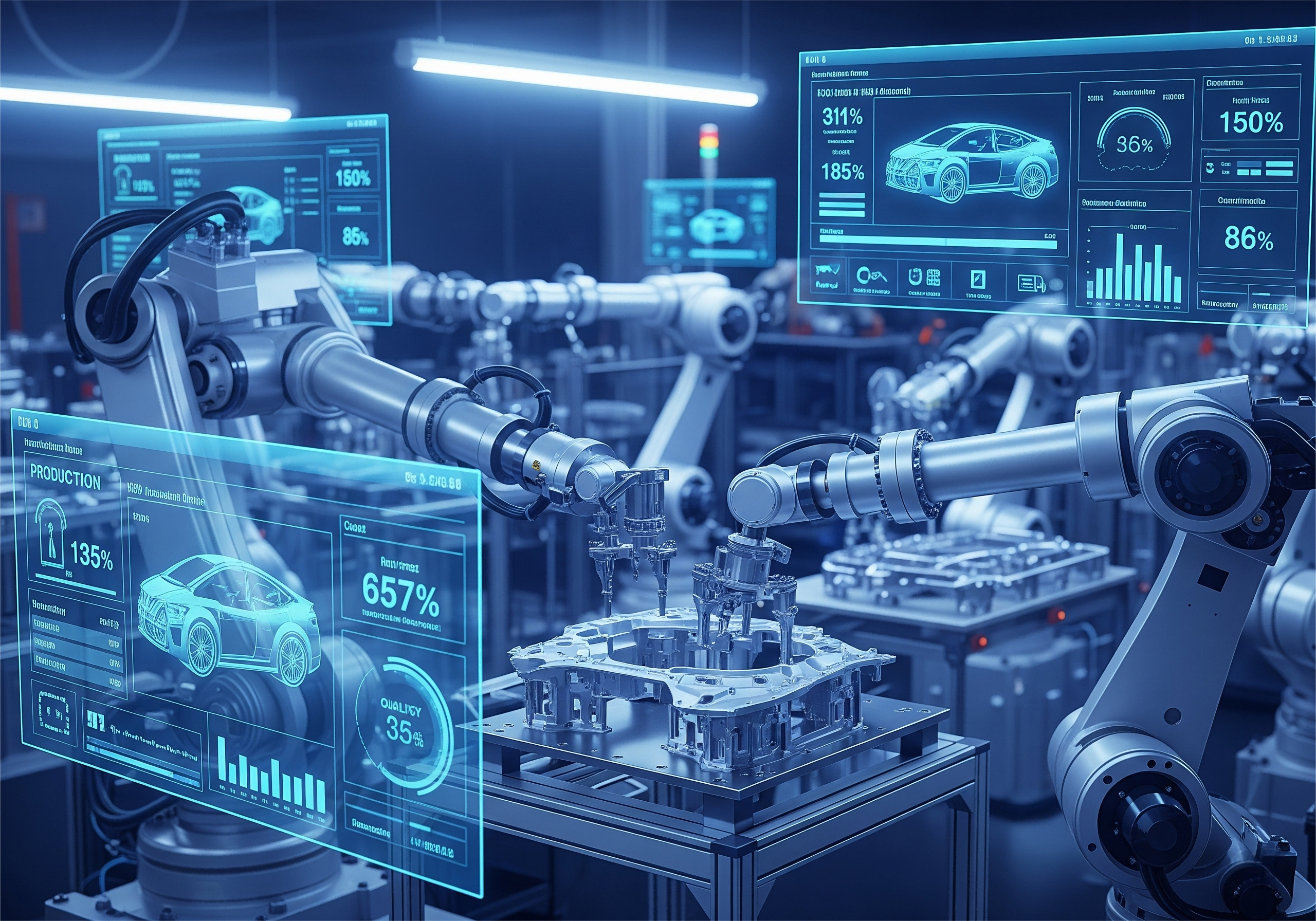

Rollen av automatisering i å forenkle produksjon

Robotiserte systemer og AI-drevne utstyr brukes mye for å forbedre nøyaktighet og konsistens i støpeprosessen og redusere arbeidskostnader. Disse teknikkene gjør det mulig for selskaper å oppnå et enda høyere nivå av presisjon samtidig som produktkvaliteten bevares, noe som er avgjørende for en jevn produksjonsprosess. Overvåking i sanntid og dataanalyser bidrar også til å forbedre produksjonen ved å minimere nedetid med 20 prosent og levere output av høy kvalitet. Fremover vil fremtidige utviklinger innen automasjon sannsynligvis føre til ytterligere effektivisering; imidlertid finnes det noen utfordringer, slik som integreringssvakheter og opplæring av ansatte. Dette er typen trender som sannsynligvis vil omforme industriproduksjonen i løpet av de neste ti årene, og alle aktører innenfor må tilpasse seg for å forbli konkurransedyktige.

Nøkkel fordeler med trykkforming for bilbransjens effektivitet

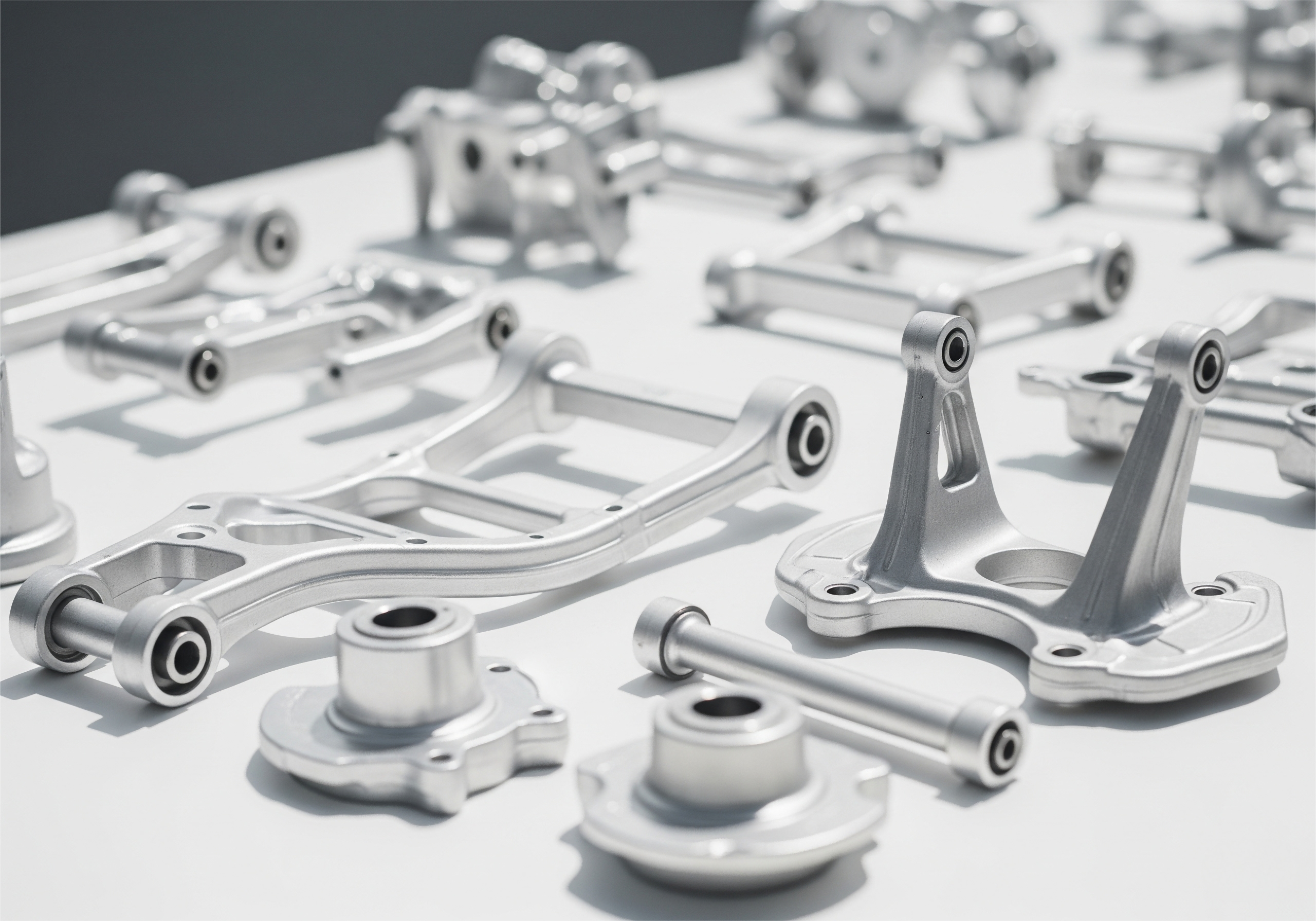

Reduksjon av komponentantall og vekt

Støping har en klar fordel fremfor konvensjonelle produksjonsteknikker ved å produsere kompliserte komponenter, som erstatter mange deler i et kjøretøy. Færre komponenter forenkler produksjonen og reduserer potensielle feilpunkter. For det andre bidrar lettere komponenter til å kutte vekten, noe som er spesielt nyttig når man ønsker å forbedre brensleeffektiviteten og ytelsen til en bil. Studier viser at en reduksjon av kjøretøyets vekt med 10 % kan føre til en forbedring av brensleeffektiviteten på ca. 6–8 %. Store bilprodusenter, slik som Tesla, har fått gevinster ved å integrere støpeteknikker gjennom bedre effektivitet med lettere modeller som oppfyller strenge miljøkrav.

Forbedring av strukturell integritet og sikkerhet

Fordeler med die-cast-deler Die-cast-deler er sterke enn plastdeler og har mer stive materialegenskaper, noe som er viktigst for å opprettholde toleranser og struktur i bilindustrien. Die-cast-deler tåler krevende sikkerhetstester – slik som kreves for å oppfylle kravene til automotiv kollisjonssikkerhet. Høyere pålitelighet til disse delene er uunnværlig for å sikre en lang levetid og sikkerhet for forbrukerens kjøretøy. Die-cast-deler blir ofte testet under restriktive automotivstandarder for å sikre holdbarhet og sikkerhet under de mest ekstreme forhold som moderne kjøretøy utsettes for, og støtter dermed sikkerhetsanvendelsen av die-casting i moderne kjøretøy.

Kostnadseffektive massaproduksjonsløsninger

Støping i matriser er mer praktisk for masseproduksjon og gir bedre enhetskostnader sammenlignet med andre støpemetoder, basert på produksjonstid og materialavfall. Denne effektiviteten betyr også at det er svært kostnadseffektivt for produsenter, siden matrisedrepestøpeprosessen eliminerer behovet for maskinering etter produksjonen, noe som fører til færre ressurser brukt. Ifølge industrielle rapporter oppnår bedrifter som investerer i disse matrisedrepestøpemetodene kostnadsbesparelser, som kompenserer for investeringskostnadene. Med redusert syklustid i produksjonsautomatiseringsprosessen viser matrisedrepestøping seg å være en lavkostnadsvennlig prosess innen bilproduksjon for å oppnå høy kvalitet på utdata.

Innovasjoner i gjutings teknologi

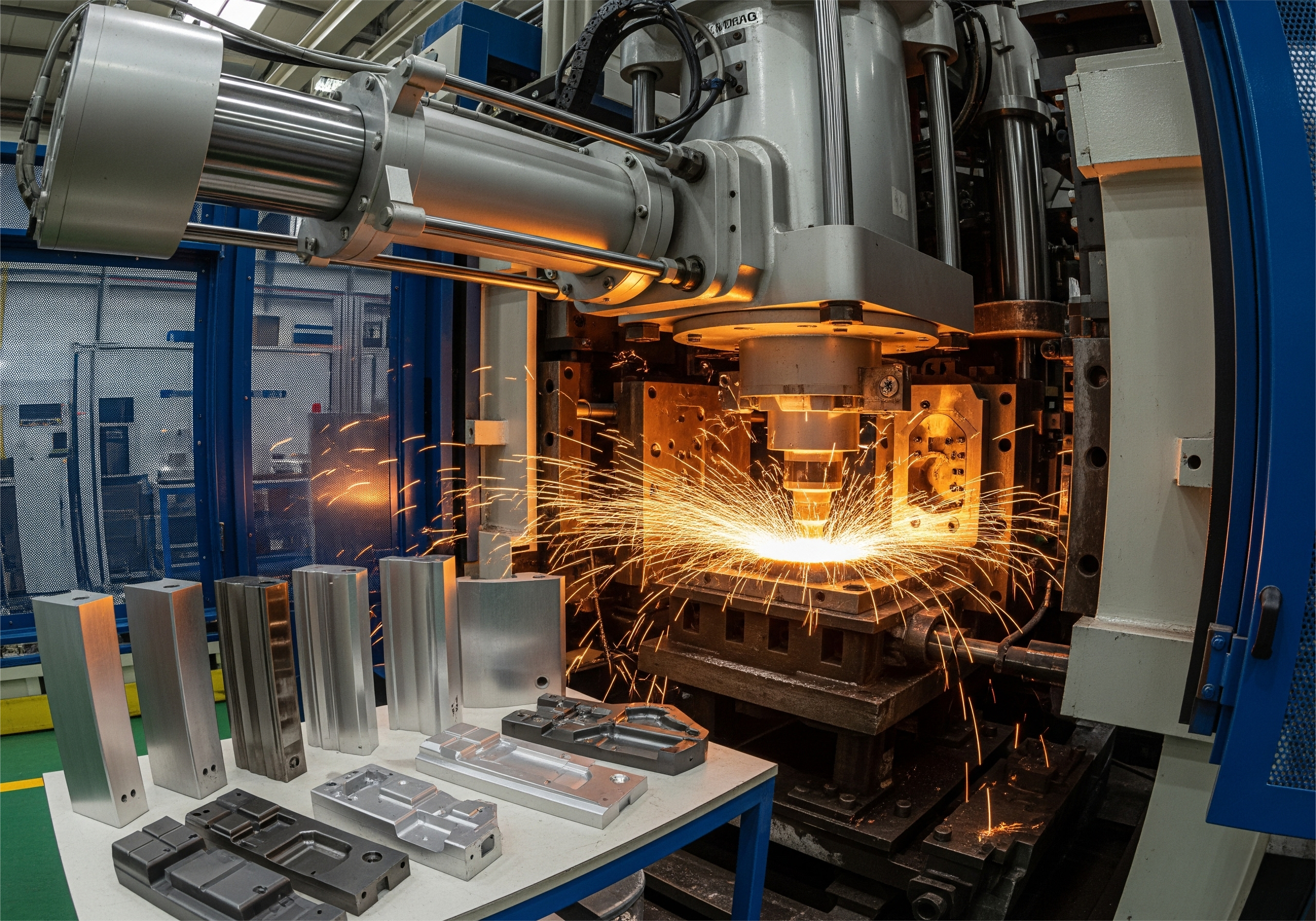

Høytrykks Aluminium Dempingsforming Maskiner

Høytrykks aluminiumsdie-casting maskiner har omskrevet reglene når det gjelder produksjonsfleksibilitet. Disse maskinene introduserer ny teknologi som vil redusere syklustid, noe som tillater høyere produksjonsutputt og mer konkurransedyktige delpriser. Viktig for bilmerker er at nye utviklinger gjør det mulig å i fremtiden øke produksjonen av nye biler med opptil en halvpart mer, et stort framskritt for produsenter som ønsker å holde tritt i et raskt bevegende bilmarked. Ettersom antallet ytelses- og materialkrav til autodeler øker, er det avgjørende for enhver produsent som ønsker å etablere seg i markedet å følge med på disse utviklingene.

Zinksjølcastingsprosesser for komplekse deler

Zinktrykkstøpemetoder har fått mye oppmerksomhet for sin evne til å støpe komplekse deler mer nøyaktig i dimensjon enn andre prosesser kan. Slike prosesser er mest lønnsomme for bilindustrien, hvor det er etterspørsel etter mindre og mer komplekse deler. For eksempel har zinktrykkstøp blitt effektivt brukt som en erstatning for konvensjonelle ståldeler med vektreduksjon og materialkostnadsfordeler. I tillegg er sink ett av de mest gjenvinnbare metallene, og det bruker mindre energi sammenlignet med andre metaller som aluminium og er et miljøvennlig alternativ for produsenter som ønsker å redusere sitt miljøavtrykk.

Materialeutvikling og alleiering

Den gradvise forbedringen av nye støpelegeringer har vært en avgjørende faktor i den generelle forbedringen av ytelsen til bilkomponenter. Nye lette og høyfasthetslegeringer bidrar til kjøretøyenes effektivitet og er i tråd med bransjens behov for bærekraftighet. Gjennom felles innsats fra bil-OEM-er og materialleverandører, er det utviklet svært avanserte legeringer for formgivning ved støping. Forskningen har gjentatte ganger pekt på de positive resultatene som er oppnådd knyttet til de forbedrede mekaniske egenskapene og konkurransedyktigheten til slike nye forbindelser, noe som gjør dem til et verdifullt verktøy for produsenter som er opptatt av den oppfattede høyere kvaliteten og effektivitetsnivået som bilkomponenter krever.

Innvirkning på elbilene og markedsvekst

Formgjuting i EV-batterihusninger og rammer

Skrivegjøring er avgjørende for produksjonen av batterihusninger og rammer i elbilene (EVs), og forbedrer deres ytelse og sikkerhet. Alt dette vil hjelpe til å redusere overskytende vekt, som er virkelig viktig når det gjelder å maksimere rekkevidde og ytelsen som er tilgjengelig fra en EV. Din skrivegjørt konstruksjon forsterker holdbarheten og sikkerheten og gir beskyttelse for batteriet mot innvirkning og miljøet. For eksempel har produsenter som Tesla introdusert skrivegjøringsteknologi i sin produktportefølje, noe som har ført til betydelige fordeler for sikkerhet og effektivitet.

Regionale produksjonshuber og bransjetrender

Bilindustrin oplever en bemerkelsesverdig vekst innen støpingsindustri i Nord-Amerika og Europa. Disse områdene er førende når det gjelder utvikling innen støping, med investeringer i teknologi og infrastruktur i forventning på den voksende elektrisk bil (EV) markedet. Europa for eksempel - industrien er en betydelig bidragsyter til økonomien og til EV-batterier, noe som representerer en strategisk veksttrend. Ifølge bransjens utsikter vil tempoet av støping akselereres, og det vil være høygradig i tråd med den økende produksjonskravet for EV i fremtiden, noe som vil endre den industrielle mønsteret i fremtiden og fremme den regionale økonomiske utviklingen.

Bærekraftighet og fremtidige automatiseringstrender

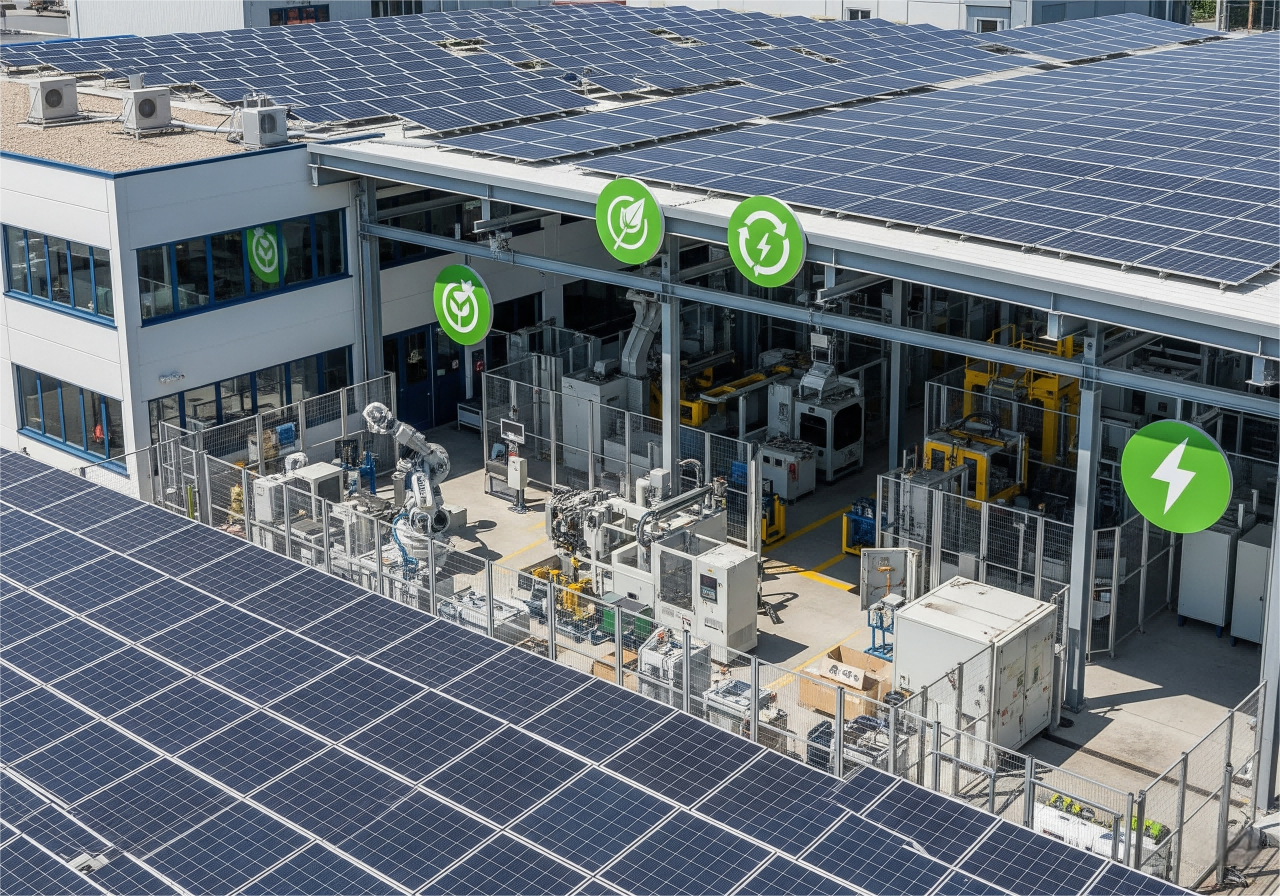

Det er en betydelig tendens i støpeindustrien mot å oppfylle kravene fra bilmarkedet når det gjelder bærekraft, noe som driver industrien mot å innføre mer miljøvennlige produksjonsteknikker. Som en del av en overgangsordning har DEKRA etablert et bærekraftsprogram rettet mot avfall og energibesparelser, i tråd med selskapets miljømål for bilproduksjon. Videre representerer automatiseringsinnovasjoner betydelige effektivitetsgevinster i støping, reduserer arbeidskostnader og muliggjør overvåking og justeringer i sanntid for å forbedre kvalitetskontrollen. Miljøstandarder og miljøhensyn er av aller største viktighet for industrien, noe som fører bransjen mot miljøvennlige praksiser samtidig som positive miljøresultater oppnås.

Konklusjon: Å omfavne fremtiden til automotive støpingsprosesser

Ettersom bilprodusenter strever etter å møte kravene til elektrisk mobilitet, lettvint og bærekraftighet, blir trykkstøping - spesielt i sine automatiserte og høytrykksformer - en sentral del av innovasjonen. Selskaper som investerer i disse forbedringene, vil være bedre posisjonert til å oppnå driftseffektivitet, miljømessig etterlevelse og langsiktig konkurransedyktighet i det globale markedet.