Otomotiv İmalatında Otomatik Kalıp Dökümüne Geçiş

Geleneksel Damgalama ile Modern Kalıp Dökümünün Karşılaştırması

Sac Parçalar Geleneksel kalıp, otomotiv üretim temelini oluşturmaktadır çünkü uzun yıllardır araç parçalarının şekillendirilmesinde kullanılagelen istikrarlı bir yöntemdir. Bununla birlikte bu yöntem, malzeme israfına ve karmaşık desenlerin üretimi açısından zorluk çıkarmasına neden olmaktadır. Döküm kalıplama (die casting) giderek geleneksel sac şekillendirme yöntemlerinin yerine geçmekte ya da bazı uygulamalarda onları tamamlayarak daha az malzeme israfıyla die casting şekillerinin üretiminde daha iyi verim sağladığı görülmüştür. Tek bir çalışma, die casting yönteminin üretim süresini geleneksel yöntemlere göre %30 oranında azaltabileceğini göstermiştir. Ayrıca alüminyum döküm kalıplama tekniklerindeki ilerlemeler kusurların ciddi şekilde azalmasına ve üretim kapasitesinin artmasına yol açmış böylece yüksek kaliteli ve neredeyse kusursuz ürünler sunulabilmektedir. Bu gelişmeler, imalat sanayisinin geleceğinin daha sürdürülebilir ve verimli süreçlere doğru evrildiğini ortaya koymaktadır.

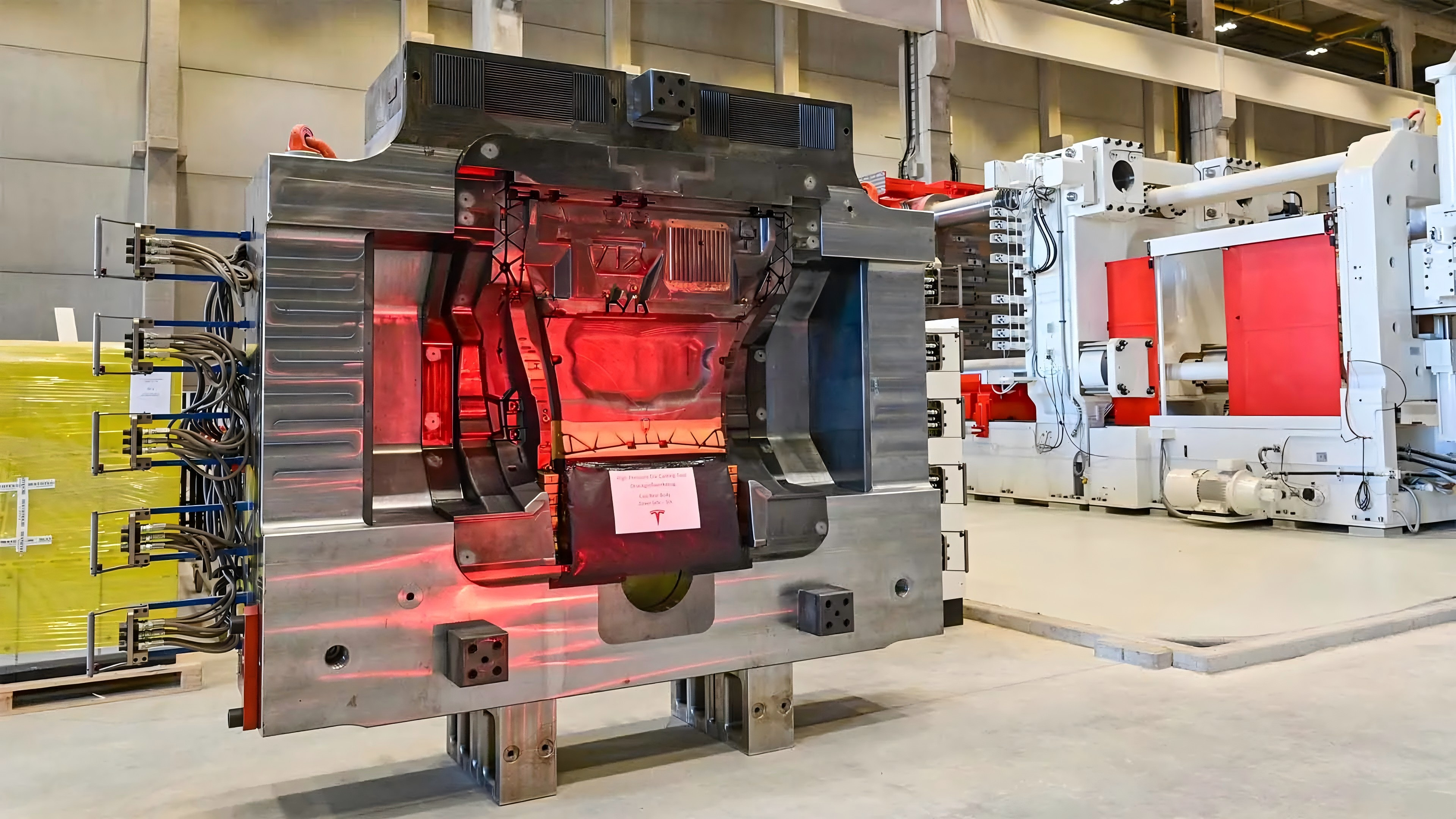

Tesla'nın Entegre Kalıbı Dökme İnovasyonu

Tesla'nın özellikle Gigapress ile gerçekleştirdiği döküm teknolojisindeki yenilik, parçaların üretimini önemli ölçüde basitleştirerek otomotiv üretiminde köklü bir değişime yol açmıştır. Bu yeni yaklaşım, Tesla'ya parçaları büyük ölçüde sadeleştirme imkanı sunmuş, bazı yapılardaki parça sayısının 70'ten 2'ye kadar düşmesine neden olmuştur. Bu gelişmeler, dağıtım lojistiği ve yapısal rijitlikte önemli kazanımlar sağlamıştır. Tesla, inovatif uygulamalarıyla artık rekabet avantajı için bir kılavuz haline gelmiş, sektörde yer alan diğer üreticiler de bu uygulamaları takip etmek zorunda kalmışlardır. Otomotiv dünyasında öne çıkan lider performans gösterenler, döküm teknolojisinin iş stratejilerine nasıl stratejik olarak entegre edilebileceğini fark ederek operasyonlarını optimize eden ve bu süreçte maliyetleri düşürürken performansı artıran firmalardır.

Otomasyonun Üretimi Akıllılaştırmada Rolü

Die döküm sürecinin doğruluğunu ve tutarlılığını artırmak ve işgücü maliyetlerini azaltmak amacıyla robotik sistemler ve yapay zekâ ile çalışan ekipmanlar yaygın olarak kullanılmaktadır. Bu teknikler, ürün kalitesini korurken şirketlerin daha yüksek bir doğruluk seviyesine ulaşmasını sağlar; bu durum üretim zincirlerinin sorunsuz çalışması için kritik öneme sahiptir. Gerçek zamanlı izleme ve veri analizleri de üretimi %20 oranında düşen arızalı çalışma süresini en aza indirgeyerek ve yüksek kaliteli çıktılar sunarak ilerletmektedir. İlerleyen dönemde otomasyondaki gelişmeler muhtemelen ek verimlilik kazançları sağlayacaktır; ancak entegrasyon zorlukları ve personel eğitimi gibi bazı engeller de bulunmaktadır. Önümüzdeki on yıl içinde imalat sektörünü dönüştürmesi muhtemel olan bu tür trendler, sektörde yer alan oyuncuların rekabetçi olabilmek için kendilerini buna göre yeniden yapılandırmaları gerekmektedir.

Dökümün Otomotiv Verimliliği İçin Ana Avantajları

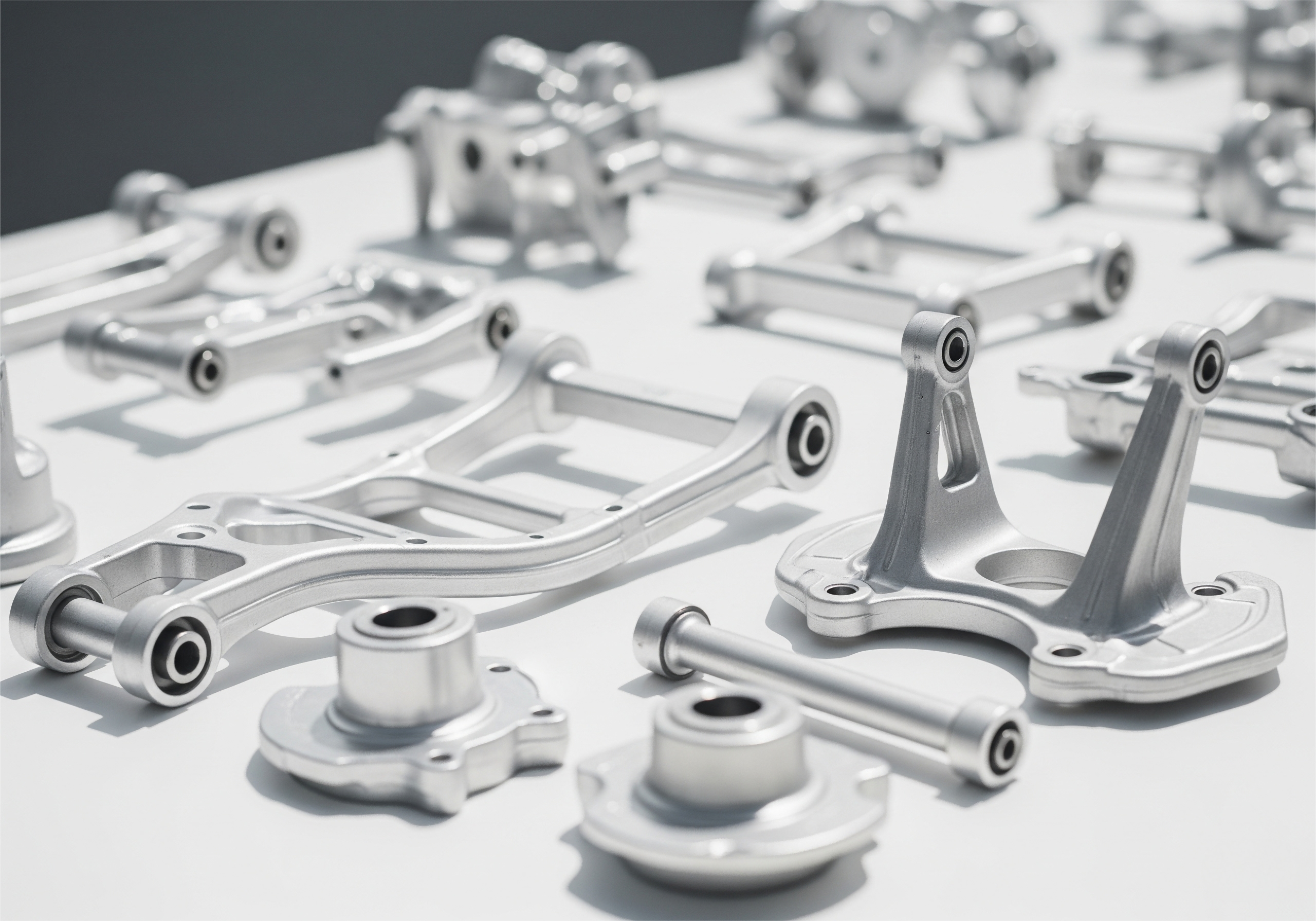

Bileşen Sayısını ve Ağırlığı Azaltma

Döküm, karmaşık komponentleri üreterek geleneksel üretim tekniklerine açık bir avantaj sağlar ve bu komponentler otomobilin birçok parçasının yerini alıyor. Daha az parça sayısına sahip olmak imalatı basitleştirir ve muhtemel arıza noktalarını azaltır. İkinci olarak, daha hafif komponentler ağırlığı azaltmada yardımcı olur ve bu özellikle yakıt verimliliği ve araç performansını artırmak için faydalıdır. Araştırmalar, bir aracın ağırlığının %10 azaltılmasının yaklaşık %6-8 oranında yakıt verimliliği iyileşmesine yol açabileceğini göstermektedir. Tesla gibi önde gelen otomotiv şirketleri, çevre standartlarına uygun daha hafif araç modelleriyle daha yüksek verimlilik elde ederek kalıp döküm teknolojilerinin avantajlarından yararlanmıştır.

Yapısal Bütünlüğü ve Güvenliği Artırma

Döküm parçaların avantajları Döküm parçalar, plastik parçalardan daha güçlüdür ve otomotiv endüstrisinde toleransların ve yapının korunmasında en önemli olan daha sert malzeme özelliklerine sahiptir. Döküm parçalar, otomotiv çarpışma güvenliği standartlarına ulaşmak için gerekli olan zorlu güvenlik testlerine dayanabilmektedir. Bu parçaların daha yüksek güvenilirliği, tüketicinin aracının uzun hizmet ömrünü ve güvenliğini garanti altına almak açısından vazgeçilmezdir. Döküm parçalar, modern araçların maruz kalabileceği en zorlu koşullar altında bile dayanıklılık ve güvenliklerini temin etmek amacıyla kısıtlayıcı otomotiv standartlarına göre sıkı testlere tabi tutulurlar; bu da döküm işleminin modern araçlarda güvenlik uygulamalarını desteklemektedir.

Maliyet Etkin Toplu Üretim Çözümleri

Döküm kalıplama, seri üretime daha uygun olup diğer döküm yöntemlerine kıyasla üretim süresi ve malzeme israfı açısından birim maliyeti daha avantajlıdır. Bu verimlilik aynı zamanda üreticiler için oldukça maliyet etkin olduğu anlamına gelmektedir; çünkü kalıp döküm süreci sonrası işleme ihtiyacını ortadan kaldırır ve dolayısıyla daha az kaynak kullanılır. Sektörel raporlar, bu kalıp döküm yöntemlerine yatırım yapan işletmelerin maliyet tasarrufu sağladığını, yatırım maliyetinin karşılaştırıldığını belirtmektedir. Üretim otomasyon sürecinin döngü süresinin kısaldığı durumlarda kalıp döküm, yüksek kaliteli çıktı eldelemek için düşük maliyetli ve otomotiv üretimiyle uyumlu bir süreç olarak kendini kanıtlamaktadır.

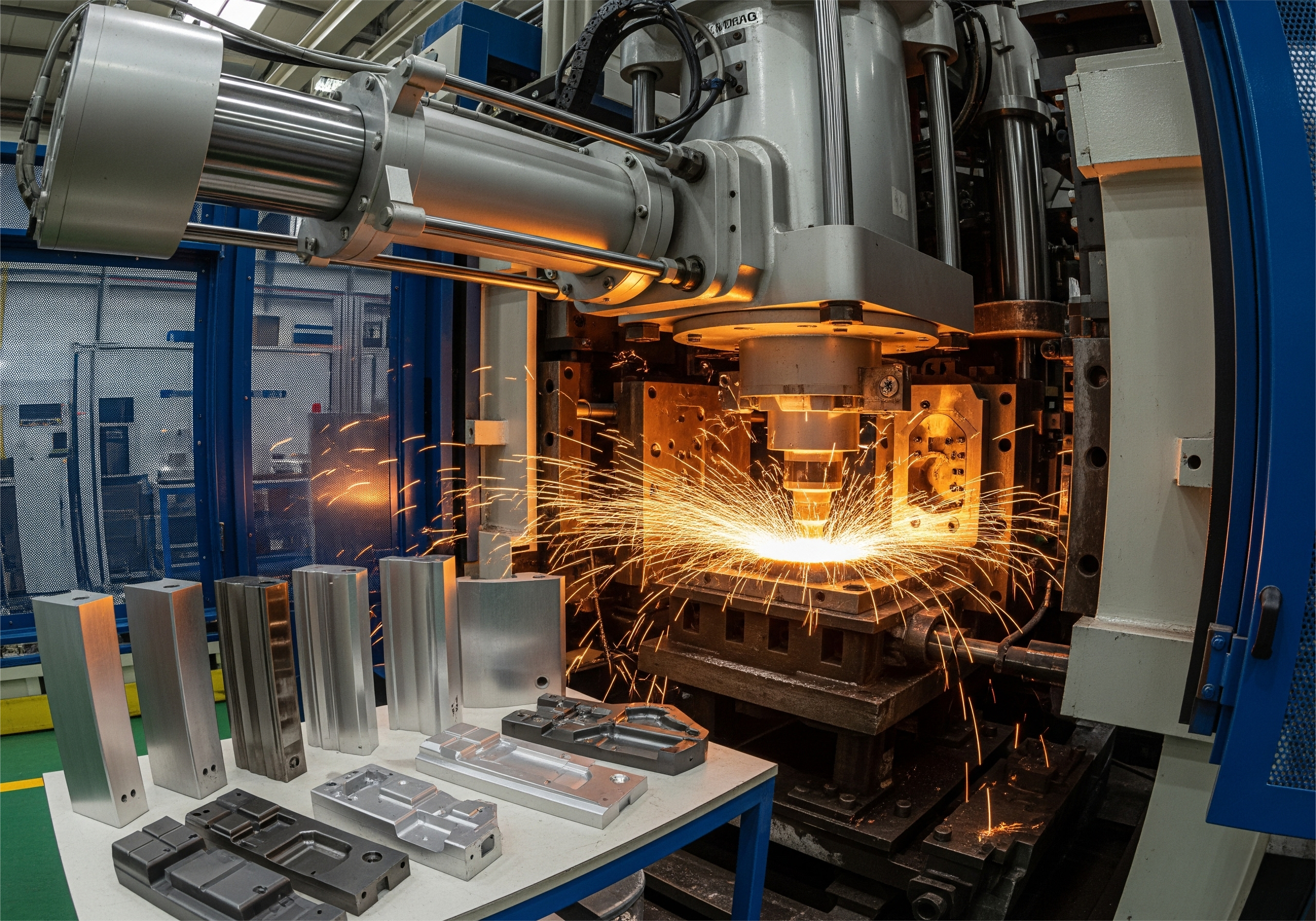

Kalıp dökümü teknolojisiinde yenilikler

Yüksek Basınçlı Alüminyum Serbest Bırakma Kalıbı Makineleri

Yüksek basınçlı alüminyum döküm makineleri, üretim esnekliği konusunda kuralları yeniden yazmıştır. Bu makineler, çevrim süresini azaltarak daha yüksek üretim çıktısı ve daha rekabetçi parça fiyatlandırması imkanı sunan son teknoloji yeni özellikler getirmektedir. Otomobil markaları için kritik öneme sahip olarak, yakın gelişmeler sayesinde gelecekte yeni araç üretiminin yaklaşık %50 oranında artırılması mümkün hale gelmiştir; bu da hızlı hareket eden otomotiv pazarında rekabette öne geçmeye çalışan üreticiler için büyük bir ilerleme adımını temsil etmektedir. Otomotiv parçaları için artan performans ve malzeme gereksinimlerine ayak uydurmak, piyasada var olma iddiası taşıyan her üretici için hayati önem taşımaktadır.

Karmaşık Parçalar İçin Çinko Kalıp Döküm Süreçleri

Çinko alaşımı döküm yöntemleri, diğer işlemlerden daha doğru boyutlarda karmaşık parçaların dökülmesine olanak sağlaması açısından büyük ilgi görmektedir. Otomotiv endüstrisinde özellikle küçük ve karmaşık parçalara duyulan ihtiyaç nedeniyle bu tür işlemler en verimli şekilde kullanılmaktadır. Örneğin, çinko alaşımı döküm, geleneksel çelik parçaların yerine hafiflik ve malzeme maliyeti avantajları nedeniyle etkili bir şekilde kullanılmıştır. Ayrıca çinko, en çok geri dönüştürülebilir metallerden biridir ve alüminyum gibi diğer metallerle karşılaştırıldığında daha az enerji tüketmektedir; bu da üreticiler için çevresel ayak izini azaltmak isteyen çevre dostu bir seçenek sunmaktadır.

Malzeme Gelişmeleri ve Alay Kalkınması

Yeni döküm alaşımlarının sürekli olarak geliştirilmesi, otomotiv parçalarının performansında meydana gelen genel iyileşmeyi belirleyen faktör olmuştur. Yeni hafif ve yüksek dayanımlı alaşımlar, araçların verimliliğine katkıda bulunmakta ve sürdürülebilirlik açısından endüstrinin ihtiyaçlarına uygun olmaktadır. Otomotiv OEM'lerinin (Orijinal Ekipman Üreticileri) ve malzeme tedarikçilerinin ortak çabalarıyla, döküm amacıyla yüksek mühendislik ürünü alaşımlar geliştirilmiştir. Yapılan araştırmalar tekrar tekrar, bu yeni bileşimlerin sahip olduğu gelişmiş mekanik özellikler ve rekabet avantajları ile ilgili olumlu sonuçlara işaret etmiştir; bu da onları, otomotiv parçalarının talep ettiği algılanan daha yüksek kalite ve verim düzeyine ulaşmak için üreticiler için değerli bir araç haline getirmiştir.

Elektrikli Araçlarda ve Piyasa Büyümüdeki Etkisi

EV Batarya Kutuları ve Çerçevelerinde Şablon Dökme

Diye şıkla (die casting) elektrikli araçlarda (EVs) pil kasalarının ve çatıların üretilmesinde temel bir öneme sahiptir, bunun performansını ve güvenliğini artırır. Bütün bunlar, menzili maksimize etmek ve bir EV'den beklenen performansı artırmak için gerçekten önemli olan fazla ağırlığı azaltmaya yardımcı olacaktır. Diye şıkla yapılan yapınız dayanıklılığı ve güvenliği artırır ve aynı zamanda pili etkileşim ve çevresel koşullar karşı korur. Örneğin, Tesla gibi üreticiler ürün yelpazelerine diye şıkla teknolojisi tanıtmışlardır ve bu da güvenlik ve verimlilik açısından önemli faydalar sağlamıştır.

Bölgesel Üretim Merkezleri ve Sektör Eğilimleri

Otomotiv sektörü, Kuzey Amerika ve Avrupa'da şablon dökümündeki muhteşem büyümeyle karşı karşıya. Bu tesisler, şablon dökümündeki gelişmeler konusunda öncüdür ve büyüyen elektrikli araç (EV) pazarını göze alarak teknoloji ve altyapıda yatırımlarda bulunur. Avrupa bir örnek - endüstri, ekonomiye ve EV bataryalarına önemli bir katkı sağlar ve bu da stratejik bir büyüme eğilimidir. Endüstrinin prospekleri göz önüne alındığında, şablon dökümü hızlanacak ve gelecekte artan EV üretim talebiyle büyük oranda uyumlu olacaktır, bu da gelecekteki sanayi desenini değiştirecek ve bölgesel ekonomik kalkınmayı teşvik edecektir.

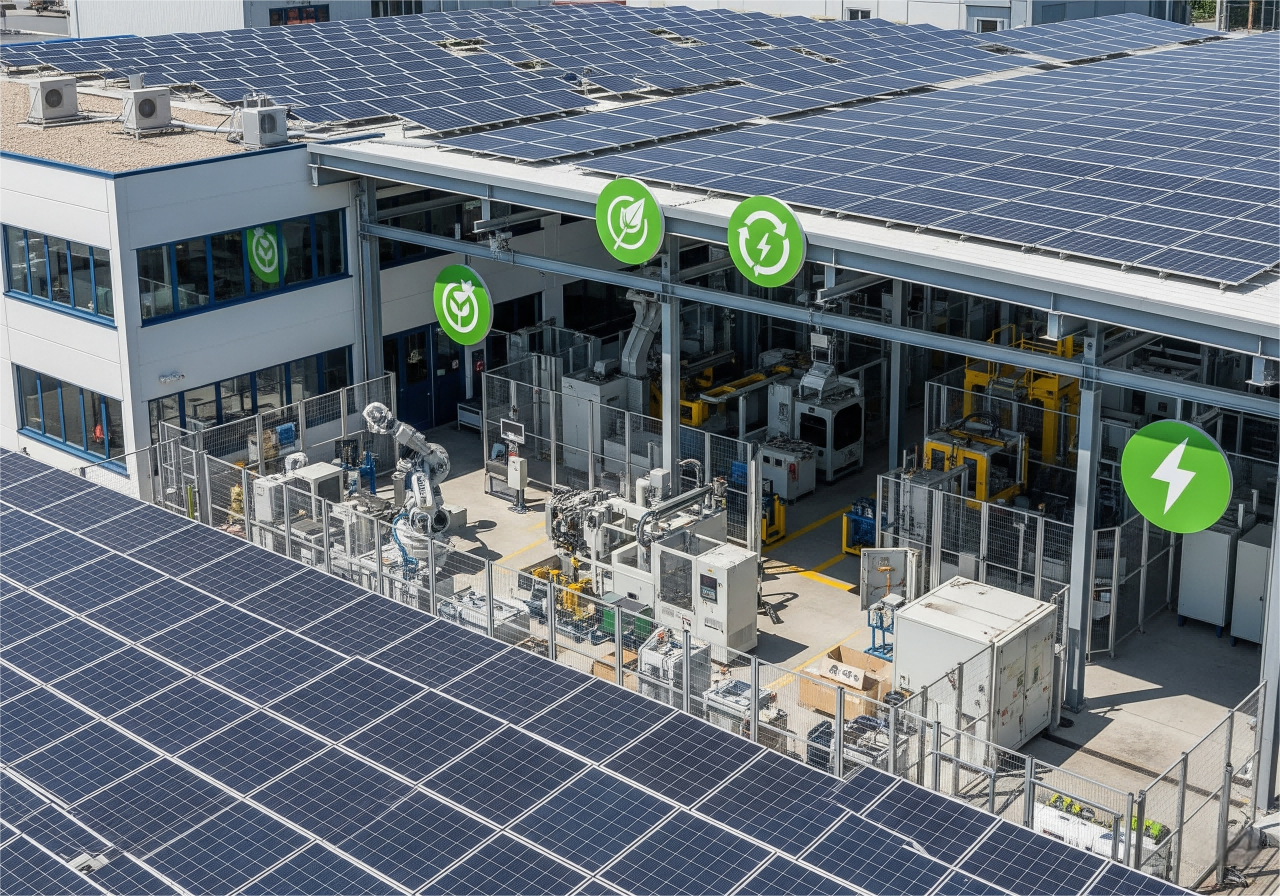

Sürdürülebilirlik ve Gelecekteki Otomasyon Eğilimleri

Otomotiv pazarının sürdürülebilirlik açısından getirdiği gerekliliklere ulaşmak amacıyla döküm sektöründe önemli bir eğilim söz konusudur. Bu durum, sektörü daha çevre dostu üretim tekniklerini benimsemeye zorlamaktadır. Geçiş süreci kapsamında DEKRA, otomotiv üretiminde şirketin çevresel hedefleri doğrultusunda atık ve enerji tasarrufu sağlayan bir sürdürülebilirlik programı yürütmektedir. Ayrıca, otomasyon alanındaki yenilikler, dökümde ciddi verim artışları sağlar, işgücü maliyetlerini düşürür ve kalite kontrolünü geliştirmek için anlık izleme ve ayarlamalar yapar. Çevresel standartlar ve endişeler, sektörün en öncelikli meselesidir; bu da sektörü çevre dostu uygulamalara yönlendirerek olumlu çevresel sonuçlar üretmektedir.

Sonuç: Otomotiv Döküm Sektörünün Geleceğini Benimsemek

Otomotiv üreticileri elektrikli mobilite, hafif malzeme kullanımı ve sürdürülebilirlik taleplerini karşılamak için çaba sarf ederken, özellikle otomatik ve yüksek basınçlı biçimleriyle kalıp döküm, inovasyonun temel taşı haline gelmektedir. Bu gelişmelere yatırım yapan şirketler, operasyonel verimlilik, çevresel uyum ve küresel pazarda uzun vadeli rekabet avantajı elde etme konusunda daha iyi konuma gelecektir.