La Transition Vers La Fonderie Sous Pression Automatisée Dans La Fabrication Automobile

Emboutissage Traditionnel vs. Fonderie Moderne

Pièces embouties Le moule traditionnel constitue la base de la production automobile, car il représente depuis des décennies une méthode stable pour former les pièces du véhicule. Cependant, cette méthode souffre d'un gaspillage de matière ainsi que de difficultés liées à la complexité des formes. La fonderie sous pression vient de plus en plus en complément, et dans certains cas remplace carrément les méthodes d'emboutissage traditionnelles, démontrant ainsi une meilleure efficacité dans la fabrication de formes moulées avec moins de déchets matériels. Une étude particulière me pousse à me demander si le moulage sous pression pourrait réduire le temps de production de jusqu'à 30 % par rapport aux méthodes traditionnelles. En outre, les progrès réalisés dans les techniques de fonderie sous pression de l'aluminium ont permis de réduire considérablement les défauts et d'accroître la capacité de production, rendant ainsi possible la fourniture d'un produit de qualité exceptionnelle avec peu ou pas de défauts. Ces avancées montrent clairement que l'avenir de la fabrication tend vers des processus plus durables et plus efficaces.

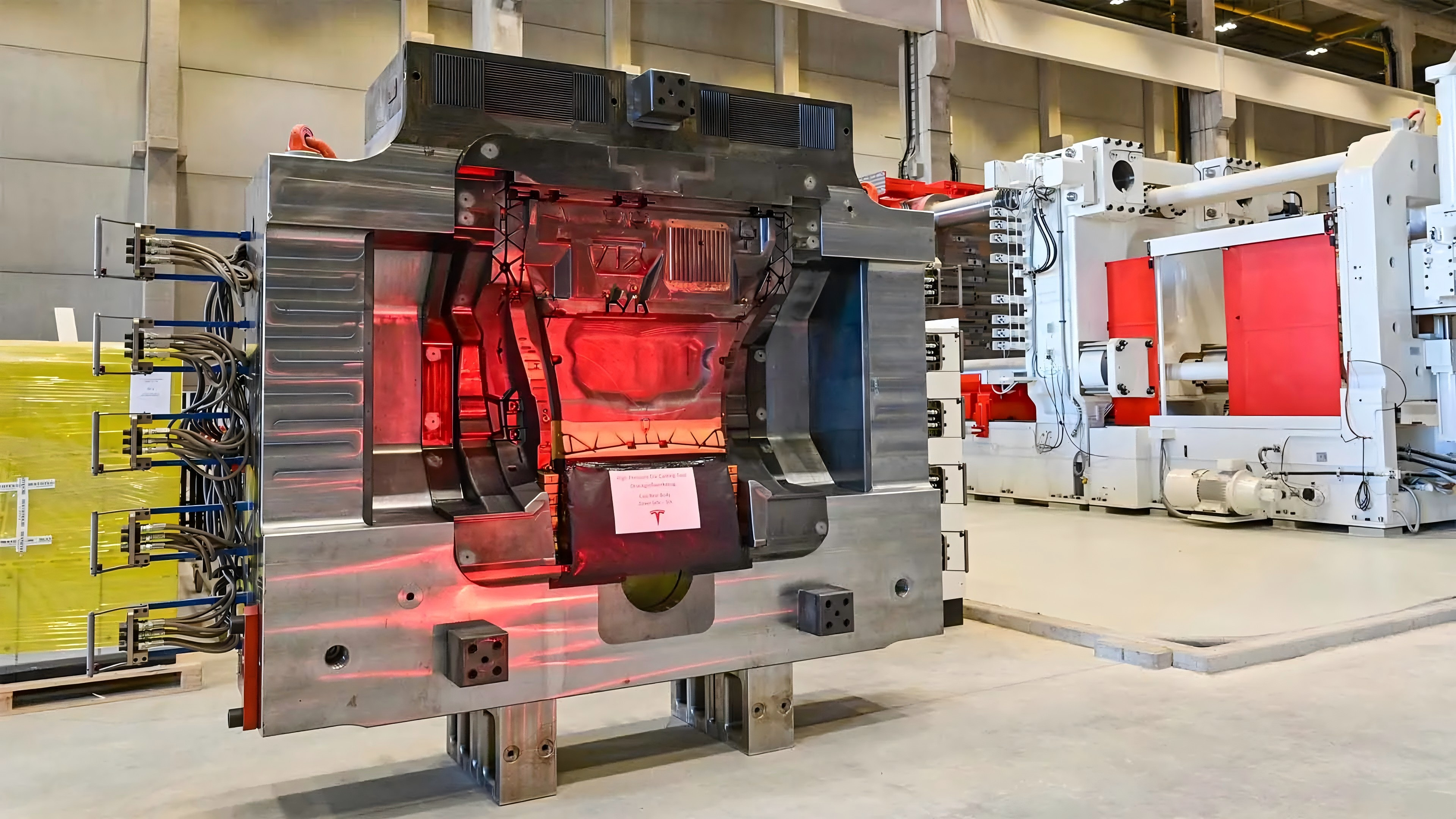

L'innovation d'Injectomoulage Intégré de Tesla

L'innovation de Tesla en matière de moulage par injection, notamment avec la Gigapress, a bouleversé la production automobile en simplifiant considérablement la fabrication des pièces. Cette nouvelle approche a permis à Tesla de simplifier les composants de manière significative, le nombre de pièces dans certaines structures passant de 70 à seulement 2. Ces évolutions ont entraîné d'importants gains en termes de logistique de déploiement et de rigidité structurelle. Tesla est devenue une référence en matière d'avantage concurrentiel grâce à ses pratiques innovantes que les autres fabricants du secteur sont désormais obligés de suivre. Les meilleurs acteurs du monde automobile sont ceux qui comprennent comment intégrer stratégiquement le moulage par injection dans leur activité pour optimiser leurs opérations, réduisant ainsi toujours les coûts et augmentant les performances.

Rôle de l'automatisation dans la rationalisation de la production

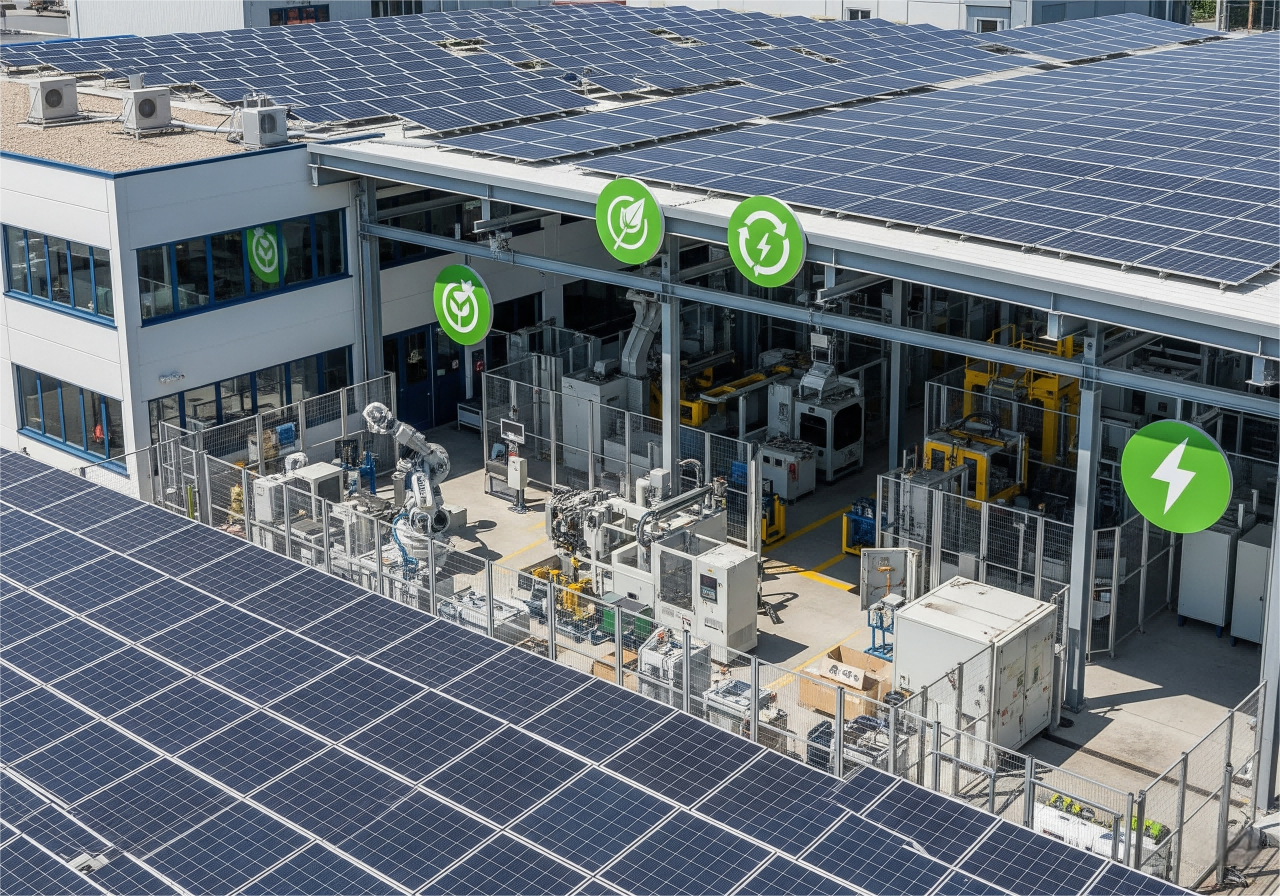

Les systèmes robotiques et les équipements pilotés par l'intelligence artificielle sont largement utilisés pour améliorer la précision et la régularité des processus de moulage par injection, tout en réduisant les coûts de main-d'œuvre. Ces techniques permettent aux entreprises d'atteindre un niveau de précision encore plus élevé sans compromettre la qualité du produit, ce qui est essentiel pour le bon fonctionnement des chaînes de production. La surveillance en temps réel et l'analyse des données contribuent également à améliorer la production en réduisant les temps d'arrêt de 20 % et en garantissant une sortie de haute qualité. À l'avenir, les progrès dans le domaine de l'automatisation devraient apporter des gains d'efficacité supplémentaires ; toutefois, certains défis persistent, tels que les difficultés d'intégration et la formation du personnel. De telles tendances devraient transformer l'industrie manufacturière au cours de la prochaine décennie, et les acteurs de ce secteur devront s'adapter pour rester compétitifs.

Principaux avantages de la fonderie sous pression pour l'efficacité automobile

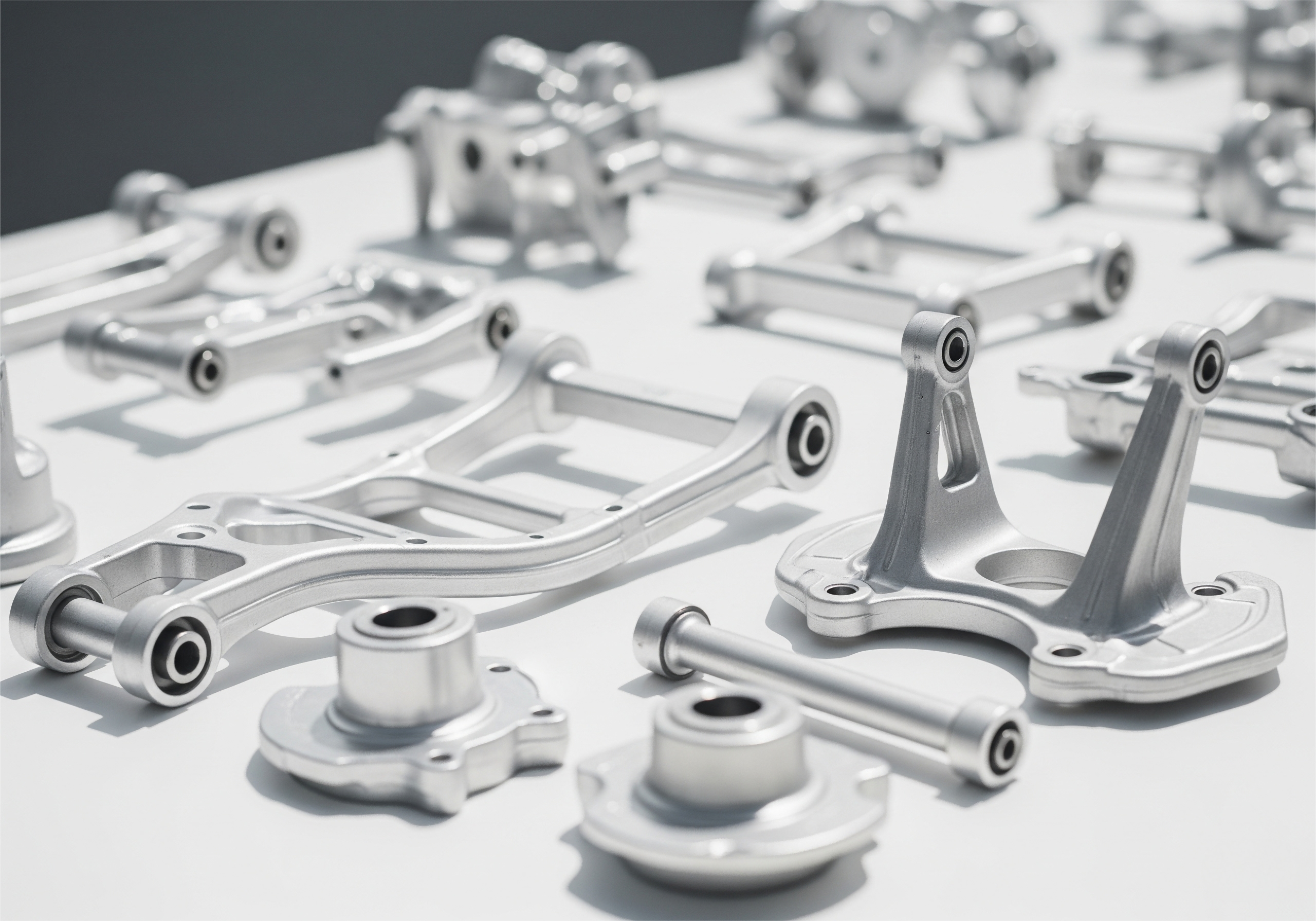

Réduction du nombre de composants et du poids

La fonderie sous pression présente un avantage évident par rapport aux techniques de fabrication traditionnelles en produisant des composants complexes, qui remplacent de nombreuses pièces d'un véhicule. La réduction du nombre de composants simplifie la fabrication et diminue les points de défaillance possibles. Ensuite, des composants plus légers permettent de réduire le poids total, ce qui s'avère particulièrement utile pour améliorer l'efficacité énergétique et les performances d'une voiture. Des recherches indiquent que la réduction du poids d'un véhicule de 10 % peut entraîner une amélioration de l'efficacité énergétique d'environ 6 à 8 %. De grands constructeurs automobiles, tels que Tesla, ont bénéficié de l'intégration de techniques de fonderie sous pression en atteignant des niveaux d'efficacité supérieurs grâce à des modèles plus légers répondant aux normes environnementales strictes.

Amélioration de l'intégrité structurelle et de la sécurité

Avantages des pièces moulées sous pression Les pièces moulées sous pression sont plus résistantes que les pièces en plastique et possèdent des caractéristiques de matériau plus rigides, ce qui est essentiel pour maintenir les tolérances et la structure dans l'industrie automobile. Les pièces de moulage sous pression résistent aux tests de sécurité exigeants, comme requis pour répondre aux normes de sécurité en cas de collision dans l'automobile. Une fiabilité accrue de ces pièces est indispensable pour garantir une longue durée de vie et la sécurité du véhicule du consommateur. Les pièces de fonderie sous pression sont souvent soumises à des tests selon des normes automobiles restrictives afin d'assurer leur durabilité et leur sécurité dans les conditions les plus sévères auxquelles les véhicules modernes sont exposés, renforçant ainsi l'utilisation sécuritaire de la fonderie sous pression dans les véhicules modernes.

Solutions économiques pour la production de masse

La fonderie sous pression est plus pratique pour la production de masse et offre un meilleur coût unitaire par rapport aux autres méthodes de moulage, en fonction du temps de production et du gaspillage de matière. Cette efficacité signifie également qu'elle est très rentable pour les fabricants, car le procédé de moulage sous pression élimine la nécessité d'usiner après la production, ce qui implique une utilisation réduite des ressources. Selon des rapports industriels, les entreprises qui investissent dans ces méthodes de moulage sous pression réalisent des économies, compensant ainsi le coût initial d'investissement. Grâce à la réduction du temps de cycle du processus d'automatisation de production, le moulage sous pression s'impose comme un procédé économique et adapté à l'industrie automobile pour obtenir une sortie de haute qualité.

Innovations dans la technologie de fonderie sous pression

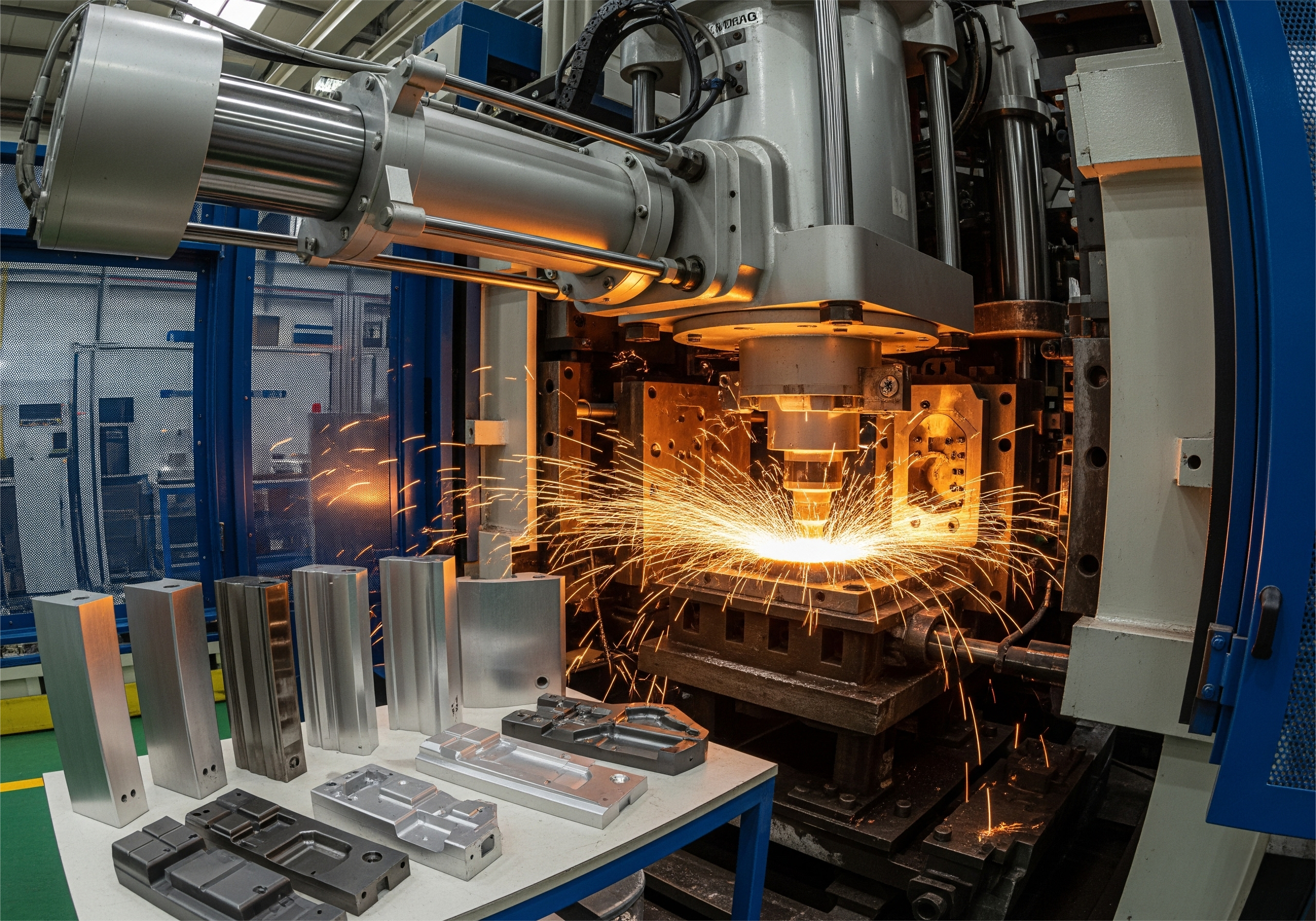

Machines de moulage sous pression en aluminium à haute pression

Les machines de moulage sous pression en aluminium ont redéfini les règles en matière de flexibilité de production. Ces machines intègrent des fonctionnalités nouvelles et innovantes qui permettront de réduire le temps de cycle, assurant ainsi une augmentation de la production et un prix plus compétitif pour les pièces. Un point essentiel pour les marques automobiles : les récents développements rendent possible une hausse de la production de nouveaux véhicules pouvant atteindre 50 % supplémentaires, une avancée considérable pour les fabricants souhaitant rester compétitifs sur un marché automobile en constante évolution. Alors que les exigences en matière de performances et de matériaux pour les pièces automobiles ne cessent d'augmenter, il est primordial pour tout fabricant souhaitant s'imposer sur le marché de suivre ces évolutions.

Procédés de fonderie sous pression en zinc pour pièces complexes

Les méthodes de moulage sous pression au zinc ont suscité un grand intérêt en raison de leur capacité à produire des pièces complexes avec une précision dimensionnelle supérieure à celle des autres procédés. Ces méthodes sont particulièrement avantageuses pour l'industrie automobile, où la demande porte sur des pièces plus petites et plus complexes. Par exemple, le moulage sous pression au zinc a été utilisé efficacement comme alternative aux pièces en acier traditionnelles, offrant des avantages en termes de réduction du poids et de coûts matières. De plus, le zinc est l'un des métaux les plus recyclables et sa consommation énergétique est inférieure à celle d'autres métaux tels que l'aluminium, ce qui en fait une option écologique intéressante pour les fabricants souhaitant réduire leur impact environnemental.

Avancées en matière de matériaux et développement des alliages

L'amélioration progressive des nouveaux alliages de fonderie par coulée a été un facteur déterminant dans l'amélioration générale des performances des pièces automobiles. Les nouveaux alliages légers et à haute résistance contribuent à l'efficacité des véhicules et répondent aux besoins du secteur en matière de durabilité. Grâce aux efforts concertés des constructeurs automobiles et des fournisseurs de matériaux, des alliages hautement élaborés spécialement conçus pour la coulée ont été développés. Les recherches ont régulièrement mis en évidence les résultats positifs obtenus concernant les propriétés mécaniques améliorées et la compétitivité de ces nouveaux composés, ce qui en fait un outil précieux pour les fabricants soucieux de répondre à la demande d'une qualité et d'un niveau d'efficacité perçus comme supérieurs pour les pièces automobiles.

Impact sur les véhicules électriques et croissance du marché

Fonderie sous pression dans les caissons et cadres de batteries d'EV

La fonderie sous pression est essentielle à la production des boîtiers et cadres de batteries dans les véhicules électriques (EVs), améliorant leur performance et sécurité. Tout cela aide à réduire le poids excédentaire, ce qui est vraiment important pour maximiser l'autonomie et les performances offertes par un EV. Votre construction en fonderie sous pression renforce la durabilité et la sécurité, et offre une protection pour la batterie contre les chocs et l'environnement. Par exemple, des fabricants comme Tesla ont introduit la technologie de fonderie sous pression dans leur gamme de produits, ce qui a entraîné des avantages significatifs en termes de sécurité et d'efficacité.

Hubs de fabrication régionaux et tendances de l'industrie

L'industrie automobile connaît une croissance remarquable du moulage sous pression en Amérique du Nord et en Europe. Ces sites sont des pionniers en matière de développements dans le domaine du moulage sous pression, investissant dans la technologie ainsi que dans l'infrastructure en prévision de la croissance du marché des véhicules électriques (EV). Prenons l'exemple de l'Europe - l'industrie y est un contributeur majeur à l'économie et aux batteries pour EV, ce qui représente une tendance stratégique de croissance. Selon les perspectives de l'industrie, le rythme du moulage sous pression s'accélérera et sera fortement aligné avec la demande croissante de production d'EV à l'avenir, ce qui modifiera le modèle industriel et favorisera le développement économique régional.

Durabilité et tendances futures de l'automatisation

Il existe une tendance marquée dans le domaine de la fonderie sous pression visant à répondre aux exigences du marché automobile en matière de durabilité, poussant ainsi l'industrie à adopter des techniques de production plus respectueuses de l'environnement. Dans le cadre d'un dispositif transitoire, DEKRA dispose d'un programme de durabilité ciblant les économies de déchets et d'énergie, en cohérence avec les objectifs environnementaux de l'entreprise pour la fabrication automobile. Par ailleurs, les innovations en matière d'automatisation représentent des gains d'efficacité importants dans la fonderie sous pression, réduisent les coûts liés à la main-d'œuvre, et permettent un suivi et des ajustements en temps réel afin d'améliorer le contrôle qualité. Les normes et préoccupations environnementales revêtent une importance capitale pour l'industrie, orientant celle-ci vers des pratiques écologiques tout en générant des résultats environnementaux positifs.

Conclusion : Adopter l'avenir de la fonderie sous pression automobile

Alors que les constructeurs automobiles s'efforcent de répondre aux exigences en matière de mobilité électrique, d'allègement et de durabilité, la fonderie sous pression — en particulier sous ses formes automatisées et à haute pression — devient un pilier essentiel de l'innovation. Les entreprises qui investiront dans ces avancées seront mieux placées pour atteindre une efficacité opérationnelle, respecter les normes environnementales et assurer leur compétitivité à long terme sur le marché mondial.