A Transição para a Fundição a Frio Automatizada na Fabricação Automotiva

Estampagem Tradicional vs. Fundição Moderna

Peças estampadas. O molde tradicional é a base da produção automotiva, pois há décadas tem sido um método estável para conformar peças veiculares. No entanto, tal método é prejudicado pelo desperdício de material bem como pela complexidade de padrões intricados. A fundição sob pressão (die casting) está cada vez mais complementando e, em algumas aplicações, substituindo os métodos tradicionais de estampagem, demonstrando maior eficiência na fabricação de formas fundidas com menos desperdício de material. Um único estudo me fez questionar se a fundição sob pressão poderia reduzir o tempo de produção em até 30% em comparação aos métodos tradicionais. Além disso, os avanços nas técnicas de fundição sob pressão de alumínio têm conseguido uma redução significativa de defeitos e aumento da capacidade produtiva, tornando possível fornecer um produto de excelente qualidade com poucos defeitos. Esses avanços destacam que o futuro da manufatura está caminhando para processos mais sustentáveis e eficientes.

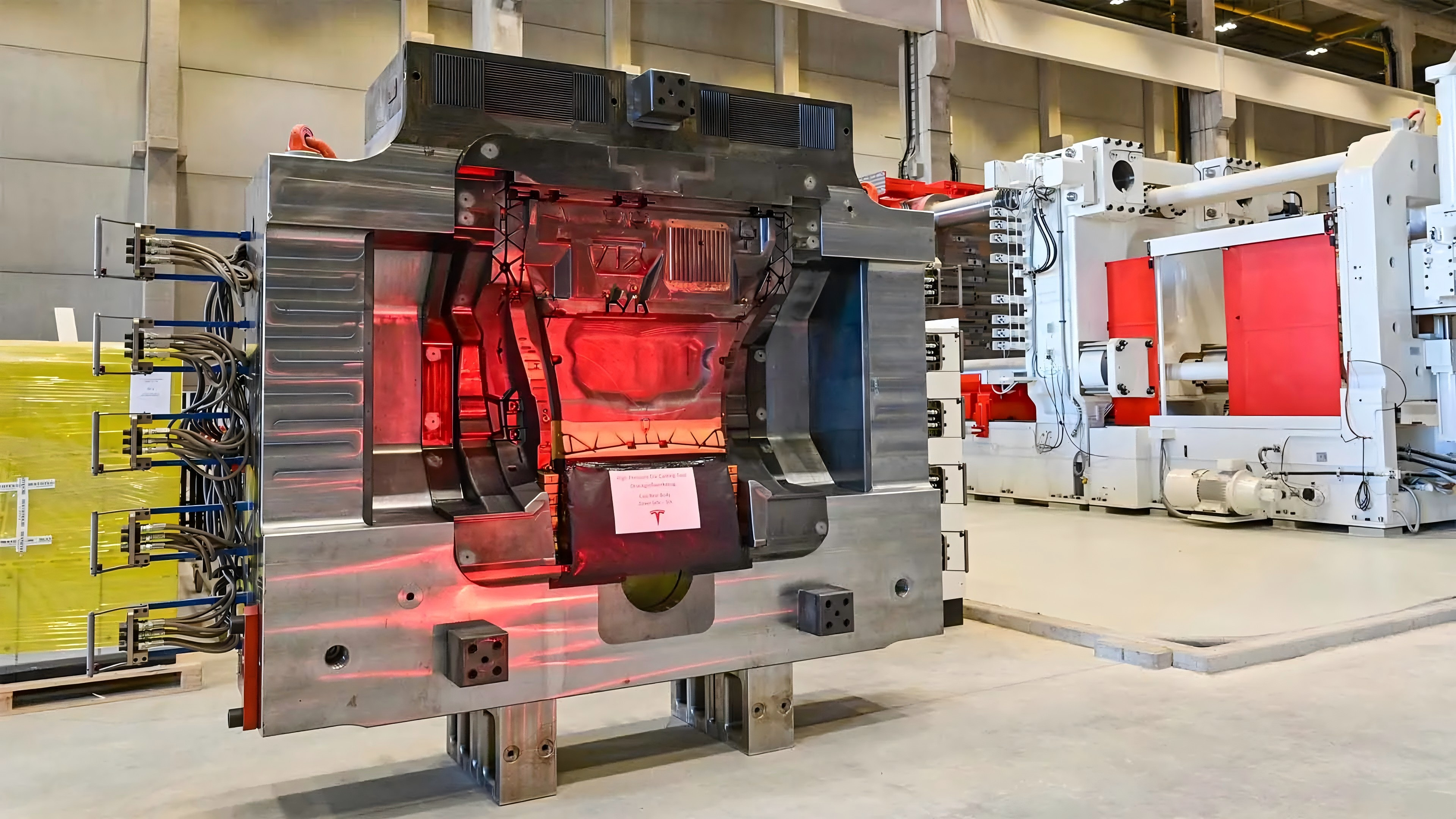

Inovação em Moldagem por Injeção Integrada da Tesla

A inovação de Tesla na fundição sob pressão, especialmente com a Gigapress, revolucionou a produção automotiva ao simplificar significativamente a fabricação das peças. A abordagem inovadora permitiu à Tesla simplificar consideravelmente as peças, reduzindo o número de componentes em certas estruturas de 70 para apenas 2. Esses avanços resultaram em ganhos significativos na logística de montagem e na rigidez estrutural. A Tesla tornou-se um benchmark em termos de vantagem competitiva graças às suas práticas inovadoras, que agora obrigam outros fabricantes do setor a seguirem seu exemplo. Os principais players do setor automotivo são aqueles que reconhecem como a fundição sob pressão pode ser estrategicamente integrada aos seus negócios para otimizar operações — reduzindo sempre os custos e aumentando o desempenho no processo.

Papel da Automação na Otimização da Produção

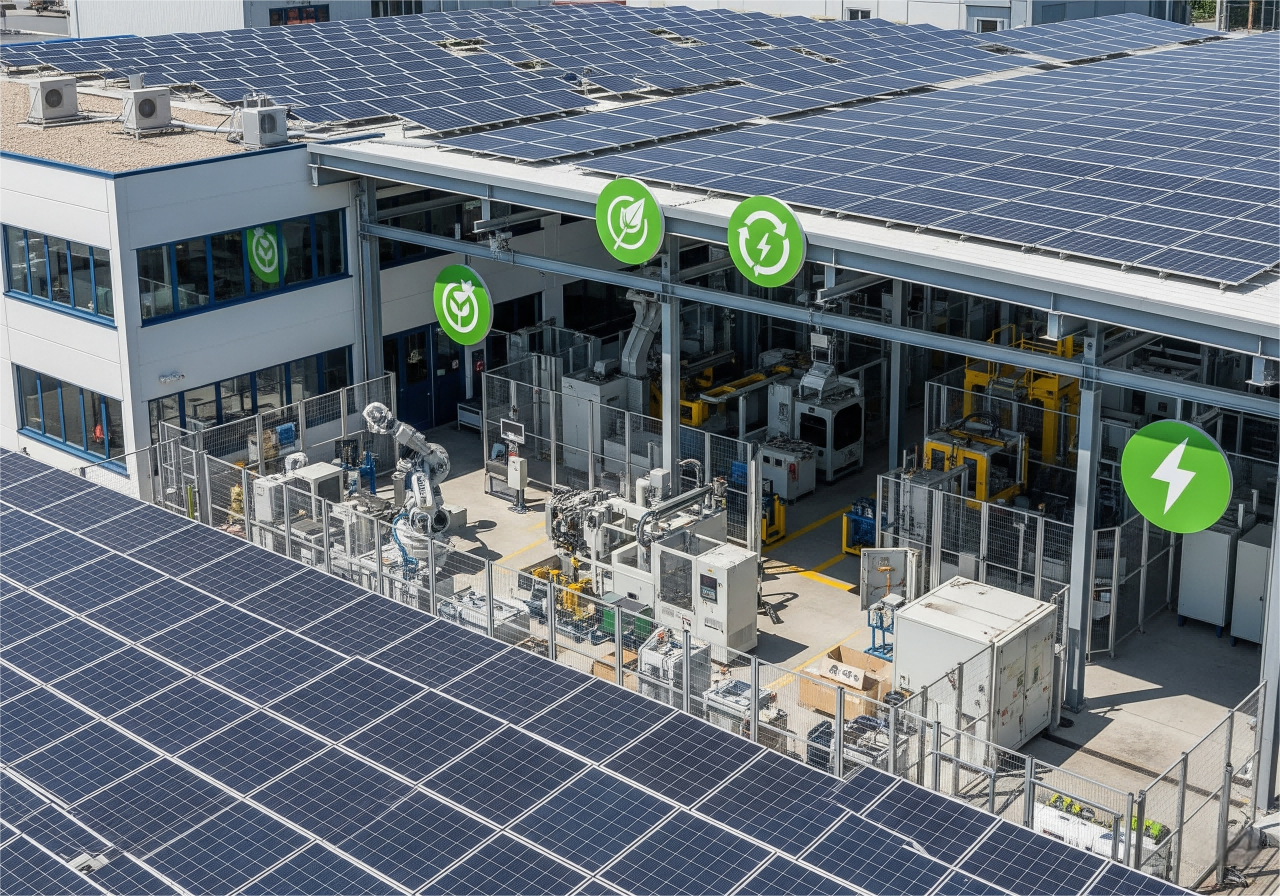

Sistemas robóticos e equipamentos orientados por IA são amplamente utilizados para melhorar a precisão e a consistência do processo de fundição sob pressão e reduzir custos com mão de obra. Essas técnicas permitem que as empresas alcancem um nível ainda maior de precisão, preservando a qualidade do produto, o que é fundamental para o funcionamento contínuo das cadeias de produção. O monitoramento em tempo real e a análise de dados também melhoram ainda mais a produção ao minimizar o tempo de inatividade em 20% e garantir resultados de alta qualidade. No futuro, os avanços na automação provavelmente trarão eficiências adicionais; no entanto, existem alguns desafios, como dificuldades de integração e treinamento dos funcionários. Essas são tendências que têm o potencial de transformar a indústria de manufatura na próxima década, e todos os envolvidos deverão se adaptar para permanecer competitivos.

Principais Benefícios da Fundição por Injeção para Eficiência Automotiva

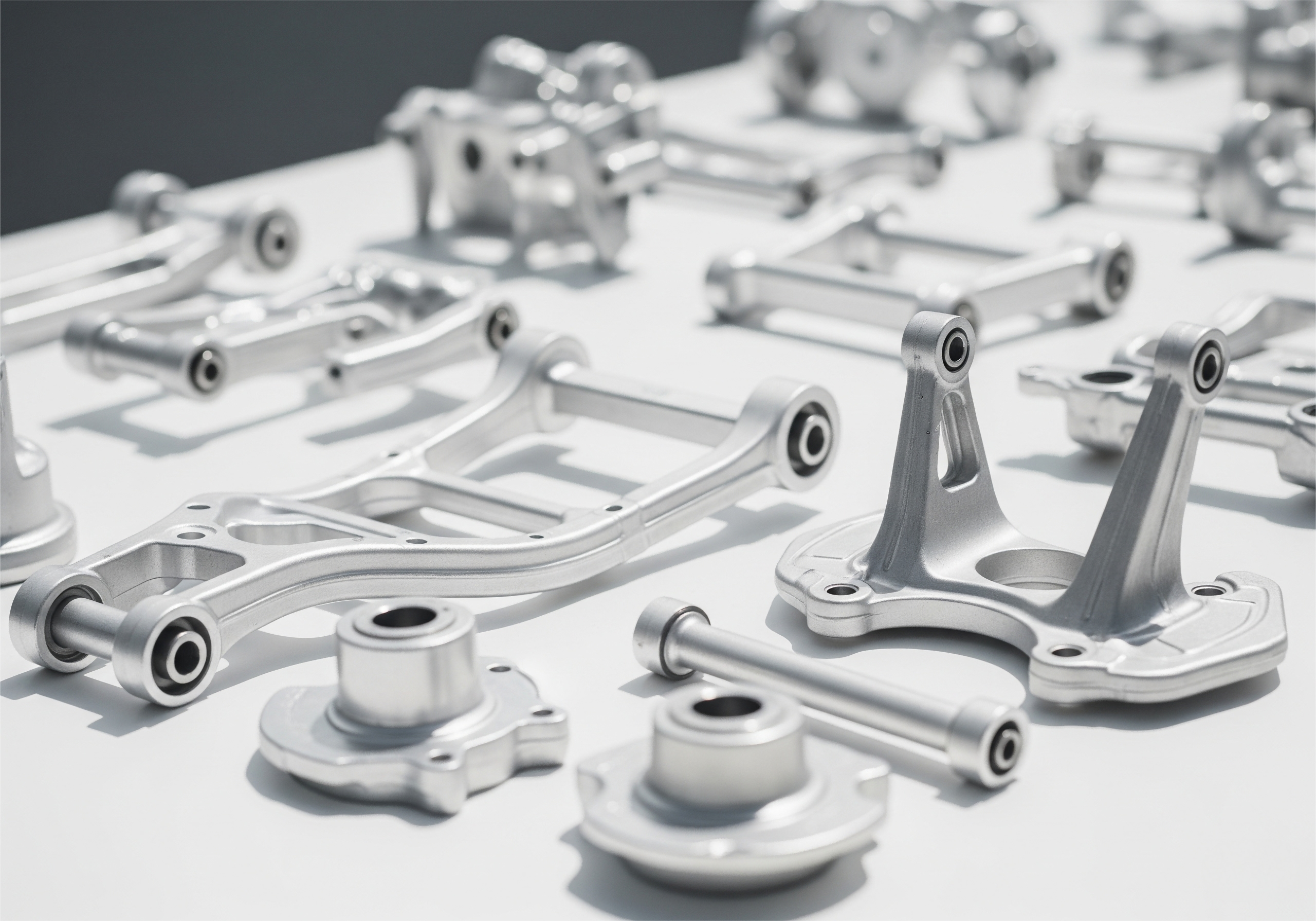

Redução do Número de Componentes e Peso

A fundição sob pressão tem uma vantagem clara sobre as técnicas convencionais de fabricação ao produzir componentes complexos, os quais estão substituindo muitas partes de um veículo. A redução no número de componentes simplifica a fabricação e diminui os possíveis pontos de falha. Em segundo lugar, componentes mais leves ajudam a reduzir o peso, o que é particularmente útil quando se deseja melhorar a eficiência do combustível e o desempenho de um carro. Pesquisas indicam que a redução do peso de um veículo em 10% pode levar a uma melhoria na eficiência do combustível de aproximadamente 6-8%. Grandes empresas automotivas, como a Tesla, têm colhido os benefícios da integração de técnicas de fundição sob pressão, alcançando maiores eficiências com modelos de veículos mais leves que atendem aos rigorosos requisitos ambientais.

Melhoria da Integridade Estrutural e Segurança

Vantagens das peças fundidas por pressão As peças fundidas por pressão são mais resistentes do que as peças plásticas e possuem características de material mais rígidas, o que é fundamental para manter tolerâncias e estrutura na indústria automotiva. As peças fundidas por pressão resistem a testes rigorosos de segurança — como exigido para atender aos padrões automotivos de segurança em colisões. A maior confiabilidade dessas peças é indispensável para garantir uma longa vida útil e a segurança do veículo do consumidor. As peças fundidas por pressão são frequentemente testadas sob normas automotivas rigorosas para assegurar durabilidade e segurança nas condições mais adversas às quais o veículo moderno está sujeito, reforçando ainda mais a aplicação segura da fundição por pressão nos veículos modernos.

Soluções de Produção em Massa Custo-Efetivas

A fundição sob pressão é mais conveniente para a produção em massa e oferece um custo por unidade mais baixo em comparação com outros métodos de fundição, considerando o tempo de produção e o desperdício de material. Essa eficácia também significa que é muito economicamente eficiente para os fabricantes, já que o processo de fundição sob pressão elimina a necessidade de usinagem pós-produção, resultando no uso de menos recursos. Relatórios industriais indicam que empresas que investem nesses métodos de fundição sob pressão economizam dinheiro, compensando o custo do investimento. Com a redução do tempo de ciclo no processo de automação da produção, a fundição sob pressão mostra-se um processo de baixo custo e adequado à manufatura automotiva para obter uma saída de alta qualidade.

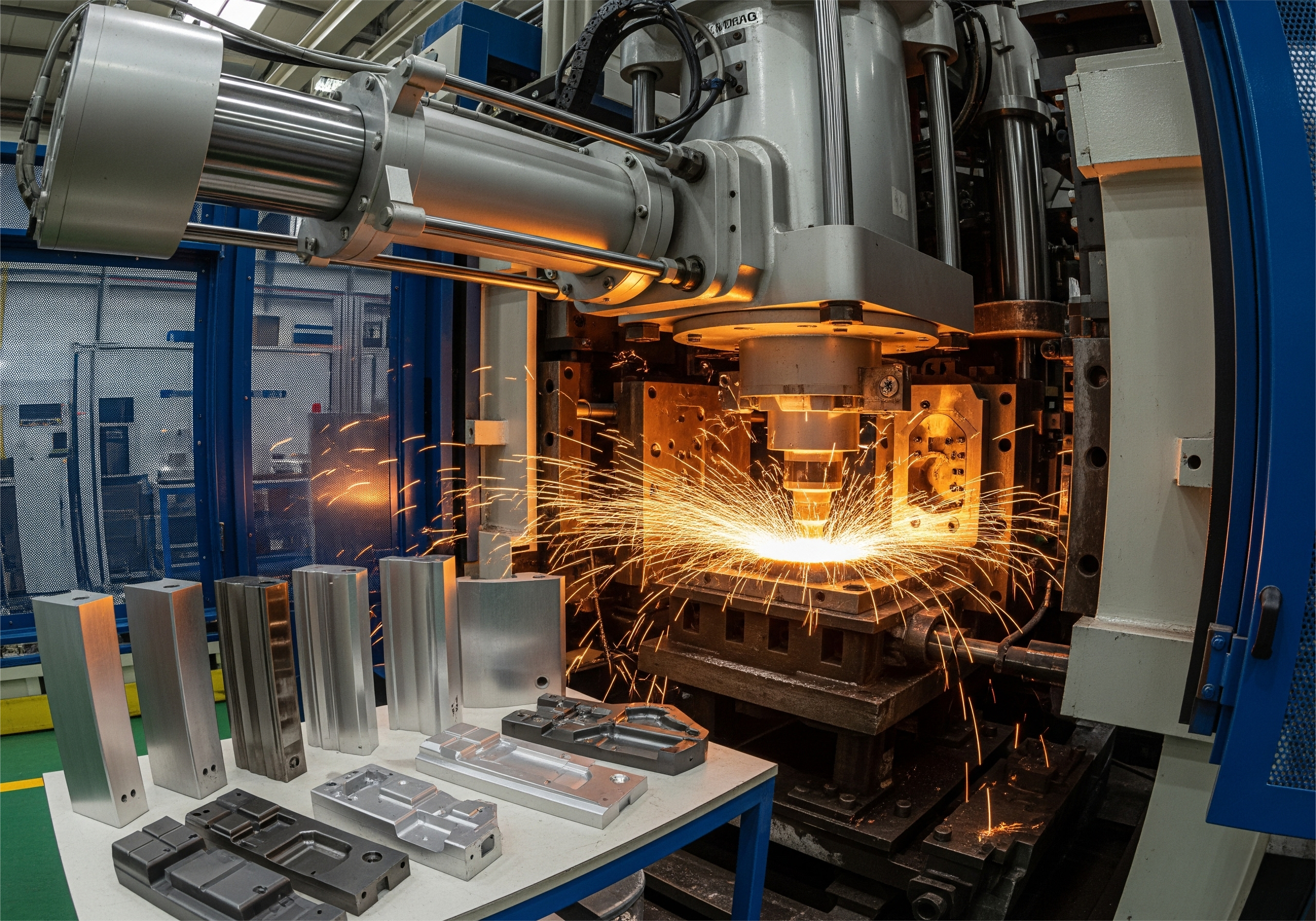

Inovações na tecnologia de fundição por injeção

Máquinas de Fundição por Injeção de Alumínio de Alta Pressão

As máquinas de fundição sob pressão em alumínio reescreveram as regras quanto à flexibilidade da produção. Estas máquinas introduzem inovações de ponta que reduzirão o tempo de ciclo, permitindo maior produtividade e preços mais competitivos para as peças. De forma crítica para as marcas automotivas, desenvolvimentos recentes tornam possível que, no futuro, a produção de novos veículos seja aumentada em até metade a mais, um grande avanço para os fabricantes que desejam manter-se competitivos em um mercado automotivo em constante movimento. À medida que aumenta o número de requisitos de desempenho e de materiais para peças automotivas, acompanhar esses desenvolvimentos é fundamental para qualquer fabricante que almeje conquistar espaço no mercado.

Processos de Fundição a Frio de Zinco para Peças Complexas

Os métodos de fundição sob pressão de zinco têm recebido grande atenção por sua capacidade de produzir peças complexas com maior precisão dimensional do que outros processos. Tais processos são especialmente benéficos para a indústria automotiva, onde há demanda por peças menores e mais complexas. Por exemplo, a fundição sob pressão de zinco tem sido utilizada efetivamente como substituta de peças convencionais de aço, trazendo benefícios de redução de peso e de custo de material. Além disso, o zinco é um dos metais mais recicláveis e consome menos energia em comparação com outros metais, como o alumínio, sendo uma opção ecológica para fabricantes que desejam reduzir seu impacto ambiental.

Avanços em Materiais e Desenvolvimento de Ligas

A melhoria progressiva das novas ligas para fundição sob pressão tem sido um fator determinante na melhoria geral do desempenho das peças automotivas. Novas ligas leves e de alta resistência contribuem para a eficiência dos veículos e estão alinhadas às necessidades da indústria em sustentabilidade. Por meio de esforços conjuntos dos fabricantes originais de automóveis (OEMs) e fornecedores de materiais, foram desenvolvidas ligas altamente engenheiradas especificamente para fundição sob pressão. As pesquisas têm apontado repetidamente resultados positivos obtidos em relação às propriedades mecânicas melhoradas e à competitividade desses novos compostos, tornando-os uma ferramenta valiosa para fabricantes comprometidos com a qualidade percebida e o nível de eficiência exigidos pelas peças automotivas.

Impacto nos Veículos Elétricos e Crescimento do Mercado

Moldagem por Injeção em Carcaças e Molduras de Baterias de VE

A fundição por injeção é essencial para a produção de carcaças e moldes de baterias em veículos elétricos (EVs), melhorando seu desempenho e segurança. Tudo isso ajudará a reduzir o peso excessivo, o que é realmente importante quando se trata de maximizar a autonomia e o desempenho oferecido por um EV. Sua construção em fundição por injeção melhora a durabilidade e a segurança e fornece uma proteção para a bateria contra impactos e o ambiente externo. Por exemplo, fabricantes como Tesla introduziram tecnologia de fundição por injeção em sua linha de produtos, resultando em benefícios significativos para a segurança e eficiência.

Hubs de Fabricação Regionais e Tendências da Indústria

O setor automotivo está experimentando um crescimento notável do fundição por injeção na América do Norte e na Europa. Esses locais são pioneiros quando se trata de desenvolvimentos em fundição por injeção, investindo em tecnologia e infraestrutura em antecipação ao crescimento do mercado de veículos elétricos (EV). A Europa, por exemplo, a indústria é uma contribuinte significativa para a economia e para as baterias de EV, sendo uma tendência estratégica de crescimento. De acordo com as perspectivas da indústria, o ritmo da fundição por injeção será acelerado e estará altamente alinhado com a demanda crescente de produção de EV no futuro, o que mudará o padrão industrial no futuro e promoverá o desenvolvimento econômico regional.

Sustentabilidade e Tendências Futuras de Automação

Existe uma tendência significativa na fundição sob pressão para cumprir os requisitos do mercado automotivo em termos de sustentabilidade, impulsionando a indústria a adotar técnicas de produção mais amigas do ambiente. Como parte de um arranjo transitório, a DEKRA possui um programa de sustentabilidade voltado para economia de resíduos e energia, alinhado aos objetivos ambientais corporativos para a fabricação automotiva. Além disso, inovações em automação representam ganhos significativos de eficiência na fundição sob pressão, reduzem custos com mão de obra e permitem monitoramento e ajustes em tempo real para melhorar o controle de qualidade. Os padrões e preocupações ambientais têm importância primordial para a indústria, o que está levando o setor para práticas mais sustentáveis, gerando resultados ambientionais positivos.

Conclusão: Acolhendo o Futuro da Fundição Automotiva

À medida que os fabricantes automotivos buscam atender às demandas da mobilidade elétrica, redução de peso e sustentabilidade, a fundição sob pressão — especialmente em suas formas automatizadas e de alta pressão — está se tornando um pilar fundamental da inovação. As empresas que investirem nesses avanços estarão melhor posicionadas para alcançar eficiência operacional, conformidade ambiental e competitividade de longo prazo no mercado global.