Der Übergang zur automatisierten Dieschmiedung im Automobilbau

Traditionelles Pressen im Vergleich zur modernen Dieschmiedung

Umformteile. Die traditionelle Formgebung ist die Grundlage der Automobilproduktion, da sie seit Jahrzehnten eine stabile Methode zur Herstellung von Fahrzeugteilen darstellt. Dennoch wird dieses Verfahren durch Materialverschwendung sowie Schwierigkeiten bei komplexen Formen eingeschränkt. Das Druckgussverfahren ergänzt zunehmend und in einigen Anwendungen ersetzt es sogar die traditionellen Umformmethoden, wobei es eine höhere Effizienz bei der Fertigung von Gussformen mit geringerem Materialabfall aufweist. Eine einzige Studie brachte mich dazu zu fragen, ob Druckgießen die Produktionszeit um bis zu 30 % im Vergleich zu herkömmlichen Methoden reduzieren kann. Zudem haben Fortschritte in den Techniken des Aluminium-Druckgusses eine bemerkenswerte Reduzierung von Fehlstellen sowie eine gesteigerte Produktionskapazität ermöglicht, sodass hochwertige Produkte mit nur geringen Fehlern produziert werden können. Diese Entwicklungen verdeutlichen, dass die Zukunft der Fertigung auf nachhaltigeren und effizienteren Prozessen basiert.

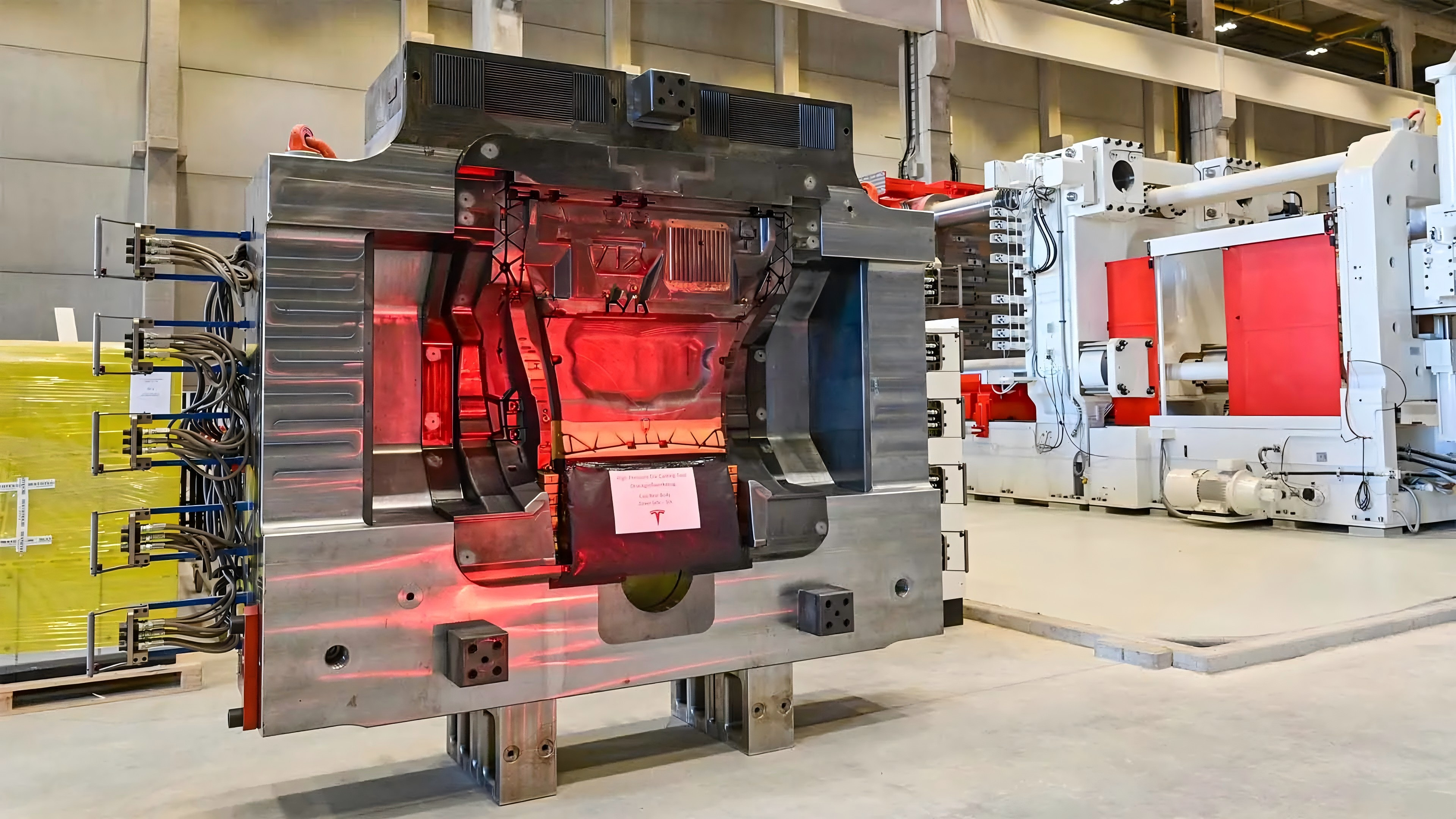

Teslas Innovation im integrierten Spritzguss

Teslas Innovation im Bereich des Druckgusses, insbesondere mit der Gigapresse, hat die Automobilproduktion revolutioniert, indem sie die Fertigung von Bauteilen erheblich vereinfacht hat. Der neue Ansatz hat es Tesla ermöglicht, Bauteile stark zu vereinfachen, wobei die Anzahl der Teile in bestimmten Strukturen von 70 auf 2 reduziert wurde. Diese Entwicklungen haben zu erheblichen Verbesserungen bei der Einsatzlogistik und strukturellen Steifigkeit geführt. Tesla ist durch seine innovativen Praktiken zum Maßstab für Wettbewerbsvorteile geworden, dem nun andere Hersteller in der Branche folgen müssen. Die führenden Akteure in der Automobilwelt sind jene, die erkennen, wie Druckguss strategisch in ihre Geschäftsprozesse integriert werden kann, um diese zu optimieren – stets Kosten zu senken und die Leistung zu steigern.

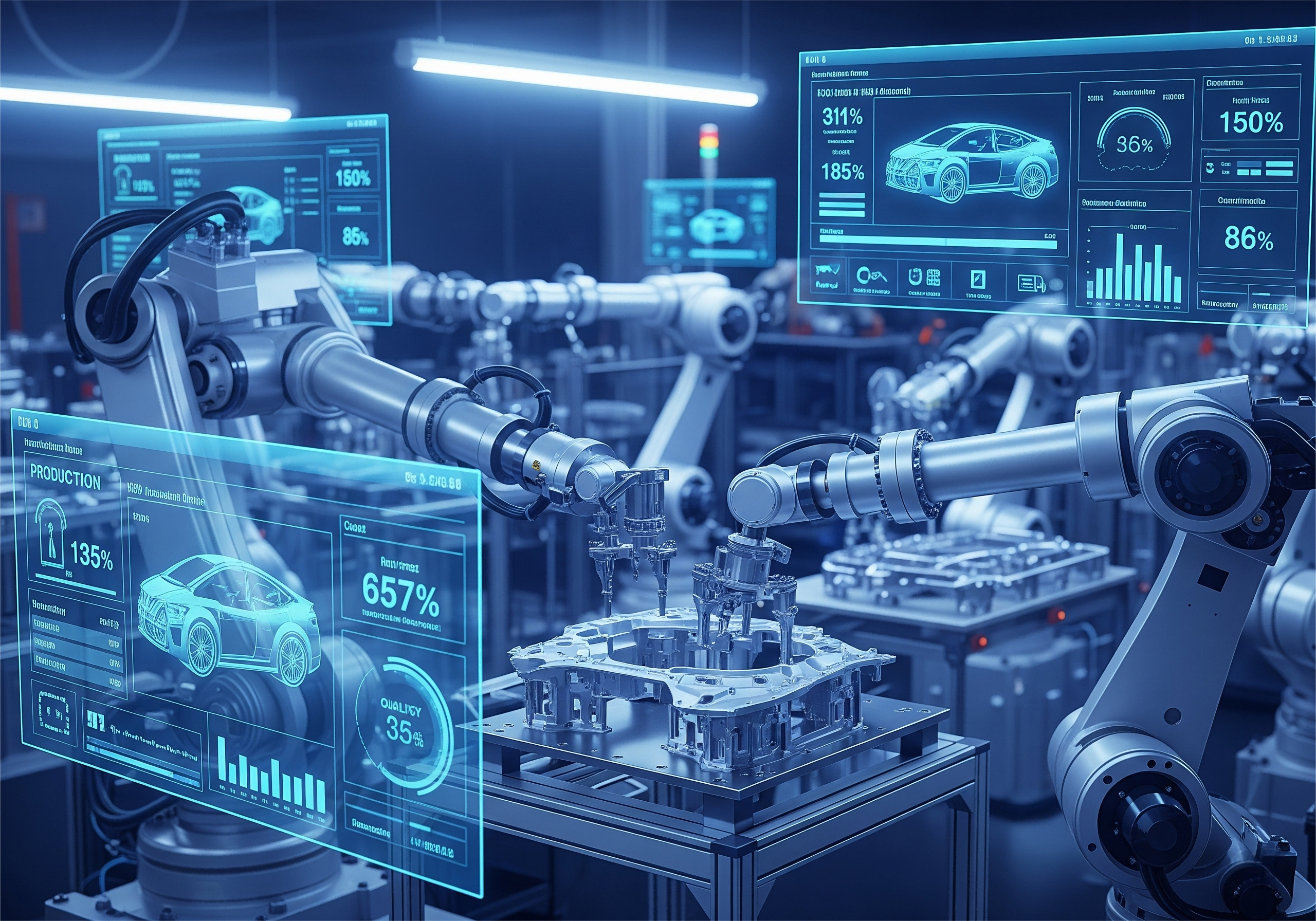

Rolle der Automatisierung bei der Optimierung der Produktion

Robotersysteme und KI-gesteuerte Geräte werden umfassend eingesetzt, um die Präzision und Konsistenz des Druckgussprozesses zu verbessern und Arbeitskosten zu reduzieren. Diese Techniken ermöglichen es Unternehmen, ein noch höheres Maß an Präzision zu erreichen, ohne dabei die Produktqualität zu beeinträchtigen, was für das reibungslose Funktionieren der Produktionsketten entscheidend ist. Echtzeitüberwachung und Datenanalyse steigern die Produktion zudem durch eine Reduzierung von Stillstandszeiten um 20 Prozent und liefern gleichzeitig hochwertige Ergebnisse. In Zukunft werden Entwicklungen im Bereich Automatisierung voraussichtlich weitere Effizienzsteigerungen mit sich bringen; allerdings bestehen auch einige Herausforderungen, wie beispielsweise Schwierigkeiten bei der Integration und Schulungen des Personals. Solche Trends werden die Fertigungsindustrie in den nächsten zehn Jahren wahrscheinlich verändern, und alle Beteiligten müssen sich darauf einstellen, um wettbewerbsfähig zu bleiben.

Schlüsselvorteile des Druckgusses für die Effizienz im Automobilbau

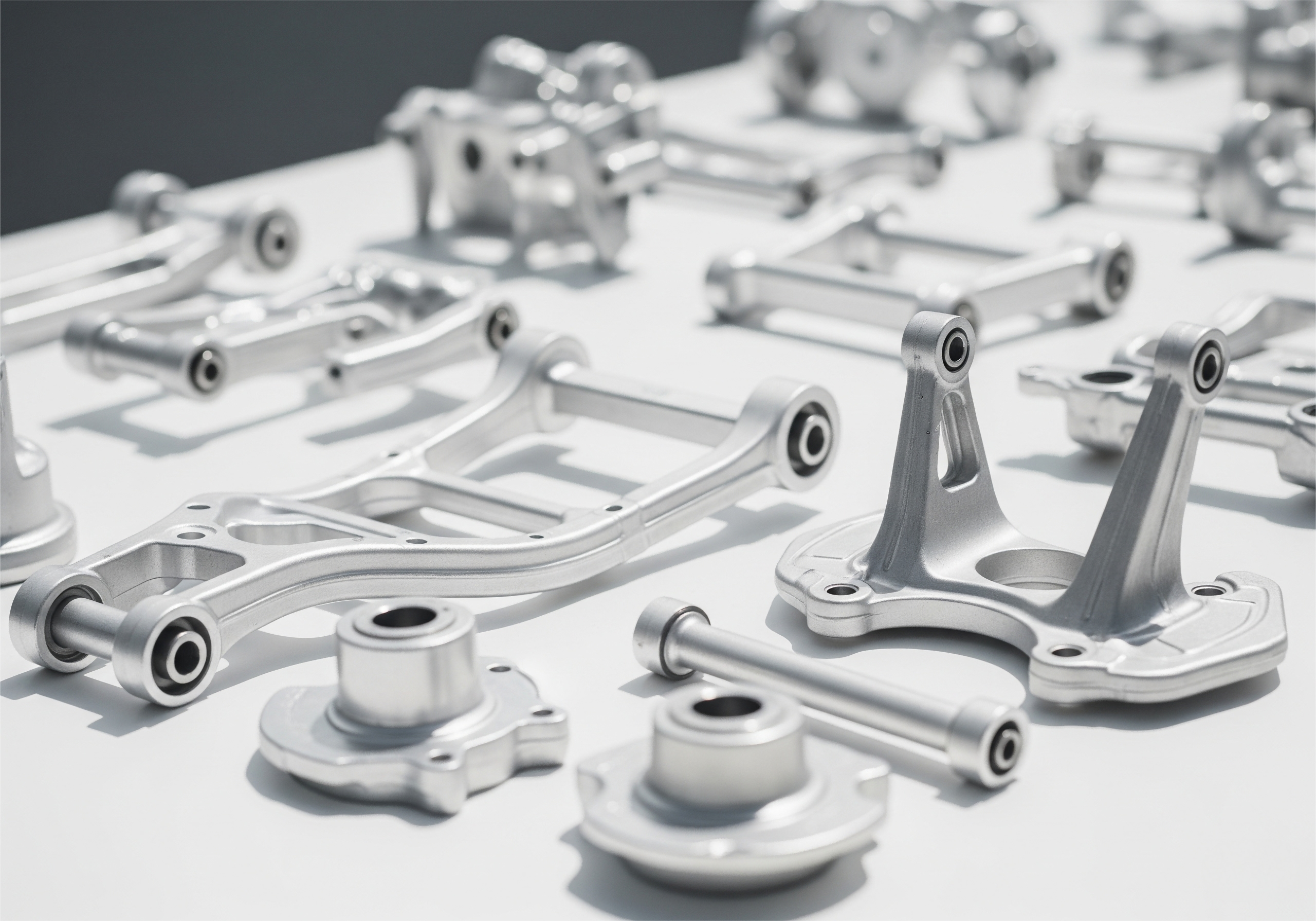

Reduzierung der Komponentenzahl und Gewichts

Beim Druckguss bestehen klare Vorteile gegenüber herkömmlichen Fertigungstechniken, da damit komplexe Bauteile hergestellt werden können, welche zunehmend viele Fahrzeugteile ersetzen. Die geringere Anzahl an Komponenten vereinfacht die Produktion und reduziert potenzielle Fehlerstellen. Zweitens helfen leichtere Bauteile dabei, Gewicht einzusparen, was insbesondere zur Verbesserung der Kraftstoffeffizienz und Leistung eines Fahrzeugs beiträgt. Studien zeigen, dass eine Gewichtsreduktion des Fahrzeugs um 10 % zu einer Steigerung der Kraftstoffeffizienz von rund 6–8 % führen kann. Große Automobilunternehmen wie Tesla haben bereits die Vorteile integrierter Druckgusstechniken genutzt, um höhere Effizienzen zu erzielen mit leichteren Fahrzeugmodellen, die strengen Umweltvorschriften entsprechen.

Verbesserung der Strukturintegrität und Sicherheit

Vorteile von Druckgussteilen Druckgussteile sind stärker als Kunststoffteile und weisen ein höheres Maß an Materialsteifigkeit auf, was insbesondere bei der Einhaltung von Toleranzen und Strukturen in der Automobilindustrie von großer Bedeutung ist. Druckgussteile bestehen anspruchsvolle Sicherheitsprüfungen – wie sie zur Erfüllung der Crashtest-Sicherheitsstandards im Automobilbereich erforderlich sind. Die höhere Zuverlässigkeit dieser Teile ist unverzichtbar, um eine lange Lebensdauer und Sicherheit des Fahrzeugs des Verbrauchers zu gewährleisten. Druckgussteile werden häufig unter strengen automotiven Standards getestet, um Langlebigkeit und Sicherheit unter den extremsten Bedingungen sicherzustellen, denen moderne Fahrzeuge ausgesetzt sind. Dies unterstreicht die Sicherheitsrelevanz von Druckgussanwendungen in modernen Fahrzeugen.

Kostengünstige Massenproduktionslösungen

Das Druckgussverfahren ist für die Massenproduktion praktischer und bietet im Vergleich zu anderen Gussmethoden eine bessere Kostenleistung pro Einheit, basierend auf der Produktionszeit und dem Materialabfall. Diese Effektivität bedeutet ebenfalls, dass es für Hersteller sehr kosteneffizient ist, da der Druckgussprozess den Bedarf an Nachbearbeitung durch Maschinen reduziert und somit weniger Ressourcen verbraucht. Laut Industrieberichten sparen Unternehmen, die in diese Druckgussmethoden investieren, Geld, wodurch sich die Investitionskosten ausgleichen lassen. Mit der sinkenden Zykluszeit des automatisierten Produktionsprozesses erweist sich das Druckgussverfahren als kostengünstige, fahrzeugproduktionsfreundliche Methode zur Erzielung von hochwertigen Ergebnissen.

Innovationen in der Druckgusstechnik

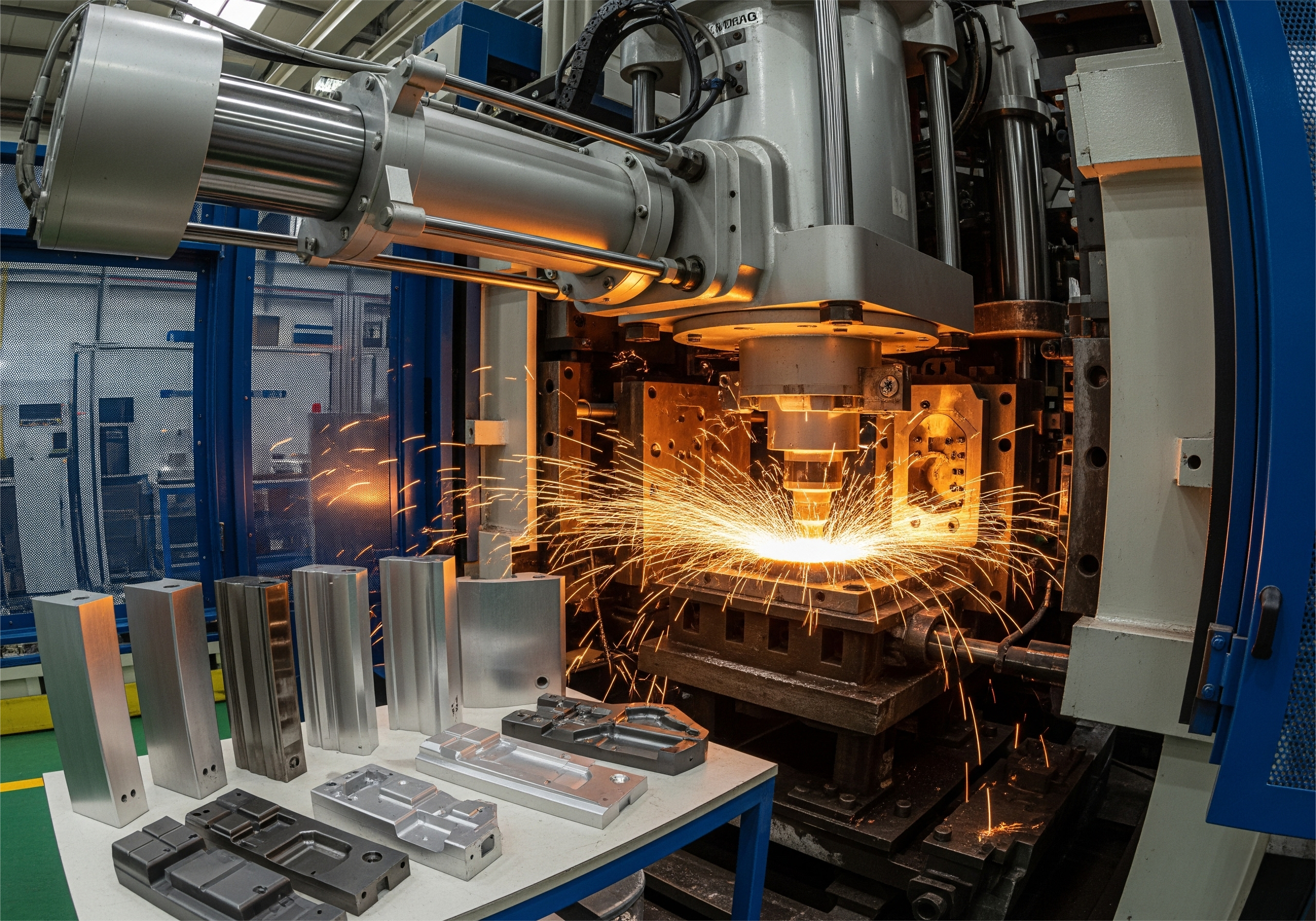

Hochdruck-Aluminium-Dieschereimaschinen

Hochdruck-Aluminium-Druckgussmaschinen haben die Regeln hinsichtlich Produktionsflexibilität neu geschrieben. Diese Maschinen bieten innovative neue Funktionen, die die Zykluszeit verringern und somit eine höhere Produktionsausbeute sowie wettbewerbsfähigere Teilepreise ermöglichen. Für Automobilmarken besonders bedeutsam ist, dass aktuelle Entwicklungen es künftig erlauben könnten, die Produktion neuer Fahrzeuge um bis zu ein Drittel zu steigern – ein großer Fortschritt für Hersteller, die im schnellebigen Automobilmarkt bestehen wollen. Da die Anforderungen an Leistungsmerkmale und Materialien für Automobilteile zunehmen, ist es für jeden Hersteller von zentraler Bedeutung, mit diesen Entwicklungen Schritt zu halten, um am Markt erfolgreich zu sein.

Zink-Dieschmiedeprozesse für komplexe Teile

Zink-Druckgussverfahren haben aufgrund ihrer Fähigkeit, komplexe Bauteile genauer in den Abmessungen herzustellen als andere Verfahren, stark an Aufmerksamkeit gewonnen. Solche Verfahren sind besonders für die Automobilindustrie vorteilhaft, wo kleinere und komplexere Teile gefragt sind. Beispielsweise wurde Zink-Druckguss effektiv als Ersatz für konventionelle Stahlanbauteile eingesetzt, mit Vorteilen hinsichtlich Gewichtsreduktion und Materialkosten. Zudem ist Zink eines der am besten recyclingfähigen Metalle und verbraucht im Vergleich zu anderen Metallen wie Aluminium weniger Energie, wodurch es eine umweltfreundliche Option für Hersteller darstellt, die ihren ökologischen Fußabdruck reduzieren möchten.

Materialfortschritte und Legierungsentwicklung

Die fortschreitende Verbesserung neuer Gusslegierungen war ein entscheidender Faktor für die allgemeine Steigerung der Leistungsfähigkeit von Fahrzeugteilen. Neue leichte und hochfeste Legierungen tragen zur Effizienz von Fahrzeugen bei und entsprechen den Anforderungen der Industrie an Nachhaltigkeit. Durch gemeinsame Anstrengungen von Automobilherstellern und Materiallieferanten wurden hochentwickelte Legierungen für das Ziel des Druckgusses entwickelt. Die Forschung hat wiederholt auf die positiven Ergebnisse hingewiesen, die im Zusammenhang mit verbesserten mechanischen Eigenschaften und der Wettbewerbsfähigkeit solcher neuen Verbindungen erzielt wurden, wodurch diese zu einem wertvollen Instrument für Hersteller werden, die sich der vermuteten höheren Qualität und Effizienz verschrieben haben, wie sie die Automobilteile erfordern.

Auswirkungen auf Elektrofahrzeuge und Marktwachstum

Druckguss in EV-Batteriegehäusen und -Rahmen

Die Gusstechnik ist entscheidend für die Produktion von Batteriegehäusen und Rahmen in Elektrofahrzeugen (EVs), da sie deren Leistung und Sicherheit verbessern. All dies hilft, überflüssiges Gewicht zu reduzieren, was bei der Maximierung von Reichweite und Leistung eines EVs von großer Bedeutung ist. Ihre Gusskonstruktion erhöht die Haltbarkeit und Sicherheit und bietet dem Akku Schutz gegen Einschlag und Umweltbelastungen. Zum Beispiel haben Hersteller wie Tesla Guss-Technologie in ihr Produktportfolio eingeführt, was zu erheblichen Vorteilen in Bezug auf Sicherheit und Effizienz geführt hat.

Regionale Produktionsstandorte und Branchentrends

Die Automobilindustrie erlebt ein bemerkenswertes Wachstum des Druckgusses in Nordamerika und Europa. Diese Standorte sind Vorreiter bei Entwicklungen im Bereich Druckguss, indem sie in Technologie sowie Infrastruktur investieren, um das wachsende Elektrofahrzeug (EV)-Markt zu berücksichtigen. Europa zum Beispiel - die Industrie ist ein bedeutender Beitrag zur Wirtschaft und zu EV-Batterien, es handelt sich um eine strategische Wachstumstrend. Laut den Aussichten der Branche wird das Tempo des Druckgusses beschleunigt werden, und es wird stark mit dem zunehmenden EV-Produktionsbedarf in der Zukunft übereinstimmen, was das industrielle Muster in der Zukunft ändern und die regionale wirtschaftliche Entwicklung fördern wird.

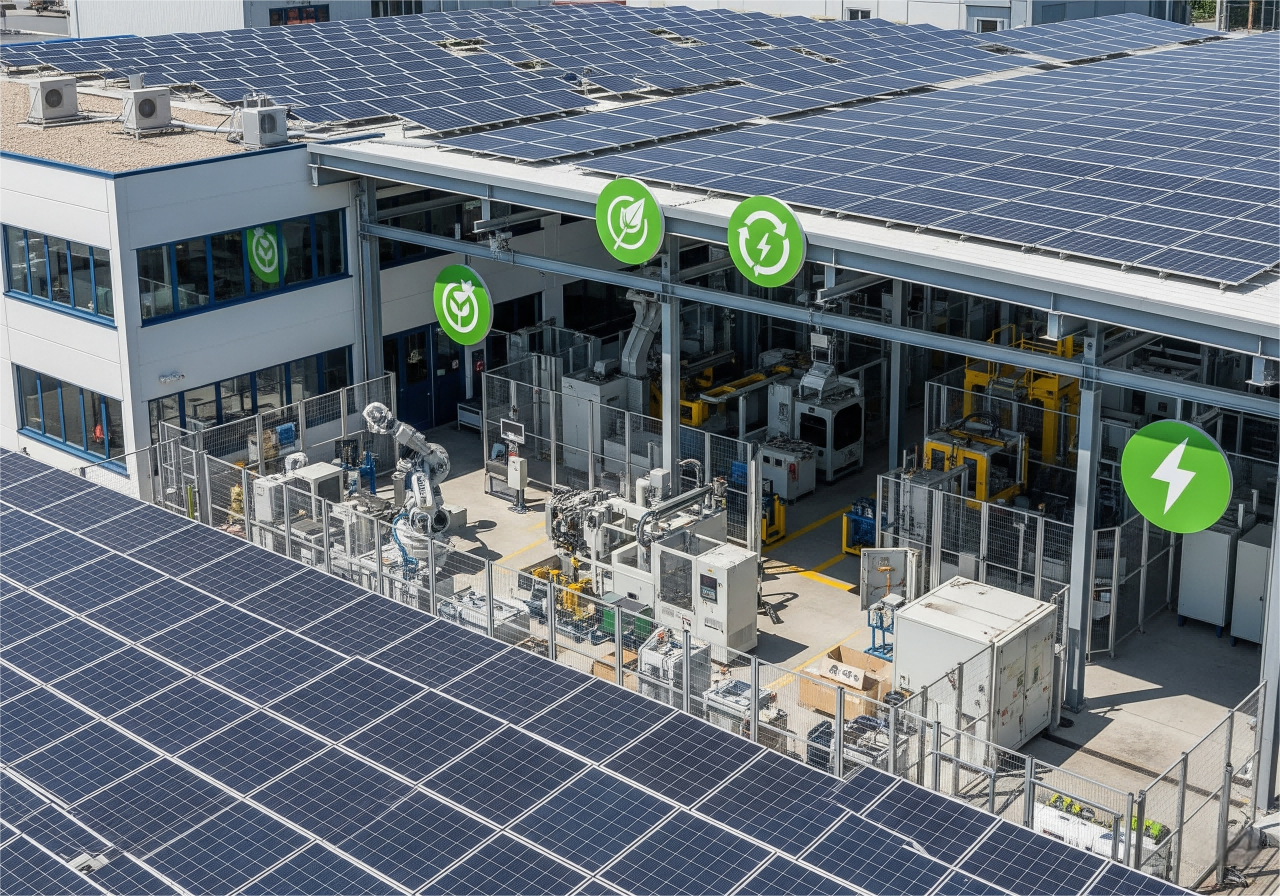

Nachhaltigkeit und künftige Automatisierungstrends

Beim Druckguss ist ein deutlicher Trend hin zu den Anforderungen des Automobilmarktes in Bezug auf Nachhaltigkeit erkennbar, wodurch die Branche dazu veranlasst wird, umweltfreundlichere Produktionstechniken einzusetzen. Im Rahmen einer Übergangsvereinbarung hat DEKRA ein Nachhaltigkeitsprogramm eingeführt, das auf Abfall- und Energieniebenkosten abzielt und mit den unternehmensweiten Umweltzielen für die Automobilfertigung übereinstimmt. Zudem stellen Automatisierungsinnovationen erhebliche Effizienzgewinne im Druckguss dar, senken Arbeitskosten und ermöglichen eine Echtzeitüberwachung sowie Anpassungen zur Verbesserung der Qualitätskontrolle. Umweltstandards und -bedenken sind für die Branche von größter Bedeutung, was die Industrie dazu führt, umweltfreundliche Praktiken anzuwenden und gleichzeitig positive ökologische Ergebnisse zu erzielen.

Fazit: Die Zukunft des Druckgusses in der Automobilindustrie gestalten

Während Automobilhersteller darum ringen, den Anforderungen der Elektromobilität, Gewichtsreduzierung und Nachhaltigkeit gerecht zu werden, entwickelt sich das Druckgießen – insbesondere in seinen automatisierten und hochdruckverarbeitenden Formen – zunehmend zu einer Schlüsseltechnologie der Innovation. Unternehmen, die in diese Fortschritte investieren, werden besser positioniert sein, um betriebliche Effizienz, Umweltvorschriften und langfristige Wettbewerbsfähigkeit auf dem globalen Markt zu erreichen.