انتقال به جوشکاری خودکار در تولید وسایل نقلیه

مقایسه ضربهزنی سنتی با جوشکاری مدرن

قطعات استمپینگ (Stamping) قالب سنتی پایه تولید خودرو است، زیرا چندین دهه است که روشی پایدار برای شکلدهی به قطعات خودرو محسوب میشود. با این حال، این روش با هدررفت مواد و همچنین پیچیدگی الگوهای پیچیده روبرو است. روش ریختهگری دایکست (Die Casting) به طور فزایندهای در حال جبران این کاستیها و در برخی کاربردها جایگزین روشهای سنتی استمپینگ شده است و کارایی بهتری در تولید اشکال دایکست با هدررفت کمتر مواد نشان میدهد. یک مطالعه منفرد من را به این فکر واداشته است که آیا روش دایکست میتواند زمان تولید را حتی تا ۳۰٪ نسبت به روشهای سنتی کاهش دهد. علاوه بر این، پیشرفتهای حاصله در تکنیکهای ریختهگری آلومینیوم به کاهش قابل توجهی در معایب و افزایش ظرفیت تولید دست یافته است، بهطوریکه امکان تولید محصولی با کیفیت بسیار بالا و بدون وجود معایب چشمگیر فراهم شده است. این دستاوردها برجسته میکنند که آینده تولید به سمت فرآیندهایی پایدارتر و کارآمدتر در حرکت است.

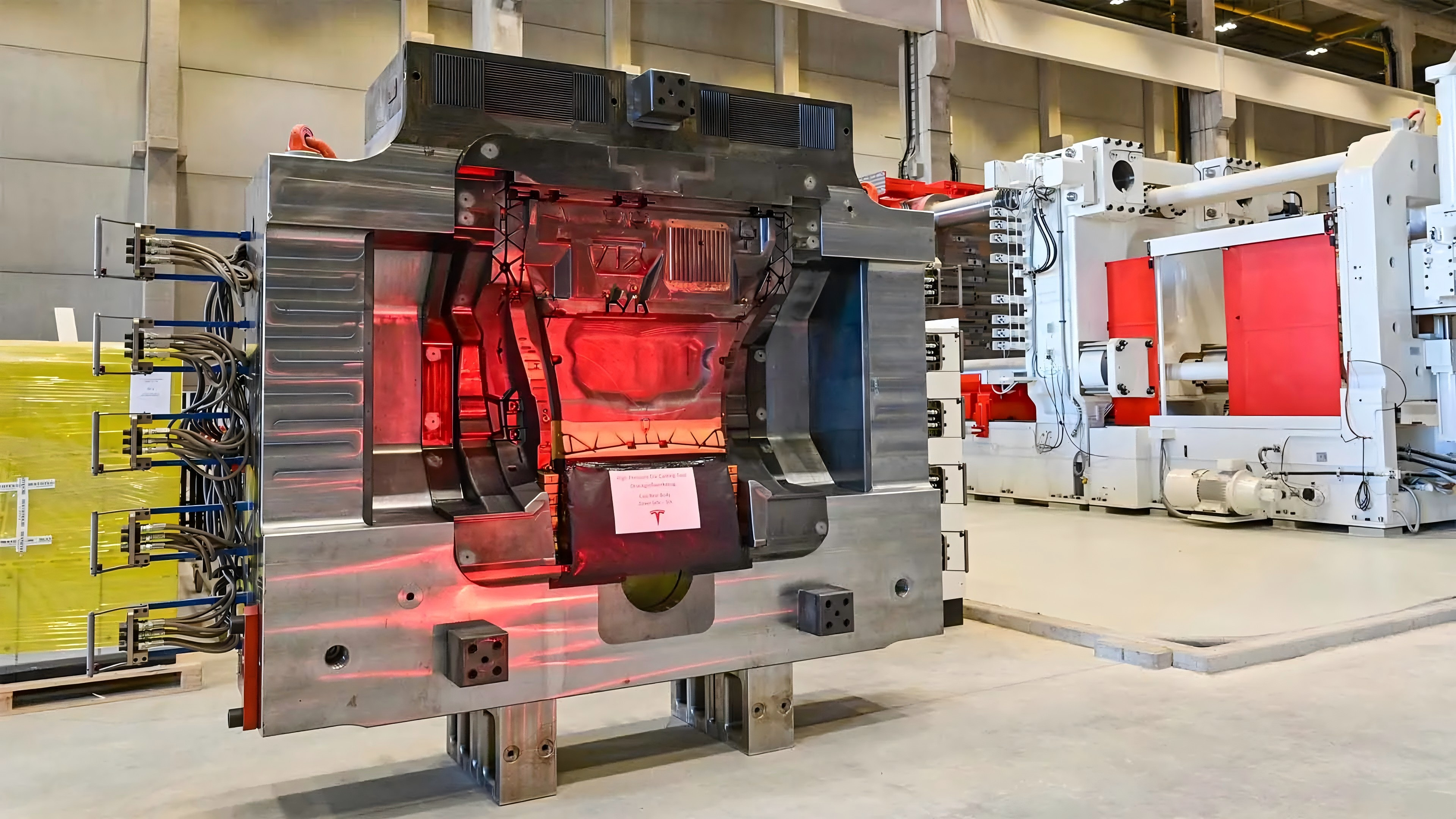

نوآوری جوشکاری یکپارچه تسلا

نوآوری تسلا در ریختهگری افقی، بهویژه با استفاده از دستگاه گیگاپرس، تولید خودرو را با سادهسازی قابلتوجه تولید قطعات متحول کرده است. این رویکرد نوین به تسلا این امکان داده است تا قطعات را بهطور چشمگیری سادهتر کند، بهطوریکه تعداد قطعات در برخی از ساختارها از ۷۰ عدد به ۲ عدد کاهش یافته است. این پیشرفتها منجر به بهبود بزرگ در زنجیره تأمین و منطق کاری و همچنین سفتی سازهای شده است. تسلا بهعنوان معیاری برای برتری رقابتی با روشهای نوآورانه خود مطرح شده است و سایر تولیدکنندگان در صنعت حالا مجبورند این الگو را دنبال کنند. بهترین عملکرد را در میان جهان خودرو کسانی دارند که تشخیص میدهند چگونه میتوانند ریختهگری افقی را بهصورت استراتژیک درون فعالیتهای خود دمجوار کنند تا عملکردشان را بهینه کنند—همیشه با کاهش هزینهها و افزایش کارایی در طول فرآیند.

نقش خودکارسازی در سادهسازی تولید

سیستمهای رباتیک و تجهیزات مبتنی بر هوش مصنوعی به طور گستردهای برای بهبود دقت و یکنواختی فرآیند ریختهگری تحت فشار و کاهش هزینههای کارگری استفاده میشوند. این روشها به شرکتها این امکان را میدهند تا سطح بالاتری از دقت را حفظ کنند و در عین حال کیفیت محصول را که برای کارکرد صحیح زنجیرههای تولید بحرانی است، حفظ نمایند. نظارت در زمان واقعی و تحلیل دادهها نیز با کاهش ۲۰ درصدی زمان توقف و تحویل خروجی با کیفیت بالا، تولید را بهبود میبخشد. با نگاهی به آینده، پیشرفتهای آتی در زمینه اتوماسیون به احتمال زیاد بهرهوری بیشتری را به همراه خواهند داشت؛ با این حال چالشهایی وجود دارد، مانند دشواری در ادغام و آموزش کارکنان. این نوع روندها احتمالاً صنعت تولید را در دهه آینده دگرگون خواهد کرد و هر بازیگری در این حوزه باید خود را با شرایط جدید تطبیق دهد تا بتواند در رقابت باقی بماند.

نقاط قوت جوشکاری قابدار برای کارایی خودرو

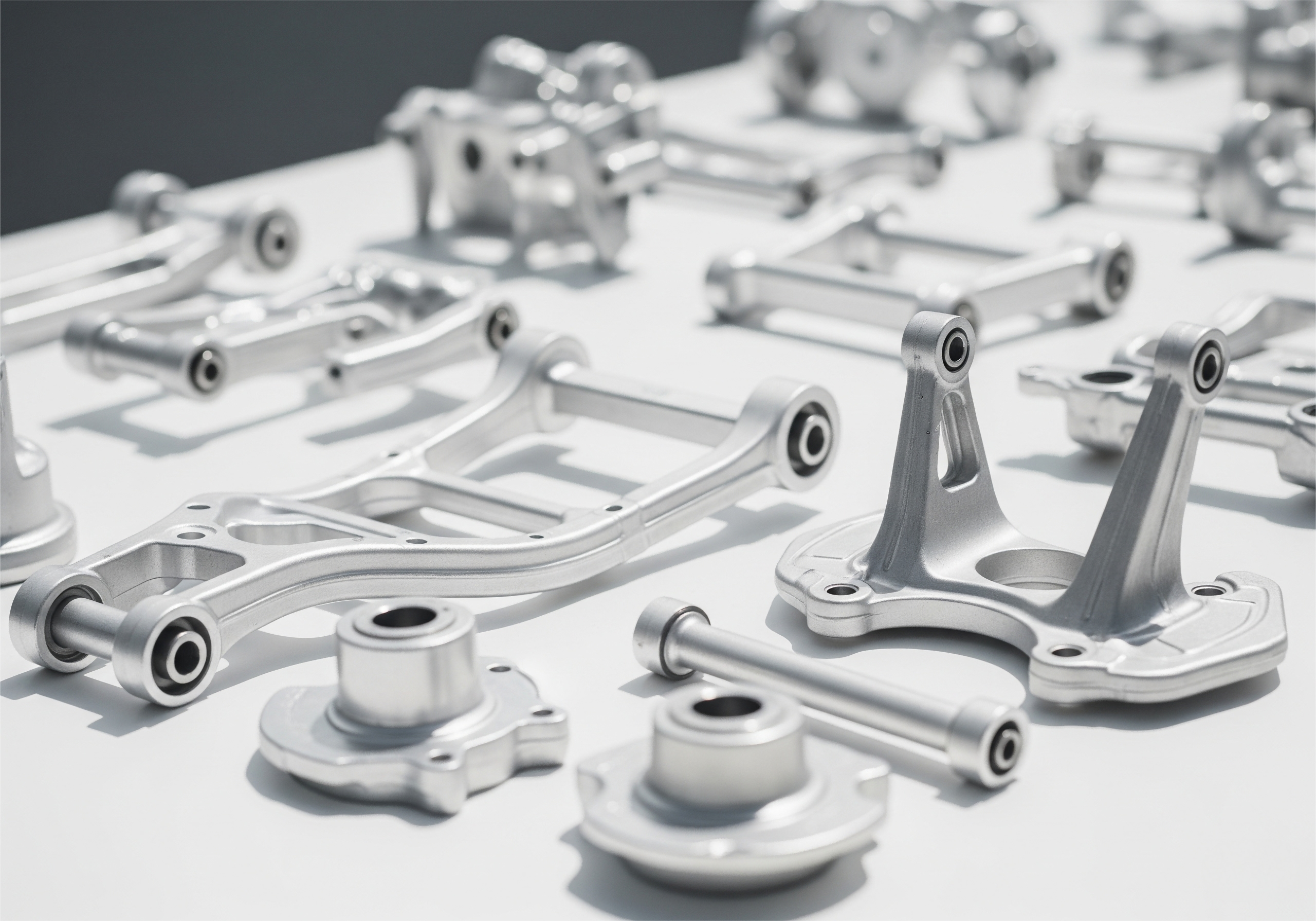

کاهش تعداد و وزن قطعات

ریختهگری تحت فشار نسبت به تکنیکهای سنتی تولید، مزیت واضحی دارد زیرا قطعات پیچیدهتری تولید میکند که در حال جایگزینی بسیاری از قطعات خودرو هستند. کاهش تعداد قطعات، فرآیند تولید را سادهتر میکند و نقاط احتمالی خرابی را کاهش میدهد. دوم، قطعات سبکتر وزن کلی را کاهش میدهند که این موضوع به ویژه در بهبود بازدهی سوخت و عملکرد خودرو بسیار موثر است. بر اساس تحقیقات، کاهش ۱۰٪ وزن یک خودرو میتواند منجر به بهبود ۶-۸٪ ای در مصرف سوخت شود. شرکتهای بزرگ خودروسازی مانند تسلا از بهرهگیری از تکنیکهای ریختهگری تحت فشار، با دستیابی به بهرهوری بیشتر از طریق مدلهای سبکتر خودرو که نیازهای محیطزیستی سختگیرانه را برآورده میکنند، سود میبرند.

افزایش سازگاری سازهای و ایمنی

مزایای قطعات دایکست قطعات دایکست در مقایسه با قطعات پلاستیکی استحکم بیشتری دارند و خصوصیات ماده آنها سفتتر است که این ویژگیها در حفظ تحملها و ساختار در صنعت خودرو بسیار مهم هستند. قطعات دایکست میتوانند در برابر آزمونهای سختگیرانه ایمنی مقاومت کنند - بهمنظور رعایت استانداردهای ایمنی تصادف خودرویی. قابلیت اطمینان بالاتر این قطعات در تضمین طول عمر و ایمنی خودرو برای مصرفکننده ضروری است. قطعات دایکست اغلب تحت آزمونهای استانداردهای خودرویی سختگیرانه قرار میگیرند تا دوام و ایمنی آنها در شدیدترین شرایطی که به خودروهای مدرن تحمیل میشود، تضمین شود؛ این موضوع اهمیت استفاده از دایکست در کاربردهای ایمنی خودروهای مدرن را تقویت میکند.

راهحلهای تولید جمعی کارآمد از نظر هزینه

ریختهگری تحت فشار در مقایسه با سایر روشهای ریختهگری، از لحاظ تولید انبوه مناسبتر است و هزینه بهتری نسبت به هر واحد محصول فراهم میکند؛ این موضوع براساس زمان تولید و ضایعات مواد اولیه است. این کارایی همچنین به این معناست که این روش از نظر هزینه برای تولیدکنندگان بسیار بهصرفه است، چرا که فرآیند ریختهگری تحت فشار نیاز به ماشینکاری پس از تولید را حذف میکند و منجر به استفاده از منابع کمتری میشود. گزارشهای صنعتی حاکی از آن است که شرکتهایی که در این روشهای ریختهگری تحت فشار سرمایهگذاری میکنند، موفق به صرفهجویی در هزینهها شده و هزینه سرمایهگذاری انجامشده را جبران میکنند. با کاهش زمان چرخه فرآیند اتوماسیون تولید، ریختهگری تحت فشار خود را به عنوان یک فرآیند دوستدار محیط تولید خودرو با هزینه پایین و کیفیت بالا اثبات میکند.

نوآوریها در فناوری قطرهگری

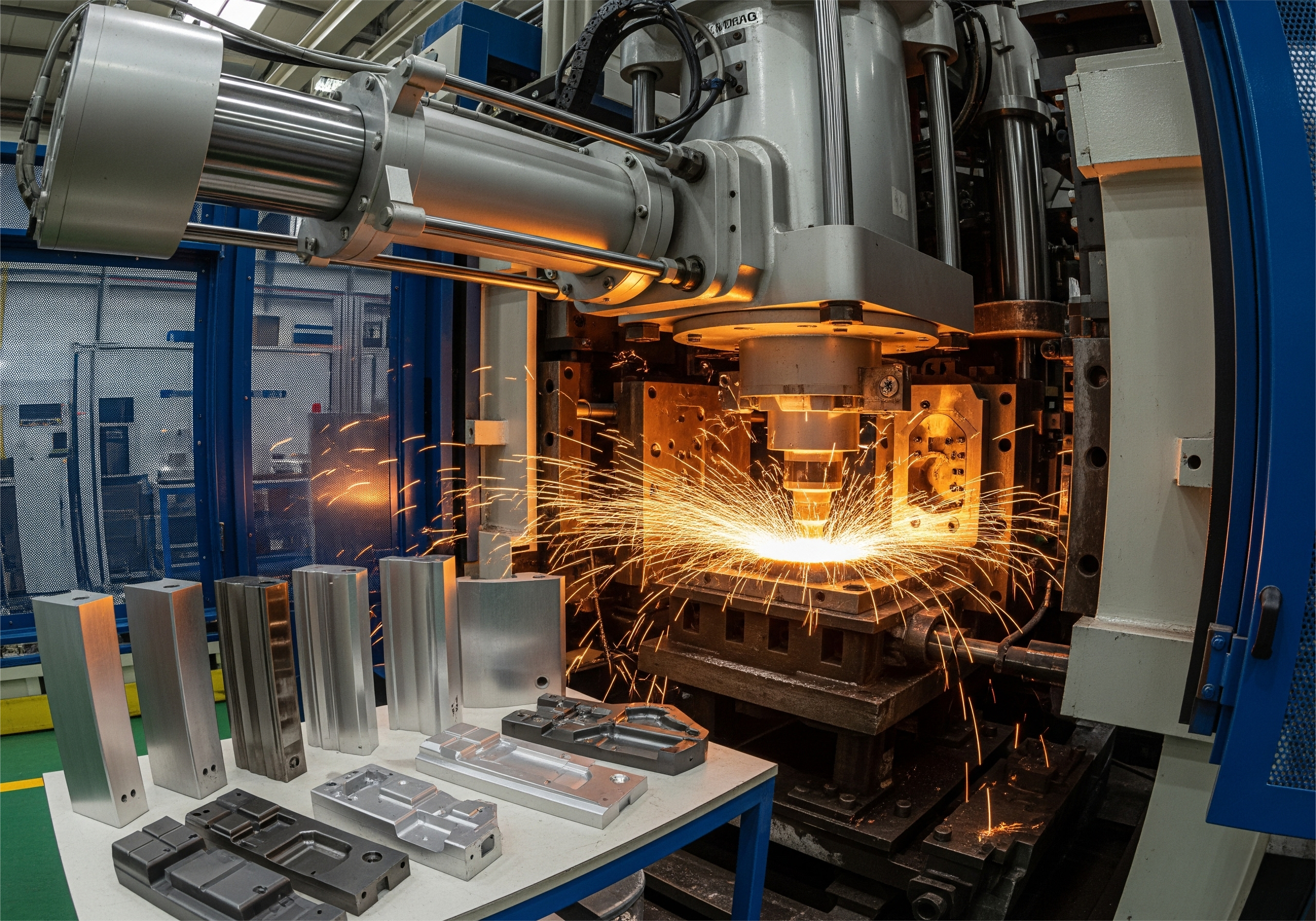

ماشینهای قطرهگری آلومینیوم فشار بالا

دستگاههای ریختهگری دایکاست آلومینیوم تحت فشار، قواعد تولید را از نظر انعطافپذیری دوباره نوشتهاند. این دستگاهها ویژگیهای کاملاً پیشرفتهای را معرفی میکنند که زمان چرخه را کاهش داده و افزایش خروجی تولید و کاهش قیمت قطعات را ممکن میسازند. به طور حیاتی مهم برای برندهای خودرو، توسعههای اخیر این امکان را فراهم میکنند که در آینده، تولید خودروهای جدید بتواند تا حدود نیمی افزایش یابد، گامی بزرگ برای تولیدکنندگانی که سعی دارند در بازار خودرویی پرحرکت باقی بمانند. با افزایش تعداد الزامات عملکردی و مواد برای قطعات خودرو، همراهی با این پیشرفتها برای هر تولیدکنندهای که امیدوار است بتواند جایگاهی در بازار بدست آورد، ضروری است.

فرآیندهای جوشکاری سنگین برای قطعات پیچیده

روشهای ریختهگری دایکستینگ روی به دلیل توانایی در تولید قطعات پیچیدهتر با دقت ابعادی بالاتر از سایر فرآیندها، مورد توجه زیادی قرار گرفتهاند. این فرآیندها بیشترین مزیت را برای صنعت خودرو که تقاضای قطعات کوچکتر و پیچیدهتر را دارد، فراهم میکنند. به عنوان مثال، ریختهگری دایکستینگ روی به طور موثری به عنوان جایگزینی برای قطعات فولادی متداول استفاده شده است که منجر به کاهش وزن و همچنین کاهش هزینههای مواد میشود. علاوه بر این، روی یکی از فلزاتی است که بیشترین قابلیت بازیافت را دارد و مصرف انرژی آن نیز در مقایسه با سایر فلزاتی مثل آلومینیوم کمتر است و این انتخابی سازگار با محیط زیست برای تولیدکنندگانی است که میخواهند ردپای زیستمحیطی خود را کاهش دهند.

پیشرفت مواد و توسعه آلیاژ

بهبود تدریجی آلیاژهای ریختهگری تحت فشار جدید، عامل تعیینکنندهای در بهبود کلی عملکرد قطعات خودرو بوده است. آلیاژهای سبک و با استحکام بالای جدید به کارایی خودروها کمک میکنند و با نیازهای صنعت در زمینه پایداری هماهنگ هستند. از طریق تلاشهای مشترک تولیدکنندگان خودرو و تأمینکنندگان مواد، آلیاژهای بسیار دقیقفشرده شده برای منظور ریختهگری تحت فشار توسعه یافتهاند. تحقیقات مرتبأ به نتایج مثبت حاصل از بهبود خواص مکانیکی و قابلیت رقابت چنین ترکیبات جدیدی اشاره کردهاند و آنها را ابزاری گرانبها برای تولیدکنندگانی تبدیل کردهاند که به کیفیت و سطح بالاتری از کارایی که قطعات خودرویی متقاضی هستند، وفادار ماندهاند.

تأثیر بر خودروهای الکتریکی و رشد بازار

جوشکاری در بستهبندی و قاب باتری EV

قابگیری ضروری برای تولید خانههای باتری و قابها در خودروهای الکتریکی (EV) است، که عملکرد و امنیت آنها را بهبود میبخشد. همه اینها کمک میکند تا وزن اضافی کاهش یابد، که واقعاً زمانی مهم است که به حداکثر رساندن محدوده و عملکرد موجود از یک خودروی الکتریکی در نظر گرفته میشود. ساختار قابگیری شما مقاومت و امنیت را افزایش میدهد و جعبهبندی برای محافظت باتری علیه ضربه و محیط را فراهم میکند. به عنوان مثال، تولیدکنندگانی مثل تسلا فناوری قابگیری را در طیف محصولات خود معرفی کردهاند، که منجر به مزایای قابل توجهی برای امنیت و کارایی شده است.

مرکزهای تولید منطقهای و روندهای صنعتی

صنعت خودرو در حال تجربه کردن رشد نامتعارف فشرده سازی در آمریکای شمالی و اروپا است. این مراکز، پیشگامان در زمینه توسعه فشرده سازی هستند و در انتظار رشد بازار وسایل نقلیه برقی (EV)، در فناوری و زیرساخت سرمایه گذاری می کنند. به عنوان مثال اروپا - صنعت، به اقتصاد کمک زیادی می کند و در باتری های EV نقش استراتژیک دارد؛ این یک روند رشد استراتژیک است. بر اساس پیش بینی های صنعت، سرعت فشرده سازی افزایش خواهد یافت و کاملاً هماهنگ با تقاضای تولید EV در آینده خواهد بود که الگوی صنعتی را تغییر خواهد داد و به توسعه اقتصادی منطقه کمک خواهد کرد.

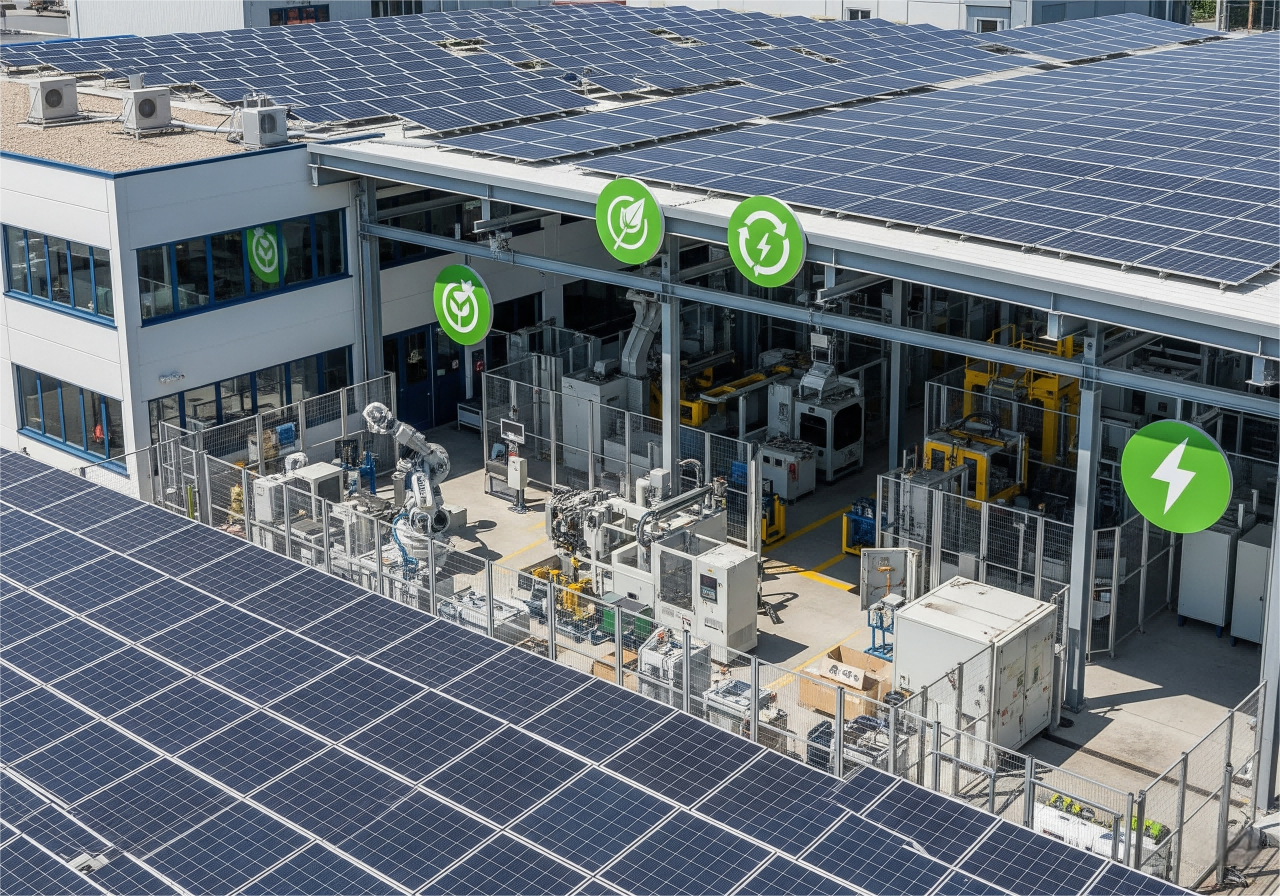

پایداری و روندهای آیندهنگر اتوماسیون

روند قابل توجهی در صنعت ریختهگری تحت فشار در جهت دستیابی به الزامات بازار خودرو از نظر پایداری وجود دارد که صنعت را به سمت استفاده از روشهای تولید دوستدار محیط زیست سوق میدهد. در چارچوب یک توافقنتقالی، دکرا برنامهای پایداری در زمینه صرفهجویی در انرژی و کاهش ضایعات دارد که با اهداف زیستمحیطی شرکت برای تولید خودرو هماهنگ است. علاوه بر این، نوآوریهای اتوماسیون منجر به بهرهوری بیشتر در ریختهگری تحت فشار میشوند، هزینههای کار را کاهش میدهند و پایش و تنظیمات لحظهای کیفیت را بهبود میبخشند. استانداردها و دغدغههای زیستمحیطی برای این صنعت اهمیت بالایی دارند که باعث میشود صنعت به سمت روشهای دوستدار محیط زیست حرکت کند و نتایج مثبت زیستمحیطی را رقم بزند.

نتیجهگیری: پذیرش آینده ریختهگری تحت فشار خودرو

با اینکه تولیدکنندگان خودرو سعی دارند تا به تقاضاهای موبیلیتی الکتریکی، کاهش وزن و پایداری دست یابند، ریختهگری تحت فشار—به ویژه در فرمهای خودکار و با فشار بالا— به یک ستون فقرات اصلی نوآوری تبدیل شده است. شرکتهایی که در این پیشرفتها سرمایهگذاری میکنند، موقعیت بهتری برای دستیابی به کارایی عملیاتی، انطباق زیست محیطی و رقابتپذیری بلندمدت در بازار جهانی خواهند داشت.