O Papel Crítico da Fundição a Frio em Veículos de Nova Energia

Estratégias de Redução de Peso para Eficiência em VE

O uso de materiais leves faz uma grande diferença na eficiência real dos veículos elétricos, e a fundição sob pressão também ajuda bastante a reduzir o peso. Quando os fabricantes de carros optam por materiais mais leves para seus EVs, eles conseguem uma autonomia maior da bateria, o que significa que as pessoas podem dirigir distâncias maiores entre uma carga e outra, sem consumir tanta eletricidade. O alumínio se mostra muito eficaz para esse tipo de aplicação por meio de processos de fundição sob pressão. Muitos carros modernos agora possuem peças de alumínio fabricadas por meio de técnicas de fundição sob pressão, incluindo componentes como os da suspensão e peças estruturais que tradicionalmente seriam feitas de metais mais pesados. Essa transição para construções mais leves não se limita à economia de energia — ela também influencia nas características de dirigibilidade e nos parâmetros gerais de desempenho que são importantes para os consumidores que avaliam esses veículos.

Os números não mentem quando se trata de peças de carro mais leves tornando os carros melhores em consumo de combustível e com desempenho mais forte no geral. Reduzir 10% do peso de um carro e os motoristas normalmente verificam uma melhoria de cerca de 6-8% na quilometragem, algo que muitos relatórios automotivos já confirmaram ao longo do tempo. Com os veículos elétricos se tornando cada vez mais comuns nos dias de hoje, isso se torna ainda mais crítico. Os fabricantes estão se vendo presos entre o peso da bateria e as expectativas de autonomia. Então, o que eles fazem? Recorrem às técnicas de fundição sob pressão para obter componentes mais leves. Isso já não é mais apenas um experimento tecnológico sofisticado. Para empresas que desejam construir carros para o futuro, apostar em materiais inteligentes e reduzir peso se tornou praticamente essencial, se quiserem permanecer competitivas no mercado, ao mesmo tempo em que atendem aos rigorosos padrões de emissão sobre os quais todos continuam falando.

Integridade Estrutural em Componentes de Alta Tensão

A integridade estrutural é muito importante quando se trata de peças de alta voltagem em veículos de energia nova. Afinal, esses carros dependem tanto de seus sistemas elétricos que qualquer fraqueza poderia levar a problemas ou até colocar os passageiros em perigo. É aí que a fundição sob pressão se torna muito importante. Esse processo de fabricação torna componentes como invólucros de baterias e carcaças para eletrônicos de potência muito mais resistentes e confiáveis ao longo do tempo. O que diferencia a fundição sob pressão é a forma consistente como produz peças com tolerâncias rigorosas, algo essencial para manter esses sistemas de alta voltagem intactos sob diversas condições. Os fabricantes descobriram, por experiência própria, que componentes adequadamente fundidos simplesmente resistem melhor a longo prazo em comparação com outros métodos.

Especialistas do setor continuam destacando por que a fundição sob pressão permanece tão importante para peças estruturais. Pesquisas publicadas no International Journal of Advanced Manufacturing Technology mostraram que, ao utilizar métodos de fundição sob pressão, os componentes tornam-se muito mais resistentes. Essas peças suportam melhor diversos tipos de estresse, tanto elétrico quanto mecânico, aos quais são submetidas durante a operação normal. O que torna a fundição sob pressão realmente diferenciada é sua durabilidade comprovada. Para empresas que trabalham em veículos de nova energia (NEVs), isso é muito importante. O setor automotivo necessita de materiais que não falhem ao longo do tempo, especialmente à medida que avançamos em direção a soluções de transporte mais sustentáveis. Assim, embora alguns possam considerar a fundição sob pressão uma tecnologia antiga, ela continua desempenhando um papel fundamental para garantir que os carros do futuro sejam tanto duráveis quanto ambientalmente amigáveis.

Materiais Avançados Revolucionando a Fundição por Injeção de NEV

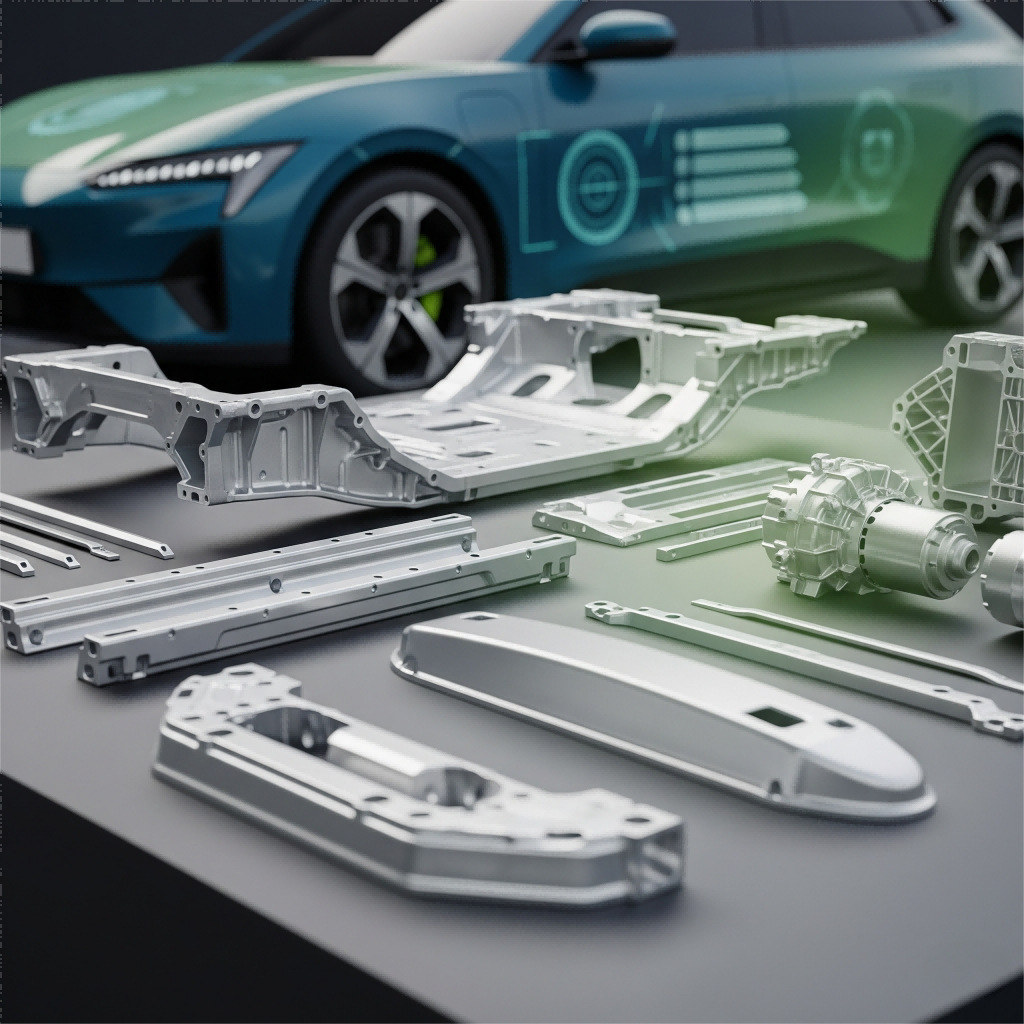

Peças de Fundição de Alumínio para Mobilidade Sustentável

A fundição de alumínio tornou-se uma revolução para os Veículos de Nova Energia (NEVs), principalmente porque apoia tanto os esforços de sustentabilidade quanto as iniciativas de reciclagem. O peso leve do metal ajuda a aumentar a eficiência energética nos carros elétricos, algo em que os fabricantes de automóveis têm dado muita atenção ultimamente. Além disso, como o alumínio pode ser reciclado várias vezes sem perder qualidade, os fabricantes reduzem o desperdício durante os ciclos de produção. Vemos fundições de alumínio por toda parte nos EVs modernos – pense em carcaças de motores, caixas de transmissão e até estruturas de apoio que mantêm tudo unido. Esses componentes equilibram bem a leveza necessária para economizar energia da bateria, mantendo ao mesmo tempo a resistência suficiente para suportar o estresse do dia a dia na direção. Olhando para números do setor, o uso de alumínio continua crescendo à medida que os fabricantes avançam rumo a uma produção mais verde. Alguns relatórios sugerem que a demanda possa aumentar significativamente nos próximos anos, mostrando quão importante esse material se tornou para tornar os veículos elétricos eficientes e responsáveis ambientalmente.

Componentes de Fundição de Alumínio em Sistemas Elétricos

A fundição de alumínio traz características bastante especiais, especialmente quando se trata de resistência à corrosão e manutenção da resistência ao longo do tempo. Isso a torna um material amplamente utilizado em diversos componentes dos sistemas elétricos de veículos elétricos e eletrificados (NEV). As peças de alumínio utilizadas nesses veículos são essenciais para garantir o funcionamento contínuo e confiável. Elas oferecem componentes duráveis e precisos para peças complexas, como conectores e terminais, que não funcionariam tão bem com outros materiais. O que realmente se destaca é como essas peças fundidas em alumínio mantêm um desempenho elétrico estável, protegendo os sistemas do veículo contra desgaste e problemas de corrosão ao longo do tempo. Outra grande vantagem é a característica near-net shape, que reduz o tempo de produção de componentes complexos. Isso significa menos etapas no processo de fabricação e maior controle sobre as rigorosas tolerâncias dimensionais exigidas pelos sistemas elétricos modernos de veículos elétricos. Observando a atual situação do mercado, há claramente uma tendência de aumento na utilização de alumínio na fabricação automotiva, devido a todos esses benefícios. Os fabricantes estão cada vez mais recorrendo a componentes de alumínio em busca de construir veículos com maior durabilidade e melhor desempenho em condições reais de uso.

Tecnologias de Ponta Moldando o Futuro da Fundição por Injeção

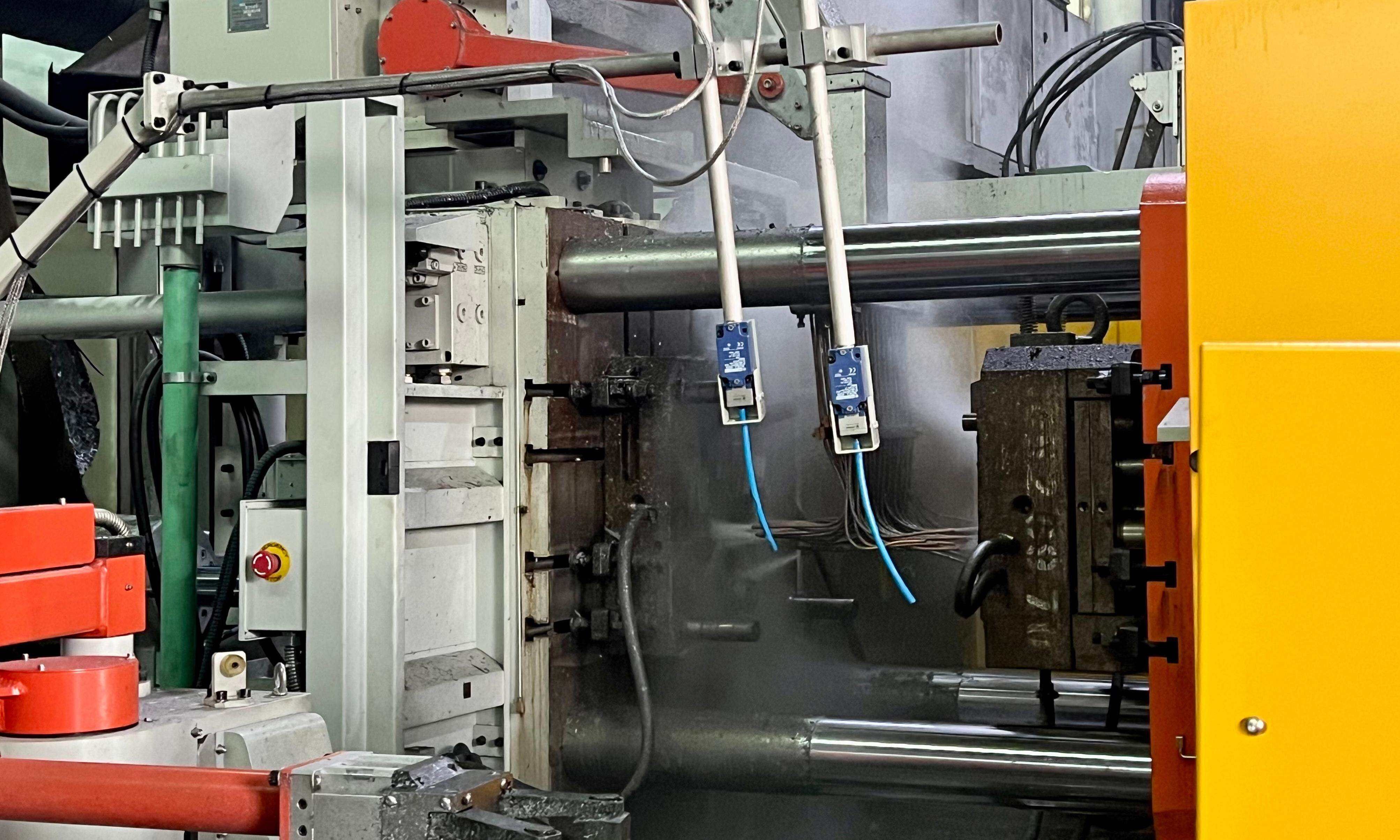

Máquinas de Fundição por Injeção sob Alta Pressão para Componentes Grandes

As máquinas de fundição sob pressão evoluíram bastante nos últimos anos, tornando possível a fabricação de peças maiores mantendo uma eficiência e precisão de alto nível. Modelos mais recentes conseguem aplicar forças muito maiores durante o processo de fundição, o que significa que os fabricantes agora podem produzir componentes complexos em grande escala, mantendo a qualidade consistente em toda a produção. O que torna isso tão valioso é o modo como essas máquinas reduzem defeitos e permitem a criação de formas complicadas necessárias para itens como veículos de nova energia (NEVs) e outras grandes peças automotivas. Considerando a direção para onde o setor está caminhando, a maioria dos analistas acredita que essas melhorias na tecnologia de fundição aumentarão significativamente os números de produtividade. Algumas estimativas apontam até mesmo para um possível aumento de 20% na eficiência na fabricação de NEVs dentro dos próximos dez anos, à medida que as empresas adotarem esses sistemas avançados.

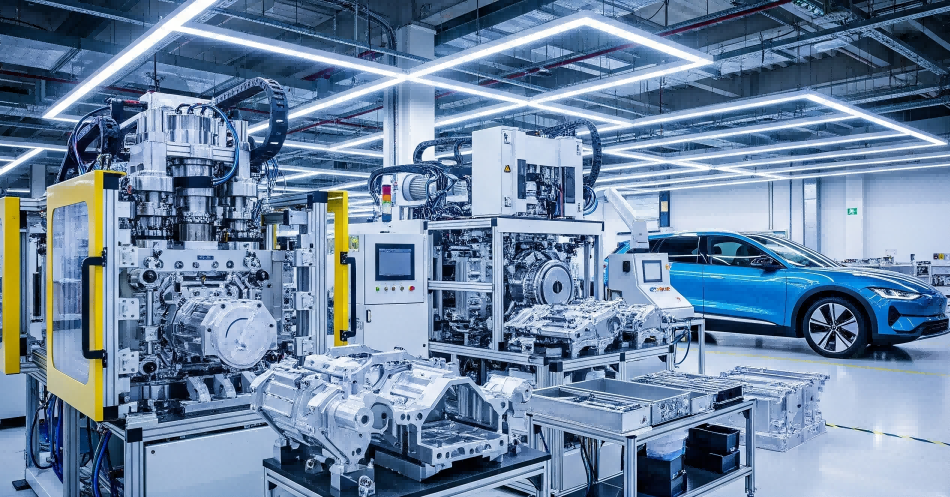

Fabricação Inteligente na Produção de Fundição por Injeção de Alumínio

A tecnologia de fabricação inteligente está mudando completamente o funcionamento da fundição sob pressão de alumínio no que diz respeito à produção mais rápida, produtos de melhor qualidade e capacidade de adaptação em tempo real. Quando fábricas começam a adotar sistemas automatizados juntamente com dispositivos IoT, elas passam a monitorar o que está acontecendo durante a fundição exatamente no momento em que ocorre e ajustar os parâmetros conforme necessário. O que isso significa para o desempenho financeiro? Menos material descartado como resíduo e controle muito mais preciso sobre as dimensões das peças. Tome como exemplo a Nemak ou o grupo Ryobi – grandes empresas que já adotaram sistemas avançados de monitoramento que acompanham tudo, desde flutuações de temperatura até taxas de desgaste dos moldes. Todo o setor de fundição sob pressão está lentamente, mas seguramente, se movendo em direção a operações desse tipo inteligente. Para pequenas oficinas que desejam acompanhar essa evolução, talvez seja hora de considerar soluções básicas de automação antes de ficarem totalmente para trás.

Sustentabilidade e Eficiência Custo-Benefício em Fundições Modernas

Processos Ecológicos em Operações de Fundição por Injeção de Zinco

O setor de fundição de alumínio está passando por uma verdadeira mudança em direção a abordagens mais sustentáveis, pois esses métodos ajudam o meio ambiente e, ao mesmo tempo, reduzem custos para as empresas. Fundições em todo o país estão descobrindo formas de gerar menos resíduos e obter maior eficiência no uso de energia. Veja, por exemplo, o que está acontecendo com os sistemas fechados, que continuam reciclando as ligas de fundição diretamente nas linhas de produção, reduzindo drasticamente o desperdício de materiais. Além disso, as novas tecnologias deste setor permitem que as fábricas funcionem com muito menos energia do que antes, de modo que as empresas economizam com contas de eletricidade e emitem menos gases de efeito estufa. Tome como exemplo a XYZ Die Casting: eles implementaram várias iniciativas verdes no ano passado e observaram cerca de 25% menos consumo de energia em suas instalações, além de aproximadamente 30% menos resíduos enviados para aterros sanitários. Na verdade, isso faz todo sentido, já que a economia de recursos se traduz diretamente em melhorias no resultado financeiro, sem comprometer os padrões de qualidade.

Dinâmicas do Mercado Global e Projeções da Indústria

Hubs Regionais de Manufatura para Peças de Fundição Sob Pressão para VE

À medida que o mundo automotivo continua mudando rapidamente, algumas partes do globo estão se tornando centros realmente importantes para a fabricação de componentes fundidos utilizados nos veículos de nova energia. Observe a Ásia atualmente, especialmente locais como China e Índia, onde estamos vendo muitas novas fábricas de fundição surgindo, porque os governos locais estão oferecendo bom apoio e investidores estão injetando dinheiro nessas operações. Por quê? Bem, as pessoas desejam cada vez mais NEVs nas estradas e os países estão se esforçando para desenvolver sua própria capacidade produtiva ao invés de depender tanto das importações. Tome como exemplo a China, que já possui uma infraestrutura industrial imensa e está investindo seriamente na modernização de sua tecnologia de fundição. As projeções de produção por lá devem aumentar significativamente nos próximos anos, segundo a maioria dos analistas, possivelmente dobrando ou até triplicando em dez anos. Isso tudo significa que essas zonas de manufatura asiáticas provavelmente se tornarão fornecedores essenciais de peças fundidas para o mundo inteiro, o que faz sentido dada a importância crítica desses componentes em todo o processo de fabricação de automóveis.

Novos Padrões em Qualidade de Fundição a Frio Automotiva

A indústria automotiva continua avançando rapidamente, especialmente no que diz respeito aos padrões de qualidade em fundição que agora desempenham um papel importante na fabricação de veículos elétricos. O que impulsiona essas mudanças? Principalmente regulamentações e programas de certificação que estabelecem as regras sobre como as coisas devem ser feitas. Tome como exemplo o ISO 9001. Este padrão abrange o gerenciamento básico da qualidade em diferentes setores industriais. Existe também o IATF 16949, especificamente adaptado para a fabricação automotiva. Ele incorpora tudo o que está no ISO 9001 e adiciona requisitos adicionais para um melhor controle dos processos, prevenção de defeitos antes que ocorram e melhoria contínua em todas as partes da cadeia de suprimentos. Os fabricantes de automóveis que desejam permanecer competitivos não têm escolha a não ser seguir rigorosamente as regras estabelecidas por organizações como a ISO e grupos dentro do setor automotivo, como o IATF. Esses padrões não são apenas burocracia; eles afetam diretamente a forma como os produtos são fabricados e o que os clientes acabam dirigindo.

Seguir essas normas resulta em maior precisão, processos repetíveis e resultados mensuráveis na fundição sob pressão, todos aspectos importantes para garantir que as peças de VEAs sejam estruturalmente resistentes e apresentem bom desempenho ao longo do tempo. As regulamentações estão ficando cada vez mais rígidas ano após ano, pressionando os fabricantes a entregar qualidade excepcional, sendo também responsáveis ambientalmente. O que estamos vendo por parte de pessoas que conhecem profundamente este setor é que essas normas de certificação não são mais apenas exercícios burocráticos. Elas estão realmente mudando a forma como os automóveis são fabricados em toda a indústria. As empresas desejam produzir componentes que funcionem excelentemente bem para os clientes, mas que também atendam todos os requisitos regulatórios sem elevar excessivamente os custos de conformidade.

Sumário

- O Papel Crítico da Fundição a Frio em Veículos de Nova Energia

- Materiais Avançados Revolucionando a Fundição por Injeção de NEV

- Tecnologias de Ponta Moldando o Futuro da Fundição por Injeção

- Sustentabilidade e Eficiência Custo-Benefício em Fundições Modernas

- Dinâmicas do Mercado Global e Projeções da Indústria