Den Viktiga Rollen för Spritning i Nya Energifordon

Lättviktstrategier för EV-Effektivitet

Användningen av lätta material gör en stor skillnad när det gäller hur effektiva elfordon faktiskt är, och tryckgjutning bidrar också till att minska vikten ganska mycket. När bilverkstäder övergår till lättare material för sina EV:er får de bättre räckvidd på batterikraften, vilket innebär att konsumenter kan köra längre sträckor mellan laddningarna utan att slösa bort lika mycket el. Aluminium fungerar mycket bra för detta genom tryckgjutningsprocesser. Många moderna bilar har idag aluminiumdelar som är framställda med tryckgjutningstekniker, bland annat saker som t.ex. fjädringskomponenter och strukturella delar som traditionellt skulle vara tillverkade av tyngre metaller. Denna övergång till lättare konstruktion handlar inte bara om att spara energi utan påverkar också kör- och prestandaegenskaper som är viktiga för konsumenter som tittar på dessa fordon.

Siffrorna ljuger inte när det gäller att lättare bilkomponenter gör bilarna bättre på bränsle och presterar starkare överlag. Ta bort 10% av en bils vikt och förarna upplever i regel cirka 6-8% bättre bränsleekonomi, vilket många fordonsrapporter har bekräftat under åren. Med elektriska fordon som blivit allt vanligare dessa dagar, blir detta ännu mer kritiskt. Tillverkare har börjat känna sig fast mellan batteriets vikt och räckviddsförväntningarna. Vad gör de då? De vänder sig till gjutningstekniker för lättare komponenter. Det är inte längre bara något konstigt nytt teknikexperiment heller. För företag som försöker bygga bilarna för morgondagen har det blivit praktiskt taget nödvändigt att gå lätt till vikten med smarta material om de vill hålla sig konkurrenskraftiga på marknaden samtidigt som de möter de hårda utsläppsnormerna som alla pratar om.

Strukturell Integritet i Högspänningskomponenter

Strukturell integritet är mycket viktig när det gäller högspänningsdelar i fordon med ny energi. Det slutna elsystemet i dessa bilar innebär att eventuella svagheter kan leda till problem eller till och med äventyra passagerarnas säkerhet. Här blir tryckgjutning verkligen viktig. Denna tillverkningsprocess gör komponenter som batterihus och höljen för effektelektronik mycket starkare och mer pålitliga på lång sikt. Det som gör tryckgjutning unikt är dess förmåga att konsekvent producera delar med tajta toleranser, något som är avgörande för att upprätthålla integriteten i högspänningssystemen under olika förhållanden. Tillverkare har genom erfarenhet konstaterat att korrekt tillverkade gjutkomponenter helt enkelt håller bättre på lång sikt jämfört med andra metoder.

Inom industrin pekar man ständigt ut varför tryckgjutning fortsätter att vara så viktig för strukturdelar. Forskning som publicerats i International Journal of Advanced Manufacturing Technology visade att när tillverkare använder tryckgjutningsmetoder blir deras komponenter mycket hårdare. Dessa delar tål faktiskt bättre påfrestanden av både elektrisk och mekanisk natur som uppstår under normal drift. Det som verkligen gör tryckgjutning unik är dess långsiktiga hållbarhet. För företag som arbetar med nya energifordon (NEVs) är detta särskilt viktigt. Fordonsindustrin behöver material som inte fallerar med tiden, särskilt med tanke på att vi strävar efter grönare transportlösningar. Så även om vissa kan se tryckgjutning som gammal teknik, spelar den fortfarande en avgörande roll för att säkerställa att våra bilar i morgon är både slitstarka och miljövänliga.

Avancerade Material Revolutionerar NEV Formgjutning

Aluminium Formgjutna Delar för Hållbar Mobilitet

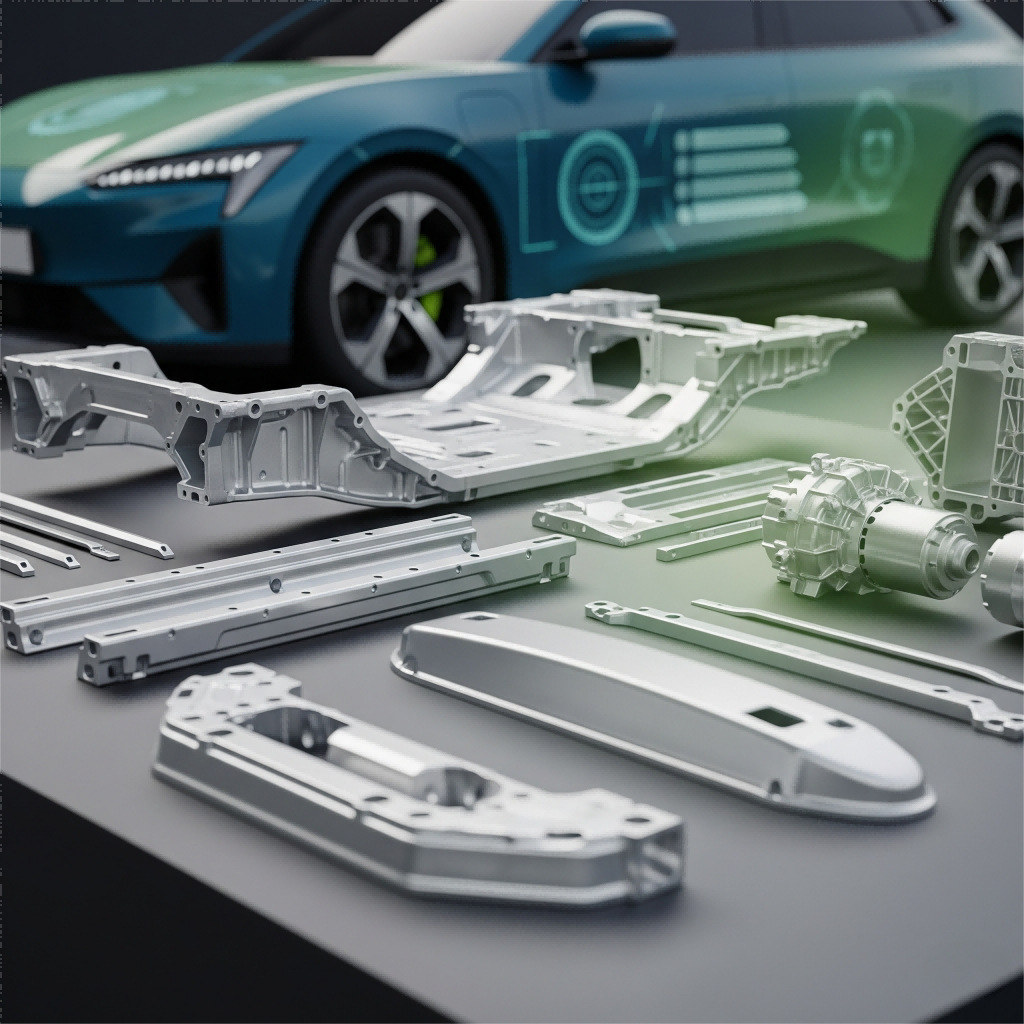

Aluminiumtryckgjutning har blivit en spelvändare för fordon med ny energi (NEV), främst därför att den stöder både hållbarhetsinsatser och återvinningsinitiativ. Metallets lätta vikt bidrar till förbättrad energieffektivitet i elbilar, något som bilverkstäderna lägger stor vikt vid nuförtiden. Dessutom kan aluminium återvinnas flera gånger utan att förlora kvalitet, vilket gör att tillverkare minskar avfallet under produktionscyklerna. Vi ser aluminiumgjutna delar överallt i moderna elbilar - tänk på motorhus, växellådsgehäus och till och med strukturella komponenter som håller alltihop samman. Dessa komponenter balanserar mellan att vara lätta nog för att spara batterikraft och samtidigt tillräckligt starka för att klara vardagspåfrestningar i trafiken. Om man tittar på siffrorna från industrin ökar användningen av aluminium stadigt eftersom bilverkstäderna drar åt hållare hållbar tillverkning. Vissa rapporter antyder att efterfrågan kan öka markant under de kommande åren, vilket visar hur viktigt detta material blivit för att göra elbilar både effektiva och miljövänliga.

Aluminiumtryckgjutningskomponenter i elsystem

Aluminiumtryckgjutning bidrar med några ganska speciella egenskaper, särskilt när det gäller motståndskraft mot korrosion och upprätthållande av styrka över tid. Det gör det till ett material som ofta väljs för olika delar i NEV:s elsystem. De aluminiumdelar som används i dessa fordon är avgörande för att allt ska fungera smidigt och tillförlitligt. De erbjuder hållbara och precisionsgjorda komponenter för komplexa delar såsom kontaktdon och terminalhöljen, som inte skulle fungera lika bra med andra material. Det som verkligen sticker ut är hur dessa gjutna aluminiumdelar behåller en stabil elektrisk prestanda, vilket skyddar fordonssystemen mot både slitage och korrosionsproblem på lång sikt. En annan stor fördel är den nästan färdiga formen (near-net shape) som minskar behovet av produktionstid för detaljerade komponenter. Det innebär färre steg i tillverkningsprocessen och bättre kontroll över de strama måttkrav som krävs för elbils elsystem idag. Om man ser på vad som sker på marknaden just nu, är det tydligt att en förskjutning sker mot ökad användning av aluminium inom bilindustrin på grund av alla dessa fördelar. Bilverkstäderna använder allt mer aluminiumkomponenter eftersom de söker sätt att bygga fordon som håller längre och presterar bättre under verkliga förhållanden.

Nyttiga Tekniker Som Formar Framtiden För Drukformning

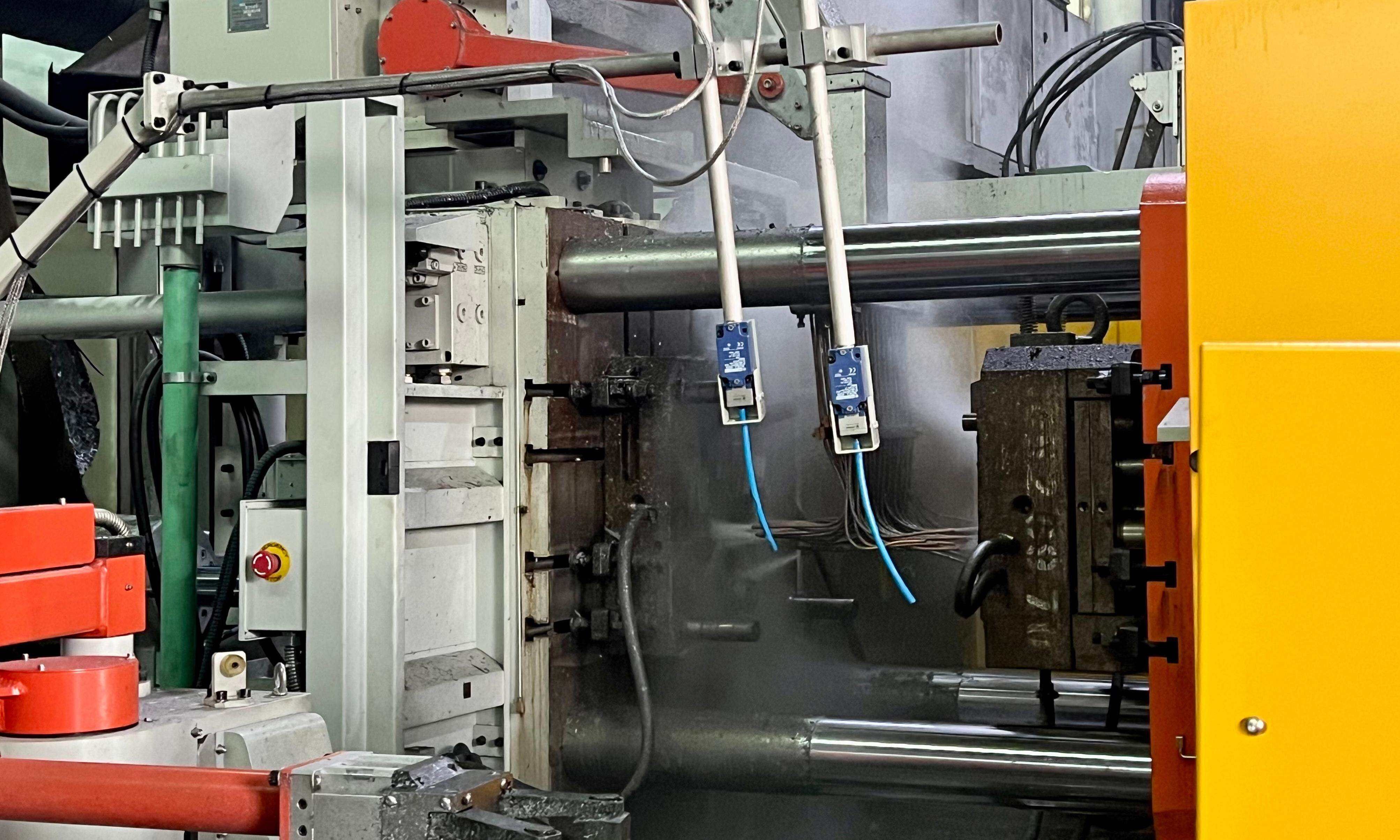

Högtrycksdrukformningsmaskiner för Stora Komponenter

Maskiner för högtrycksdytjutning har kommit långt på senare år, vilket gör det möjligt att skapa större komponenter utan att förlora den höga effektiviteten och precisionen. Nyare modeller kan utöva mycket större kraft under gjutprocessen, vilket innebär att tillverkare nu kan producera komplexa, storskaliga delar som upprätthåller konstant kvalitet genom hela produktionen. Det som gör detta så värdefullt är hur dessa maskiner minskar antalet defekter och möjliggör skapandet av de svåra former som krävs för till exempel nya energifordon (NEVs) och andra stora bilkomponenter. Om man ser åt vilket håll industrin är på väg, tror de flesta analytiker att dessa förbättringar inom dytjutningsteknik kommer att öka produktiviteten markant. Vissa uppskattningar pekar till och med på en möjlig effektivitetsökning på 20 % inom NEV-tillverkning under de närmaste tio åren när företag börjar använda dessa avancerade system.

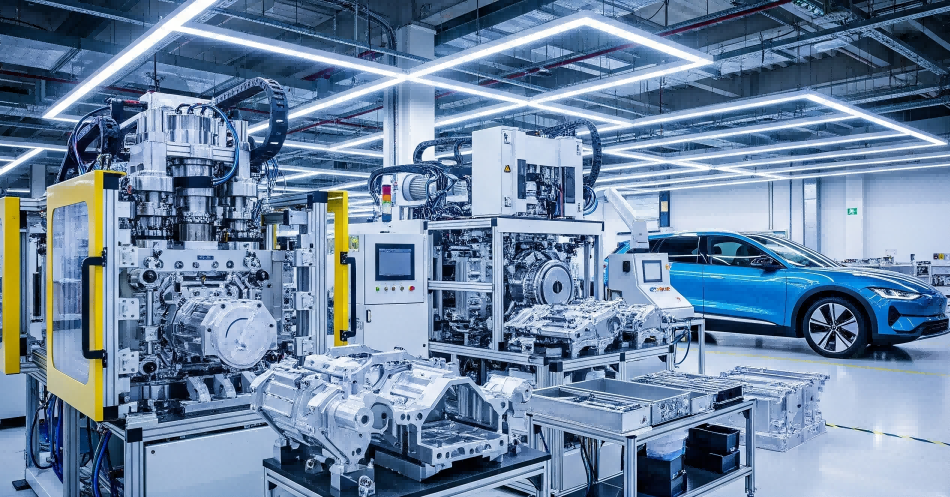

Smart Tillverkning i Aluminiumdrukformningsproduktion

Smart tillverkningsteknik förändrar hur tryckgjutning av aluminium fungerar i grunden när det gäller att tillverka saker snabbare, med bättre kvalitet på produkterna och möjligheten att snabbt anpassa sig. När fabriker börjar använda automatiserade system tillsammans med IoT-enheter kan de övervaka vad som sker under gjutprocessen i realtid och justera därefter. Vad betyder detta för ekonomin? Mindre spillmaterial som går till spillo och mycket bättre kontroll över måttens precision. Ta till exempel Nemak eller Ryobi Group - dessa stora aktörer har redan tagit steget mot avancerade övervakningssystem som följer allt från temperatursvängningar till förslitningshastigheter på formar. Hela gjutningssektorn rör sig långsamt men säkert mot denna typ av intelligenta operationer. För mindre verkstäder som försöker hålla jämna steg kan det vara dags att titta på några grundläggande automatiseringslösningar innan man riskerar att hänga efter helt.

Hållbarhet och kostnadseffektivitet i moderna gjuterier

Miljövänliga processer i zinkdrivningsoperationer

Aluminiumtryckgjutningssektorn genomgår en verklig förskjutning mot gröna tillvägagångssätt eftersom dessa metoder faktiskt hjälper miljön samtidigt som de minskar kostnader för företag. Gjuterier i hela landet hittar sätt att generera mindre avfall och få mer valuta för pengarna när det gäller energianvändning. Ta en titt på vad som händer med slutna system som fortsätter att återvinna dessa gjutlegeringar rätt tillbaka till produktionslinjerna, vilket kraftigt minskar materialspill. För att inte nämna att nyare tekniker inom detta område innebär att fabriker kan köras med betydligt mindre ström än tidigare, så företag spar pengar på elräkningarna samtidigt som de minskar utsläppen av växthusgaser. Titta på XYZ Die Casting som ett exempel – de lanserade flera gröna initiativ förra året och upplevde cirka 25 procent mindre energiförbrukning i sina anläggningar samt cirka 30 procent mindre skräp som hamnade på soptippen. Det är ganska logiskt egentligen, eftersom resurssparande direkt översätts till förbättringar av resultatet utan att kompromissa med kvalitetsstandarder.

Globala marknadsdynamik och branschprognoser

Regionala tillverkningshuvuden för gjutna NEV-delar

När fordonsvärlden hela tiden förändras snabbt blir vissa delar av världen allt viktigare centrum för tillverkning av tryckgjutningskomponenter som används i nya energifordon. Titta på Asien just nu, särskilt platser som Kina och Indien där vi ser många nya tryckgjuterianläggningar dyka upp eftersom regeringarna där ger dem starkt stöd och investerare satsar stora summor pengar på dessa operationer. Varför? Jo, folk vill ha fler NEV:er på vägarna och länder försöker hårt att bygga upp egen tillverkningskapacitet istället för att lita så mycket på importer. Ta Kina som exempel, som redan har denna stora industriella infrastruktur på plats och som dessutom satsar rejält på att uppgradera sin gjutningsteknik. Produktionsnivåerna där förväntas öka ganska dramatiskt under de kommande åren enligt de flesta analytiker, troligen fördubblas eller till och med tredubblas inom tio år. Allt detta innebär att dessa asiatiska tillverkningszoner sannolikt kommer att bli oumbärliga leverantörer av tryckgjutningsdelar världen över, vilket är förståeligt med tanke på hur kritiska dessa komponenter är genom hela bilproduktionsprocessen.

Nya standarder inom kvalitet för dödformsskjutning i bilindustrin

Bilindustrin fortsätter att röra sig framåt snabbt, särskilt när det gäller kvalitetsstandarder för tryckgjutning som numera spelar en stor roll i tillverkningen av fordon med ny energi. Vad driver dessa förändringar? Framför allt regler och certifieringsprogram som sätter reglerna för hur saker ska göras. Ta ISO 9001 till exempel. Denna standard täcker grundläggande kvalitetsstyrning över olika branscher. Sedan har vi IATF 16949, som är specifikt anpassad för bilindustrins tillverkning. Den bygger på allt från ISO 9001 och lägger till ytterligare nivåer för bättre kontroll av processer, förebyggande av defekter och ständig förbättring i alla delar av leveranskedjan. Bilproducenter som vill behålla sin konkurrenskraft har ingen annan val än att följa strikta regler som satts upp av organisationer som ISO och grupper inom bilsektorn såsom IATF. Dessa standarder är inte bara pappersarbete heller, de påverkar direkt hur produkter tillverkas och vad kunderna till slut kör ifrån med.

Att följa dessa standarder medför bättre precision, upprepbara processer och spårbara resultat vid tryckgjutning, alla viktiga aspekter för att säkerställa att NEV-delar håller strukturellt och presterar väl över tid. Reglerna blir allt strängare varje år, vilket driver tillverkare att leverera toppkvalitet samtidigt som de agerar miljövänligt. Vad vi ser från personer som känner till denna industri inifrån är att dessa certifieringsstandarder inte längre bara är rutinmässiga kontroller. De förändrar faktiskt hur bilar tillverkas i branschen som helhet. Företag vill producera produkter som fungerar utmärkt för kunderna men som också uppfyller alla regulatoriska krav utan att överskrida budgeten för efterlevnadsarbete.