Le Rôle Crucial de l'Injection dans les Véhicules Électriques Nouvelle Génération

Stratégies de Légèreté pour l'Efficacité des VE

L'utilisation de matériaux légers fait une grande différence quant à l'efficacité réelle des véhicules électriques, et la fonderie sous pression contribue également à réduire le poids de manière significative. Lorsque les constructeurs automobiles passent à des matériaux plus légers pour leurs véhicules électriques, ils obtiennent une meilleure autonomie de leurs batteries, ce qui signifie que les conducteurs peuvent parcourir des distances plus longues entre deux charges, sans consommer autant d'électricité. L'aluminium convient particulièrement bien à ce type d'application grâce aux procédés de moulage sous pression. De nombreuses voitures modernes intègrent désormais des pièces en aluminium réalisées par des techniques de fonderie sous pression, notamment des composants de suspension et des éléments structurels qui étaient traditionnellement fabriqués en métaux plus lourds. Ce passage à une construction plus légère ne vise pas seulement à économiser de l'énergie, elle influence également les caractéristiques de conduite et les performances globales, des critères importants pour les consommateurs qui envisagent l'achat de ces véhicules.

Les chiffres ne mentent pas lorsqu'il s'agit de pièces automobiles plus légères permettant d'améliorer la consommation de carburant et les performances globales des véhicules. Réduisez de 10 % le poids d'une voiture et les conducteurs constatent généralement une amélioration de leur consommation de l'ordre de 6 à 8 %, ce que de nombreux rapports automobiles ont confirmé au fil du temps. Avec l'essor actuel des véhicules électriques, cet aspect devient encore plus critique. Les constructeurs se retrouvent coincés entre le poids des batteries et les attentes en matière d'autonomie. Alors que font-ils ? Ils se tournent vers des techniques de moulage par injection pour obtenir des composants plus légers. Il ne s'agit plus non plus d'une simple expérience technologique sophistiquée. Pour les entreprises souhaitant construire les véhicules du futur, opter pour des matériaux intelligents et légers est devenu pratiquement essentiel si elles veulent rester compétitives sur le marché, tout en répondant à ces normes d'émission strictes dont tout le monde parle.

Intégrité structurelle dans les composants haute tension

L'intégrité structurelle est primordiale lorsqu'il s'agit des composants à haute tension dans les véhicules électriques. Après tout, ces voitures dépendent tellement de leurs systèmes électriques qu'une quelconque faiblesse pourrait entraîner des problèmes ou même mettre en danger les passagers. C'est ici que la fonderie sous pression devient particulièrement importante. Ce procédé de fabrication rend les composants tels que les boîtiers de batterie et les carrosseries des électroniques de puissance bien plus solides et fiables à long terme. Ce qui distingue la fonderie sous pression, c'est sa capacité à produire de manière constante des pièces présentant des tolérances très précises, un facteur critique pour maintenir l'intégrité de ces systèmes haute tension dans diverses conditions. Les fabricants ont constaté, par expérience, que les composants correctement moulés résistent effectivement mieux à l'usure du temps comparés à d'autres méthodes.

Les professionnels du secteur insistent sur l'importance du moulage sous pression pour la fabrication de pièces structurelles. Des recherches publiées dans la revue International Journal of Advanced Manufacturing Technology ont démontré que lorsque les fabricants utilisent des méthodes de moulage sous pression, leurs composants deviennent nettement plus résistants. Ces pièces résistent effectivement mieux à diverses contraintes, électriques et mécaniques, auxquelles elles sont soumises durant leur fonctionnement normal. Ce qui distingue véritablement le moulage sous pression, c'est sa durabilité. Pour les entreprises travaillant sur les véhicules à nouvelle énergie (NEV), cela représente un avantage considérable. Le secteur automobile a besoin de matériaux fiables sur le long terme, surtout dans le contexte actuel de transition vers des solutions de transport plus écologiques. Ainsi, bien que certains puissent considérer le moulage sous pression comme une technologie ancienne, il joue encore un rôle essentiel pour garantir que les véhicules de demain soient à la fois robustes et respectueux de l'environnement.

Matériaux Avancés Révolutionnant la Fonderie Sous Pression des VEN

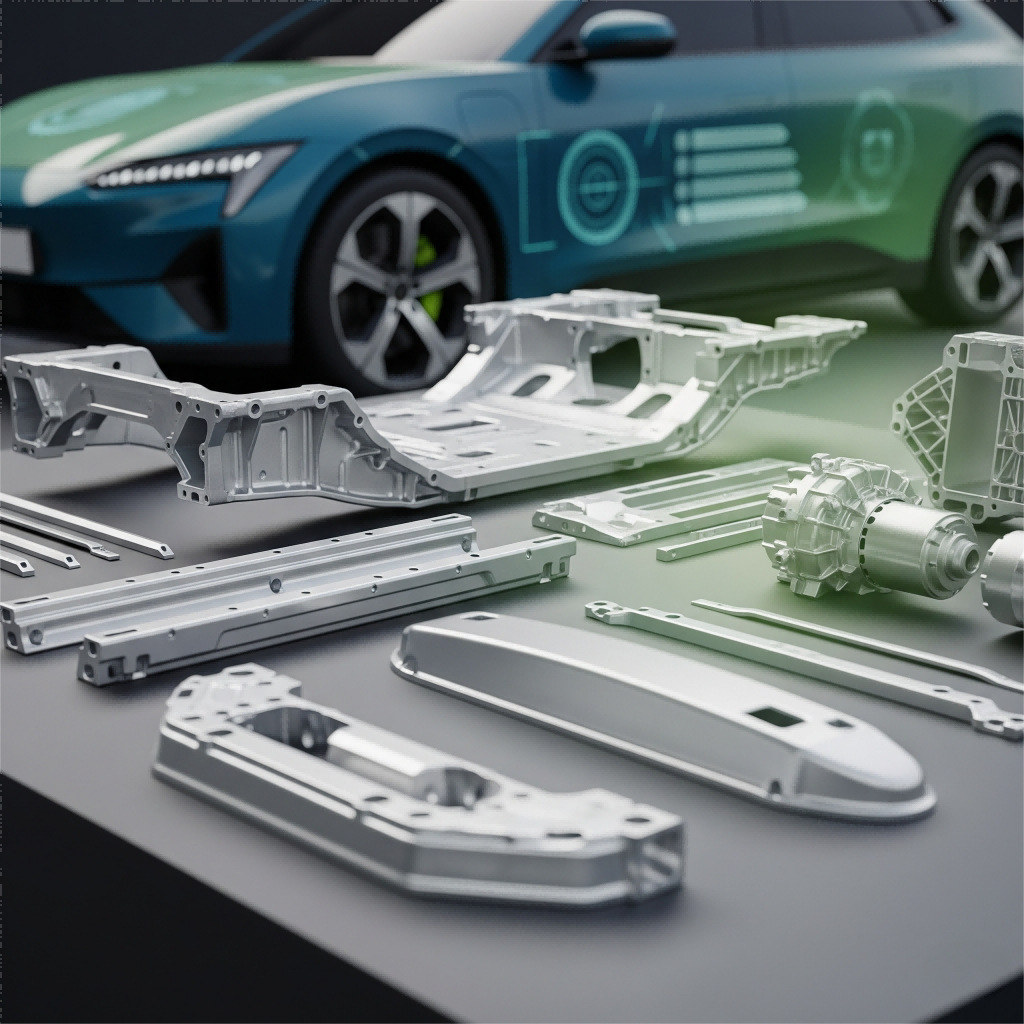

Pièces de Fonderie en Aluminium pour une Mobilité Durable

La fonderie sous pression de l'aluminium est devenue un facteur déterminant pour les véhicules à énergie nouvelle (NEV), principalement parce qu'elle soutient à la fois les efforts de durabilité et les initiatives de recyclage. La légèreté de ce métal permet d'améliorer l'efficacité énergétique des véhicules électriques, un aspect qui préoccupe beaucoup les constructeurs automobiles actuellement. De plus, comme l'aluminium peut être recyclé plusieurs fois sans perte de qualité, les fabricants réduisent les déchets produits au cours des cycles de fabrication. On retrouve des pièces en aluminium moulé dans de nombreux éléments des véhicules électriques modernes : les carter moteur, les boîtiers de transmission, ou même les structures porteuses qui maintiennent l'ensemble. Ces composants trouvent un équilibre entre une légèreté suffisante pour économiser l'énergie de la batterie et une solidité adaptée pour résister aux contraintes quotidiennes de la conduite. En observant les chiffres du secteur, l'utilisation de l'aluminium ne cesse d'augmenter, les constructeurs automobiles s'orientant de plus en plus vers une production écologique. Certaines études suggèrent même que la demande pourrait connaître une hausse considérable au cours des prochaines années, illustrant ainsi l'importance croissante de ce matériau dans la fabrication de véhicules électriques, tant sur le plan de l'efficacité que de la responsabilité environnementale.

Pièces de fonderie sous pression en aluminium dans les systèmes électriques

La fonderie sous pression en aluminium apporte des caractéristiques assez particulières, notamment en matière de résistance à la corrosion et de maintien de la solidité dans le temps. Cela en fait un matériau incontournable pour diverses pièces des systèmes électriques des véhicules électriques (NEV). Les composants en aluminium utilisés dans ces véhicules sont essentiels pour assurer un fonctionnement fluide et fiable. Ils offrent des pièces durables et précises adaptées à des éléments complexes comme les connecteurs et les corps de bornes, là où d'autres matériaux seraient moins efficaces. Ce qui se dégage vraiment, c'est la capacité de ces pièces en aluminium moulé à maintenir des performances électriques stables, protégeant ainsi les systèmes du véhicule contre l'usure et les problèmes de corrosion à long terme. Un autre avantage important est la caractéristique de forme quasi-finie, qui réduit le temps de production pour des composants complexes. Cela implique moins d'étapes dans le processus de fabrication et un meilleur contrôle des tolérances dimensionnelles strictes nécessaires pour les systèmes électriques des véhicules électriques actuels. En observant l'évolution actuelle du marché, on constate clairement une tendance vers l'utilisation accrue de l'aluminium dans l'automobile, en raison de tous ces avantages. Les constructeurs automobiles utilisent de plus en plus des composants en aluminium, recherchant des solutions pour produire des véhicules plus durables et offrant de meilleures performances dans des conditions réelles.

Technologies de pointe modelant l'avenir de la fonderie sous pression

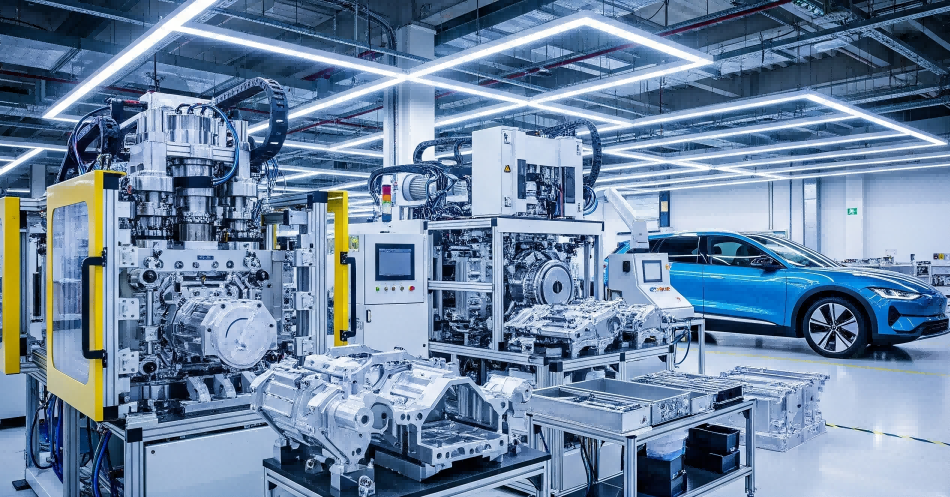

Machines de fonderie sous haute pression pour composants de grande taille

Les machines de moulage par injection haute pression ont beaucoup évolué ces dernières années, rendant possible la fabrication de pièces plus grandes tout en maintenant une efficacité et une précision optimales. Les modèles les plus récents peuvent exercer une force beaucoup plus importante durant le processus de moulage, ce qui permet désormais aux fabricants de produire des composants complexes et de grande envergure tout en assurant une qualité constante. Ce qui rend cette technologie particulièrement précieuse, c’est sa capacité à réduire les défauts et à permettre la fabrication de formes complexes nécessaires, par exemple, aux véhicules électriques (NEV) et autres grands composants automobiles. Si l’on considère l’évolution actuelle du secteur, la plupart des analystes estiment que ces avancées dans la technologie du moulage par injection entraîneront une hausse significative de la productivité. Certaines estimations indiquent même une possible amélioration de 20 % de l’efficacité dans la fabrication de NEV au cours des dix prochaines années, grâce à l’adoption de ces systèmes avancés.

Fabrication intelligente dans la production de fonderie en aluminium

La technologie de fabrication intelligente transforme de fond en comble le fonctionnement de la fonderie sous pression en aluminium, notamment en permettant de produire des biens plus rapidement, avec une qualité accrue et une capacité d'adaptation en temps réel. Lorsque les usines adoptent des systèmes automatisés couplés à des dispositifs IoT, elles peuvent surveiller en temps réel les opérations de coulée et ajuster les paramètres en conséquence. Quel est l'impact sur les résultats financiers ? Moins de rebuts et un contrôle bien plus strict des dimensions. Prenons Nemak ou le groupe Ryobi, par exemple : ces grands acteurs ont déjà mis en place des systèmes avancés de surveillance permettant de tracer des données allant des fluctuations thermiques jusqu'au taux d'usure des moules. L'ensemble du secteur de la fonderie sous pression évolue lentement mais sûrement vers ce type d'opérations intelligentes. Pour les petites entreprises cherchant à rester compétitives, il serait peut-être temps d'envisager des solutions basiques d'automatisation avant d'être totalement distancées.

Durabilité et efficacité coûts dans les fonderies modernes

Processus éco-responsables dans les opérations de fonderie sous pression en zinc

Le secteur de la fonderie sous pression en aluminium connaît un véritable tournant vers des approches plus écologiques, car ces méthodes contribuent réellement à la protection de l'environnement tout en réduisant les coûts pour les entreprises. Les fonderies du pays entier trouvent des moyens de produire moins de déchets et d'obtenir un meilleur rendement énergétique. Par exemple, les systèmes fermés recyclent continuellement les alliages utilisés dans les lignes de production, réduisant considérablement les déchets matériels. De plus, les nouvelles technologies permettent aux usines de fonctionner avec beaucoup moins d'énergie qu'auparavant, permettant aux entreprises de réaliser des économies sur leurs factures d'électricité tout en émettant moins de gaz à effet de serre. XYZ Die Casting illustre bien ce phénomène : après avoir mis en œuvre plusieurs initiatives écologiques l'année dernière, leurs installations ont vu une réduction de 25 % de leur consommation d'énergie et de 30 % des déchets envoyés en décharge. Cela se traduit par une amélioration directe du résultat financier sans compromettre les normes de qualité.

Dynamiques mondiales du marché et projections industrielles

Centres de fabrication régionaux pour les pièces de véhicules électriques (NEV) produites par fonderie sous pression

Alors que le monde automobile continue d'évoluer rapidement, certaines régions du globe deviennent des centres importants pour la fabrication de composants obtenus par moulage sous pression, utilisés dans les véhicules électriques. Regardons l'Asie actuellement, en particulier des pays comme la Chine et l'Inde, où l'on assiste à l'apparition de nombreuses nouvelles usines de moulage sous pression grâce au soutien important des gouvernements et à l'afflux massif d'investissements. Pourquoi cela ? Tout simplement parce que la demande pour les véhicules électriques augmente et que les pays cherchent activement à développer leurs propres capacités de production, plutôt que de dépendre trop fortement des importations. Prenons l'exemple de la Chine, qui dispose déjà d'une infrastructure industrielle très développée, et qui investit massivement dans l'amélioration de ses technologies de fonderie. Selon la plupart des analystes, les volumes de production devraient augmenter considérablement au cours des prochaines années, probablement doublant, voire triplant d'ici dix ans. Cela signifie que ces zones de production asiatiques deviendront probablement des fournisseurs essentiels de composants moulés sous pression à l'échelle mondiale, ce qui est logique compte tenu de l'importance cruciale de ces pièces dans l'ensemble du processus de fabrication automobile.

Normes émergentes en matière de qualité de la fonderie sous pression dans l'automobile

Le secteur automobile avance rapidement, en particulier en ce qui concerne les normes de qualité en matière de fonderie qui jouent désormais un rôle clé dans la fabrication des véhicules à énergie nouvelle. Qu'est-ce qui pousse à ces évolutions ? Principalement des réglementations et des programmes de certification qui définissent les bonnes pratiques. Prenons l'exemple de l'ISO 9001. Celle-ci couvre la gestion de la qualité de base à travers différents secteurs d'activité. Ensuite vient l'IATF 16949, spécialement conçue pour la fabrication automobile. Elle reprend tous les principes de l'ISO 9001 et y ajoute des exigences supplémentaires visant à améliorer le contrôle des processus, à prévenir les défauts et à promouvoir en permanence l'amélioration continue à tous les niveaux de la chaîne d'approvisionnement. Les constructeurs automobiles qui souhaitent rester compétitifs n'ont d'autre choix que de suivre les règles strictes définies par des organismes tels que l'ISO et des groupes du secteur automobile comme l'IATF. Ces normes ne sont pas simplement du papier : elles influencent directement la manière dont les produits sont fabriqués et ce que les clients finissent par conduire.

Le fait de respecter ces normes permet d'obtenir une meilleure précision, des processus répétables et des résultats traçables dans le travail de moulage par injection, des aspects essentiels pour garantir la solidité structurelle des pièces NEV et leurs performances à long terme. Les réglementations deviennent de plus en plus strictes chaque année, poussant les fabricants à offrir une qualité irréprochable tout en étant responsables sur le plan environnemental. Ce que nous constatons, d'après les professionnels qui maîtrisent parfaitement ce secteur, c'est que ces normes de certification ne sont plus simplement des démarches administratives. Elles transforment réellement la manière dont les automobiles sont conçues de manière générale. Les entreprises souhaitent produire des véhicules qui répondent parfaitement aux attentes des clients, tout en remplissant toutes ces exigences réglementaires, sans engendrer des coûts de conformité excessifs.

Table des Matières

- Le Rôle Crucial de l'Injection dans les Véhicules Électriques Nouvelle Génération

- Matériaux Avancés Révolutionnant la Fonderie Sous Pression des VEN

- Technologies de pointe modelant l'avenir de la fonderie sous pression

- Durabilité et efficacité coûts dans les fonderies modernes

- Dynamiques mondiales du marché et projections industrielles