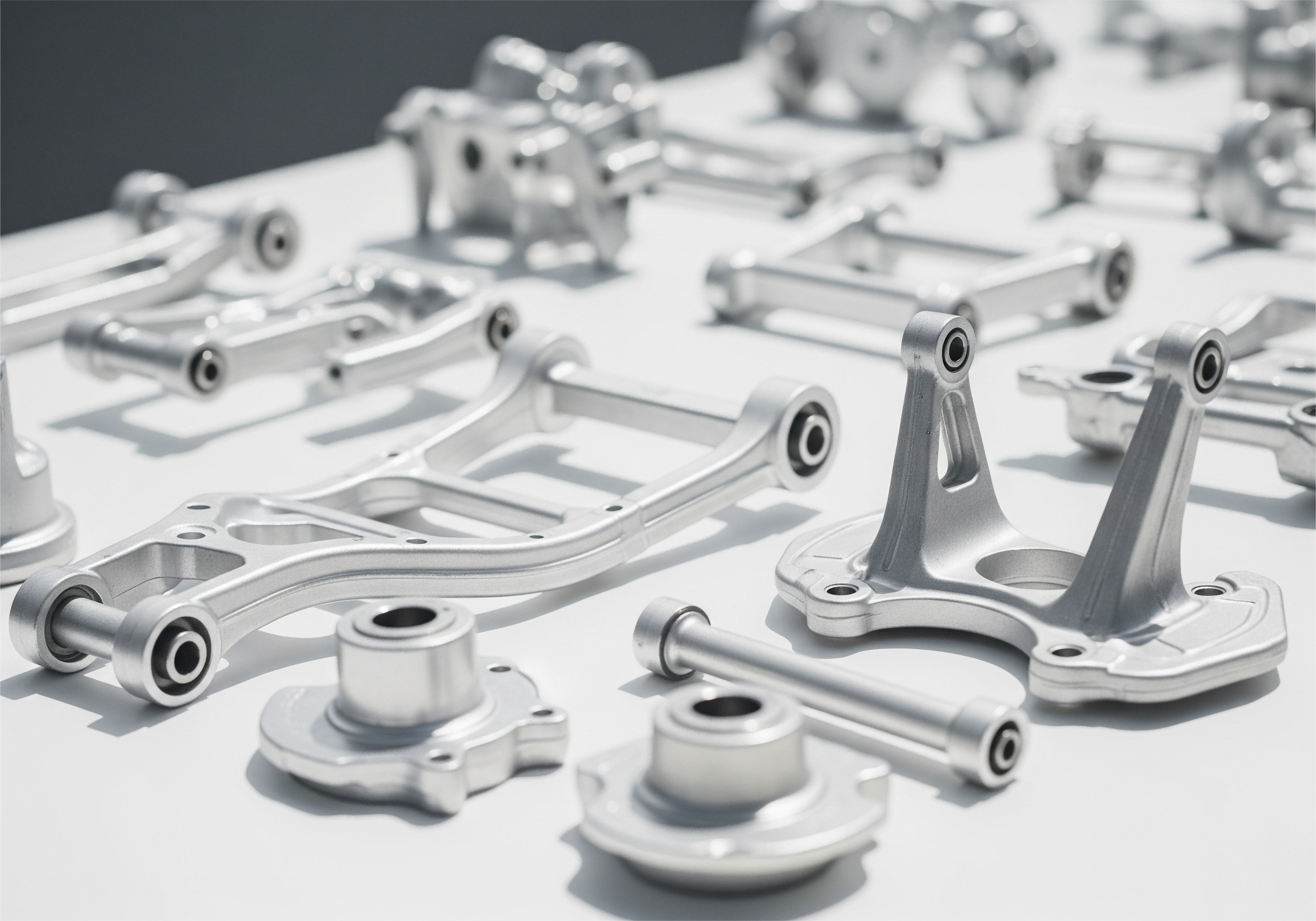

Sino Die Casting, gegründet im Jahr 2008 in Shenzhen, China, verfügt über umfassende Expertise in der Oberflächenbehandlung von Aluminium. Dieser entscheidende Prozess verbessert die Eigenschaften und Anwendungsmöglichkeiten von Aluminiumbauteilen erheblich in zahlreichen Branchen wie Automobilindustrie, Neue Energien, Robotik und Telekommunikation. Aluminium ist aufgrund seiner Leichtigkeit, seines hohen Festigkeits-Gewicht-Verhältnisses sowie seiner guten thermischen und elektrischen Leitfähigkeit eine beliebte Wahl in vielen Industrien. Um jedoch seine Leistung optimal auszuschöpfen und seine Langlebigkeit sicherzustellen, ist eine geeignete Oberflächenbehandlung unerlässlich. Ein entscheidender Aspekt unserer Aluminium-Oberflächenbehandlung besteht darin, die Verschleißfestigkeit zu verbessern. In der Robotikbranche beispielsweise sind Aluminiumteile oft wiederholtem mechanischem Stress und Reibung ausgesetzt. Unsere Oberflächenbehandlungsverfahren, wie z. B. Harteloxieren, können die Härte der Aluminiumoberfläche erheblich erhöhen, wodurch diese widerstandsfähiger gegen Abnutzung wird. Dadurch wird die Lebensdauer der Roboterbauteile verlängert und die Wartungskosten sowie Ausfallzeiten reduziert. Im Automobilsektor spielt die Oberflächenbehandlung von Aluminium eine entscheidende Rolle bei der Verbesserung der Kraftstoffeffizienz. Durch die Gewichtsreduzierung des Fahrzeugs mithilfe von Aluminiumkomponenten und die anschließende Optimierung ihrer Oberflächeneigenschaften tragen wir zu einer besseren Gesamtleistung bei. Elektrophoretische Abscheidung ist eines der Oberflächenbehandlungsverfahren, die wir für Automobil-Aluminiumteile einsetzen. Dieser Prozess erzeugt eine gleichmäßige und dichte Beschichtung auf der Aluminiumoberfläche und bietet hervorragenden Korrosionsschutz sowie eine verbesserte Beständigkeit gegen harte Umweltbedingungen. Zudem hilft sie, die Reibung zwischen beweglichen Teilen zu reduzieren und somit die Kraftstoffeffizienz des Fahrzeugs zu verbessern. Für die Branche der neuen Energien, insbesondere bei der Fertigung von batteriebezogenen Aluminiumkomponenten, ist die Oberflächenbehandlung entscheidend, um Sicherheit und Zuverlässigkeit zu gewährleisten. Wir bieten als Teil unseres Portfolios zur Aluminiumoberflächenbehandlung auch Galvanikdienste an. Durch das Verfahren der Metallbeschichtung kann eine dünne Schicht eines anderen Metalls, wie z. B. Nickel oder Zink, auf die Aluminiumoberfläche aufgebracht werden. Dies verbessert nicht nur die Korrosionsbeständigkeit, sondern auch die elektrische Leitfähigkeit und Lötbarkeit der Aluminiumteile, welche für die ordnungsgemäße Funktion von Produkten im Bereich Neue Energien unerlässlich sind. Unser Team aus erfahrenen Ingenieuren und Technikern ist gut geschult in den neuesten Technologien der Aluminiumoberflächenbehandlung. Wir haben in moderne Ausrüstungen und Einrichtungen investiert, um eine präzise Kontrolle über die Behandlungsprozesse sicherzustellen. Mit unserer ISO 9001-Zertifizierung sind wir bestrebt, hochwertige Lösungen für die Oberflächenbehandlung von Aluminium anzubieten, die den strengen Anforderungen unserer internationalen Kunden gerecht werden. Ob bei kleinen individuellen Projekten oder bei Großserienfertigung – wir verfügen über die Kapazitäten, um maßgeschneiderte Oberflächenbehandlungen für Aluminiumkomponenten aus verschiedenen Branchen anzubieten.