Automobilinnovationen, die die Nachfrage nach Druckguss im Jahr 2025 antreiben

EV-Batteriegehäuse und Motorengehäuse

Elektrofahrzeuge gewinnen zunehmend an Beliebtheit, und dieser Trend führt zu einer erheblichen Nachfrage nach Druckgussteilen, insbesondere bei der Fertigung von Batteriegehäusen und Motorengehäusen. Das Druckgussverfahren erzeugt Bauteile, die sowohl leicht als auch stabil genug sind, um extremen Bedingungen standzuhalten, was dazu beiträgt, die Gesamtleistung dieser Fahrzeuge zu verbessern. Marktanalysten prognostizieren für die Zukunft ein starkes Wachstum im EV-Segment, mit Prognosen von über 22 % jährlichem Wachstum von 2021 bis 2028. Für Hersteller, die versuchen, den strengen Anforderungen moderner EV-Konstruktionen gerecht zu werden, bleibt Aluminium weiterhin das bevorzugte Material für Druckgussteile, da es Wärme besser ableitet und unter Belastung die strukturelle Festigkeit behält. Fortgeschrittene Techniken im Aluminium-Druckguss helfen dabei, das Fahrzeuggewicht zu reduzieren und gleichzeitig alle strengen Vorgaben im Automobilbereich hinsichtlich Kraftstoffeffizienz und Sicherheitsstandards zu erfüllen, die jedes Jahr weiter verschärft werden.

Leichte Strukturkomponenten

Automobilhersteller setzen in jüngster Zeit stärker auf leichtere Materialien, da sie eine bessere Kraftstoffeffizienz und geringere Emissionen erzielen möchten. Aluminium-Druckguss hat sich dabei als hervorragende Option hervorgetan, um Bauteile herzustellen, die sowohl robust als auch leicht sind. Das Verfahren eignet sich besonders gut für Automobile, da es den strengen Sicherheitsanforderungen gerecht wird und gleichzeitig Kraftstoff spart. Große Automobilkonzerne investieren massiv in neue Druckgusstechnologien, um diese hohen Standards zu erreichen. Schätzungen zufolge könnten die Kraftstoffeinsparungen bei richtiger Anwendung etwa 6 bis 8 Prozent betragen. Druckguss dient somit nicht mehr nur dem Fahrzeugbau, sondern spielt eine entscheidende Rolle dabei, Fahrzeuge umweltfreundlicher zu gestalten, ohne dabei die heutigen Leistungsansprüche auf der Straße zu vernachlässigen.

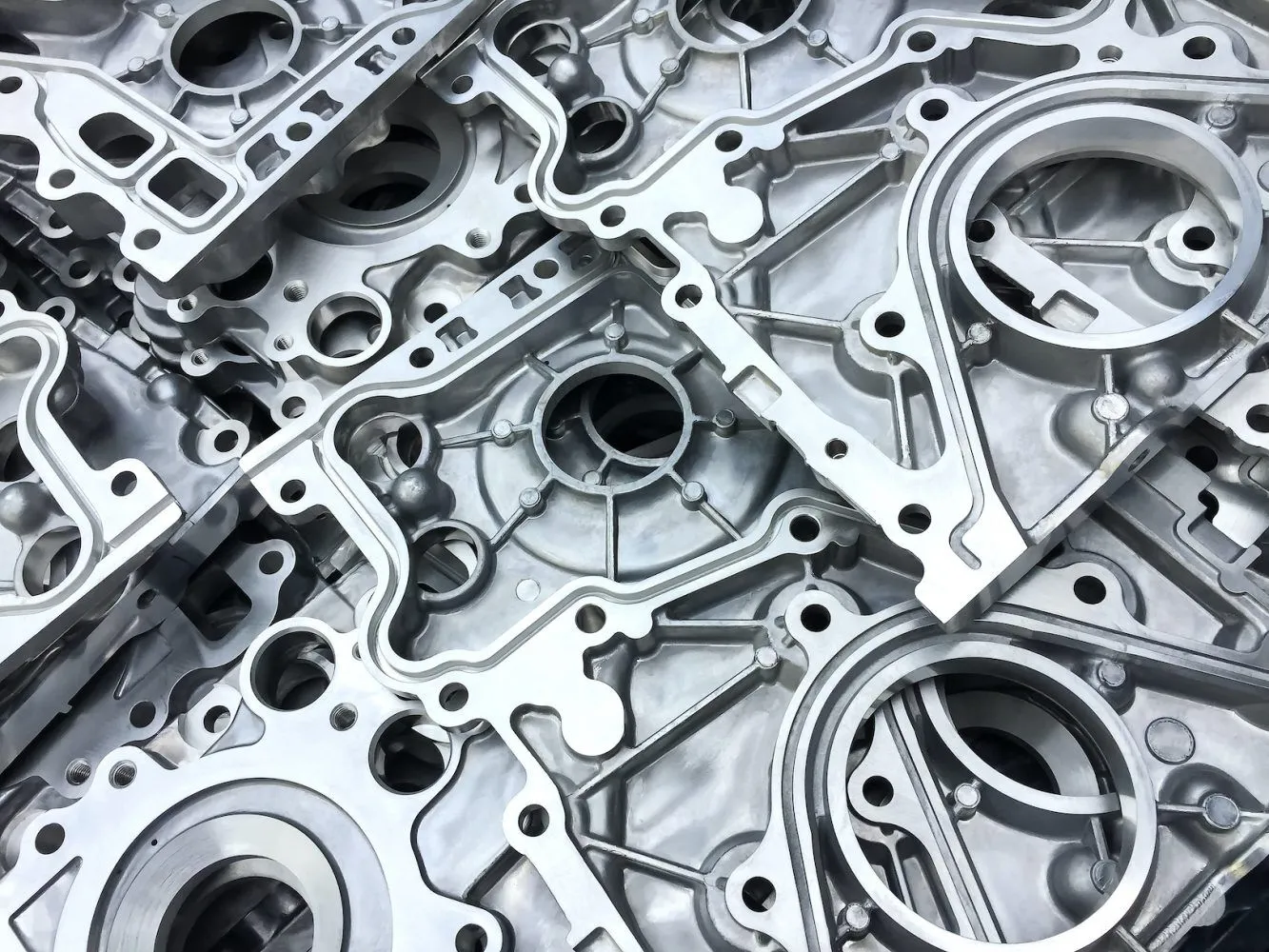

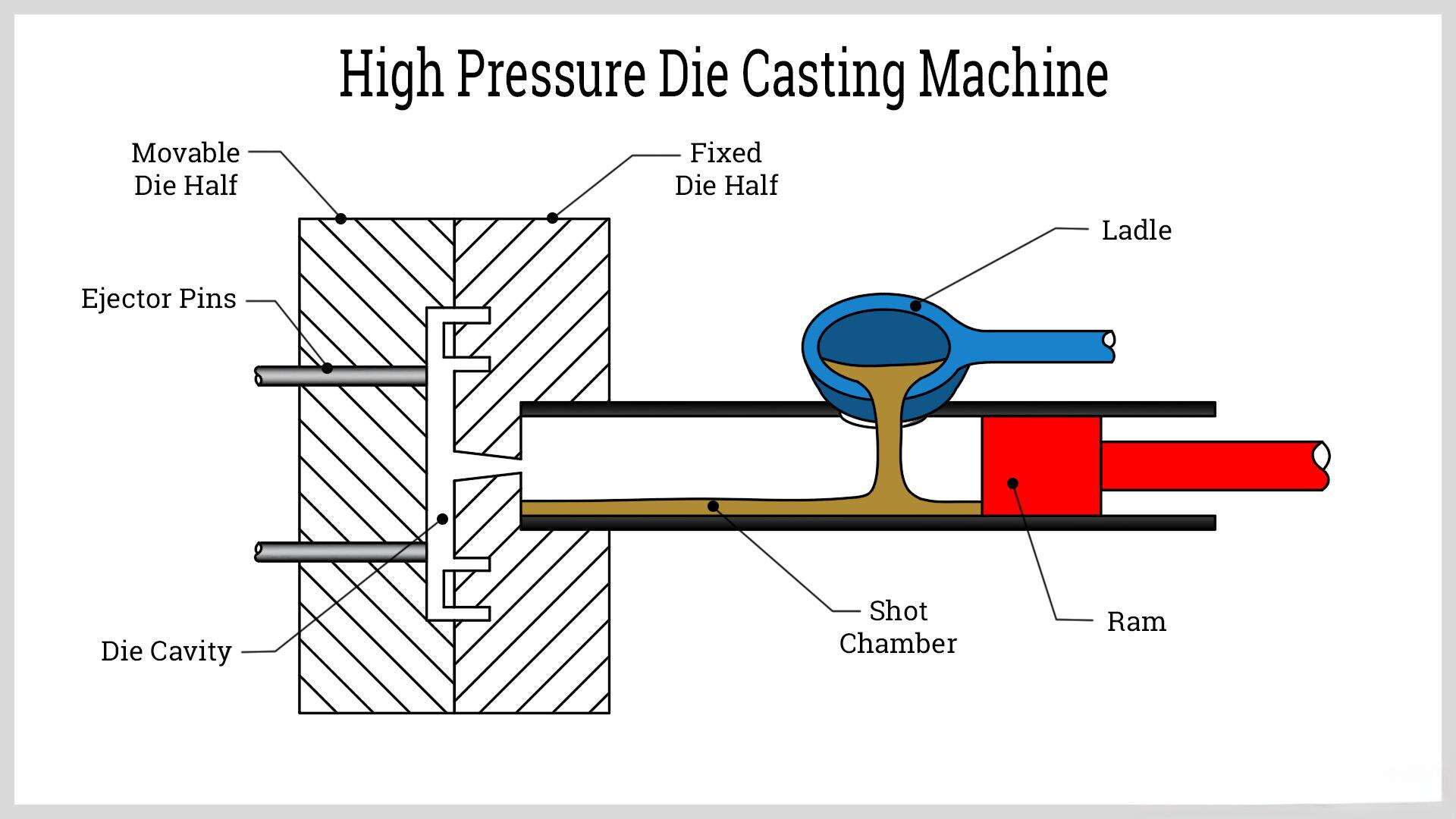

Hochdruckguss für Getriebesysteme

Die Automobilindustrie verlässt sich bei der Fertigung von Getriebeteilen, die sowohl Präzision als auch Langlebigkeit unter Dauerbelastung gewährleisten müssen, stark auf das Hochdruckgussverfahren. Besonders wertvoll macht dieses Verfahren seine Fähigkeit, komplexe Formen herzustellen, die mit anderen Techniken nicht realisierbar wären. Dies hat direkten Einfluss auf die Leistungsfähigkeit moderner Fahrzeuge. Hersteller berichten von einer Verbesserung der Produktionsgeschwindigkeit um rund 40 %, sobald sie auf Hochdruckguss umstellen, wodurch Kosten gesenkt werden, ohne Kompromisse bei der Qualität einzugehen. Besonders in Nordamerika zeigt sich ein zunehmendes Interesse, wo Automobilhersteller eine höhere Kraftstoffeffizienz anstreben, ohne dabei die Leistungsstärke der Getriebe zu reduzieren. Für Werksleiter, die langfristige Investitionen planen, ist Hochdruckguss mittlerweile keine Alternative unter vielen mehr, sondern vielmehr eine zwingende Voraussetzung, um mit sich wandelnden Fahrzeugvorgaben und Kundenansprüchen Schritt halten zu können.

Anwendungen der fortschrittlichen Druckgusstechnologien in der Luft- und Raumfahrt

Turbokomponenten mithilfe des Aluminium-Druckgussverfahrens

Luftfahrtunternehmen setzen zunehmend auf Aluminium-Druckguss für die Fertigung von Turbinenteilen, da dieser hervorragende Festigkeit bei vergleichsweise geringem Gewicht bietet. Dies spielt bei der Beurteilung der tatsächlichen Leistungsfähigkeit von Turbinen eine große Rolle. Studien zeigen, dass Flugzeuge mit leichteren Turbinen während des Fluges deutlich weniger Treibstoff verbrauchen, was langfristig die Betriebskosten senkt. Dank neuer Fortschritte in der Aluminium-Druckgusstechnologie können Hersteller heute Teile mit wesentlich höherer Präzision produzieren – eine Voraussetzung, um die strengen Sicherheitsvorschriften in der Luftfahrt zu erfüllen. Die Zahlen belegen ein wachsendes Interesse an verbesserten Druckgussverfahren innerhalb der Luftfahrtbranche. Einige Analysten prognostizieren ein jährliches Wachstum von rund fünf oder sechs Prozent, da Unternehmen verstärkt auf stärkere, aber leichtere Aluminiumbauteile umsteigen, die insgesamt die Leistung ihrer Turbinen verbessern.

Wärmestandfeste Zinklegierungsteile für Motorsysteme

Zink-Druckgussteile spielen in der Luftfahrttechnik dank ihrer beeindruckenden Fähigkeit, hohe Temperaturen zu bewältigen, eine wesentliche Rolle, weshalb sie besonders häufig in Jet-Triebwerksbaugruppen zum Einsatz kommen. Die Festigkeit von Zinklegierungen ermöglicht es Herstellern, Bauteile zu produzieren, die extremen Hitze- und Druckbedingungen standhalten, unter denen andere Materialien versagen würden. Da Flugzeughersteller immer stärker auf Kraftstoffeinsparungen drängen, greifen viele wieder auf Zink-Druckgussverfahren zurück, um Gewichtsreduktionen von etwa 10 bis 15 Prozent bei gleichbleibender Langlebigkeit zu erreichen. Diese Verbesserungen wirken sich direkt auf eine bessere Treibstoffeffizienz während des Fluges aus. Aktuelle Fortschritte in der Verarbeitung von Zink tragen weiterhin den wachsenden Anforderungen der Luftfahrttechniker Rechnung, die zuverlässige Lösungen zur Wärmemanagement und gleichzeitig zur Aufrechterhaltung höchster Motoreffizienz benötigen.

Druckguss in der nächsten Generation von Consumer Electronics

gehäuse für 5G-Netzwerkausrüstung

Mit der weiteren Ausbreitung von 5G in verschiedenen Branchen steigt auch der Bedarf an Gehäusen, die Langlebigkeit mit geringem Gewicht und angemessenen Kosten verbinden. Dies macht Druckguss zu einer hervorragenden Fertigungsoption. Aluminium-Druckguss spielt hier besonders gut, da er komplexe, präzise Bauteile herstellen kann, die die Netzwerkperformance tatsächlich verbessern und gleichzeitig Wärmeprobleme unter Kontrolle halten. Branchenberichte weisen auf einen Anstieg der Nachfrage nach 5G-bezogenen Lösungen um rund ein Drittel in den letzten Jahren hin, was die Abhängigkeit von Druckgussverfahren natürlich erhöht. Werden diese Gussverfahren auf Verbrauchergeräte angewandt, ermöglichen sie Design-Durchbrüche, die bisher nicht erreichbar waren, und eröffnen Möglichkeiten für neue Produktmerkmale, die die Zukunft der Technikentwicklung prägen werden.

-

Vorteile von Druckguss bei 5G-Gehäusen

- Langlebigkeit und Leichtbauweise

- Verbessertes Wärmemanagement

- Steigende Nachfrage nach komplexen Designs

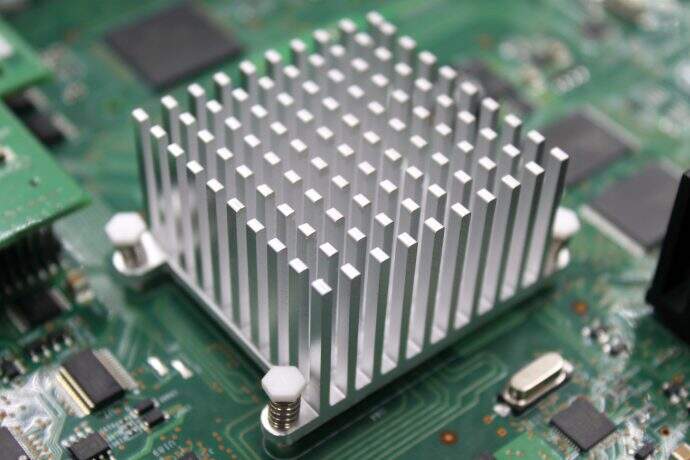

Thermal-Management-Lösungen für IoT-Geräte

Mit all diesen überall auftauchenden IoT-Geräten ist ein gutes Wärmemanagement entscheidend dafür geworden, sie gut laufen und langlebig zu halten. Hier kommt das Druckgussverfahren besonders zum Tragen. Unternehmen verlassen sich auf dieses Verfahren, um Wärmesenken und verschiedene Bauteile herzustellen, die benötigt werden, um die Temperatur in diesen kompakten Elektronikgehäusen zu regulieren. Wenn Geräte ihre optimale Betriebstemperatur beibehalten, halten sie in der Regel deutlich länger, was erklärt, warum viele Verbraucherprodukte heute Druckgusskomponenten enthalten. Für die Zukunft sieht der IoT-Markt voraussichtlich einen Wert von rund einem Billion Dollar gegen Mitte des Jahrzehnts erreichen wird. Um mit den steigenden Anforderungen Schritt zu halten, müssen Experten aus dem Bereich Druckguss neue Ideen und verbesserte Herangehensweisen entwickeln.

-

Rolle des Druckgusses im thermischen Management

- Herstellung von Wärmesenken und wesentlichen Komponenten

- Verbesserung der Gerätelebensdauer und -leistung

- Vorbereitung auf die steigenden Anforderungen des IoT-Marktes

Durch den Einsatz fortschrittlicher Druckgusstechniken können Hersteller sicherstellen, dass die Verbraucherprodukte mit den technologischen Entwicklungen Schritt halten und den stetig steigenden Anforderungen der Verbraucher an energieeffiziente Geräte gerecht werden. Dieser Ansatz unterstützt nicht nur eine bessere Leistung der Geräte, sondern bietet auch Möglichkeiten zur Innovation in Design und Funktionalität.

Durchbrüche bei der Fertigung medizinischer Geräte

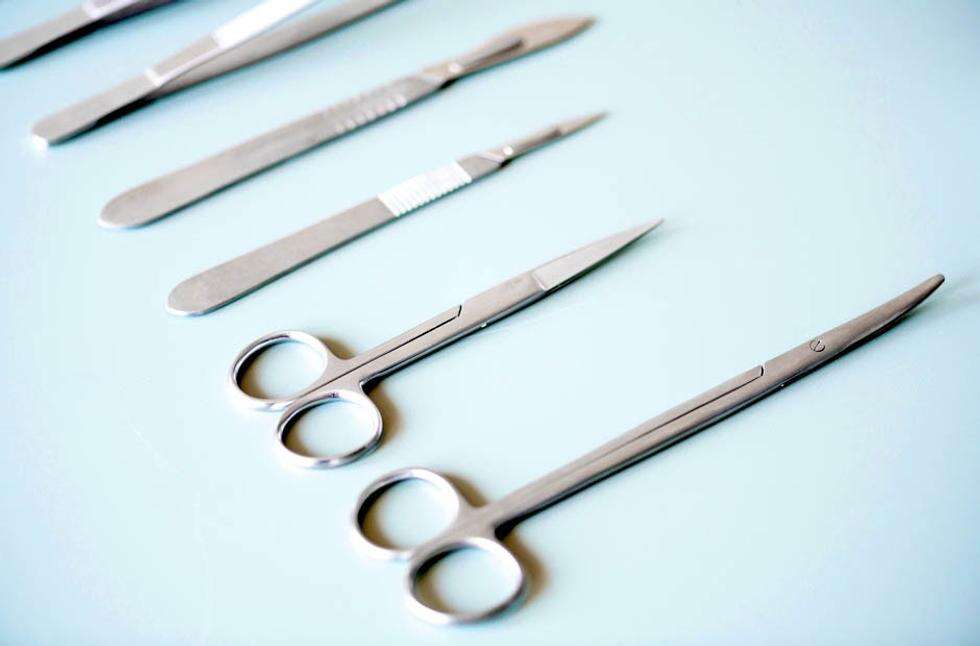

Produktion steriler chirurgischer Instrumente

Das Druckgussverfahren ist äußerst wichtig, wenn es darum geht, hochwertige sterile chirurgische Instrumente herzustellen, auf die Krankenhäuser tagtäglich angewiesen sind. Diese Methode hilft Herstellern dabei, alle strengen medizinischen Standards und Vorschriften zu erfüllen, denen sie unterliegen. Besonders vorteilhaft an Druckguss ist seine Präzision, wodurch weniger Nachbearbeitung notwendig wird – was letztendlich dazu beiträgt, die Sterilität länger aufrechtzuerhalten. Aus einer breiteren Perspektive betrachtet, sprechen wir hier von einem schnell wachsenden Markt für medizinische Geräte, von dem geschätzt wird, dass er bis 2024 etwa 600 Milliarden US-Dollar erreichen könnte. Angesichts dieses Wachstums werden Techniken wie der Druckguss immer stärker nachgefragt. Doch nicht nur wegen ihres geringen Gewichts überzeugen diese gegossenen Instrumente auch durch eine bessere Leistung während Operationen, was letztendlich zu verbesserten Behandlungsergebnissen für Patienten führt. Deshalb verlassen sich Ärzte und Chirurgen in so vielen verschiedenen Verfahren der modernen Medizin auf diese Instrumente.

Guss von implantierbaren Geräten mit biokompatiblen Legierungen

Biokompatible Legierungen, die beim Druckguss für medizinische Implantate verwendet werden, bieten Patienten sicherere Optionen, die über einen langen Zeitraum hinweg zuverlässig funktionieren. Medizinische Gerätevorschriften verlangen diese hochentwickelten Fertigungstechniken, um die strengen Sicherheitsanforderungen zu erfüllen, wie sie von Behörden wie der FDA vorgegeben werden. Ärzte und Forscher betonen immer wieder, wie entscheidend die Biokompatibilität tatsächlich ist, wenn es um Objekte geht, die über mehrere Jahre im Körper verbleiben – denke an koronare Stents oder Hüftprothesen. Dadurch wird Druckguss nicht nur wichtig, sondern geradezu unverzichtbar in diesem Bereich. Ausblickend scheint der Markt für solche Geräte auf echtes Wachstum ausgerichtet zu sein, was wiederum viel Raum für Innovationen im Druckgusssektor eröffnet, da Hersteller bestrebt sind, ihr Know-how auf verschiedene Bereiche der medizintechnischen Technologie auszuweiten.

Nachhaltige Druckgusspraktiken und Zertifizierungen

IATF-16949-Zertifizierung für Automobil-Qualitätsstandards

Die Zertifizierung nach IATF 16949 spielt bei der Aufrechterhaltung von Qualitätsstandards in Gießereien für Automobilteile eine große Rolle. Der Standard legt im Grunde dar, wie gute Praxis in der Branche aussieht. Für Hersteller ist dies nicht nur reine Papierarbeit – sie trägt tatsächlich dazu bei, dass die täglichen Abläufe effizienter ablaufen und die Produktion von Teilen verbessert wird. Auch die Einheitlichkeit lässt sich dadurch leichter aufrechterhalten, was letztendlich weniger Fehler und zufriedenere Kunden bedeutet. Unternehmen, die den Zertifizierungsprozess durchlaufen haben, heben sich von Wettbewerbern ab, da Kunden wissen, dass sie sich auf gleichbleibende Qualität verlassen können. Außerdem wird der Einstieg in neue Märkte vereinfacht, da viele Käufer mittlerweile erwarten, dass Lieferanten diese Standards erfüllen. Da Regierungen weltweit bei Qualitätsanforderungen strenger werden, entscheiden sich immer mehr Hersteller von Automobilteilen dafür, IATF 16949 als Teil ihrer langfristigen Strategie umzusetzen, um am Markt relevant zu bleiben.

Kreislaufrecycling im Aluminium-Druckguss-Prozess

Die Verwendung von Recycling im geschlossenen Kreislauf für Aluminium-Druckguss ist im Grunde ein umweltfreundlicher Ansatz, der das Maximum aus den Materialien herausholt, indem mit Schrottmetall gearbeitet wird, anstatt von Grund auf neu zu beginnen. Der Prozess reduziert die Kosten für Unternehmen, um Produkte herzustellen, und erzeugt gleichzeitig deutlich weniger Abfall als herkömmliche Methoden. Aus umwelttechnischer Sicht macht dies ebenfalls einen spürbaren Unterschied, da der Energiebedarf um rund 95 % gesenkt wird, wie einige aktuelle Zahlen zeigen. Angesichts der vielen Branchen, die heutzutage über das Thema Nachhaltigkeit sprechen, folgen Hersteller, die auf solche Recycling-Systeme umsteigen, nicht nur Trends, sondern treffen gleichzeitig kluge geschäftliche Entscheidungen, die Kosten sparen und gleichzeitig unsere Umwelt schützen.

Inhaltsverzeichnis

- Automobilinnovationen, die die Nachfrage nach Druckguss im Jahr 2025 antreiben

- Anwendungen der fortschrittlichen Druckgusstechnologien in der Luft- und Raumfahrt

- Druckguss in der nächsten Generation von Consumer Electronics

- Durchbrüche bei der Fertigung medizinischer Geräte

- Nachhaltige Druckgusspraktiken und Zertifizierungen